4

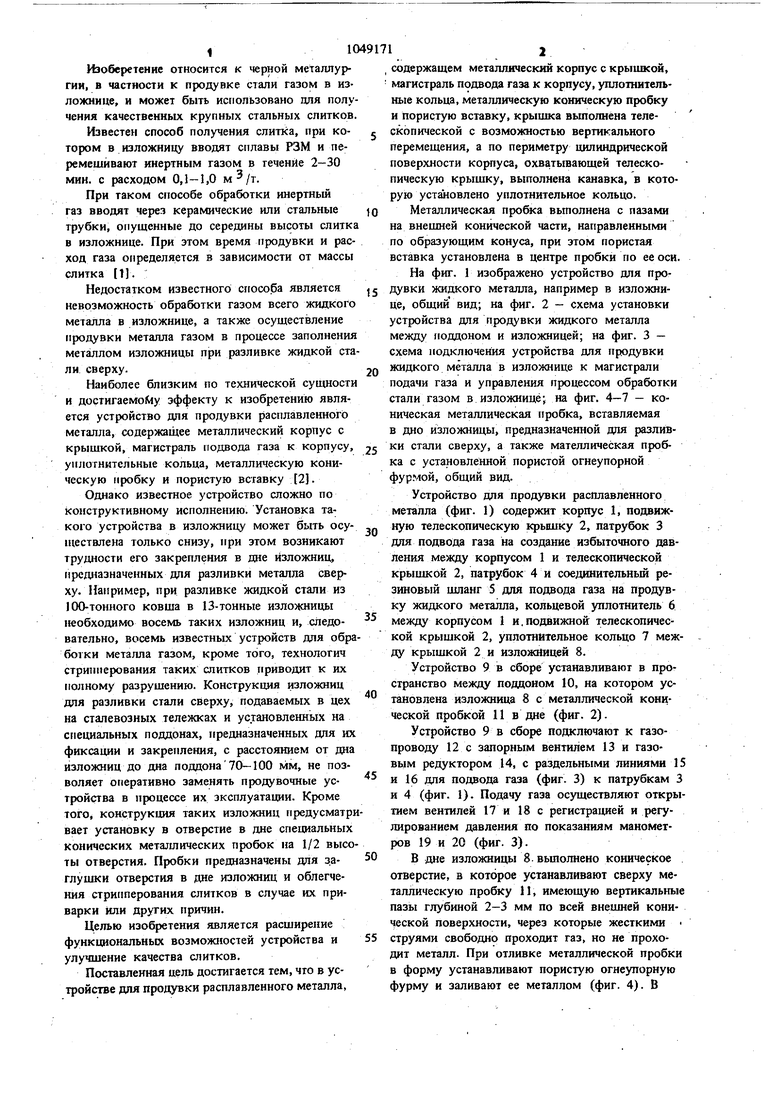

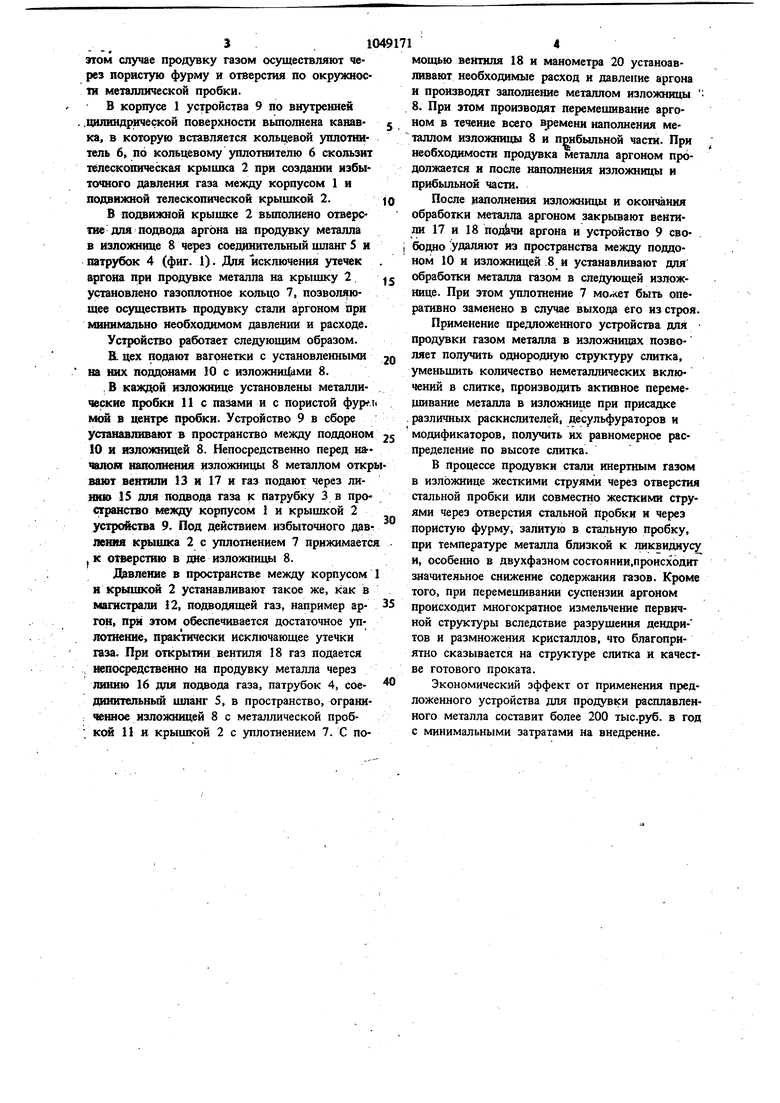

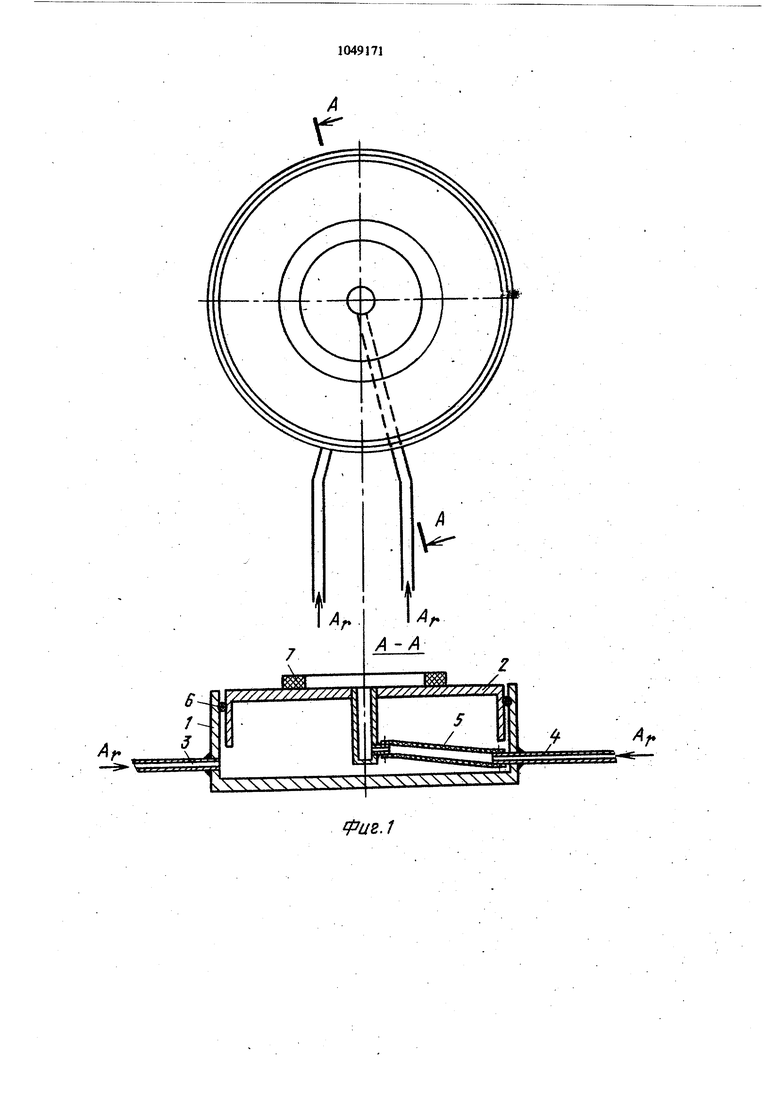

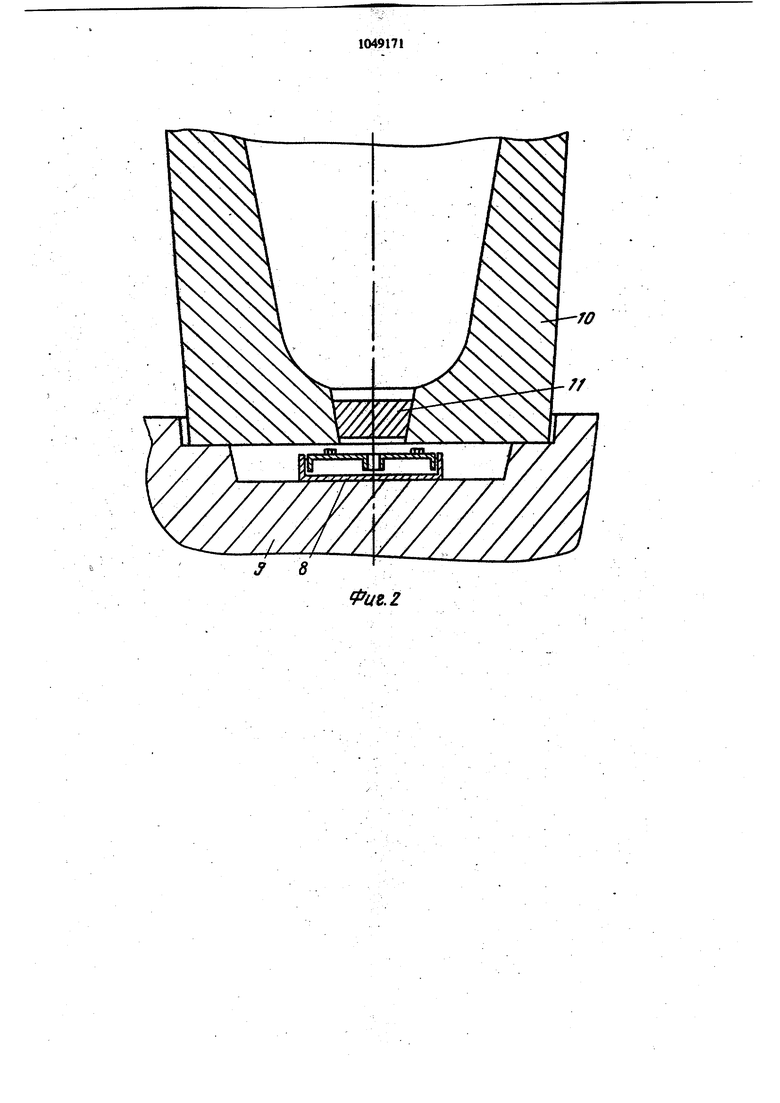

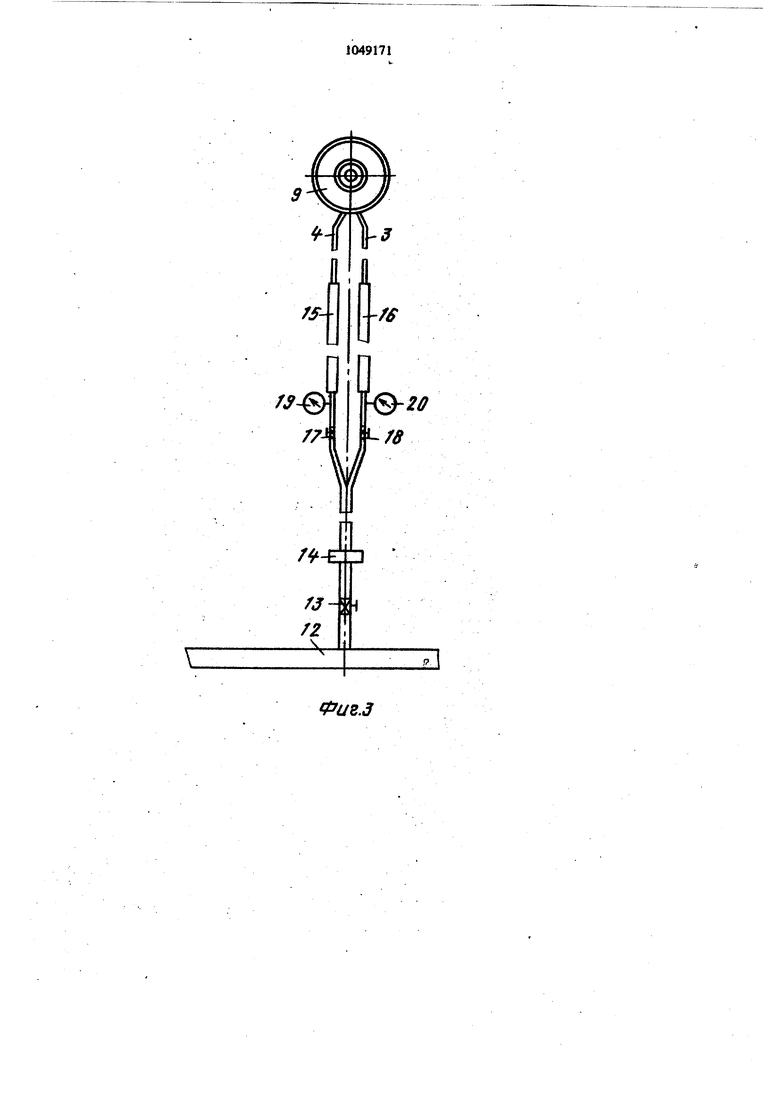

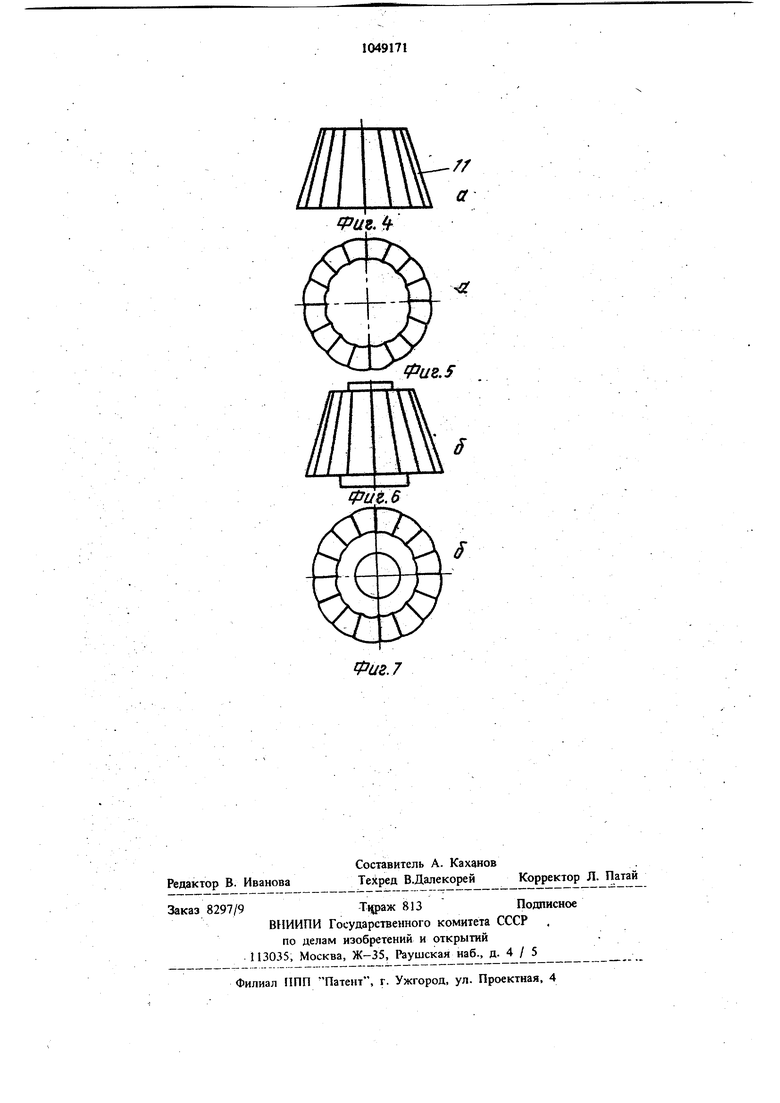

со Изоберетение относится к черной металлургии, в частности к продувке стали газом в изложнице, и может быть ис 1ользовано для полу чения качественных крупных стальных слитков Известен способ получения слитка, при котором в изложницу вводят сплавы РЗМ и перемешивают инертным газом в течение 2-30 мин. с расходом 0,1-1,0 . При таком способе обработки инертный газ вводят через керамические или стальные трубкн, опущенные до середины высоты слитка в изложнице. При этом время продувки и расход газа определяется в зависимости от массы слнтка t. Недостатком известного способа является невозможность обработки газом всего жидкого металла в изложнице, а также осуществление продувки металла газом в процессе заполнения металлом изложницы при разливке жидкой ста ли сверху. Наиболее близким по технической сущности н достигаемому эффекту к изобретению является устройство для продувки расплавленного металла, содержащее металлический корпус с крыщкой, магистраль подвода газа к корпусу, уплотнительные кольца, металлическую коническую пробку и пористую вставку 2. Однако известное устройство сложно по конструктивному исполнению. Установка такого устройства в изложницу может быть осуществлена только снизу, мри этом возникают трудности его закрепления в дне изложниц, Г1ре;у1азначенных для разливки металла сверху. Например, при разливке жидкой стали из 100-тонного ковща в 13-тонные изложницы необходимо восемь таких изложниц и, следовательно, восемь известных устройств для обра ботки металла газом, кроме того, технологич стрипперования таких слитков приводит к их полному разрущению. Конструкция изложниц для разливки стали сверху, подаваемых в цех на сталевозных тележках и установленных на специальных поддонах, предназначенных для их фиксации и закрепления, с расстоянием от дна изложниц до дна поддона70-100 мм, не позволяет оперативно заменять продувочные устройства в процессе их эксплуатации. Кроме того, конструкция таких изложниц предусматри вает установку в отверстие в дне специальных конических металлических пробок на 1/2 высо ты отверстия. Пробки предназначены для заглушки отверстия в дне изложниц и облегчения стрипперования слитков в случае их приварки или других причин. Целью изобретения является расширение функциональных возможностей устройства и улучшение качества слитков. Поставленная цель достигается тем, что в устройстве для продувки расплавленного металла, содержащем металлический корпус с крышкой, магистраль подвода газа к корпусу, уплотнительные кольца, металлическую коническую пробку и пористую вставку, крышка вьшолнена телескопической с возможностью вертикального перемещения, а по периметру цилиндрической поверхности корпуса, охватывающей телескопическую крышку, выполнена канавка, в которую установлено уплотнительное кольцо, Металлическая пробка вьшолнена с пазами на внешней конической части, направленными по образующим конуса, при этом пористая вставка установлена в центре пробки по ее оси. На фиг. 1 изображено устройство для проДувкИ жидкого металла, например в изломснице, общий вид; на фиг. 2 - схема установки устройства для продувки жидкого металла между поддоном и изложницей; на фиг. 3 - схема подключения устройства для продувки жидкого металла в изложнице к магистрали подачи газа и управления процессом обработки стали газом в изложнице; на фиг. 4-7 - коническая металлическая пробка, вставляемая в дно изложницы, предназначенной для разливки стали сверху, а также мателлическая пробка с установленной пористой огнеупорной фурмой, общий вид. Устройство для продувки расплавленного металла (фиг. 1) содержит корпус 1, подвижную телескопическую крьвику 2, патрубок 3 для подвода газа на создание избыточного давления между корпусом 1 и телескопической крыщкой 2, патрубок 4 и соединительньш резиновый шланг 5 для подвода газа на продувку жидкого металла, кольцевой уплотнитель 6 между корпусом 1 и. подвижной, телескопической крышкой 2, уплотнительное кольцо 7 между крышкой 2 и изложницей 8. Устройство 9 в сборе устанавливают в пространство между поддоном 10, на котором установлена изложница 8 с металлической конической пробкой 11 в дне (фиг. 2). Устройство 9 в сборе подключают к газопроводу 12 с запорным вентилем 13 и газовьщ редуктором 14, с раздельными линиями 15 и 16 для подвода газа (фиг. 3) к патрубкам 3 и 4 (фиг. 1). Подачу газа осуществляют открытием вентилей 17 и 18 с регистрацией и регулированием давления по показаниям манометров 19 и 20 (фиг. 3). В дне изложницы 8. вьшолнено коническое отверстие, в которое устанавливают сверху металлическую пробку 11, имеющую вертикальные пазы глубиной 2-3 мм по всей внешней конической поверхности, через которые жесткими струями свободно проходит газ, но не проходит металл. При отливке металлической пробки в форму устанавливают пористую огнеупорную фурму и заливают ее металлом (фиг. 4). В этом случае продувку газом осуществляют через пористую фурму и отверстия по окружности металлической пробки. В корпусе 1 устройства 9 по внутренней .цилиндрической поверхности вьшолнена канавка, в которую вставляется кольцевой уплотнитель 6, по кольцевому уплотнителю 6 скользит телескопическая крышка 2 при создании избыточного давления газа между корпусом 1 и подвижной телескопической крышкой 2. В подвижной крышке 2 вьшолнено отверстие для подвода аргона на продувку металла в изложнице 8 через соединительный шланг 5 и патрубок 4 (фиг. 1). Для исключения утечек аргоиа при продувке металла иа крышку 2 . установлено газоплотное кольцо 7, позволяюшее осуществить продувку стали аргоном при минимально необходимом давлении и расходе. Устройство работает следующим образом. R цех подают вагонетки с установленными на них поддсжами 10 с изложншСами 8. . В каждой изложнице установлены металлические пробки 11 с пазами и с пористой фур. мой в центре пробки. Устройство 9 в сборе устанавливают в пространство между поддоном 10 и изложницей 8. Непосредственно перед началоп наполнения изложницы 8 металлом откр вают вентили 13 и 17 и газ подают через лияшо 15 для подвода газа к патрубку 3 в проогранство между корпусом 1 и крышкой 2 устройства 9. Под действием избыточного давлеюш крышка 2 с уплотнением 7 прижимаетс к отверстию в дне изложницы 8. Давление в простраистве между корпусом и крышкой 2 устанавливают такое же, как в магистрали 12, подводящей газ, например аргон, при зтом обеспечивается достаточное уплотнение, практически исключающее утечки газа. При открытии вентиля 18 газ подается / непосредственно иа продувку металла через линию 16 для подвода газа, патрубок 4, соедииительный шланг 5, в пространство, ограни: ченное изложиицей 8 с металлической проб; кой 11 и крышкой 2 с уплотнением 7. С помощью вентиля 18 и манометра 20 устаноавливают необходимые расход и давление аргона и производят заполнение металлом изложницы 8. При этом производят перемешивание аргоном в течение всего времени наполнения металлом изложницы 8 и прибыльной части. При необходимости продувка металла аргоном продолжается и после наполнения изложницы и прибыльной части. После наполнения изложницы и окончания обработки металла аргоном закрывают вентили 17 и 18 подучи аргона и устройство 9 свободно удаляют из пространства между поддоном 10 и изложницей .8 и устанавливают для обработки металла газом в следующей изложнице. При этом уплотнение 7 мо/кет быть оперативно заменено в случае выхода его из строя. Применение предложенного устройства для продувки газом металла в изложницах позволяет получить однородную структуру слитка, уменьшить количество неметаллических включений в слитке, производить активное перемешивание металла в изложнице при присадке различных раскислителей, десульфураторов и модификаторов, получить их равномерное распределение по высоте слитка. В процессе продувки стали инертным газом в изложнице жесткими струями через отверстия стальной пробки или совместно жесткими струями через отверстия стальной пробки и через пористую фурму, залитую в стальную пробку, при температуре металла близкой к ликвидиусу и, особенно в двухфазном состоянии.происходит рачительное снижение содержания газов. Кроме того, при перемешивании суспензии аргоном происходит многократное измельчение первичной структуры вследствие разрушения дендритов и размножения кристаллов, что благоприятно сказывается на структуре слитка и качестве готового проката. Экономический эффект от применения предложенного устройства для продувки расплавленного металла составит более 200 тыс.руб. в год с минимальными затратами на внедрение.

цг. 1

Фцг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш для разливки расплавов | 1981 |

|

SU1007278A1 |

| Изложница для разливки стали | 1983 |

|

SU1131591A1 |

| Способ отливки стальных слитков и устройство для его осуществления | 1990 |

|

SU1770039A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Способ обработки металла газом при сифонной разливке и устройство для его осуществления | 1991 |

|

SU1787663A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| Устройство для сифонной разливки металла | 1987 |

|

SU1713720A1 |

| Способ перемешивания жидкого металла в электродуговой печи | 1991 |

|

SU1801127A3 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| Камерная установка доводки расплавленного металла | 1992 |

|

SU1836442A3 |

1. УСТРОЙСТВО ДЛЯ ПГОДУВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, содержащее металлический корпус с крышкой, магистраль подвода газа к корпусу, уплотнительные кольца, металлическую коническую пробку и пористую вставку, отличающееся тем, что, с целью расширения функциональных возможностей устройства и улучшения структурыслитков, KpbiiluKa вьтолнена телескопической с возможностью вертикального перемещения, а по периметру щшшздрической поверхности корпуса, охватывающей телескопическую крышку, вьтолнена канавка, в которую установлено уплотнительиое кольцо. 2. Устройство по п. 1, о т л и ч а ю ш е е с я тем, что металлическая пробка выполнена с пазами на внешней комической части, направленными по образующим конуса, при этом пористая вставка установлена в центре лробки по ее оси. . СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения слитка | 1976 |

|

SU616042A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каблуковский Д | |||

| Ф | |||

| Рафинирование стали инертным газом | |||

| М., Металлургия, 1975, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-30—Подача