1

(21)4759292/02 (22) 14.11.89 (46)23.10.92. Бюл. ISh 39

(71)Институт проблем материаловедения АН УССР

(72)Л А Позняк, К.А.Гогаев. В Л.Черкасский, С.Ю Андриенко и В.А.Штакун

(56)Заявка Японии № 6326233, В 22 С9/02,1986 г (54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОПОЧ- НЫХ ФОРМ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ С ПОЛОСТЯМИ

(57)Изобретение относится к порошковой металлургии, в частности к способу изготовления безопочных форм для изделий сложной формы с полостями со стороны верхней и нижней поверхностей. Сущность способа поясняется на примере изготовления металлической формы. Вначале изготавливают

металлическую модель изделия, которое должно быть получено в изготавливаемой форме. Углубления на нижней стороне модели заливают сплавов Вуда так, чтобы нижняя поверхность модели стала плоской. Затем модель устанавливают этой плоскостью на нижний пуансон внутри матрицы В матрицу засыпают порошок инструментальной стали и прессуют его. Полученную прессовку с моделью вынимают из матрицы и нагревают до выплавления сплава Прессовку помещают в матрицу моделью вверх, покрывают антиадгезионным составом, засыпают в матрицу порошок и снова прессуют. После разделения спрессованных полуформ и удаления модели в форме остается полость, повторяющая заданные контуры изделия. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ФОРМЫ | 1994 |

|

RU2090306C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1995 |

|

RU2110355C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ЦЕЛЬНОПРЕССОВАННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111086C1 |

Изобретение относится к производству пресс-форм и кокилей методом порошковой металлургии и может быть использовано при производстве изделий сложной конфигурации из металла или пластмасс методом литья или штамповки.

Известен способ изготовления кокилей и пресс-форм, в котором требуемую конфигурацию формирующей полости получают механической обработкой исходных металлических заготовок (Аксенов П Н Технология литейного производства М Машгиз, 1957,664с.).

Недостатком данного способа является высокая трудоемкость и сложность технологических операций изготовления металлических форм для деталей сложной конфигурации.

Известен способ изготовления форм, в котором модель готового изделия закрепляют в опоке, покрывают ее антиадгезионным составом и заполняют опоку текучей эпоксидной массой, содержащей более 50% металлического порошка, после чего проводят его отвердение и удаляют модель (Патент № 4601867, кл. В 29 С 33/40,1986).

Недостатком данного способа является то, что получаемые металлические формы могут быть использованы лишь для получения изделий из пластмасс с низкой температурой плавления При получении изделий из материалов с более высокой температурой плавления происходит быстрый износ форм на эпоксидном связующем.

Известен способ изготовления безопочных форм, включающий установку модели в матрицу (опоку), засыпку порошка и формо 4 О О XI Ю

вание нижней части формы, переворачивание полученной нижней части формы на 180°. засыпку порошка и формование верхней части формы, удаление модели (Япония, кл. В 22 С 9/02. М 63-26233, 1986).

Недостатком данного способа является невозможность его применения в случае получения форм для изделий сложной конфигурации с тонкими стенками и внутренними полостями. Это связано с тем, что при наличии внутренних полостей и тонких стенок модель имеет недостаточную прочность и при прессовании при давлениях 100-500 МПа происходит ее деформация. В результате конфигурация модели искажается и полученная форма не может быть использована для получения детали данной конфигурации.

Целью предлагаемого изобретения является расширение технологических возможностей способа для получения изделий сложной конфигурации.

Поставленная цель достигается тем, что в способе изготовления безопочных форм для изделий сложной формы с полостями со стороны верхней и нижней поверхностей, включающем установку модели изделия в матрицу, засыпку порошка и формования нижней части формы, переворачивание сформованной части на 180°, засыпку порошка, формование верхней части формы и удаление модели перед установкой модели полость со стороны нижней ее поверхности заполняют легкоплавким материалом, а перед засыпкой порошка и формованием верхней части формы легкоплавкий матерная удаляют из модели.

Сопоставимый анализ предлагаемого изобретения с аналогами показывает, что в отличие от известных способов углубления модели перед установкой в матрицу заливают легкоплавкими сплавами, которые удаляют после изготовления первой полуформы перед изготовлением второй полуформы. Таким образом, предлагаемое изобретение удовлетворяет критерию Новизна11.

Сравнение же предлагаемого изобретения с известными техническими решениями показывает, что известно получение изделий различной формы методом порошковой металлургии. Однако заполнение углублений модели легкоплавким сплавом позволяет подвергать высоким давлением модель сложной конфигурации с внутренними полостями и тонкими стенками без ее деформации, а удаление легкоплавкого сплава после изготовления первой полуформы перед изготовлением второй полуформы позволяет получать отпечаток, точно соответствующий конфигурации детали,

следовательно совокупность указанных признаков позволяет расширить технологические возможности изготовления металлических форм. Это позволяет предположить,

что данный способ удовлетворяет критерию существенные отличия.

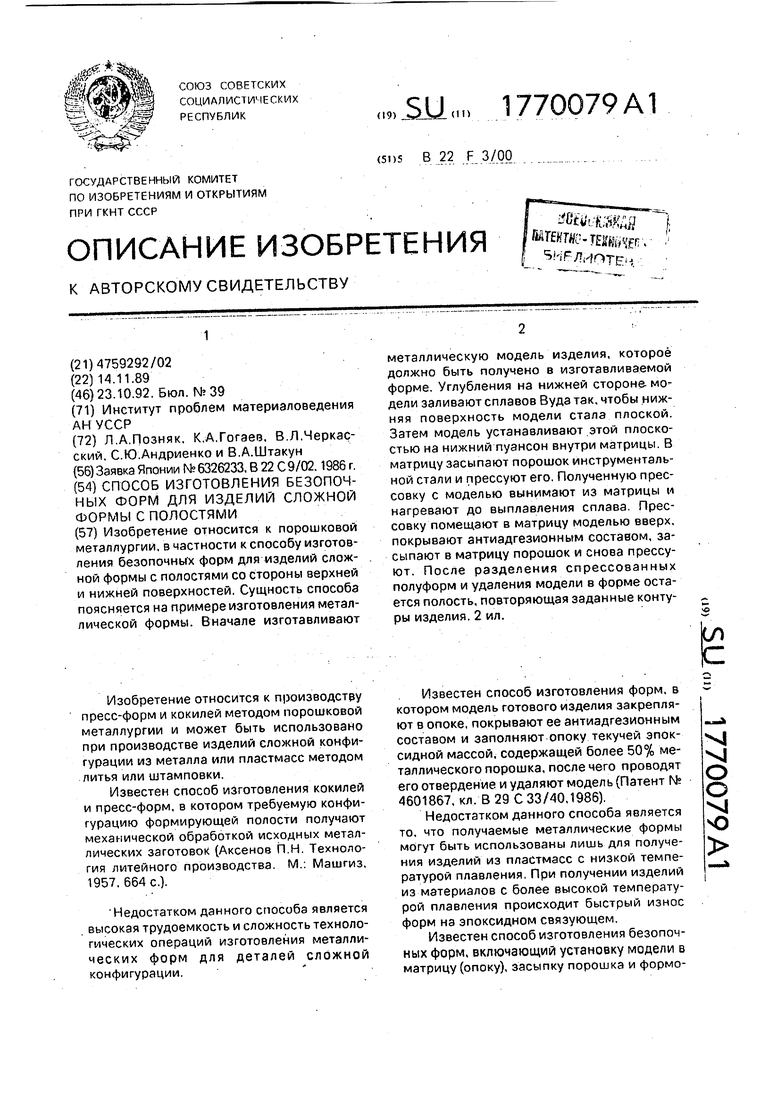

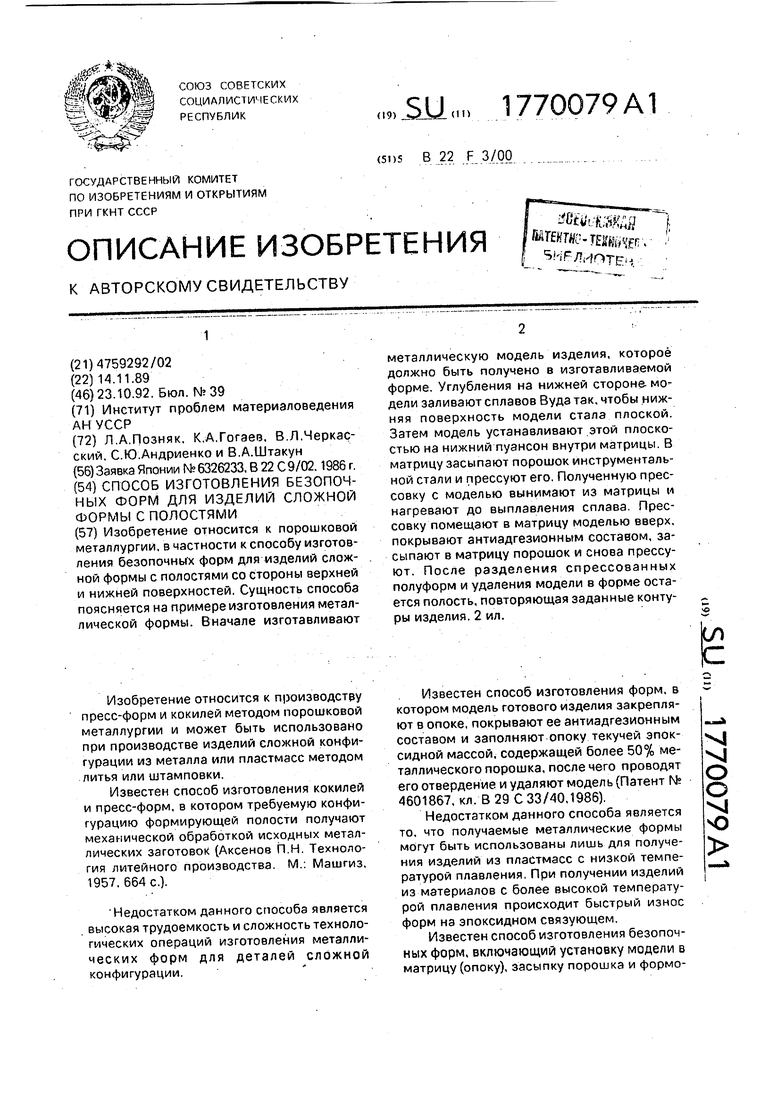

Изготовления металлической формы по предлагаемому способу осуществляются следующим образом. Вначале изготавлива0 ется металлическая модель, точно повторяющая конфигурацию изделия, которое должно быть получено в металлической форме. Затем все углубления на нижней стороне модели заливаются легкоплавким

5 сгтлавом, например сплавом Вуда, таким образом, чтобы нижняя поверхность модели стала плоской. Затем модель устанавливается этой плоскостью на нижний пуансон внутри матрицы, В матрицу засыпают поро0 шок инструментальной стали и осуществляют прессование. Полученную прессовку вынимают из матрицы и нагревают до температуры, превышающей температуру плавления легкоплавкого сплава (например

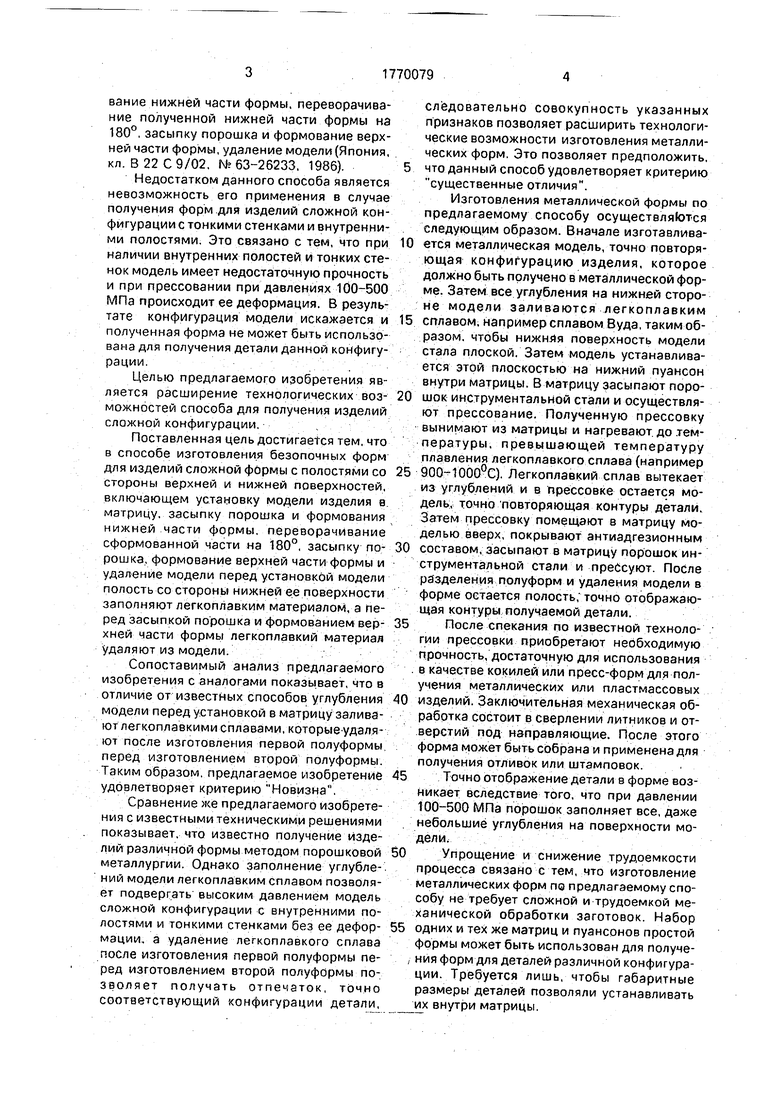

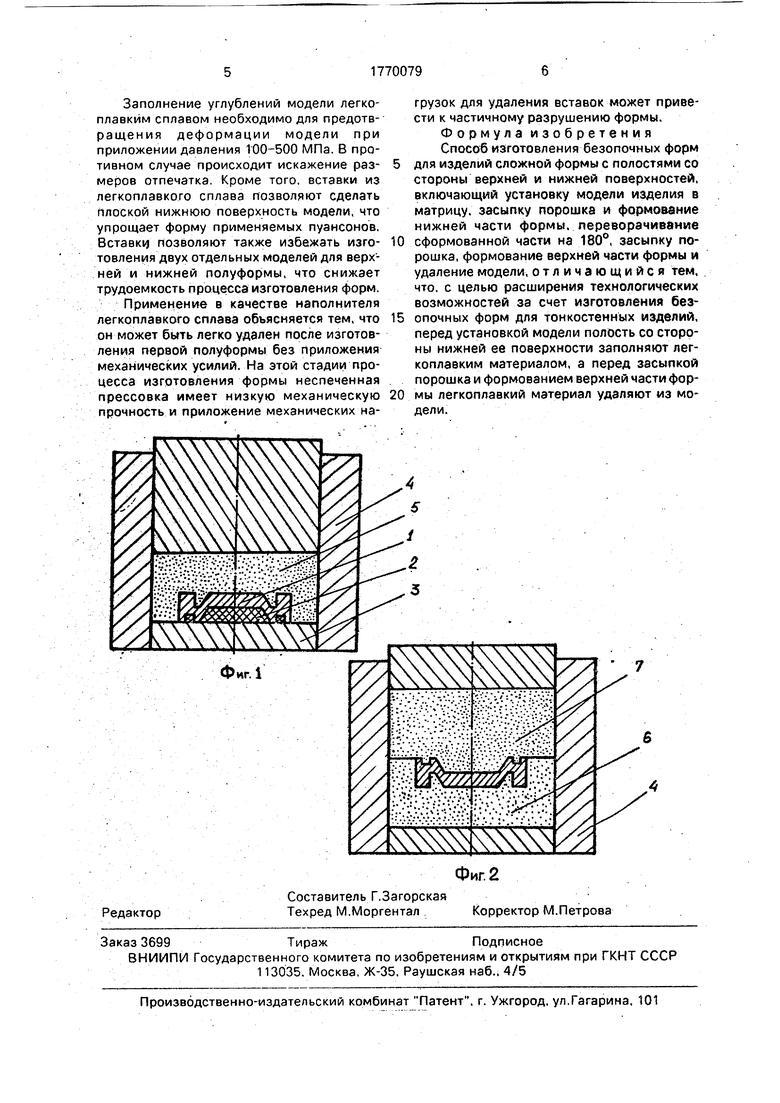

5 900-1000°С). Легкоплавкий сплав вытекает из углублений и в прессовке остается модель, точно повторяющая контуры детали. Затем прессовку помещают в матрицу моделью вверх, покрывают антиадгезионным

0 составом, засыпают в матрицу порошок инструментальной стали и прессуют. После разделения полуформ и удаления модели в форме остается полость; точно отображающая контуры получаемой детали.

5 После спекания по известной технологии прессовки приобретают необходимую прочность, достаточную для использования в качестве кокилей или пресс-форм для получения металлических или пластмассовых

0 изделий. Заключительная механическая обработка состоит в сверлении литников и отверстий под направляющие. После этого форма может быть собрана и применена для получения отливок или штамповок.

5 Точно отображение детали в форме возникает вследствие того, что при давлении 100-500 МПа порошок заполняет все, даже небольшие углубления на поверхности модели.

0 Упрощение и снижение трудоемкости процесса связано с тем, что изготовление металлических форм по предлагаемому способу не требует сложной и трудоемкой механической обработки заготовок. Набор

5 одних и тех же матриц и пуансонов простой формы может быть использован для получе- , ния форм для деталей различной конфигурации. Требуется лишь, чтобы габаритные размеры деталей позволяли устанавливать их внутри матрицы.

Заполнение углублений модели легкоплавким сплавом необходимо для предотв- ращения деформации модели при приложении давления 100-500 МПа. В противном случае происходит искажение размеров отпечатка. Кроме того, вставки из легкоплавкого сплава позволяют сделать плоской нижнюю поверхность модели, что упрощает форму применяемых пуансонов. Вставки позволяют также избежать изготовления двух отдельных моделей для верхней и нижней полуформы, что снижает трудоемкость процесса изготовления форм.

Применение в качестве наполнителя легкоплавкого сплава объясняется тем, что он может быть легко удален после изготовления первой полуформы без приложения механических усилий. На этой стадии процесса изготовления формы неспеченная прессовка имеет низкую механическую прочность и приложение механических нагрузок для удаления вставок может привести к частичному разрушению формы. Формула изобретения Способ изготовления безопочных форм

для изделий сложной формы с полостями со стороны верхней и нижней поверхностей, включающий установку модели изделия в матрицу, засыпку порошка и формование нижней части формы, переворачивание

сформованной части на 180°, засыпку порошка, формование верхней части формы и удаление модели, отличающийся тем, что. с целью расширения технологических возможностей за счет изготовления безопочных форм для тонкостенных изделий, перед установкой модели полость со стороны нижней ее поверхности заполняют легкоплавким материалом, а перед засыпкой порошка и формованием верхней части формы легкоплавкий материал удаляют из модели.

Авторы

Даты

1992-10-23—Публикация

1989-11-14—Подача