Изобретение относится к порошковой металлургии, в частности к пресс-инструментам для формования изделий сложной формы, и может быть использовано на отечественных пресс-автоматах серии АК,

Цель изобретения - повышение качества изделий и стабильности работы пресс- формы.

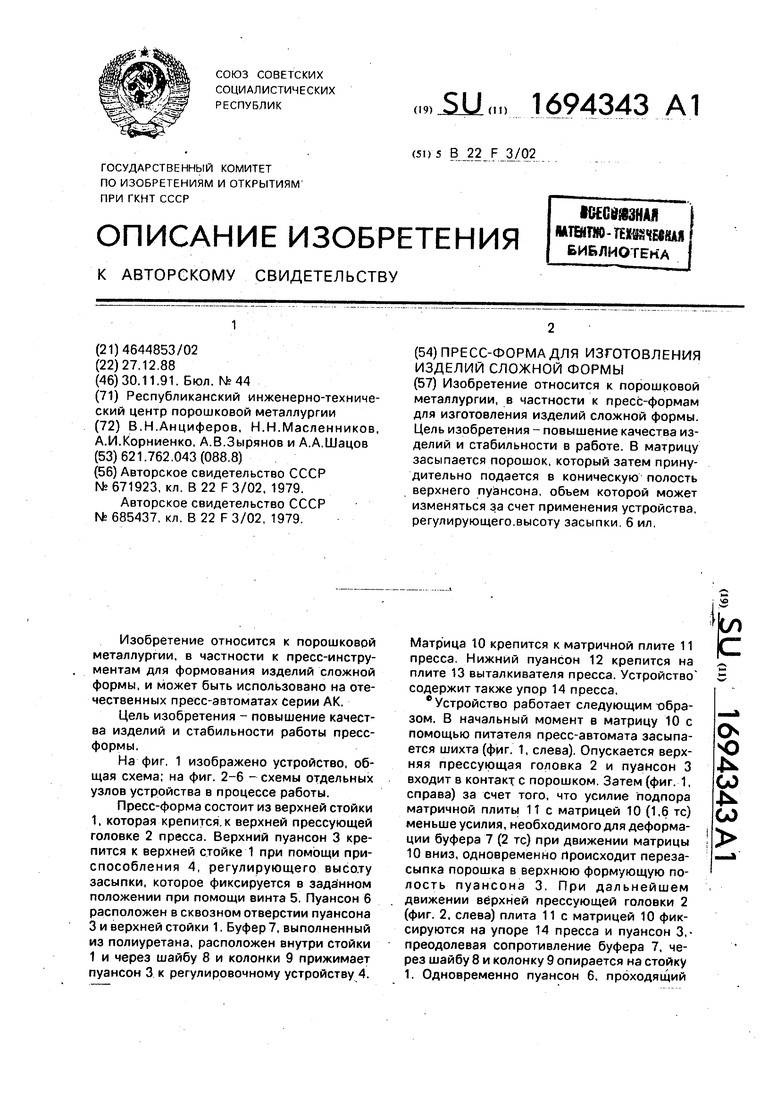

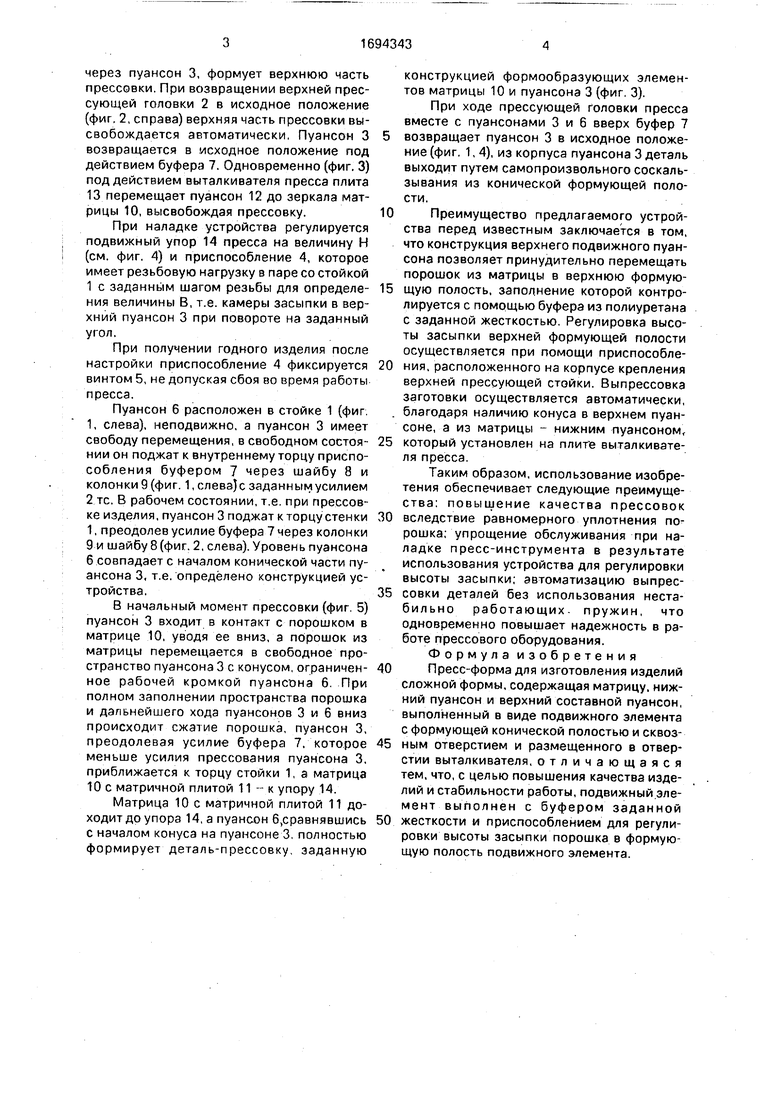

На фиг. 1 изображено устройство, общая схема; на фиг. 2-6 - схемы отдельных узлов устройства в процессе работы.

Пресс-форма состоит из верхней стойки 1, которая крепится, к верхней прессующей головке 2 пресса. Верхний пуансон 3 крепится к верхней стойке 1 при помощи приспособления 4, регулирующего высо.ту засыпки, которое фиксируется в заданном положении при помощи винта 5. Пуансон 6 расположен в сквозном отверстии пуансона 3 и верхней стойки 1. Буфер 7, выполненный из полиуретана, расположен внутри стойки 1 и через шайбу 8 и колонки 9 прижимает пуансон 3 к регулировочному устройству 4.

1

Матрица 10 крепится к матричной плите 11 пресса. Нижний пуансон 12 крепится на плите 13 выталкивателя пресса. Устройство содержит также упор 14 пресса.

Устройство работает следующим образом. В начальный момент в матрицу 10 с помощью питателя пресс-автомата засыпается шихта (фиг. 1, слева). Опускается верхняя прессующая головка 2 и пуансон 3 входит в контакт с порошком. Затем (фиг. 1, справа) за счет того, что усилие подпора матричной плиты 1Т с матрицей 10 (1,6 тс) меньше усилия, необходимого для деформации буфера 7 (2 тс) при движении матрицы 10 вниз, одновременно происходит перезасыпка порошка в верхнюю формующую полость пуансона 3. При дальнейшем движении верхней прессующей головки 2 (фиг. 2, слева) плита 11с матрицей 10 фиксируются на упоре 14 пресса и пуансон 3,- преодолевая сопротивление буфера 7, через шайбу 8 и колонку 9 опирается на стойку 1. Одновременно пуансон 6, проходящий

СО

С

о ю

4 СО

N

со

через пуансон 3, формует верхнюю часть прессовки. При возвращении верхней прессующей головки 2 в исходное положение (фиг. 2, справа) верхняя часть прессовки высвобождается автоматически, Пуансон 3 возвращается в исходное положение под действием буфера 7. Одновременно (фиг. 3) под действием выталкивателя пресса плита 13 перемещает пуансон 12 до зеркала матрицы 10, высвобождая прессовку.

При наладке устройства регулируется подвижный упор 14 пресса на величину Н (см. фиг. 4) и приспособление 4, которое имеет резьбовую нагрузку в паре со стойкой

1с заданным шагом резьбы для определения величины В, т.е. камеры засыпки в верхний пуансон 3 при повороте на заданный угол,

При получении годного изделия после настройки приспособление 4 фиксируется винтом 5, не допуская сбоя во время работы пресса.

Пуансон 6 расположен в стойке 1 (фиг. 1, слева), неподвижно, а пуансон 3 имеет свободу перемещения, в свободном состоянии он поджат к внутреннему торцу приспособления буфером 7 через шайбу 8 и колонки 9 (фиг. 1, слева)с заданным усилием

2тс. В рабочем состоянии, т.е. при прессовке изделия, пуансон 3 поджат к торцу стенки 1, преодолев усилие буфера 7 через колонки 9 и шайбу 8 (фиг. 2, слева). Уровень пуансона 6 совпадает с началом конической части пуансона 3, т.е. определено конструкцией устройства,

В начальный момент прессовки (фиг. 5) пуансон 3 входит в контакт с порошком в матрице 10, уводя ее вниз, а порошок из матрицы перемещается в свободное пространство пуансона 3 с конусом,ограниченное рабочей кромкой пуансона 6. При полном заполнении пространства порошка и дальнейшего хода пуансонов 3 и б вниз происходит сжатие порошка, пуансон 3, преодолевая усилие буфера 7, которое меньше усилия прессования пуансона 3, приближается к торцу стойки 1, а матрица 10 с матричной плитой 11 - к упору 14,

Матрица 10 с матричной плитой 11 доходит до упора 14, а пуансон б равнявшись с началом конуса на пуансоне 3, полностью формирует деталь-прессовку, заданную

конструкцией формообразующих элементов матрицы 10 и пуансона 3 (фиг. 3).

При ходе прессующей головки пресса вместе с пуансонами 3 и 6 вверх буфер 7

возвращает пуансон 3 в исходное положение (фиг, 1, 4), из корпуса пуансона 3 деталь выходит путем самопроизвольного соскальзывания из конической формующей полости.

Преимущество предлагаемого устройства перед известным заключается в том, что конструкция верхнего подвижного пуансона позволяет принудительно перемещать порошок из матрицы в верхнюю формующую полость, заполнение которой контролируется с помощью буфера из полиуретана с заданной жесткостью. Регулировка высоты засыпки верхней формующей полости осуществляется при помощи приспособления, расположенного на корпусе крепления верхней прессующей стойки. Выпрессовка заготовки осуществляется автоматически, . благодаря наличию конуса в верхнем пуансоне, а из матрицы - нижним пуансоном,

который установлен на плите выталкивателя пресса.

Таким образом, использование изобретения обеспечивает следующие преимущества: повышение качества прессовок

вследствие равномерного уплотнения порошка; упрощение обслуживания при наладке пресс-инструмента в результате использования устройства для регулировки высоты засыпки; автоматизацию выпрессовки деталей без использования нестабильно работающих, пружин, что одновременно повышает надежность в работе прессового оборудования.

Формула изобретения

Пресс-форма для изготовления изделий сложной формы, содержащая матрицу, нижний пуансон и верхний составной пуансон, выполненный в виде подвижного элемента с формующей конической полостью и сквозным отверстием и размещенного в отверстии выталкивателя, отличающаяся тем, что, с целью повышения качества изделий и стабильности работы, подвижный элемент выполнен с буфером заданной

0 жесткости и приспособлением для регулировки высоты засыпки порошка в формующую полость подвижного элемента.

ь|

FP-B

W,

2Й

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

| Пресс-форма для прессования изделий из порошковых материалов | 1988 |

|

SU1509181A2 |

| Способ изготовления заготовок сверл глубокого сверления с V-образным пазом | 1984 |

|

SU1398983A1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Пресс-форма для прессования изделий сложной формы из порошка | 1990 |

|

SU1752510A1 |

| Устройство для прессования из порошка изделий сложной формы | 1984 |

|

SU1228969A1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для изготовления изделий сложной формы. Цель изобретения - повышение качества изделий и стабильности в работе. В матрицу засыпается порошок, который затем принудительно подается в коническую полость верхнего пуансона, обьем которой может изменяться за счет применения устройства, регулирующего.высоту засыпки 6 ил.

Фиг 5

Фиг. 6

| Пресс-форма для прессования изделий из порошка | 1977 |

|

SU671923A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для двухстороннего прессования изделий сложной формы из порошков | 1978 |

|

SU685437A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-12-27—Подача