Изобретение относится к технологии машиностроения, в частности к способам изготовления трубчатых алмазосодержащих сверл, предназначенных для сверления твердых неметаллических материалов.

Цель изобретения - создание эффективного способа изготовления трубчатого абразивного инструмента, характеризующегося высокими физико-механическими характеристиками и долговечностью.

Известны способы изготовления трубчатых сверл, основанные на электроконтактном спекании и припекании алмазосодержащей трубчатой керамики к металлической основе. Недостатком известных способов являются низкие характеристики сверл, а также невозможность изготовления инструмента с достаточно длинномерной рабочей алмазосодержащей частью.

Наиболее близким к изобретению является способ изготовления трубчатого алмазного инструмента включающий изготовление витого корпуса и закрепленного на нем алмазного порошка. Существенным недостатком известного способа является его сложность, а также повышенный расход алмазного порошка и низкая

долговечность изготовленного инструмента, лимитированная срабатыванием алмазного слоя с торцевой поверхности витого корпуса.

Цель изобретения - повышение ресурса работы сверл, снижение расхода алмазного порошка и упрощение способа.

Поставленная цель достигается тем, что в известном способе изготовления трубчатых сверл, включающем изготовление корпуса из спирали, сжатие витков спирали и закрепление на нем алмазного порошка, согласно изобретению, перед сжатием спирали ее погружают на заданную глубину в алмазный порошок, а закрепление алмазного порошка осуществляют пропусканием через спиральный корпус электрического тока с одновременным сжатием витков спирали. Указанные отличительные операции позволяют увеличить рабочую длину инструмента и рациональное закрепление на кем порошка, что в конечном счете ведет к повышению ресурса работы сверл и снижению расхода алмазного сырья. Упрощение способа обеспечивается путем исключения из него трудоемких операций изготовления жесткого витого корпуса и гальванического осаждения алмазного слоя.

сл С

V4 VI О О

ю о

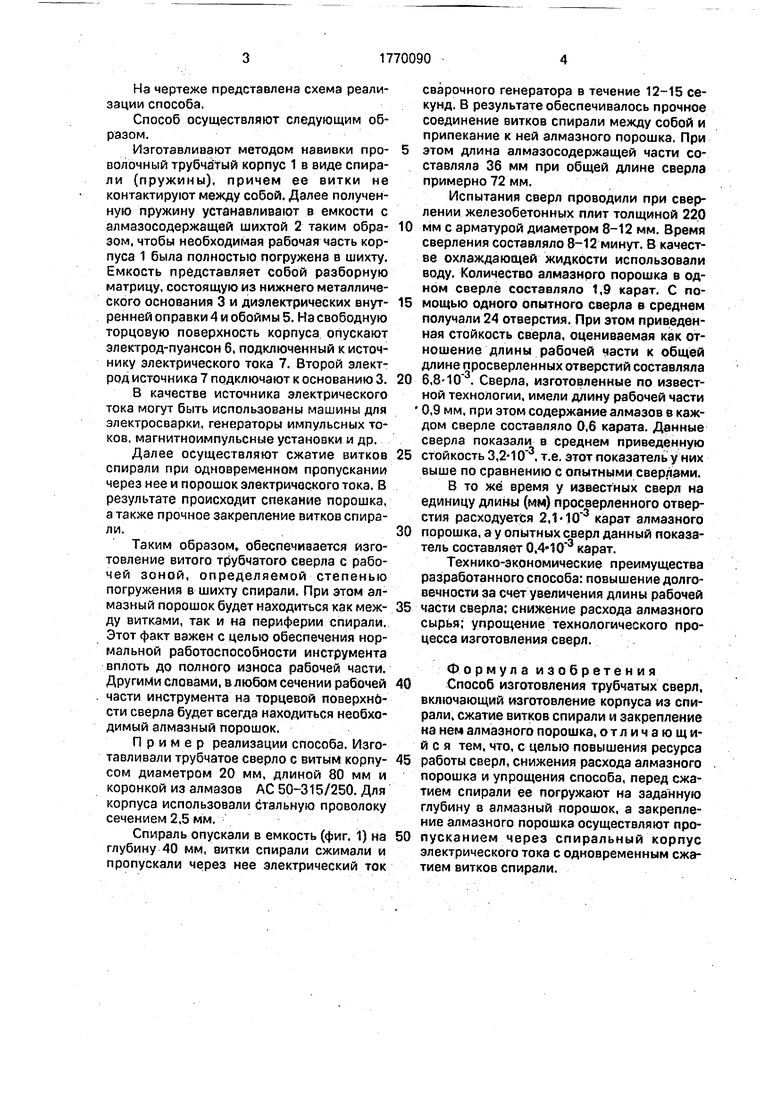

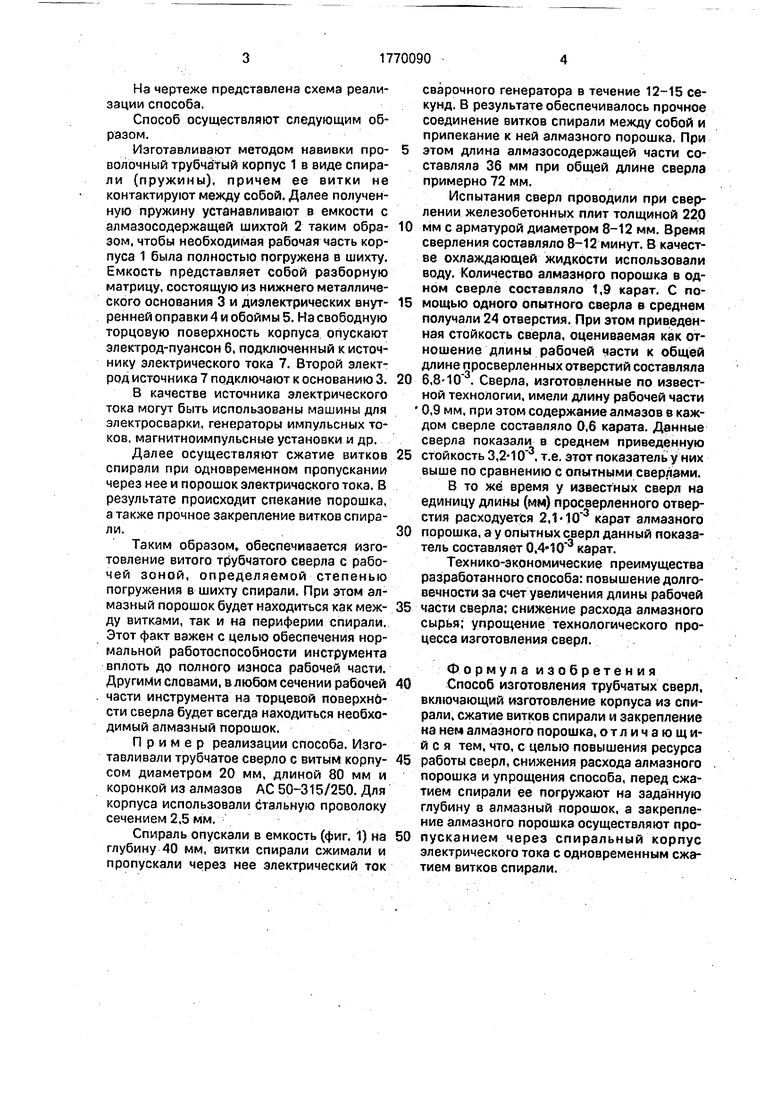

На чертеже представлена схема реализации способа.

Способ осуществляют следующим образом.

Изготавливают методом навивки проволочный трубчатый корпус 1 в виде спирали (пружины), причем ее витки не контактируют между собой. Далее полученную пружину устанавливают в емкости с алмазосодержащей шихтой 2 таким образом, чтобы необходимая рабочая часть корпуса 1 была полностью погружена в шихту. Емкость представляет собой разборную матрицу, состоящую из нижнего металлического основания 3 и диэлектрических внутренней оправки 4 и обоймы 5. На свободную торцовую поверхность корпуса опускают электрод-пуансон б, подключенный к источнику электрического тока 7. Второй электрод источника 7 подключают к основанию 3.

В качестве источника электрического тока могут быть использованы машины для электросварки, генераторы импульсных токов, магнитноимпульсные установки и др.

Далее осуществляют сжатие витков спирали при одновременном пропускании через нее и порошок электрического тока. В результате происходит спекание порошка, а также прочное закрепление витков спирали.

Таким образом обеспечивается изготовление витого трубчатого сверла с рабочей зоной, определяемой степенью погружения в шихту спирали. При этом алмазный порошок будет находиться как между витками, так и на периферии спирали. Этот факт важен с целью обеспечения нормальной работоспособности инструмента вплоть до полного износа рабочей части. Другими словами, в любом сечении рабочей части инструмента на торцевой поверхности сверла будет всегда находиться необходимый алмазный порошок.

Пример реализации способа. Изготавливали трубчатое сверло с витым корпусом диаметром 20 мм, длиной 80 мм и коронкой из алмазов АС 50-315/250. Для корпуса использовали стальную проволоку сечением 2,5 мм.

Спираль опускали в емкость (фиг. 1) на глубину 40 мм, витки спирали сжимали и пропускали через нее электрический ток

сварочного генератора в течение 12-15 секунд. В результате обеспечивалось прочное соединение витков спирали между собой и припекание к ней алмазного порошка. При

этом длина алмазосодержащей части составляла 36 мм при общей длине сверла примерно 72 мм.

Испытания сверл проводили при сверлении железобетонных плит толщиной 220

мм с арматурой диаметром 8-12 мм. Время сверления составляло 8-12 минут. В качестве охлаждающей жидкости использовали воду. Количество алмазного порошка в одном сверле составляло 1,9 карат. С помощью одного опытного сверла в среднем получали 24 отверстия. При этом приведенная стойкость сверла, оцениваемая как отношение длины рабочей части к общей длине просверленных отверстий составляла

6,8-103. Сверла, изготовленные по известной технологии, имели длину рабочей части 0,9 мм, при этом содержание алмазов в каждом сверле составляло 0,6 карата. Данные сверла показали в среднем приведенную

стойкость 3,, т.е. этот показатель у них выше по сравнению с опытными сверлами. В то же время у известных сверл на единицу длины (мм) просверленного отверстия расходуется 2, карат алмазного

порошка, а у опытных сверл данный показатель составляет 0, карат.

Технико-экономические преимущества разработанного способа: повышение долговечности за счет увеличения длины рабочей

части сверла; снижение расхода алмазного сырья; упрощение технологического процесса изготовления сверл.

Формула изобретения Способ изготовления трубчатых сверл, включающий изготовление корпуса из спирали, сжатие витков спирали и закрепление на нем алмазного порошка, отличающийся тем, что, с целью повышения ресурса работы сверл, снижения расхода алмазного порошка и упрощения способа, перед сжатием спирали ее погружают на заданную глубину в алмазный порошок, а закрепление алмазного порошка осуществляют про- пусканием через спиральный корпус электрического тока с одновременным сжатием витков спирали.

V

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1989 |

|

SU1795610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА ДЛЯ СВЕРЛЕНИЯ | 2009 |

|

RU2432229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2010679C1 |

| Абразивный инструмент | 1987 |

|

SU1440684A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| Способ изготовления алмазного инструмента | 1990 |

|

SU1726225A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| АЛМАЗНОЕ ТОНКОСТЕННОЕ СВЕРЛО | 2009 |

|

RU2423206C2 |

| АЛМАЗНОЕ ТРУБЧАТОЕ СВЕРЛО | 2009 |

|

RU2419519C2 |

| Способ изготовления алмазного инструмента | 1985 |

|

SU1316804A1 |

Использование: изготовление трубчатых сверл для сверления твердых неметаллических материалов. Сущность изобретения: изготавливают корпус из спирали. Перед сжатием спирали ее погружают на заданную глубину в алмазный порошок, а закрепление алмазного порошка осуществляют пропусканием через спиральный корпус электрического тока с одновременным сжатием витков спирали. 1 ил.

Ч3 и г. i

| Сверхтвердые материалы, Киев, 1986,№ 4, стр | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1992-10-23—Публикация

1990-11-05—Подача