Изобретение относится к области машиностроения, а именно к шлифованию и может быть использовано при производстве шлифующих шариков, предназначенных для полировочных устройств.

Известны способы изготовления шлифующих тел для центробежного шлифования из абразивного бол, карбида бора, окиси хрома и др. на керамической и вулка- нитовой связке 1

Наиболее близким по технической сущности решением является способ изготовления огнеупора 2, при котором вначале изготавливают сферические агрегаты, загружая сначала крупные частицы (0,104 мм) огнеупорного материала (например, 20% от

всей смеси) в гранулятор. затем вводят связующее вещество, например, отработанную целлюлозу, а после смешения прибавляют (например, 10%), мелкий порошок (напр, размером 10 мкм) того же материала, что и крупные частицы. В результате поверхность крупных зерен покрывается частицами мелкого порошка. После этого к гранулированным крупным зернам снова прибавляют связующее вещество и в гранулятор распыляют мелкий порошок (например в количестве 10%). На полученные крупные агрегаты пульверизацией наносят шлам HS воды и остального количества мелкого порошка. Однако, полученные огнеупоры невозможно применять при полировании изделий из- за различной величины составляющих

VI VI

О

со

зерен, приводящей к образованию царапин на изделиях.

Целью изобретения является улучшение полирующих свойств.

Эта цель достигается тем, что при изготовлении шариков-гранул из алюмооксид- ной керамики включающий постадийную загрузку огнеупорного материала в грануля- тор, п ричем вначале загружают крупные частицы, затем вводят связующее вещество в количестве 8-10%, после чего постепенно засыпают порошок того же материала, что и крупные частицы, в качестве связующего раствора используют 1,5-2% раствор синтетического каучука или парафина в бензине, а порошок с размерами частиц до 0,003 мм в количестве 15-17% от веса первоначально загруженных частиц и обкатывают до полного перехода всего порошка в гранулы, а на каждой последующей стадии добав- ляют те же связующие и порошок в количестве соответственно 8-10% и 15- 17% от веса шариков-гранул, полученных на предыдущей стадии и обкатывают.

Способ осуществляется в несколько стадий.

На первой стадии во вращающийся барабан засыпают частицы (сферические) окиси алюминия в у-фазе размером 0,1-0,2 мм, С помощью капельницы или распылителя вводят 1,5-2% раствор синтетического каучука или парафина в бензине в количестве 8-10% от веса загруженных зерен. Тонкой струей засыпают порошок окиси алюминия в cr-фазе с размером зерен до 0,003 мм в количестве 15-17% от веса загруженных зерен. Обкатывают пока весь порошок не перейдет в гранулы, обычно 3-5 мин. Затем на последующих стадиях повторяют процесс введения связующего и порошка, причем, на каждой стадии связующее и порошок вводят в количестве 8-10% и 15-17% соответственно от веса шариков-гранул, полученных на предыдущей стадии. Количество стадий зависит от необходимых размеров шариков-гранул. Как правило размер их достигает 3-5 мм в диаметре.

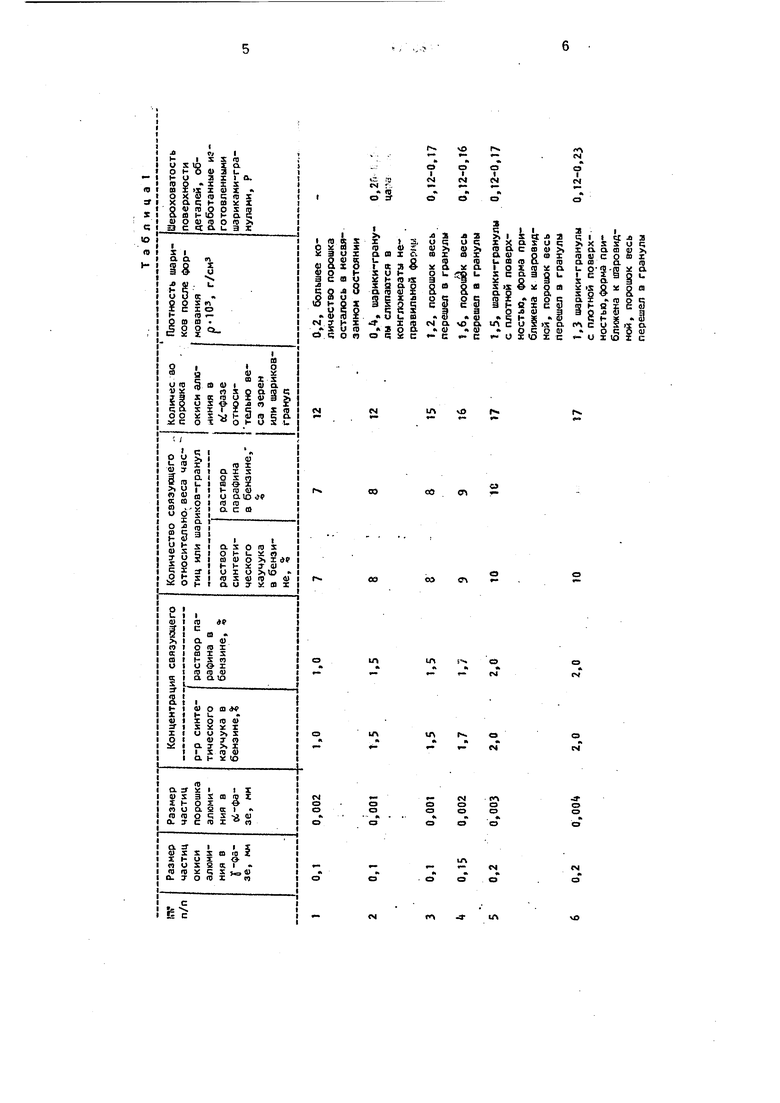

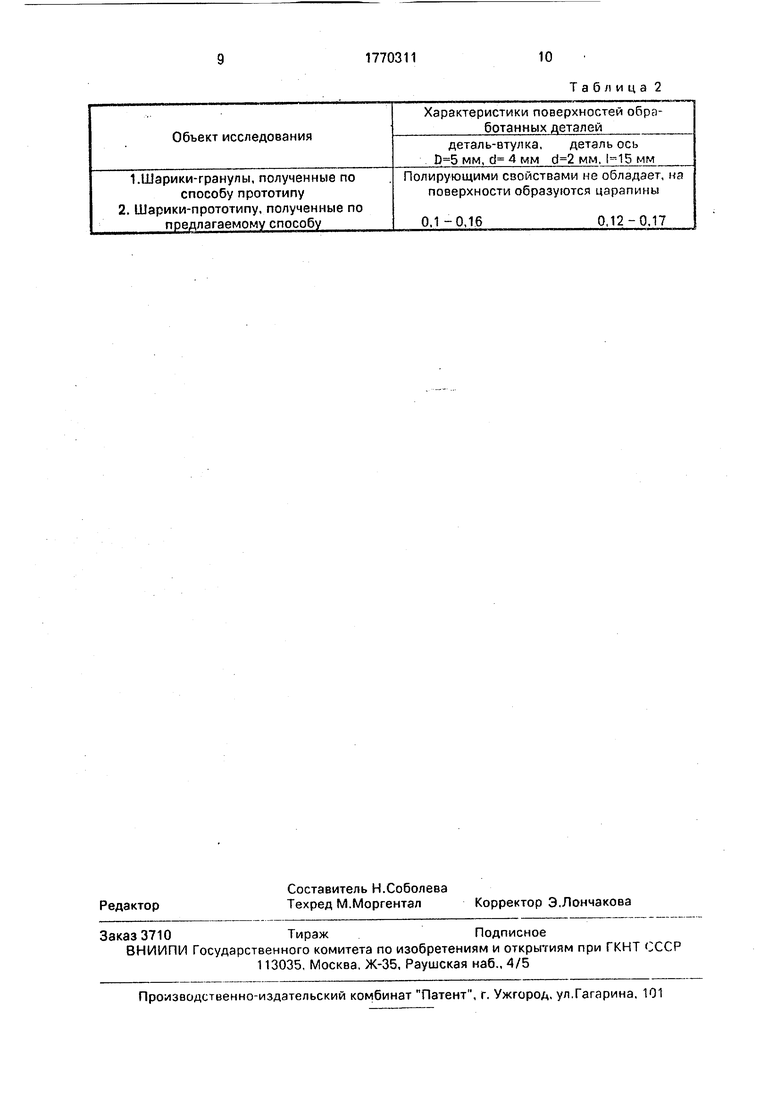

Размеры частиц окиси алюминия в у фазе, количество связующего и порошка, концентрация связующего подобраны, исходя из экспериментальных данных (табл.

1).

Из таблицы 1 очевидно, что размеры частиц окиси алюминия в у- фазе, количество связующего и порошка, концентрация связующего являются оптимальными в примерах 4-6. Величину частиц подсыпаемого

порошка окиси алюминия в /-фазе до 0.003 мм выбрали исходя из необходимых полирующих свойств полученных после спекания

шариков-гранул. Более крупный порошок,

оказываясь на поверхности шариков-гранул

оставляет на полируемой детали царапины.

Пример.

Во вращающийся со скоростью 40-50 об/мин барабан емкостью 40 дм заложили 50 г шарообразных частиц окиси алюминия в у-фазе (технический глинозем ГОСТ 6912- 64), не прекращая вращать барабан, вводят

капельницей 4 г раствора 1,7% синтетического каучука в бензине, а затем постепенно засыпают 7,05 г порошка окиси алюминия в а-фазе, получаемым в соответствии с ТУ- ВК94-2, продолжали вращать барабан 3-5

мин, пока весь порошок не перейдет в гранулы. Вес гранул, полученных на 1-ой стадии равен сумме всех компонентов. Затем вводят4,9 г раствора и 9,2 г порошка и опять производят обкатку, на 3-ей стадии вводят

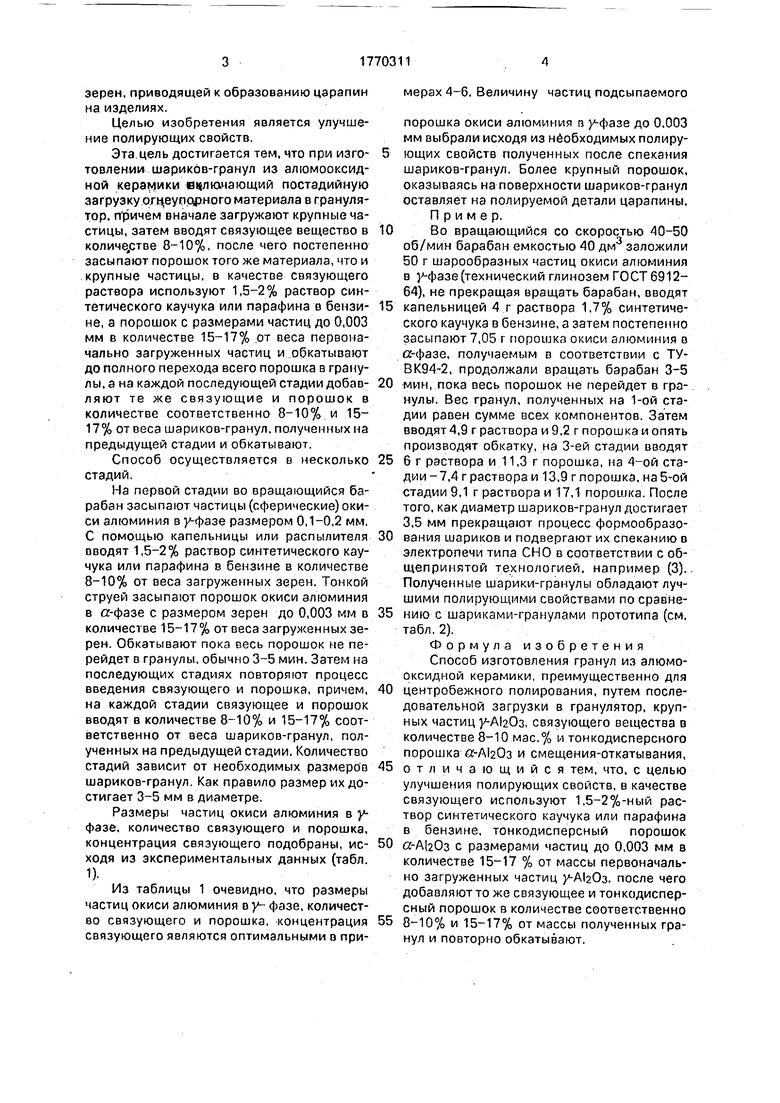

6 г раствора и 11,3 г порошка, на 4-ой стадии - 7,4 г раствора и 13,9 г порошка, на 5-ой стадии 9,1 г раствора и 17,1 порошка. После того, как диаметр шариков-гранул достигает 3,5 мм прекращают процесс формообразования шариков и подвергают их спеканию в электропечи типа СНО в соответствии с общепринятой технологией, например (3). Полученные шарики-гранулы обладают лучшими полирующими свойствами по сравнению с шариками-гранулами прототипа (см. табл. 2).

Формула изобретения Способ изготовления гранул из алюмо- оксидной керамики, преимущественно для

центробежного полирования, путем последовательной загрузки в гранулятор, крупных частиц y-AlaOa, связующего вещества в количестве 8-10 мас.% и тонкодисперсного порошка и смещения-откатывания,

отличающийся тем, что, с целью улучшения полирующих свойств, в качестве связующего используют 1,5-2%-ный раствор синтетического каучука или парафина в бензине, тонкодисперсный порошок

с размерами частиц до 0,003 мм в количестве 15-17 % от массы первоначально загруженных частиц y-MzOs, после чего добавляют то же связующее и тонкодисперсный порошок в количестве соответственно

8-10% и 15-17% от массы полученных гранул и повторно обкатывают.

0,2

о.ооз

0,2

0,003

о,3

0,003

ю

о,4

0,003

п

11

11

п

и

11

17

17

17

11

п

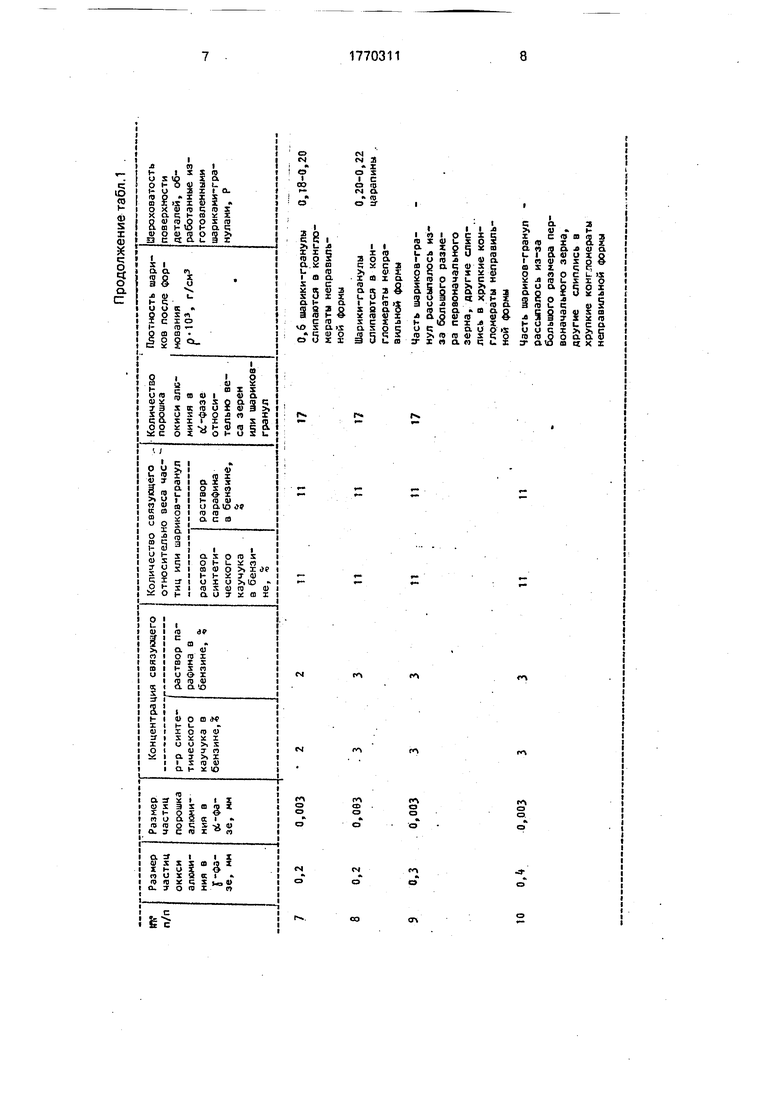

0,6 шарики-гранулы 0,18-0,20 слипаются в конгломераты неправильной формы

Шарики-гранулы0,20-0,22

слипаются в кон-царапины .

гпомераты неправильной формы

Часть шариков-гранул рассыпалось из- за большого размера первоначального зерна, другие слиплись в хрупкие конгломераты неправильной формы

Часть шариков-гранул - рассыпалось из-за большого размера первоначального зерна, другие слиплись в хрупкие конгломераты неправильной формы

-J

--4

о

со

00

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| Способ изготовления огнеупорных слоистых гранул | 1981 |

|

SU1058930A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА (ВАРИАНТЫ) И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА (ВАРИАНТЫ) | 2008 |

|

RU2507178C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ТВЕРДОЭЛЕКТРОЛИТНОГО ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА | 2000 |

|

RU2167415C1 |

| НАНОКРИСТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ ТЕЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2383638C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ | 2013 |

|

RU2548846C2 |

| Способ получения магнитно-абразивных материалов | 1977 |

|

SU716798A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПОРОШКОВ АЛМАЗА И/ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 2010 |

|

RU2476618C2 |

Назначение: изобретение относится к области машиностроения, а именно к шлифованию, и может быть использовано при производстве шлифующих шариков, предназначенных для полировочных устройств. Сущность изобретения: во вращающийся барабан засыпают зерна окиси алюминия в а-фазе размером 0.1-0,2 мм, затем вводят связующее в виде раствора 1,5-2%-ного синтетического каучука или парафина в бензине в количестве 8-10% от веса загруженных зерен, после чего постепенно засыпают порошок окиси алюминия в а-фазе с размерами зерен до 0,003 мм в количестве 15- 17% от веса первоначально загруженных зерен и обкатывают до полного перехода всего порошка в гранулы, затем процесс засыпки порошка окиси алюминия в а-фазе со связующим и обкатки повторяют несколько раз до получения шариков - гранул необходимого размера, после этого шарики - гранулы повергают спеканию. Шерохова- тость поверхности, обработанной этими гранулами составляет 0,12-0,17 Р. 2 табл.

| Инструмент для отделочно-зачистной и упрочняющей обработки деталей | 1980 |

|

SU918056A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-10-23—Публикация

1989-12-04—Подача