Изобретение относится к металлургии, а именно к литейному производству, и может быть использовано при изготовлении отливок, работающих в условиях высоких температур и абразивного износа.

Известен чугун, который содержит, мас.%: углерод 1.9-3,1; кремний 0,6-1,1; марганец 1,2-3,2; хром 17-31; бор 0,01-0,1; кальций 0,01-0,1; теллур 0,001-0,02; железо - остальное. Этот чугун обладает недостаточной износостойкостью и жаростойкостью.

Наиболее близким по составу компонентов к изобретению является чугун 4Х16М2, который содержит, мае %: углерод 2-3,6; кремний 0,5-1,5; марганец 1,5-2,5; хром 13-19; молибден 0.5-2 ; железо - остальное. Недостатком данного чугуна является недостаточный уровень механических свойств и износостойкости

Цель изобретения повышение износостойкости сплава при высоких температурах.

Цель достигается тем, что в известный сплав дополнительно введены бор и теллур при следующем содержании компонентов, мас,%: углерод 2.4-3,6; кремний 0.8-1,5; хром 15-19; никель 4-8; бор 0,005-0,01; теллур 0,0001-0,0005; железо - остальное.

Никель в количестве 4-8% является в данном сплаве заменителем молибдена. При содержании никеля менее 4% не обеспечивается повышение износостойкости сплава при повышенной температуре по сравнению с прототипом. При увеличении содержания никеля свыше 8% не наблюдается увеличение износостойкости сплава. Теллур, являясь сильным поверхностно-активным элементом, способствует дегазации расплава и измельчению зерен микроструктуры сплава. Введение в расплав теллура в количестве менее 0,0001 % не оказывает заметного влияния на качество сплава. При увеличении количества теллуот свыше 0,0005%, эффективность его вгнд иствия снижается и увеличивается колпчесню не

Х|

О

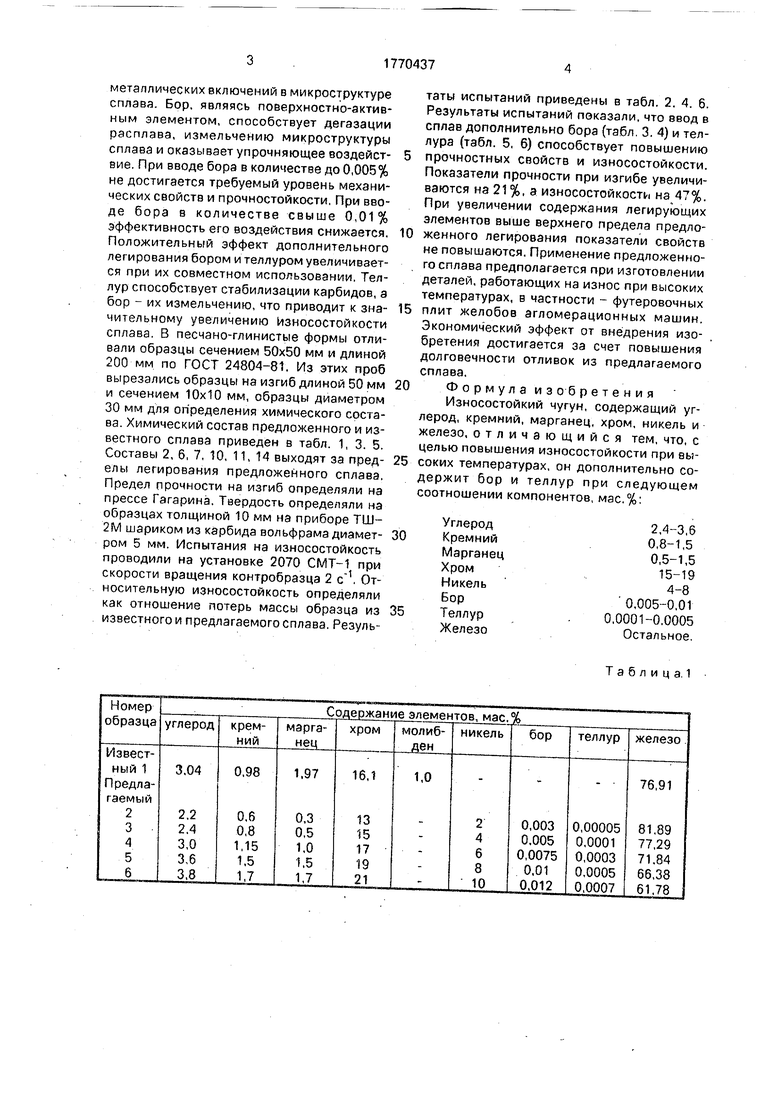

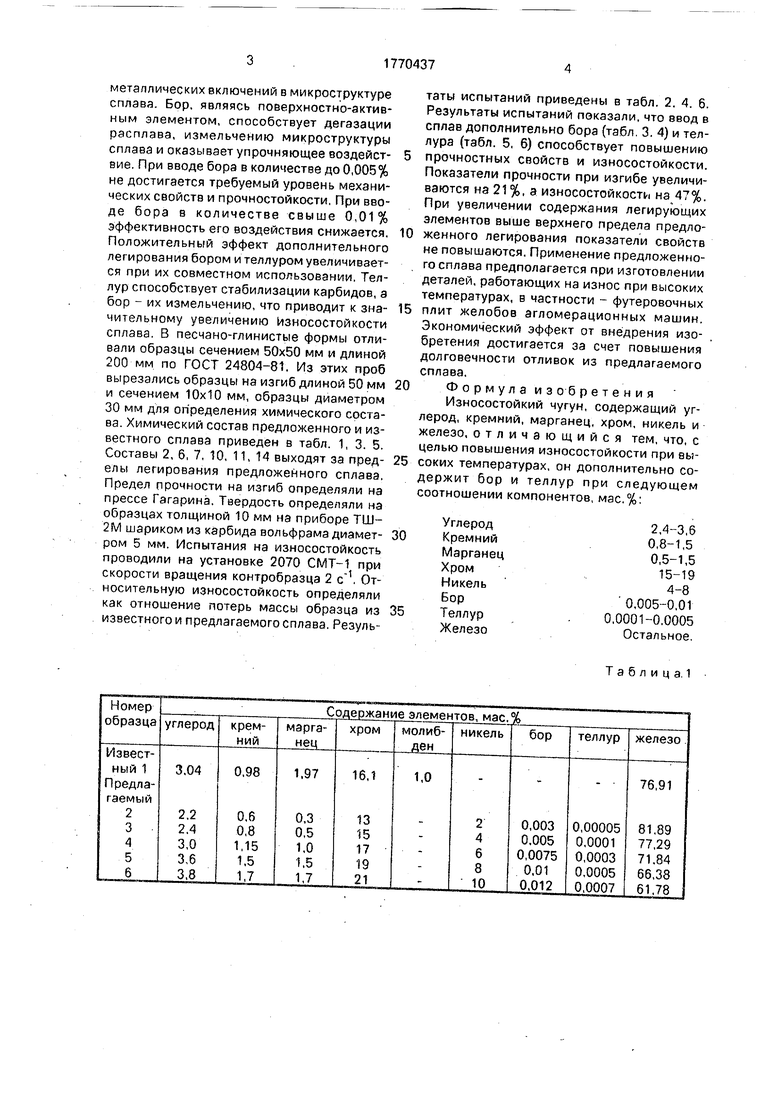

4 CJ

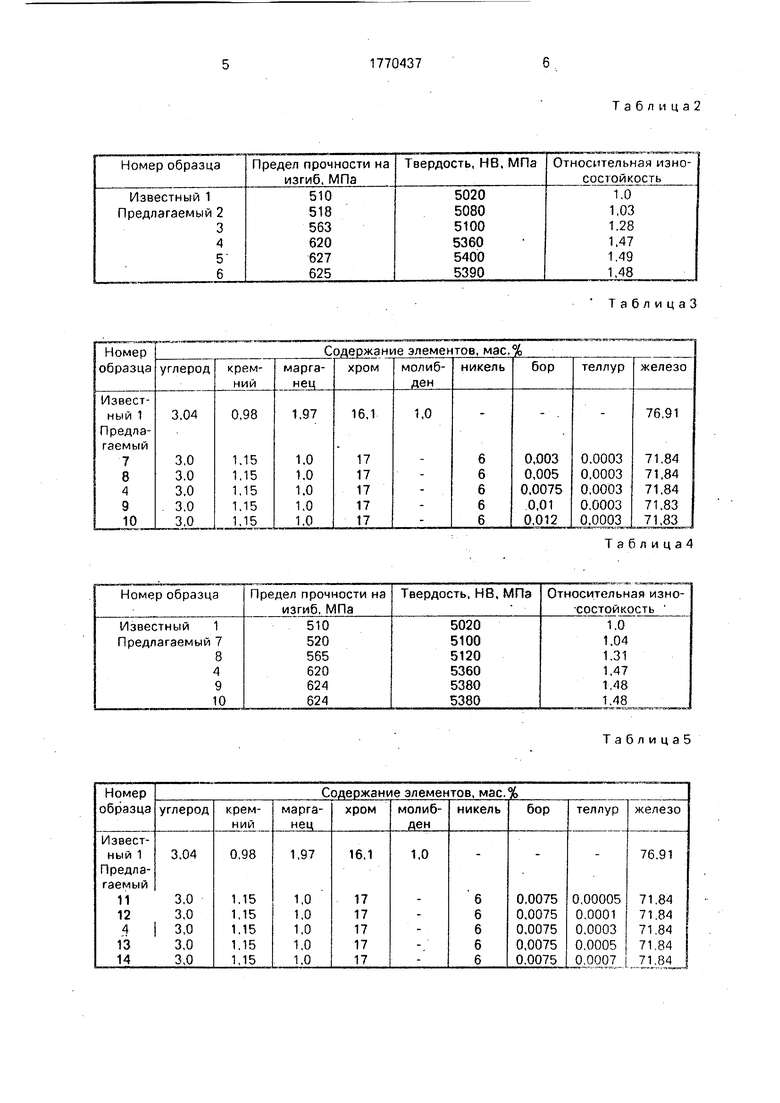

металлических включений в микроструктуре сплава. Бор. являясь поверхностно-активным элементом, способствует дегазации расплава, измельчению микроструктуры сплава и оказывает упрочняющее воздейст- вие. При вводе бора в количестве до 0,005% не достигается требуемый уровень механических свойств и прочностойкости, При вводе бора в количестве свыше 0,01% эффективность его воздействия снижается. Положительный эффект дополнительного легирования бором и теллуром увеличивается при их совместном использовании. Теллур способствует стабилизации карбидов, а бор - их измельчению, что приводит к зна- чительному увеличению Износостойкости сплава. В песчано-глинистые формы отливали образцы сечением 50x50 мм и длиной 200 мм по ГОСТ 24804-81. Из этих проб вырезались образцы на изгиб длиной 50 мм и сечением 10x10 мм, образцы диаметром 30 мм для определения химического состава. Химический состав предложенного и известного сплава приведен в табл. 1, 3. 5. Составы 2, 6, 7, 10, 11, 14 выходят за пред- елы легирования предложенного сплава, Предел прочности на изгиб определяли на прессе Гагарина. Твердость определяли на образцах толщиной 10 мм на приборе ТШ- 2М шариком из карбида вольфрама диамет- ром 5 мм. Испытания на износостойкость проводили на установке 2070 СМТ-1 при скорости вращения контробразца 2 . Относительную износостойкость определяли как отношение потерь массы образца из известного и предлагаемого сплава. Результаты испытаний приведены в табл. 2. 4. 6. Результаты испытаний показали, что ввод в сплав дополнительно бора {табл. 3. 4) и теллура (табл. 5, 6) способствует повышению прочностных свойств и износостойкости. Показатели прочности при изгибе увеличиваются на 21 %, а износостойкости на 47%. При увеличении содержания легирующих элементов выше верхнего предела предложенного легирования показатели свойств не повышаются. Применение предложенного сплава предполагается при изготовлении деталей, работающих на износ при высоких температурах, в частности - футеровочных плит желобов агломерационных машин. Экономический эффект от внедрения изобретения достигается за счет повышения долговечности отливок из предлагаемого сплава.

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель и железо, отличающийся тем, что, с целью повышения износостойкости при высоких температурах, он дополнительно содержит бор и теллур при следующем соотношении компонентов, мас.%:

2,4-3,6

0,8-1,5

0,5-1,5

15-19

4-8

0,005-0,01

0,0001-0.0005

Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Сталь | 1990 |

|

SU1712458A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

Изобретение относится к металлургии. а именно к литейному производству, и может быть использовано при изготовлении отливок, работающих в условиях высоких температур и абразивного износа. Сущность изобретения: чугун, содержащий углерод, кремний, марганец, хром, никель, железо, дополнительно содержит бор и теллур при следующем соотношении компонентов, мас.%: углерод 2,4-3,6, кремний 0,8-1,5, марганец 0,5-1,5, хром 15-19, никель 4-8, бор 0,005-0,01, теллур 0,0001- 0,0005, железо - остальное. Введение бора и теллура повышает износостойкость чугуна при 300-400°С. 5 табл.

Т а б л и ц а 1

Таблица2

ТаблицаЗ

Таблица4

Таблицаб

Таблицаб

| Чугун | 1986 |

|

SU1357451A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-23—Публикация

1990-09-11—Подача