Изобретение относится к металлургии, в частности к конструкционным хромомар- ганцевым сталям с метастабильным аустенитом, упрочняемым холодной пластической деформацией.

Известна сталь, содержащая, мас.%: Углерод0,12-0,4

Хром8-14

Марганец7-10

Молибден0.5-3

Медь2-4

Кремний0,5-1

Ванадий0,6-2

Азог 0,12-0,2

Ниобий0,03-0,1

Церий0,05-0.08

ЖелезоОстальное

Недостатком известной стали является легирование дорогими и дефицитными элементами (молибден, медь, ванадий, ниобий, церий), а также необходимость применять сложную термообработку для получения высокого уровня прочностных свойств.

Известна хромомарганцевая сталь 10Х14Г6, содержащая, мас.%.

Углерод0,1

XDOM13,75

Марганец6.26

Кремний0,28

Алюминий0,045

ЖелезоОстальное

Эта сталь имеет в структуре более 50% мартенсита, что значительно затрудняет ее холодную деформацию.

Наиболее близкой по составу и технической сущности к предлагаемой является хромомарганцевая сталь ЗОХ13АГ7, содержащая, мас.%:

Углерод0,29

Хром13,69

Марганец7,31

Кремний0,13

Азот0.13

Медь0,1

Алюминий0,04

ЖелезоОстальное.

Недостатком известной стали является низкая прочность и невысокая пластичность в закаленном состоянии и сравнительно невысокий уровень свойств после холодной пластической деформации.

Цель изобретения - повышение предела текучести и пластичности стали после холодной деформации кручением

VI VJ

О

4

&

Эта цель достигается тем, что сталь, содержащая углерод, хром, марганец, кремний, алюминий и железо, дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод0,21-0,28

Хром14,1-15

Марганец6,6-7,3

Кремний0,3-0,48

Алюминий0,01-0,035

Кальций0,01-0,05

ЖелезоОстальное,

Содержание легирующих элементов выбрано с таким расчетом, чтобы после закалки с 1100°С структура стали являлась преимущественно аустенитной с небольшим количеством мартенсита ( 5). Аусте- нит в этой стали метастабилен и в ней при деформации образуется как мартенсит напряжения, так и мартенсит деформации. Первый обуславливает получение низкого предела текучести, что облегчает упрочнение холодной пластической деформацией. Второй, образуясь преимущественно в процессе нагружения при испытании механических свойств буславлйвает высокую прочность, а благодаря релаксации пиковых микронапряжений при протекании превращений, повышает одновременно и пластичность.

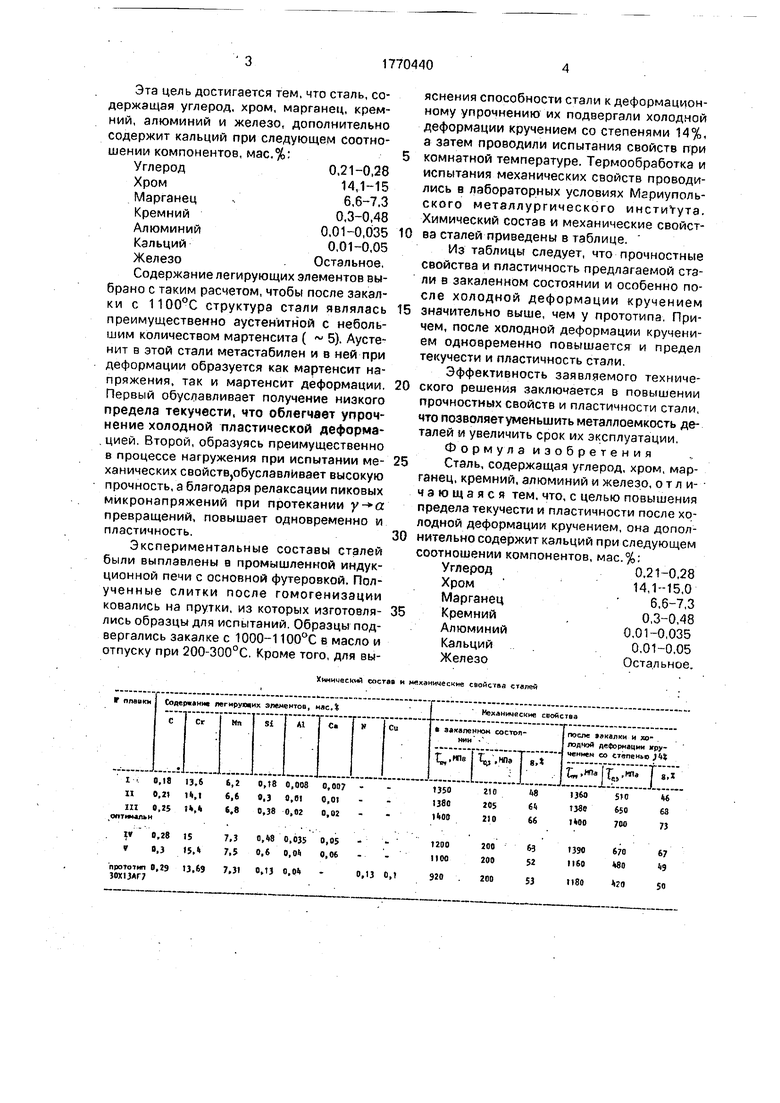

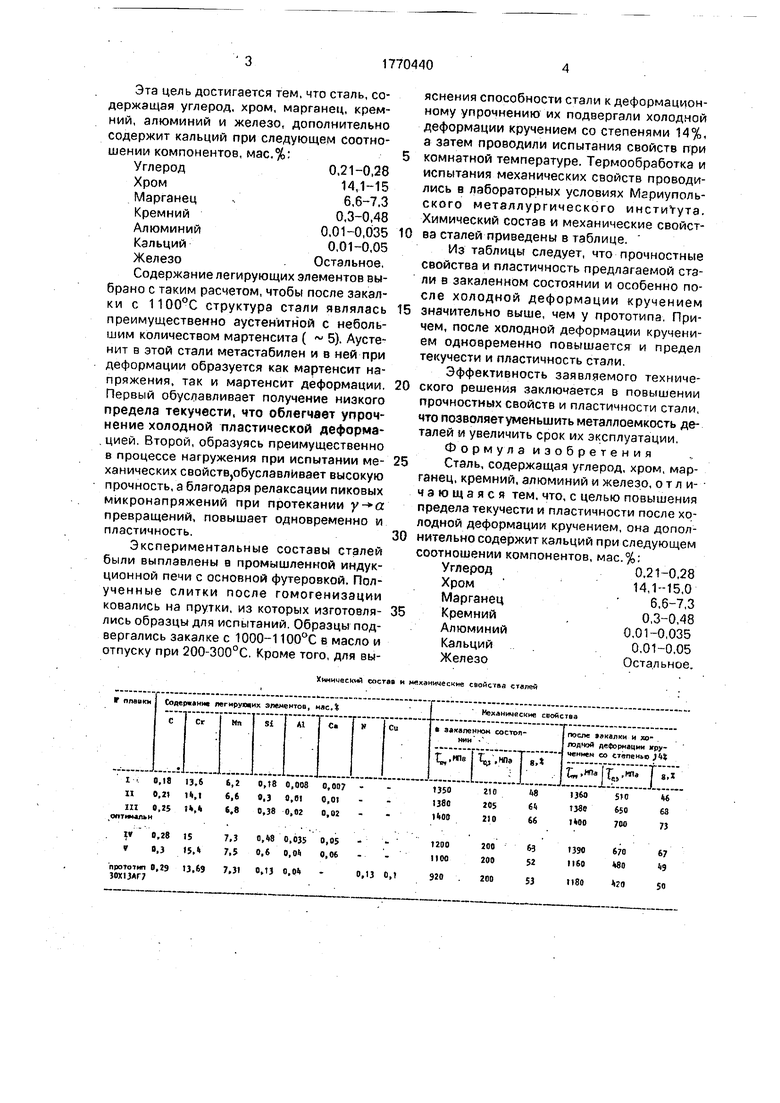

Экспериментальные составы сталей были выплавлены а промышленной индукционной печи с основной футеровкой. Пол- ученные слитки после гомогенизации ковались на прутки, из которых изготовлялись образцы для испытаний. Образцы подвергались закалке с 1000-1100°С в масло и отпуску при 200-300°С. Кроме того, для выяснения способности стали к деформационному упрочнению их подвергали холодной деформации кручением со степенями 14%, а затем проводили испытания свойств при

комнатной температуре. Термообработка и испытания механических свойств проводились в лабораторных условиях Мариупольского металлургического института. Химический состав и механические свойства сталей приведены в таблице.

Из таблицы следует, что прочностные свойства и пластичность предлагаемой стали в закаленном состоянии и особенно после холодной деформации кручением

5 значительно выше, чем у прототипа. Причем, после холодной деформации кручением одновременно повышается и предел текучести и пластичность стали.

Эффективность заявляемого техниче0 ского решения заключается в повышении прочностных свойств и пластичности стали, что позволяетуменьшить металлоемкость деталей и увеличить срок их эксплуатации, Формула изобретения

5 Сталь, содержащая углерод, хром, марганец, кремний, алюминий и железо, отличающаяся тем, что, с целью повышения предела текучести и пластичности после холодной деформации кручением, она допол0 нительно содержит кальций при следующем соотношении компонентов, мас.%:

5

Углерод

Хром

Марганец

Кремний

Алюминий

Кальций

Железо

0,21-0,28

14,1-15,0

6,6-7,3

0,3-0,48

0,01-0,035

0,01-0,05

Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1723185A1 |

| Способ обработки хромомарганцевых сталей | 1990 |

|

SU1765206A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ОБРАБОТКИ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 1992 |

|

RU2048539C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

Изобретение относится к области металлургии, в частности, к хромомарганце- вым конструкционным сталям с метастабильным аустенитом. упрочняемым холодной пластической деформацией. Сталь содержит: мас.%: углерод 0.21-0,28, хром 14,1-15,0, марганец 6,6-7,3, кремний 0,3-0,48. алюминий 0,01-0.035. кальций 0,01-0,05, железо - остальное, 1 табл.

Химический состав и механические свойства сталей

| Сталь | 1974 |

|

SU505742A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Известия АН СССР | |||

| Металлы, 1988, № 2, с 78-83 | |||

Авторы

Даты

1992-10-23—Публикация

1990-12-04—Подача