Изобретение относится к текстильной промышленности и может быть использовано на чесальных машинах и совмещенных трепально-чесальных агрегатах с холстовым и бункерным питанием.

Известна адаптивная система автоматического регулирования линейной плотности чесальной ленты (а.с. СССР Ms 1397566), содержащая датчики линейной плотности чесальной ленты, расположенные на входе и выходе вытяжного прибора, с выхода которых сигналы, пропорциональные текущей плотности чесальной ленты, подаются на микро-ЭВМ, где сравниваются с заданным сигналом. Сигналы, пропорциональные отклонению линейной плотности чесальной ленты от заданного на коротких и длинных отрезках продукта, подаются на управление регулируемого привода, регулирующего скорость вращения выпуклых валиков вытяжного прибора.

Недостатком известной адаптивной системы регулирования является то, что она сложна по конструкции, дорогостоящая, а также не может регулировать линейную плотность чесальной ленты (номер) на длинных отрезках продукта на новой чесальной машине ЧМ-10 из-за отличающейся конструкции ее механизма выпуска ленты. В новой машине таз с продуктом неподвижен, вращается головка лентоукладчика, поэтому нет возможности установки измерительного датчика на выходе вытяжного прибора над лентоукладчиком.

Цель изобретения - повышение качества продукта за счет регулирования линейной плотности на длинных и коротких отрезках посредством использования одного измерителя - датчика, расположенного на входе вытяжного прибора.

Поставленная цель достигается тем, что в устройство, содержащее датчик линейной плотности материала, установленный на входе вытяжного прибора, компаратор, выходом связанный с исполнительным механизмом питающего бункера, регулируемый привод, дифференциальный механизм которого связан с выпускной парой вытяжного прибора, задатчик времени интегрирования и запаздывания и интегратор, введены дополнительный интегратор, ключи, счетчик импульсов, задатчик линейной плотности волокнистого материала и сумматор, причем выход датчика линейной плотности свя- зан с входами интеграторов и через дополнительный интегратор и первый ключ - с первым входом сумматора, второй вход которого через второй ключ соединен с выходом интегратора, управляющий вход которого связан с первым выходом задатчика времени интегрирования и запаздывания, связанного также со входом счетчика, выходы которого подключены соответственно к управляющим входам дополнительного

интегратора и первого ключа, при этом второй выход задатчика времени интегрирования и запаздывания подключен к управляющему входу второго ключа, выход первого ключа связан со входом компаратора, третий вход сумматора соединен сзадат- чиком линейной плотности, а выход - с входом регулируемого привода.

Для полного учета совокупности факторов, появляющихся в вытяжном приборе,

рассмотрены общие соотношения, отражающие условия материального баланса и неразрывности продукта в динамическом процессе вытягивания.

Получен закон управления скоростью

вытяжной пары в системе автоматического регулирования линейной плотности чесальной

V2ft) nl(t-TR)Vl(t-rR) а V2Wm2(t)( dt J

где гк(т.) - время движения продукта от оси питающих до оси вытяжных валиков той точки, которая в момент t находится на оси вытяжных валиков;

mi(t) и m2(t) - линейная плотность чесальной ленты на входе и выходе вытяжного прибора;

Vi(t) И V2(t) - скорость питающих и вытяжных валиков вытяжного прибора.

Рассмотрение полученного уравнения

дает право утверждать, что вся совокупность внешних возмущений, таких как изменяющиеся свойства ленты, машины и среды из которых главную роль играют свойств: продукта (исключая линейную плотность

mi(t- TR), непосредственно входящую Е уравнение), учитывается единственным показателем TR(t), поэтому на основе этогс уравнения получены количественные оценки и практически реализуемые принципь

управления.

Для суждения о том, в какой степену важно учитывать относительную значи. d TR

мость производной . в законе управления, дана приближенная оценка ее возможной фактической величины.

В случае, если Vi-const, V2 Е - Vi const и расстояние Z от оси питающих валиков до точки перехода волокон со скорости Vi на Va изменяющиеся, т.е. Z var тогда абсолютная величина максимальной скорости изменения TR определяется пс формуле:

dtp , R Vi П

dt

(

L

J V2

(E-1)

E-1 x R „ 0,5 „R 3 14

где R - разводка вытяжного прибора;

L-длина волны колебаний показателей чесальной ленты (линейной плотности на коротких отрезках продукта, коэффициента вариации и т.д., влияющих на его качество), характеризующих положение точки перехода волокон со скорости Vi на скорость Va в вытяжном приборе.

В вытяжном приборе современных чесальных машин фактическая разводка R составляет 50 мм. Длина волны L, характеризующая изменение свойств (в основном линейной плотности) чесальной ленты, оценивается по косвенным данным, имеющимся в литературе (2,3,4). Так, в процессе технологических испытаний согласно методу Линдслея - Леонтьевой по определению косвенных показателей волокон принято делать 10 повторных испытаний для образцов длиной 51 мм. Таким образом, считается, что длина отрезков, на которых свойства чесальной ленты остаются примерно постоянными, составляет величину 510 мм, Принимая это значение в качестве

, d TR оценки L, находим, что

dt

максимально может достигать 10%, что почти в два раза превосходит критический допустимый уровень отклонения линейной плотности (неровноты на коротких отрезках продукта), считающийся в прядильном производстве приемлемым только при бункерном питании чесальной машины.

Исходя из изложенного, в кодовом диске размер окна. т.е. требуемое время интегрирования линейной плотности чесальной ленты на коротких отрезках продукта посредством интегратора задается величиной окна, равной 36°. что соответствует длине продукта 570 мм.

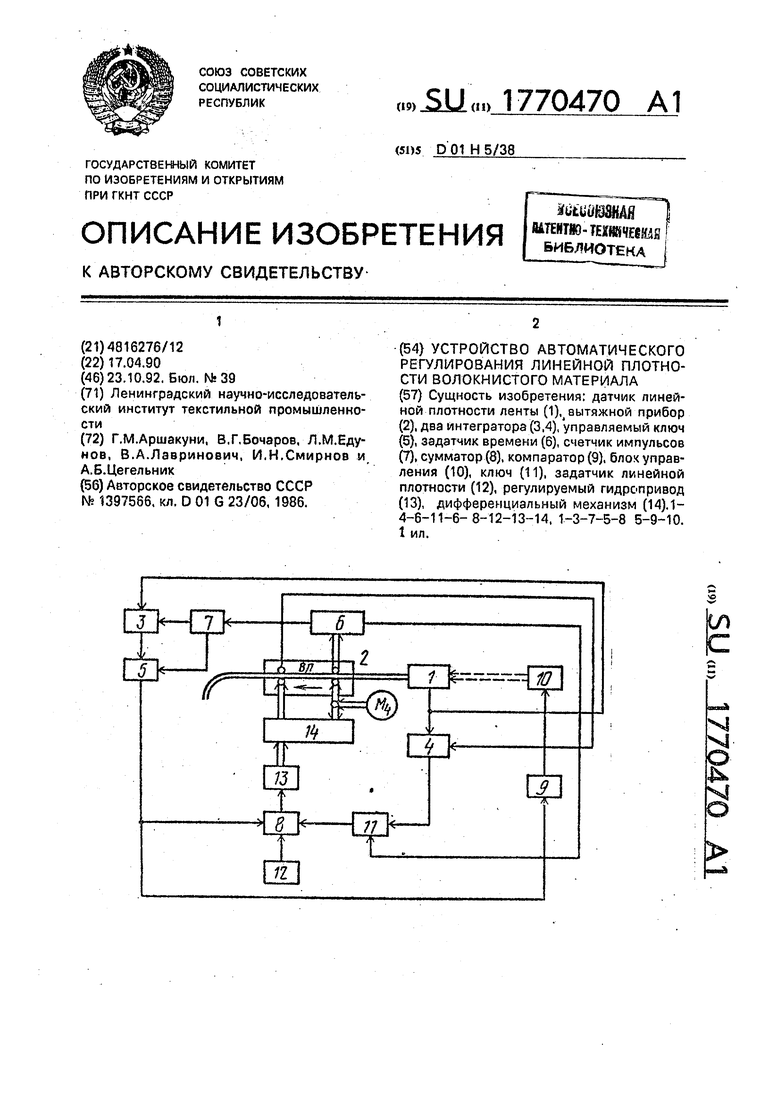

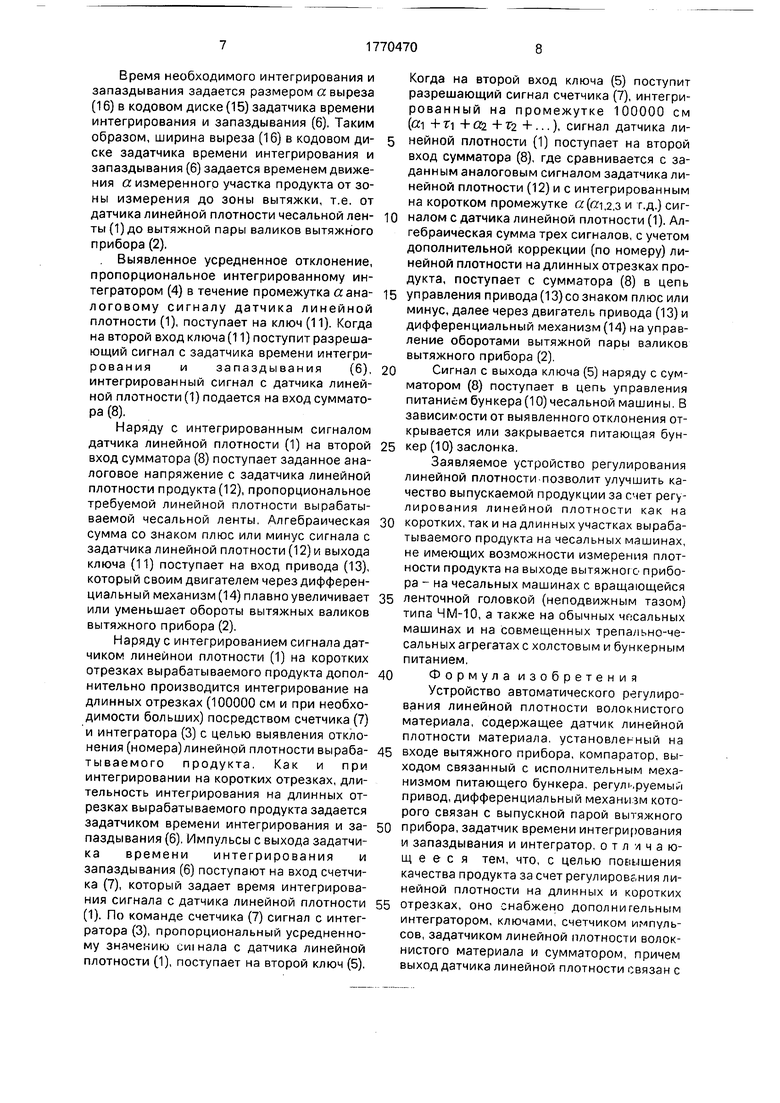

Сущность изобретения поясняется графическим материалом.

На фиг. 1 изображена функциональная схема предлагаемого устройства автоматического регулирования линейной плотности волокнистого продукта.

Устройство автоматического регулирования линейной плотности волокнистого материала содержит датчик линейной плотности чесальной ленты (1), установленный на входе вытяжного прибора (2). и выходом связанный с интеграторами (3, 4). при этом

выход интегратора (3) связан с управляемыми контактами ключа (5). Выход задатчика времени интегрирования и запаздывания (6), кинематически связанного с приемными

валиками вытяжного прибора (2), соединен с входом счетчика импульсов (7), первый выход которого соединен со вторым входом интегратора (3), а второй выход - с управляющим входом ключа (5). В свою очередь,

0 выход ключа (5) соединен с первым входом сумматора (8) и с входом компаратора (9), выход которого соединен с управлением бункера (10).

Выход интегратора (4) соединен с пер5 вым входом ключа (11). Второй выход задатчика времени интегрирования и запаздывания (6) соединен со вторым входом ключа (11). Выход ключа (11) соединен со вторым входом сумматора (8). третий

0 вход которого соединен с выходом задатчика линейной плотности волокнистого продукта (12).

Выход сумматора (8) соединен с входом регулируемого гидропривода (13), управляе5 мый двигатель которого соединен с первым регулируемым входом дифференциального механизма (14). Второй вход дифференциального механизма (14) и приемные валики вытяжного прибора (2) соединены с двигате0 лем механизма выпуска (М4) чесальной машины. Выходной (регулируемый) вал дифференциального механизма (14) соединен с вытяжными валиками вытяжного прибора (2).

5Отличительной особенностью заявляемого изобретения является то. что устройство регулирования позволяет с большой точностью регулировать линейную плотность чесальной ленты как на коротких, так

0 и на длинных отрезках посредством лишь одного измерительного датчика, установленного на входе вытяжного прибора.

Устройство работает следующим образом.

5

С выхода измерительного датчика линейной плотности чесальной ленты (I). установленного перед приемными валиками вытяжного прибора (2). имеющийся анало0 говый сигнал, пропорциональный вырабатываемой линейной плотности чесальной ленты, поступает на вход интегратора (4). На второй вход интегратора (4) поступает разрешающий сигнал с задатчика времени ин5 тегрирования и запаздывания рабочего сигнала (6) с целью интегрирования и запаздывания аналогового сигнала с датчика линейной плотности (1) в течение промежутка а. пропорционального 570 мм чесальной ленты.

Время необходимого интегрирования и запаздывания задается размером а выреза (16) в кодовом диске (15) задатчика времени интегрирования и запаздывания (6). Таким образом, ширина выреза (16) в кодовом диске задатчика времени интегрирования и запаздывания (6) задается временем движения а измеренного участка продукта от зоны измерения до зоны вытяжки, т.е. от датчика линейной плотности чесальной ленты (1) до вытяжной пары валиков вытяжного прибора (2).

Выявленное усредненное отклонение, пропорциональное интегрированному интегратором (4) в течение промежутка «аналоговому сигналу датчика линейной плотности (1), поступает на ключ (11). Когда на второй вход ключа (11) поступит разрешающий сигнал с задатчика времени интегрирования и запаздывания (6), интегрированный сигнал с датчика линейной плотности (1) подается на вход сумматора (8).

Наряду с интегрированным сигналом датчика линейной плотности (1) на второй вход сумматора (8) поступает заданное аналоговое напряжение с задатчика линейной плотности продукта (12), пропорциональное требуемой линейной плотности вырабатываемой чесальной ленты. Алгебраическая сумма со знаком плюс или минус сигнала с задатчика линейной плотности (12) и выхода ключа (11) поступает на вход привода (13), который своим двигателем через дифференциальный механизм (14) плавно увеличивает или уменьшает обороты вытяжных валиков вытяжного прибора (2).

Наряду с интегрированием сигнала датчиком линейной плотности (1) на коротких отрезках вырабатываемого продукта дополнительно производится интегрирование на длинных отрезках (100000 см и при необходимости больших) посредством счетчика (7) и интегратора (3) с целью выявления отклонения (номера)линейной плотности вырабатываемого продукта. Как и при интегрировании на коротких отрезках, длительность интегрирования на длинных отрезках вырабатываемого продукта задается задатчиком времени интегрирования и запаздывания (6), Импульсы с выхода задатчика времени интегрирования и запаздывания (6) поступают на вход счетчика (7), который задает время интегрирования сигнала с датчика линейной плотности (1). По команде счетчика (7) сигнал с интегратора (3), пропорциональный усредненному значению cm нала с датчика линейной плотности (1), поступает на второй ключ (5).

Когда на второй вход ключа (5) поступит разрешающий сигнал счетчика (7), интегри- рованный на промежутке 100000 см («1 +TI +0.2 +72 +...), сигнал датчика линейной плотности (1) поступает на второй вход сумматора (8), где сравнивается с заданным аналоговым сигналом задатчика линейной плотности (12) и с интегрированным на коротком промежутке «(«1,2.3 и т.д.) сигналом с датчика линейной плотности (1). Алгебраическая сумма трех сигналов, с учетом дополнительной коррекции (по номеру) линейной плотности на длинных отрезках продукта, поступает с сумматора (8) в цепь

управления привода (13)сознаком плюс или минус, далее через двигатель привода (13) и дифференциальный механизм (14) на управление оборотами вытяжной пары валиков вытяжного прибора (2).

Сигнал с выхода ключа (5) наряду с сумматором (8) поступает в цепь управления питанием бункера (10) чесальной машины. В зависимости от выявленного отклонения открывается или закрывается питающая бункер (10) заслонка.

Заявляемое устройство регулирования линейной плотности-позволит улучшить качество выпускаемой продукции за счет регулирования линейной плотности как на

коротких, так и на длинных участках вырабатываемого продукта на чесальных машинах, не имеющих возможности измерения плотности продукта на выходе вытяжного прибора - на чесальных машинах с вращающейся

ленточной головкой (неподвижным тазом) типа ЧМ-10, а также на обычных чесальных машинах и на совмещенных трепально-че- сальных агрегатах с холстовым и бункерным питанием.

Формула изобретения

Устройство автоматического регулирования линейной плотности волокнистого материала, содержащее датчик линейной плотности материала, установленный на

входе вытяжного прибора, компаратор, выходом связанный с исполнительным механизмом питающего бункера, регулируемый привод, дифференциальный механизм которого связан с выпускной парой вытяжного

прибора, задатчик времени интегрирования и запаздывания и интегратор, отличающееся тем, что, с целью поЕишения качества продукта за счет регулирования линейной плотности на длинных и коротких

отрезках, оно снабжено дополнительным интегратором, ключами, счетчиком импульсов, задатчиком линейной плотности волокнистого материала и сумматором, причем выход датчика линейной плотности связан с

входами интегратора и через дополнительный интегратор и первый ключ с первым входом сумматора, второй вход которого через второй ключ соединен с выходом интегратора, управляющий вход которого связан с первым выходом задатчика времени интегрирования и запаздывания, связанного также с входом счетчика, выходы которого подключены соответственно к управляю0

щим входам дополнительного интегратора и первого ключа, при этом второй вход задатчика времени интегрирования и запаздывания подключен к управляющему входу второго ключа, выход первого ключа связан с входом компаратора, третий вход сумматора соединен с задатчиком линейной плотности, а выход - с входом регулируемого привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования линейной плотности волокнистой ленты | 1989 |

|

SU1719477A1 |

| Адаптивная система автоматического регулирования линейной плотности чесальной ленты | 1986 |

|

SU1397566A1 |

| Устройство для регулирования линейной плотности волокнистой ленты | 1988 |

|

SU1737038A1 |

| Устройство для регулирования линейной плотности ленты ленточной машины | 1987 |

|

SU1557207A1 |

| РЕГУЛЯТОР ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО ПРОДУКТА | 1991 |

|

RU2038437C1 |

| Устройство для регулирования линейной плотности волокнистого продукта | 1988 |

|

SU1618793A1 |

| Способ измерения неровноты волокнистого продукта и устройство для его осуществления | 1989 |

|

SU1789923A1 |

| Система автоматического регулирования неровноты чесальной ленты | 1980 |

|

SU941441A1 |

| Система регулирования линейной плотности ленты | 1982 |

|

SU1017746A1 |

| Система автоматического регулирования неровноты чесальной ленты | 1980 |

|

SU941440A1 |

Сущность изобретения: датчик линейной плотности ленты (1), вытяжной прибор

| Авторское свидетельство СССР № 4397566, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-17—Подача