Изобретение относится к контрольно- измерительной технике и может быть использовано в полупроводниковом производстве при непрерывном контроле толщины и неплоскостности пластин.

Известен способ контроля неплоскостности пластин /1/, заключающийся в том, что пластину устанавливают на базовой поверхности основания измерительного устройства и освещают снизу, при этом основание имеет каналы, выходящие на базовую поверхность под углами, равными уг- ламь падения и отражения света по отношению к поверхности пластины, Световые потоки, прошедшие через каналы и отраженные от пластины, измеряют для свободно лежащей пластины и пластины, прижатой к базовой поверхности с помощью вакуумного присоса, и по разности сигналов судят о плоскостности пластины.

Недостатком известного способа является его низкая достоверность, т.к. при вакуумном присасывании пластины происходит ее деформация. Кроме того, способ дает интегральную характеристику кривизны, но не позволяет определить толщину пластины.

Недостатком устройства, реализующего способ /1/, является то, что при вакуумном присасывании происходит деформация пластин, и кроме того оно сложно в изготовлении, т.к. требует выполнения попарно сгруппированных каналов в основании.

Наиболее близким по технической сущности к предлагаемому способу является способ (прототип) /2/ контроля неплоскостности полупроводниковых пластин, заключающийся в том, что пластину устанавливают на базовой поверхности, перед измерением пластину импульсно нагру- жают равномерной нагрузкой путем прижатия ее к базовой поверхности, выдерживают при этой нагрузке и снимают нагрузку путем последовательного отрыва пластины от базовой поверхности к центру, при этом измеряют максимальные и минимальные расстояния от соответствующих точек верхней поверхности до базовой поверхности и по разности этих значений определяют отклонение от плоскостности.

Недостатком способа-прототипа является низкая точность, из-за деформаций пластины при контактных измерениях, а также недостаточная информативность, т.е. определяется только один геометрический параметр (неплоскостность) и не может быть установлена толщина пластины.

Целью изобретения является повышение точности контроля неплоскостности пластин путем измерения толщины пластин в некоторых фиксированных опорных точках, (формирующих систему отсчета), а также повышение информативности способа за счет измерения второго геометрического параметра (толщины).

Указанная цель достигается тем, что на базовой поверхности устанавливают пластину, измеряют расстояние от базовой поверхности до верхней поверхности пластины и по результатам измерений судят о ее неплоскостности, при этом, согласно

изобретению, перед установкой пластины фиксируют опорные точки на базовой поверхности, производят сканирующие бесконтактные измерения вышеуказанного

параметра для эталонной пластины номинальной толщины, запоминают значения сигналов в области опорных точек, затем производят сканирующие бесконтактные измерения этого же параметра для контро0 лируемой пластины в опорных точка, и по разности сигналов в них для эталонной и контролируемой пластины судят о толщине контролируемой пластины, а по разности сигналов в области опорных точек и вне их

5 для контролируемой пластины судят о ее неплоскостности.

Известно устройство, содержащее базовую поверхность с набором выступающих опорных элементов для полупроводнико0 вых пластин, которые при наличии отсчетно- го узла и блока индикации служит для контроля параметров /3/.

Недостатком известного устройства является то, что в нем не достигается необхо5 димая точность из-за неопределенности расположения пластины на множестве опорных шариков.

Наиболее близким по технической сущности к предлагаемому устройству, реализу0 ющему способ, является устройство для контроля геометрических параметров пластин (прототип /4/), содержащее базовую поверхность с тремя выступающими опорными элементами и отсчетный узел, выпол5 ненный в виде бесконтактного датчика расстояния и блока индикации. В устройстве-прототипе не достигается необходимая точность и информативность контроля из-за того, что в нем контролируется только один

0 параметр - толщина, и не может быть определена неплоскостность. Кроме того, устройство не может быть использовано при непрерывной транспортировке пластины, что не позволяет осуществить сканирующие

5 измерения и тем самым автоматизировать процесс контроля параметров.

Цель изобретения устройства - повышение точности и информативности контроля путем контроля толщины наряду с

0 неплоскостностью.

Указанная цель достигается тем, что в устройстве, содержащем базовую поверхность с тремя выступающими опорными элементами и отсчетный узел, выполненный

5 в виде бесконтактного датчика расстояний и блока индикации, согласно изобретению, опорные элементы выполнены в виде шариков и расположены равномерно по окружности, а отсчетный узел установлен вне базовой поверхности.

С целью автоматизации контроля устройство снабжено установленной на базовойповерхностикассетной, предназначенной для размещения в ней шариков опорных элементов.

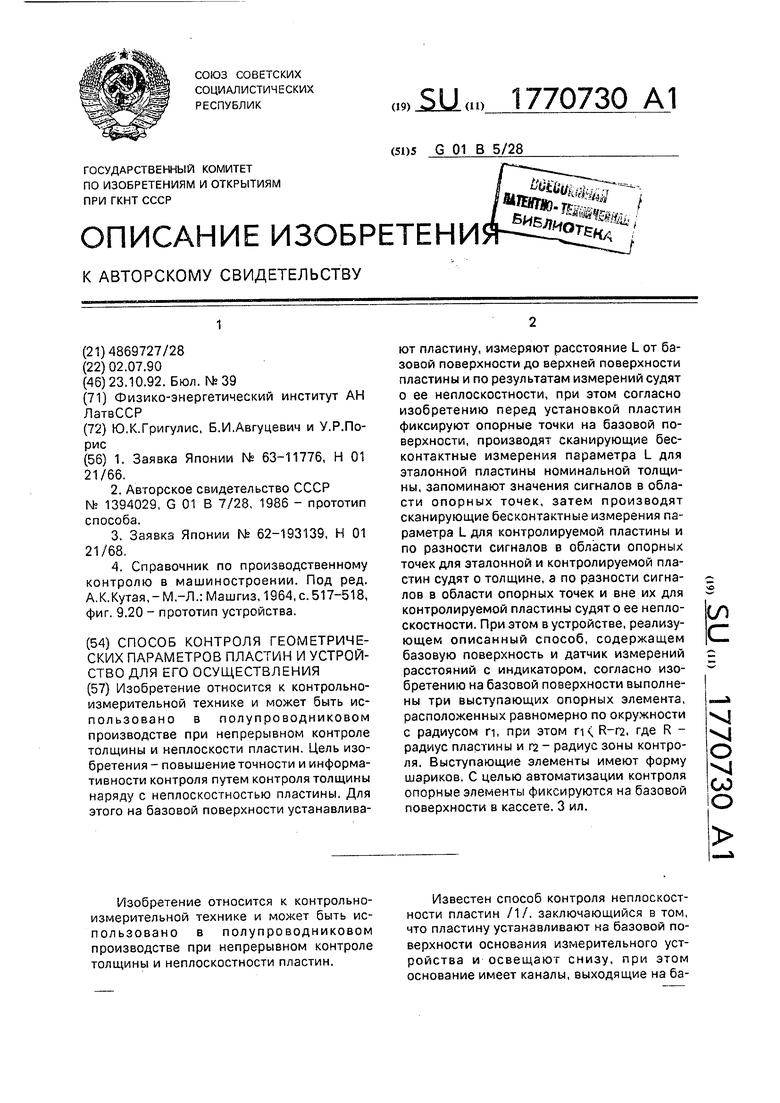

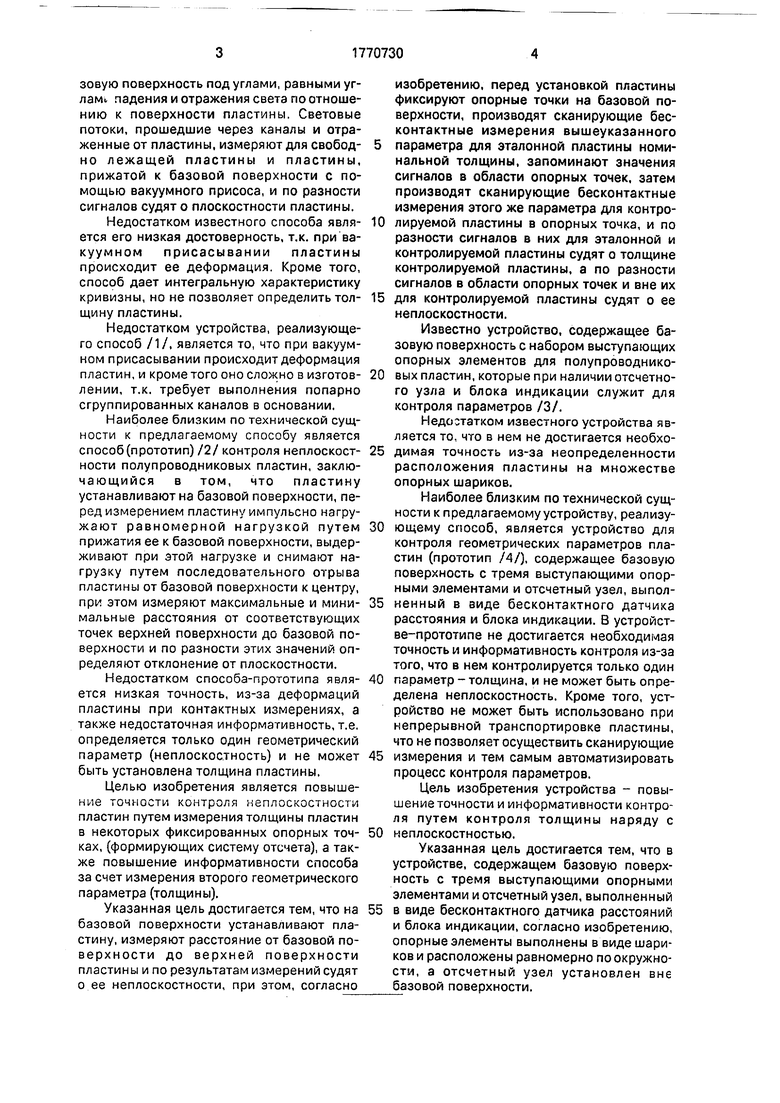

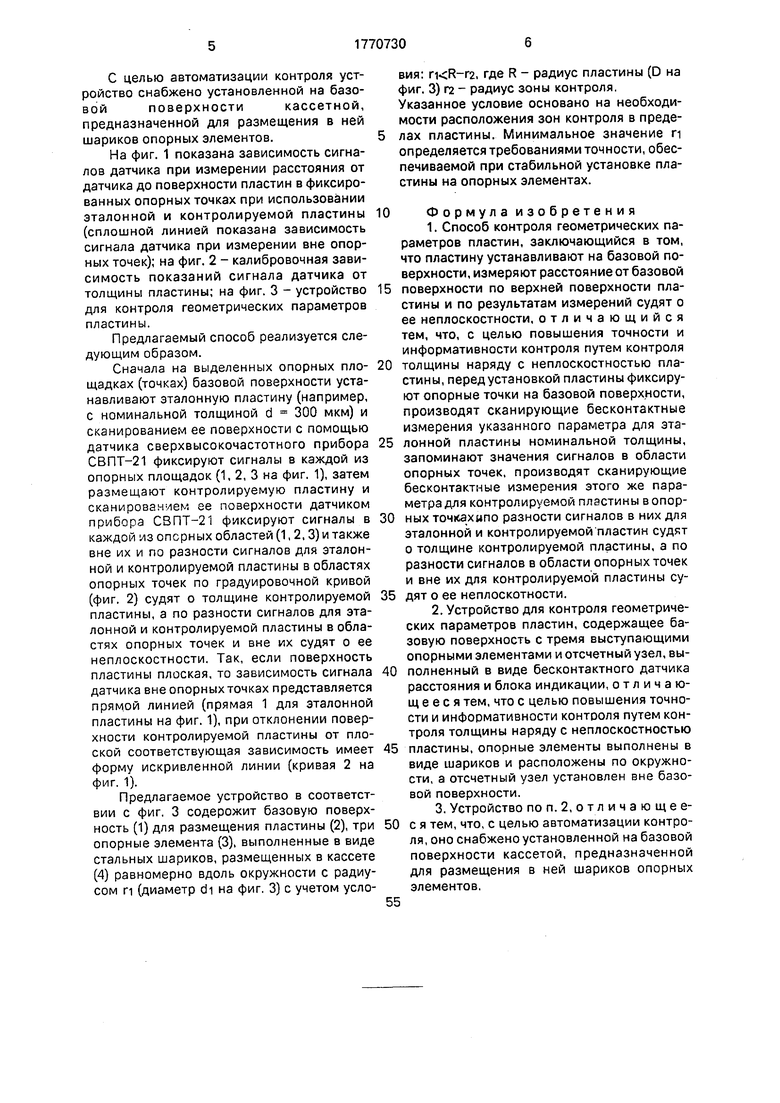

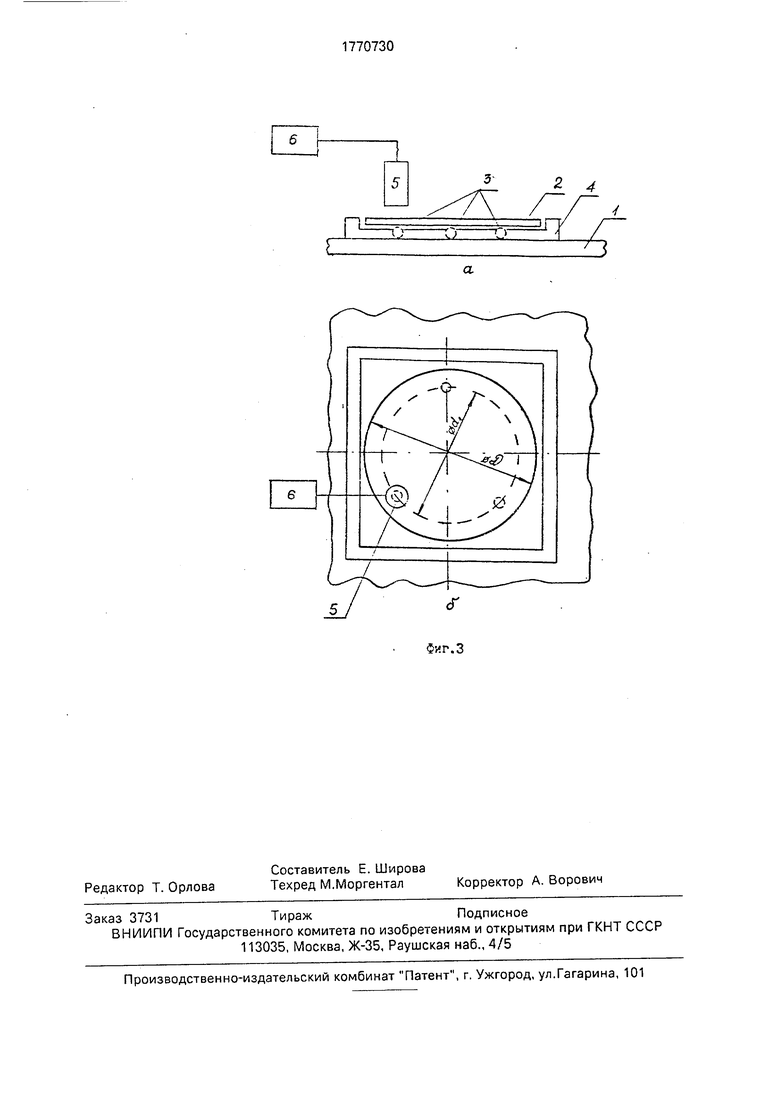

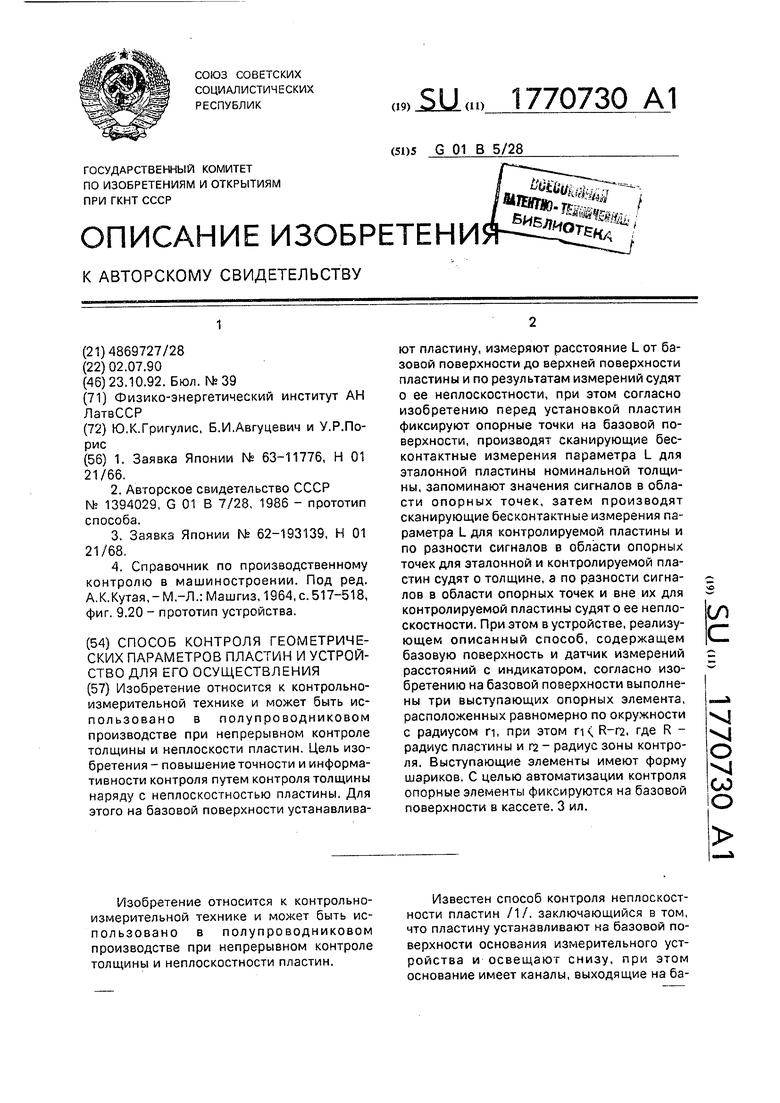

На фиг. 1 показана зависимость сигналов датчика при измерении расстояния от датчика до поверхности пластин в фиксированных опорных точках при использовании эталонной и контролируемой пластины (сплошной линией показана зависимость сигнала датчика при измерении вне опорных точек); на фиг. 2 - калибровочная зависимость показаний сигнала датчика от толщины пластины; на фиг. 3 - устройство для контроля геометрических параметров пластины.

Предлагаемый способ реализуется следующим образом.

Сначала на выделенных опорных площадках (точках) базовой поверхности устанавливают эталонную пластину (например, с номинальной толщиной d 300 мкм) и сканированием ее поверхности с помощью датчика сверхвысокочастотного прибора СВПТ-21 фиксируют сигналы в каждой из опорных площадок (1, 2, 3 на фиг. 1), затем размещают контролируемую пластину и сканированием ее поверхности датчиком прибора СВПТ-21 фиксируют сигналы в каждой из оперных областей (1, 2,3) и также вне их и по разности сигналов для эталонной и контролируемой пластины в областях опорных точек по градуировочной кривой (фиг. 2) судят о толщине контролируемой пластины, а по разности сигналов для эталонной и контролируемой пластины в областях опорных точек и вне их судят о ее неплоскостности. Так, если поверхность пластины плоская, то зависимость сигнала датчика вне опорных точках представляется прямой линией (прямая 1 для эталонной пластины на фиг. 1), при отклонении поверхности контролируемой пластины от плоской соответствующая зависимость имеет форму искривленной линии (кривая 2 на фиг. 1).

Предлагаемое устройство в соответствии с фиг, 3 содерожит базовую поверхность (1) для размещения пластины (2), три опорные элемента (3), выполненные в виде стальных шариков, размещенных в кассете (4) равномерно вдоль окружности с радиусом п (диаметр di на фиг. 3) с учетом условия: , где R - радиус пластины (D на фиг. 3) иг - радиус зоны контроля. Указанное условие основано на необходимости расположения зон контроля в преде- лах пластины. Минимальное значение п определяется требованиями точности, обеспечиваемой при стабильной установке пластины на опорных элементах.

Ф о р м у л а и з о б р е т е н и я

1.Способ контроля геометрических параметров пластин, заключающийся в том, что пластину устанавливают на базовой поверхности, измеряют расстояние от базовой

поверхности по верхней поверхности пластины и по результатам измерений судят о ее неплоскостности, отличающийся тем, что, с целью повышения точности и информативности контроля путем контроля

толщины наряду с неплоскостностью пластины, перед установкой пластины фиксируют опорные точки на базовой поверхности, производят сканирующие бесконтактные измерения указанного параметра для эталонной пластины номинальной толщины, запоминают значения сигналов в области опорных точек, производят сканирующие бесконтактные измерения этого же параметра для контролируемой пластины вопорных точкахйпо разности сигналов в них для эталонной и контролируемой пластин судят о толщине контролируемой пластины, а по разности сигналов в области опорных точек и вне их для контролируемой пластины судят о ее неплоскотности.

2.Устройство для контроля геометрических параметров пластин, содержащее базовую поверхность с тремя выступающими опорными элементами и отсчетный узел, выполненный в виде бесконтактного датчика расстояния и блока индикации, отличающееся тем, что с целью повышения точности и информативности контроля путем контроля толщины наряду с неплоскостностью

пластины, опорные элементы выполнены в виде шариков и расположены по окружности, а отсчетный узел установлен вне базовой поверхности.

3.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что, с целью автоматизации контроля, оно снабжено установленной на базовой поверхности кассетой, предназначенной для размещения в ней шариков опорных элементов,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И КОРОБЛЕНИЯ ПЛАСТИН | 1996 |

|

RU2097746C1 |

| Способ контроля отклонения формы поверхности детали | 1980 |

|

SU938008A1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕПЛОСКОСТНОСТИ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2727548C1 |

| Устройство для контроля деформаций поверхности конструкций и сооружений большой площади | 2017 |

|

RU2658110C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОФИЛЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740539C1 |

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ НИЗКОЧАСТОТНОГО ДИНАМИЧЕСКОГО БАЛАНСИРОВОЧНОГО СТЕНДА | 2010 |

|

RU2434212C1 |

| Способ измерения шероховатости поверхности изделия и устройство для его осуществления | 1990 |

|

SU1781537A1 |

| СПОСОБ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННЫХ РОБОТОВ | 2011 |

|

RU2466858C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ УГЛОИЗМЕРИТЕЛЬНЫХ СТРУКТУР, НАНОСИМЫХ НА ПРОЗРАЧНЫЙ НОСИТЕЛЬ | 2003 |

|

RU2242715C1 |

| Бесконтактный способ измерения толщины нефтяной пленки на поверхности воды | 1991 |

|

SU1779912A1 |

Изобретение относится к контрольно- измерительной технике и может быть использовано в полупроводниковом производстве при непрерывном контроле толщины и неплоскости пластин. Цель изобретения - повышение точности и информативности контроля путем контроля толщины наряду с неплоскосгностью пластины. Для этого на базовой поверхности устанавливают пластину, измеряют расстояние L от базовой поверхности до верхней поверхности пластины и по результатам измерений судят о ее неплоскостности, при этом согласно изобретению перед установкой пластин фиксируют опорные точки на базовой поверхности, производят сканирующие бесконтактные измерения параметра L для эталонной пластины номинальной толщины, запоминают значения сигналов в области опорных точек, затем производят сканирующие бесконтактные измерения параметра L для контролируемой пластины и по разности сигналов в области опорных точек для эталонной и контролируемой пластин судят о толщине, а по разности сигналов в области опорных точек и вне их для контролируемой пластины судят о ее неплоскостности. При этом в устройстве, реализующем описанный способ, содержащем базовую поверхность и датчик измерений расстояний с индикатором, согласно изобретению на базовой поверхности выполнены три выступающих опорных элемента, расположенных равномерно по окружности с радиусом п, при этом п R-r2, где R - радиус пластины и п - радиус зоны контроля. Выступающие элементы имеют форму шариков, С целью автоматизации контроля опорные элементы фиксируются на базовой поверхности в кассете. 3 ил. сл с VI VJ о 4 СО О

мкД

200

О

250

-/00

-20С

Фиг Л

520

d,

мкм

Фиг.е

52 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Под ред | |||

| А | |||

| К.Кутая,-М.-Л.:Машгиз, 1964, с | |||

| МАШИНА ДЛЯ НАКЛЕИВАНИЯ ЭТИКЕТОВ НА БУТЫЛКИ | 1925 |

|

SU517A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-02—Подача