установленных на осях посредством резьбовых соединений, а шкивы свободно установлены на втулках, резьба на каждой оси имеет разное направление навивки , привод транспортирующих шнуров выполнен с возможностью реверсирования, неуравновешенный рычаг размещен до рабочей позиции, а уравновешенный после нее.

Недостаток известного устройства заключается в невозможности получения большого хода гибких элементов в вертикальном направлении и, в связи с этим, в низкой надежности в работе. Кроме того, вследствие скольжения упоров о нижнюю поверхность пластины на нее вносятся загрязнения.

Известно также устройство для перемещения и укладки плоских деталей, содержащее подъемную каретку с ведущими и ведомыми шкивами, огибающие их транспортирующие шнуры с механизмом привода в виде установленного на приводном валу шквиа, связанного с ведущими элементами, и механизм подъема каретки, выполненный в виде эксцентрика, свободно установленного на втулке и имеющего упор, ролика, укрепленного на подъемной каретке с возможностью взаимодействия с эксценриком, и ограничителя, смонтированного на подъемной каретке, причем шкив выполнен с радиусным пазом и установлен на приводном валу посредством втулки, жестко смонтированной на последнем и имеющей размещенный в радиусном пазу шкива штифт, шкив установлен на втулке с возможностью свбодного вращения, а штиЛт - на эксцентрике с возможностью взаимодействия с роликом и ограничителем каретки.

Недостатком известного устройства является низкая надежность в работе, обусловленная сложностью конструкции из-за наличия громоздкой и массивной каретки, обеспечивающей подъем и опускание транспортных шнуров, а также низким КПД Фрикционного ме- ханизма привода каретки при увеличении ее хода в вертикальном направлении. Однако необходимость увеличения хода каретки в вертикальном направлении неизбежно приводит к снижению КПД фрикционного механизма привода каретки.

0

5

0

5

Получение больших ходов каретки в

вертикальном направлении требует соответствующего увеличения среднего радиуса приложения силы трения эксцентрика о втулку, что в итоге приводит к увеличению момента трения и снижению КПД механизма. При увеличении хода каретки без соответствующего увеличения радиуса приложения силы трения эксцентрика возможно пробуксовывание фрикционного эксцентрика при вращении его в сторону подъема каретки, в результате чего подъем ее оказывается невозможным.

Большая масса подвижных частей каретки при большом ее ходе вызывает значител ный момент трения. Выбор электродвигателя механизма привода каретки ограничен номенклатурой серийно выпускаемых электродвигателей. Если мощность электродвигателя близка к требуемой, то электродвигатель критичен к перегрузкам и надежность работы устройства снижается. Это характерно для синхронных электродвигателей, имеющих жесткую динамическую характеристику, не допускающую перегрузок, при которых двигатель останавливается.

Кроме того, известное устройство непригодно для использования в измерительных устройствах. Это обусловлено тем, что наличие продольной рамы в подъемной каретке с закрепленными на ней шкивами приводит к необходимости выполнения измерительной базовой плиты из 2-3 частей, что недопустимо из-за снижения точности 0 измерений. Конструкция устройства при использовании его в измерителях затрудняет доступ, к приводу транспортера и каретки при накладке и эксплуатации,

е При опускании пластины с транспортером происходит отход ее от упоров назад на 2-3 мм вследствие вы- рвнивания напряжения ветвей приводного шнура после остановки транспортера и его ревесра. В результате этого отхода точки на пластинах, в которых должно осуществляться измерение, смешаются, что недопустимо, особенно для точек, расположенных на крае пластины, так как это сказывается на достоверности результатов изме-. рений.

Наиболее близким к предлагаемому является устройство для перемещения

0

5

0

5

5

и укладки плоских деталей, содержащее транспортирующие бесконечные гикие элементы (шнуры), огибающие ведущие и ведомые шкивы, свободно устновленные на осях, содержащих зубчатые венцы, взаимодействующие с неподвижными вертикально установленными зубчатыми рейками. На осях установлены шариковые подшипники, взаимодействующие с неподвижными вертикальными направляющими, механизм привода шнуров снабжен направляющими шкивами, обеспечивающими близость к горизонтали нижних ветвей транспортирующих шнуров.

Недостатком известного устройств является низкая точность позиционирования пластины вследствие отхода пластины от упоров при реверсе электродвигателя, это сказывается на тоности измерения пластины.

Цель изобретения - повышение точности позиционирования полупроводнивой пластины при укладке ее на рабочую позицию.

Поставленная цель достигается тем что устройство для перемещения и укладки плоских деталей, преимущественно полупроводниковых пластин, содержащее гибкие приводные элементы, огибающие ведущие и ведомые приводные шкивы, свободно установленные на осях, содержащих зубчатые венцы, взаимодействующие с зубчатыми рейками, механизм привода упомянутых элементов и механизм подъема ведущих и ведомых, шкивов, содержит ведущие и ведомые транспортирующие шкивы, уста новленные на концах осей приводных шкивов и огибающие их гибкие транспортирующие элементы, при этом на торцовой поверхности ведущих транспортирующих шкивов установлены по два штифта, смещенных относительно друг друга, а на торцовой поверхности приводных шкивов установлен один штифт, причем упомянутые штифты обращены один к другому и установлены на одинаковом расстоянии от центра соответствующих шкивов, кроме того устройство снабжено упорами, не менее четырех, установленными на подвижном рычаге, закрепленном на плите а на нижней плоскости плиты установлены ролики, смещенные относительно оси нижних ветвей транспортирующих элементов.

o

5

0

5

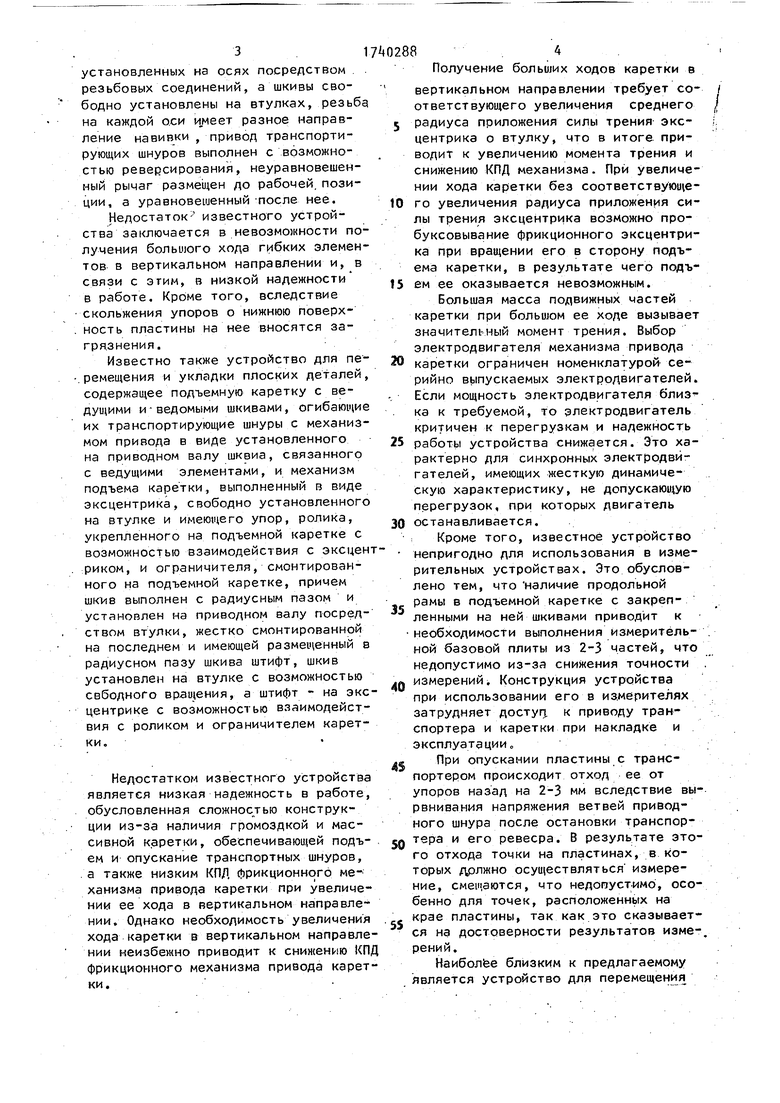

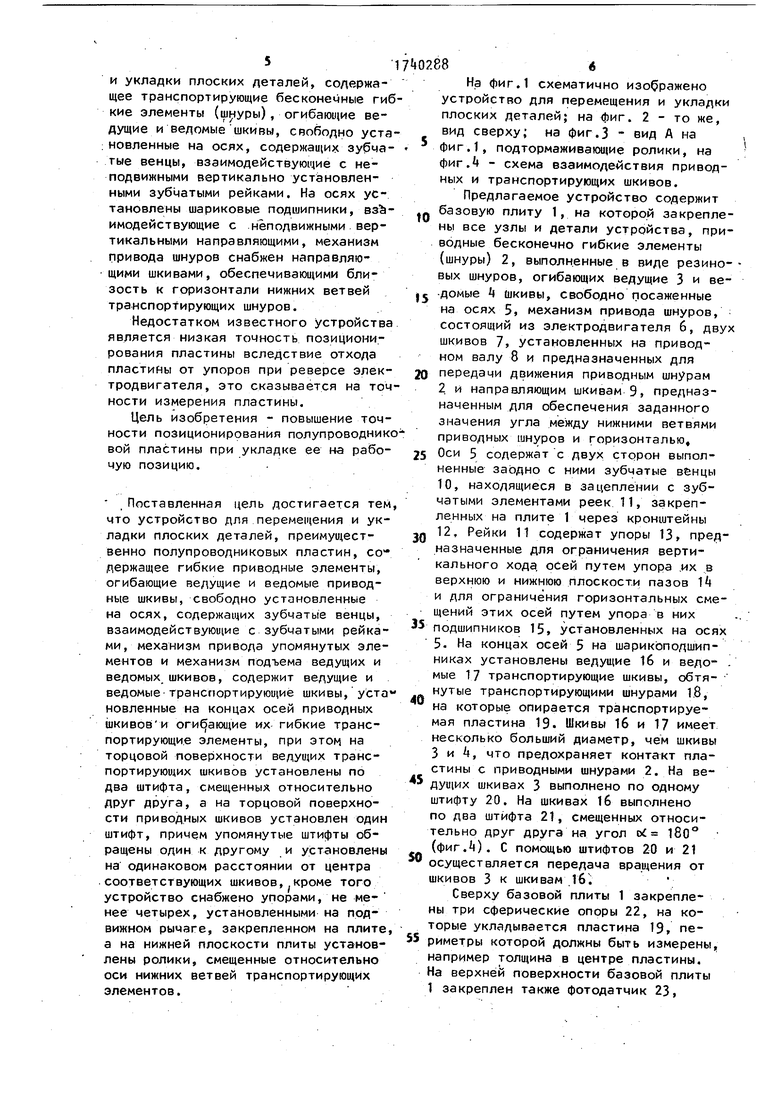

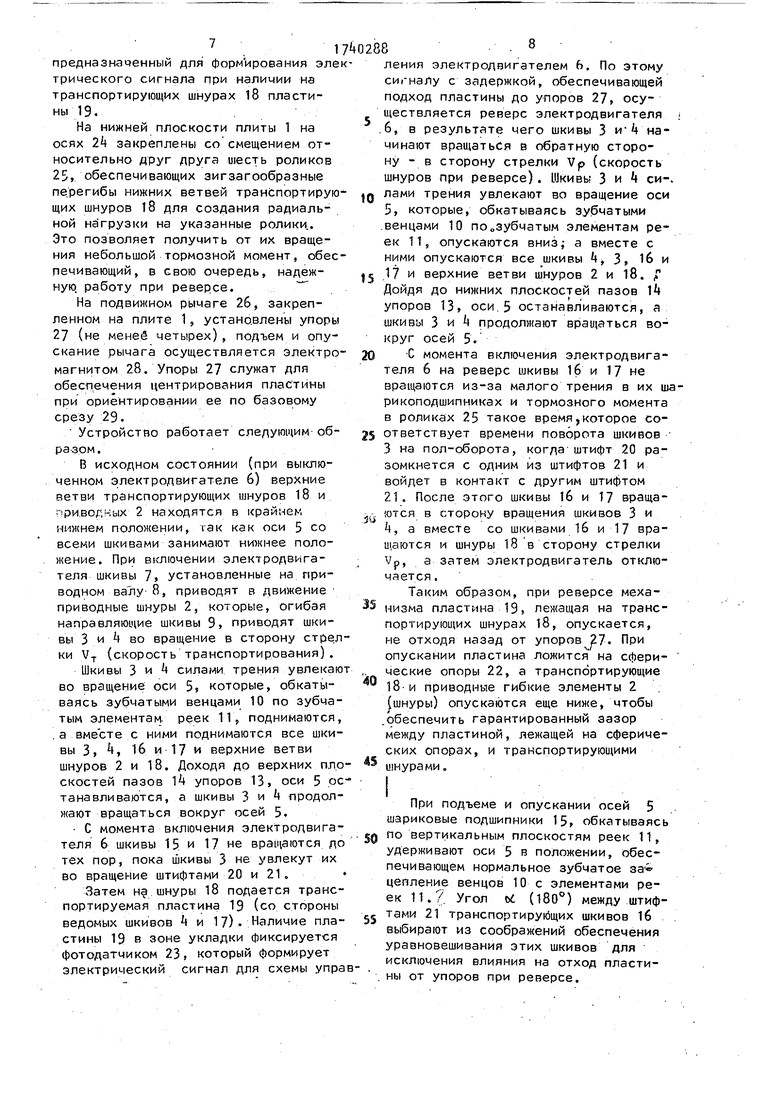

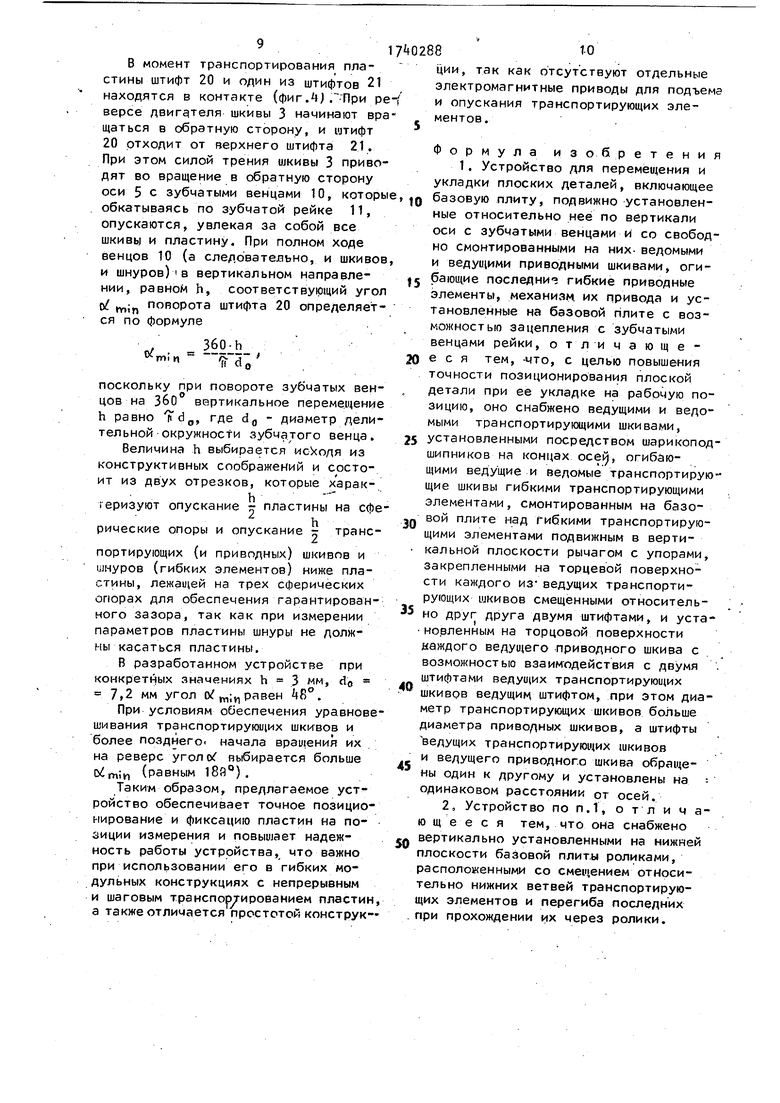

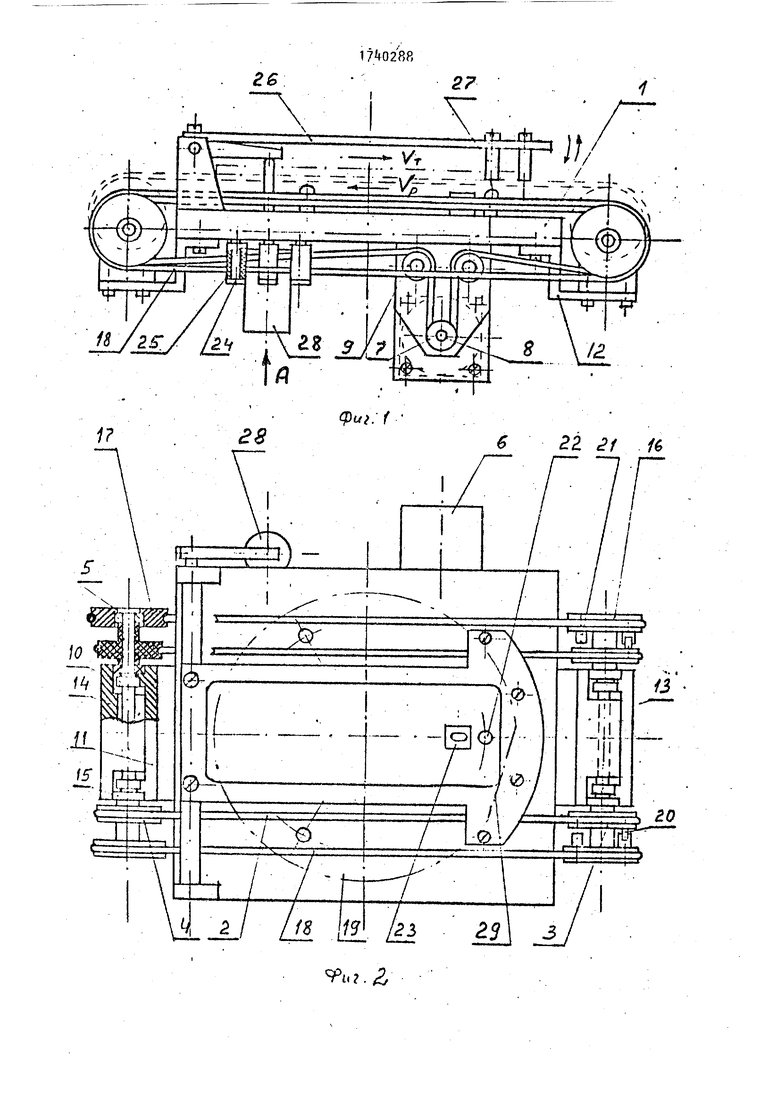

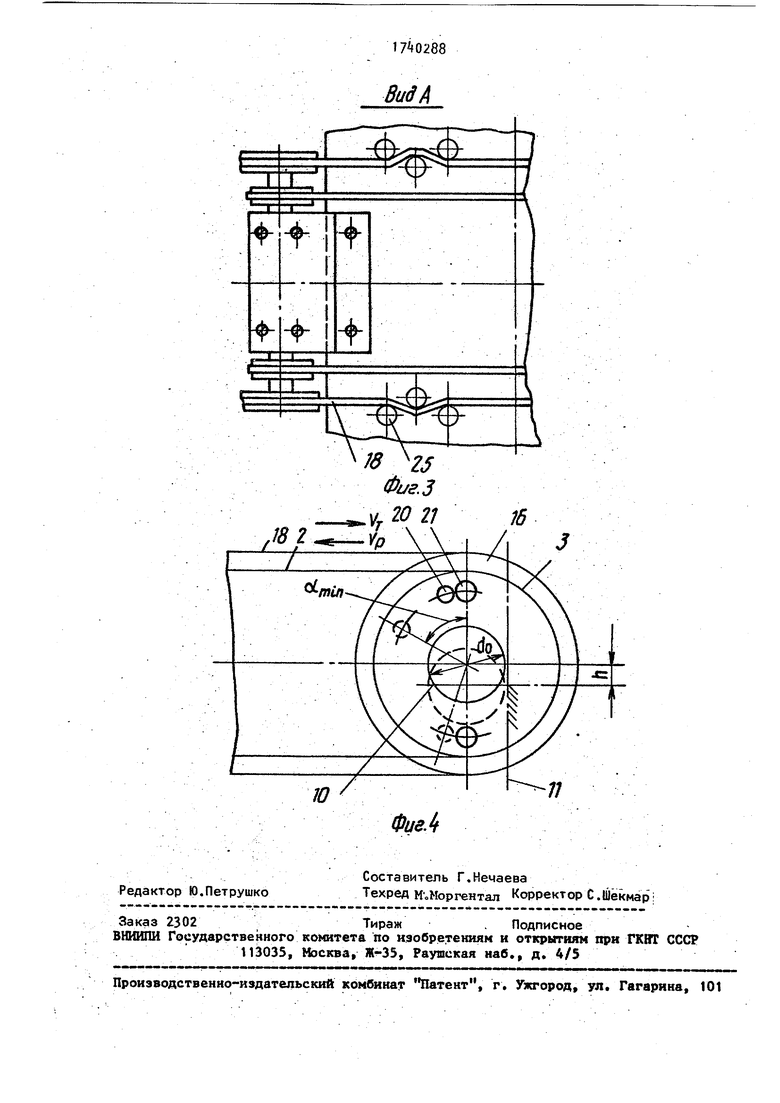

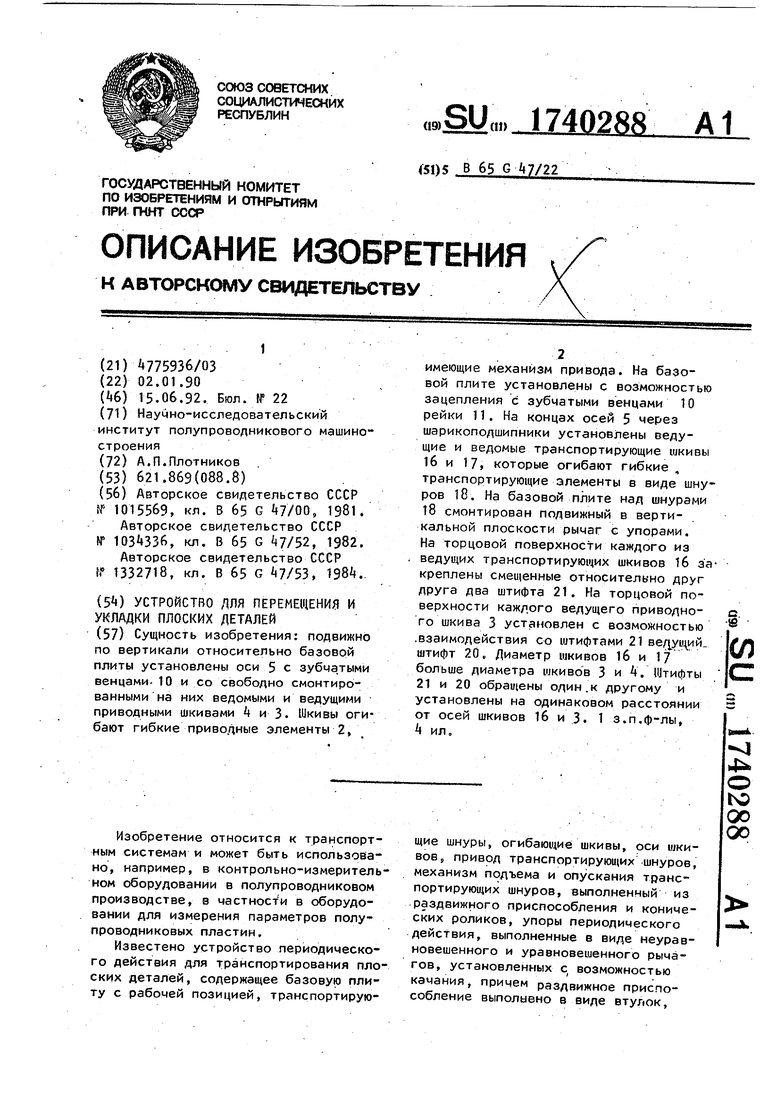

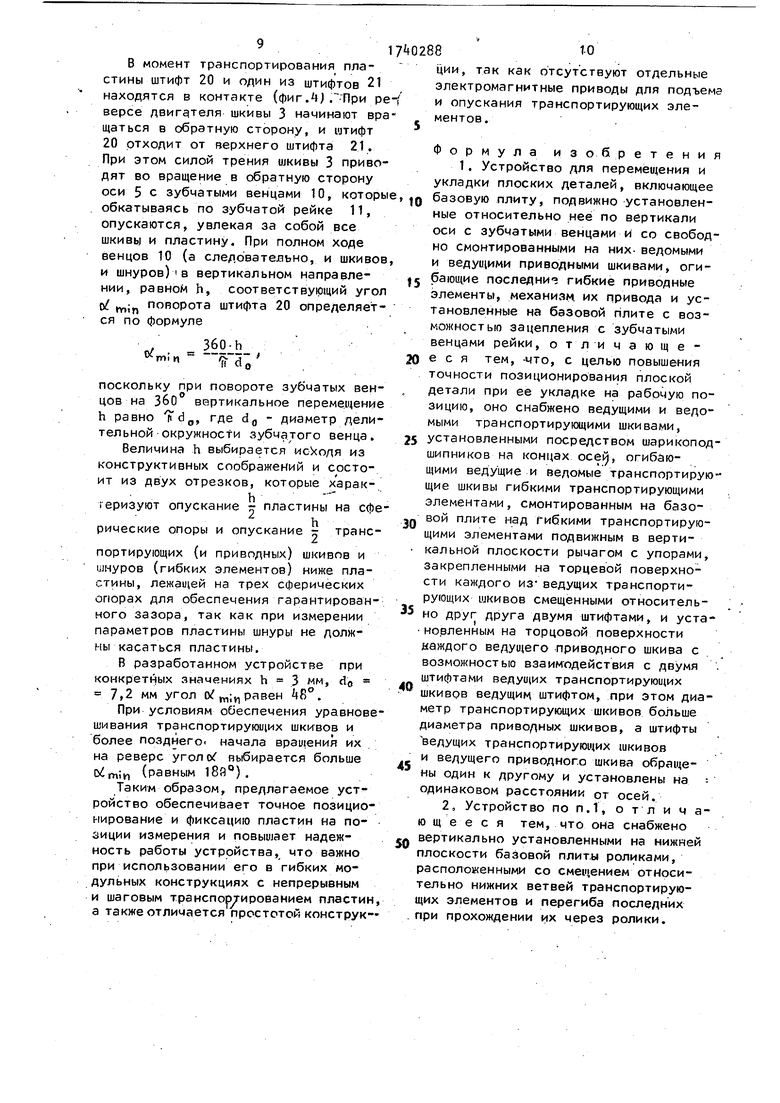

На фиг.1 схематично изображено устройство для перемещения и укладки плоских деталей; на Фиг. 2 - то же, вид сверху; на фиг.З - вид А на фиг.1, подтормаживающие ролики, на фиг. - схема взаимодействия приводных и транспортирующих шкивов.

Предлагаемое устройство содержит базовую плиту 1, на которой закреплены все узлы и детали устройства, приводные бесконечно гибкие элементы (шнуры) 2, выполненные в виде резино- вых шнуров, огибающих ведущие 3 и ведомые Ц шкивы, свободно посаженные на осях 5, механизм привода шнуров, состоящий из электродвигателя б, двух шкивов 7, установленных на приводном валу 8 и предназначенных для передачи движения приводным шнурам 2 и направляющим шкивам 9, предназначенным для обеспечения заданного значения угла между нижними ветвями приводных шнуров и горизонталью. Оси 5 содержат с двух сторон выполненные заодно с ними зубчатые венцы 10, находящиеся в зацеплении с зубчатыми элементами реек 11, закрепленных на плите 1 через кронштейны 12, Рейки 11 содержат упоры 13, предназначенные для ограничения вертикального хода осей путем упора их в верхнюю и нижнюю плоскости пазов Т и для ограничения горизонтальных смещений этих осей путем упора в них 5 подшипников 15, установленных на осях 5. На концах осей 5 на шарикоподшипниках установлены ведущие 16 и ведомые 17 транспортирующие шкивы, обтянутые транспортирующими шнурами 18, на которые опирается транспортируемая пластина 19. Шкивы 16 и 17 имеет несколько больший диаметр, чем шкивы 3 и Ц, что предохраняет контакт пластины с приводными шнурами 2. На ведущих шкивах 3 выполнено по одному штифту 20. На шкивах 16 выполнено по два штифта 21, смещенных относительно друг друга на угол оЈ 180° (фиг.А). С помощью штифтов 20 и 21 осуществляется передача вращения от шкивов 3 к шкивам 16.

Сверху базовой плиты 1 закреплены три сферические опоры 22, на которые укладывается пластина 19, пе- 5 риметры которой должны быть измерены, например толщина в центре пластины. На верхней поверхности базовой плиты 1 закреплен также фотодатчик 23,

0

0

5

O

предназначенный для формирования элетрического сигнала при наличии на транспортирующих шнурах 18 пластины 19.

На нижней плоскости плиты 1 на осях 24 закреплены со смещением относительно друг друга шесть роликов 25, обеспечивающих зигзагообразные перегибы нижних ветвей транспортирующих шнуров 18 для создания радиальной нагрузки на указанные ролики. Это позволяет получить от их вращения небольшой тормозной момент, обеспечивающий, в свою очередь, надежную работу при реверсе.

На подвижном рычаге 26, закрепленном на плите 1, установлены упоры 27 (не менее четырех), подъем и опускание рычага осуществляется электромагнитом 28. Упоры 27 служат для обеспечения центрирования пластины при ориентировании ее по базовому срезу 29.

Устройство работает следующим обра зом.

В исходном состоянии (при выключенном электродвигателе 6) верхние ветви транспортирующих шнуров 18 и

ривод-.ых 2 находятся в крайнем нижнем положении, гак как оси 5 со всеми шкивами занимают нижнее положение. При включении электродвигателя шкивы 7, установленные на приводном валу 8, приводят в движение приводные шнуры 2, которые, огибая направляющие шкивы 9, приводят шкивы 3 и k во вращение в сторону стрелки VT (скорость транспортирования).

Шкивы 3 и k силами трения увлекаю во вращение оси 5 которые, обкатываясь зубчатыми венцами 10 по зубчатым элементам реек 11, поднимаются а вместе с ними поднимаются все шкивы 3, , 16 и 17 и верхние ветви шнуров 2 и 18. Доходя до верхних плскостей пазов 1А упоров 13, оси 5 отанавливаются, а шкивы 3 и продолжают вращаться вокруг осей 5.

С момента включения электродвигателя 6 шкивы 15 и 17 не вращаются д тех пор, пока шкивы 3 не увлекут их во вращение штифтами 20 и 21 . Затем на шнуры 18 подается транспортируемая пластина 19 (со стороны ведомых шкивов k и 17)- Наличие пластины 19 в зоне укладки фиксируется фотодатчиком 23, который формирует электрический сигнал для схемы упр1

8

S

0

ления электродвигателем 6. По этому сигналу с задержкой, обеспечивающей подход пластины до упоров 27, осуществляется реверс электродвигателя 6, в результате чего шкивы 3 и1k начинают вращаться в обратную сторону - в сторону стрелки Vp (скорость шнуров при реверсе). Шкивы 3 и k си-. лами трения увлекают во вращение оси 5, которые, обкатываясь зубчатыми венцами 10 по„зубчатым элементам реек 11, опускаются вниз; а вместе с ними опускаются все шкивы k, 3, 16 и 17 и верхние ветви шнуров 2 и 18. Дойдя до нижних плоскостей пазов 14 упоров 13, оси 5 останавливаются, а шкивы 3 и k продолжают вращаться вокруг осей 5.

С момента включения электродвигателя 6 на реверс шкивы 16 и 17 не вращаются из-за малого трения в их шарикоподшипниках и тормозного момента в роликах 25 такое время,которое соответствует времени поворота шкивов 3 на пол-оборота, когда штифт 20 разомкнется с одним из штифтов 21 и войдет в контакт с другим штифтом 21. После этого шкивы 16 и 17 вращаются в сторону вращения шкивов 3 и Д, а вместе со шкивами 16 и 17 вращаются и шнуры 18 в сторону стрелки

5

р, а затем электродвигатель отклюV чается.

Таким образом, при реверсе механизма пластина 19, лежащая на транспортирующих шнурах 18, опускается, не отходя назад от упоров 27. При опускании пластина ложится на сферические опоры 22, а транспортирующие 18 и приводные гибкие элементы 2 (шнуры) опускаются еще ниже, чтобы .обеспечить гарантированный зазор между пластиной, лежащей на сферических опорах, и транспортирующими шнурами„

При подъеме и опускании осей 5 шариковые подшипники 15, обкатываясь по вертикальным плоскостям реек 11, удерживают оси 5 в положении, обеспечивающем нормальное зубчатое за цепление венцов 10 с элементами реек 11. Угол Ы (180°) между штифтами 21 транспортирующих шкивов 16 выбирают из соображений обеспечения уравновешивания этих шкивов для исключения влияния на отход пластины от упоров при реверсе.

В момент транспортирования пластины штифт 20 и один из штифтов 21 находятся в контакте (фиг.и . При peверее двигателя шкивы 3 начинают вращаться в обратную сторону, и ютийт 20 отходит от верхнего штифта 21. При этом силой трения шкивы 3 приводят во вращение в обратную сторону оси 5 с зубчатыми венцами 10, которые обкатываясь по зубчатой рейке 11, опускаются, увлекая за собой все шкивы и пластину. При полном ходе венцов 10 (а следовательно, и шкивов, и шнуров)iв вертикальном направлении, равном п, соответствующий угол $1 j. поворота штифта 20 определяется по формуле

360-h m;« lfdo

it

поскольку при повороте зубчатых венцов на 360° вертикальное перемещение h равно 7d0, где d0 - диаметр делительной окружности зубчатого венца.

Величина h выбирается исходя из конструктивных соображений и состоит из двух отрезков, которые харакЬ.еризуют опускание - пластины на сшеь

рические опоры и опускание г транспортирующих (и приводных) шкивов и инуров (гибких элементов) ниже пластины, лежащей на трех сферических опорах для обеспечения гарантированного зазора, так как при измерении параметров пластины шнуры не должны касаться пластины.

В разработанном устройстве при конкретных значениях h 3 мм, d0 7,2 мм угол (V м;п равен kB°.

При условиям обеспечения уравновешивания транспортирующих шкивов и более позднего начала врашения их на реверс уголо выбирается больше Diniin (равным 18Я°) .

Таким образом, предлагаемое устройство обеспечивает точное позиционирование и фиксацию пластин на позиции измерения и повышает надежность работы устройства, что важно при использовании его в гибких модульных конструкциях с непрерывным и шаговым транспортированием пластин а также отличается простотой конструк-

f е, ,

17 0288 О

ции, так как отсутствуют

o

0

5

электромагнитные приводы для подъема и опускания транспортирующих элементов.

Формула изобретения

1. Устройство для перемещения и укладки плоских деталей, включающее базовую плиту, подвижно установленные относительно нее по вертикали оси с зубчатыми венцами и со свободно смонтированными на них ведомыми и ведущими приводными шкивами, оги- 5 бающие последние гибкие приводные элементы, механизм их привода и установленные на базовой плите с возможностью зацепления с зубчатыми венцами рейки, отличающееся тем, что, с целью повышения точности позиционирования плоской детали при ее укладке на рабочую позицию, оно снабжено ведущими и ведомыми транспортирующими шкивами, установленными посредством шарикоподшипников на концах осеу, огибающими ведущие и ведомые транспортирующие шкивы гибкими транспортирующими элементами, смонтированным на базовой плите над гибкими транспортирующими элементами подвижным в вертикальной плоскости рычагом с упорами, закрепленными на торцевой поверхности каждого из1 ведущих транспортирующих шкивов смещенными относительно друг друга двумя штифтами, и установленным на торцовой поверхности каждого ведущего приводного шкива с возможностью взаимодействия с двумя штифтами ведущих транспортирующих шкивов ведущим, штифтом, при этом диаметр транспортирующих шкивов больше диаметра приводных шкивов, а штифты ведущих транспортирующих шкивов и ведущего приводного шкива обращены один к другому и установлены на одинаковом расстоянии от осей.

2, Устройство по п.1, отличающееся тем, что она снабжено вертикально установленными на нижней плоскости базовой плиты роликами, расположенными со смещением относительно нижних ветвей транспортирующих элементов и перегиба последних при прохождении их через ролики.

0

5

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения и укладки плоских деталей | 1982 |

|

SU1034336A1 |

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1046177A1 |

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1098876A2 |

| Устройство периодического действия для транспортирования плоских деталей | 1979 |

|

SU866939A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1980 |

|

SU929521A1 |

| Установка контроля базового среза полупроводниковых пластин | 1991 |

|

SU1771006A1 |

| Устройство для подачи обвязочной ленты | 1989 |

|

SU1712250A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Устройство для определения фрикционных свойств нитей | 1989 |

|

SU1730584A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ И СЧЕТА ДЕНЕЖНЫХ БИЛЕТОВ | 1999 |

|

RU2154597C1 |

Сущность изобретения: подвижно по вертикали относительно базовой плиты установлены оси 5 с зубчатыми венцами. 10 и со свободно смонтированными на них ведомыми и ведущими приводными шкивами 4 и 3. Шкивы огибают гибкие приводные элементы 2, Изобретение относится к транспортным системам и может быть использовано, например, в контрольно-измерительном оборудовании в полупроводниковом производстве, в частности в оборудовании для измерения параметров полупроводниковых пластин. Известено устройство периодического действия для транспортирования плоских деталей, содержащее базовую плиту с рабочей позицией, транспортируюимеющие механизм привода. На базовой плите установлены с возможностью зацепления с зубчатыми венцами 10 рейки 11. На концах осей 5 через шарикоподшипники установлены ведущие и ведомые транспортирующие шкивы 16 и 17, которые огибают гибкие , транспортирующие элементы в виде шнуров 18. На базовой плите над шнурами 18 смонтирован подвижный в вертикальной плоскости рычаг с упорами. На торцовой поверхности каждого из ведущих транспортирующих шкивов 16 закреплены смещенные относительно друг друга два штифта 21. На торцовой поверхности каждого ведущего приводного шкива 3 установлен с возможностью .взаимодействия со штифтами 21 ведущий, штифт 20. Диаметр шкивов 16 и 17 больше диаметра шкивов 3 и 4. Штифты 21 и 20 обращены один.к другому и установлены на одинаковом расстоянии от осей шкивов 16 и 3. 1 з.п.ф-лы, 4 ил. щие шнуры, огибающие шкивы, оси шкивов, привод транспортирующих шнуров, механизм подъема и опускания транспортирующих шнуров, выполненный из раздвижного приспособления и конических роликов, упоры периодического действия, выполненные в виде неуравновешенного и уравновешенного рычагов, установленных с возможностью качания, причем раздвижное приспособление выполнено в виде втулок, (Л 1 4 О ГО оо оо

фиг. f

Ъч-2,

±1

+

+

Bud A

sB

16

| Авторское свидетельство СССР №1015569, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для перемещения и укладки плоских деталей | 1982 |

|

SU1034336A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство СССР W 1332718, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-02—Подача