К

L

XI

х|

00

4

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Штамп для отбортовки | 1991 |

|

SU1819709A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для вырубки, вытяжки, пробивкии ОТбОРТОВКи | 1979 |

|

SU841727A1 |

| Устройство для автоматического набора на роторный вал листов роторного железа | 1961 |

|

SU144220A1 |

| Узел направления деформирующего пуансона штампа | 1989 |

|

SU1816529A1 |

| Штамп для пробивки и зачистки отверстий | 1982 |

|

SU1144747A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

Использование: обработка предварительно пробитых отверстий в листовом материале. Сущность: наличие в штампе втулки 4 с антифрикицонной шайбой 5, пружины 12, коромысла 11, штифтов и соответствующих отверстий 8 и пазов 7. обеспечивает заданное сложное взаимное перемещение рабочих элементов штампа при простом прямолинейном перемещении пуансоно- держателя. При этом отбортовка производится пуансоном 2 с дополнительной подачей материала в зону отбортовки с периферии отверстия нажимным пуансоном 3. Зил.

./

Изобретение относится к обработке металлов давлением, к обработке внутреннего контура с предварительно пробитым отверстием.

Известен способ формовки деталей с фланцем, где описывается устройство, в котором нажимное кольцо выжимает материал к центру, а отбортовочный пуансон формует борт увеличенной высоты. Устройство нельзя применить на механическом прессе. Цель - обеспечить возможность использования штампа в прессах простого действия, включая ручные.

Это достигается тем, что в штампе для отбортовки отверстий, содержащем матрицу, пуансонодержатель, закрепленный в нем отбортовочный пуансон, нажимной пуансон, охватывающий отбортовочный пуансон, имеется втулка, антифрикционная шайба, пружина, коромысло и штифты, в отбортовочном пуансоне перпендикулярно его продольной оси выполнено сквозное диаметральное, расширяющееся к периферии отверстие, в боковых стенках нажимного пуансона вблизи его торца, обращенного к пуансонодержателю, выполнены сквозные радиальные диаметрально расположенные байонетные пазы, при этом втулка охватывает нажимной пуансон, антифрикционная шайба установлена на ее торце, обращенным к зеркалу матрицы, в центральной части боковых стенок втулки выполнено два сквозных радиальных диаметрально расположенных винтовых паза, в боковых стенках втулки вблизи ее торца, обращенного к пуансонодержателю и расположенного с зазором относительно него, выполнены два сквозных радиально диаметрально расположенных отверстия прямоугольного сечения. Пружина размещена между пуансонодержателем и торцем нажимного пуансона, обращенного к пуансонодержателю. и охватывает отбортовочный пуансон, причем один торец пружины обращен к пуансонодержателю и его концевая часть закреплена в пуансонодержателе, а другой ее торец опирается на торец нажимного пуансона и его концевая часть закреплена во втулке, коромысло расположено в упомянутых сквозных радиальных отверстиях пуансонов и втулки с возможностью взаимодействия со стенками этих отверстий, а штифты закреплены в центральной части нажимного пуансона с возможностью их взаимодействия с винтовыми канавками охватывающей его втулки причем продольные оси штифтов расположены перпендикулярно продольной оси пуансонов.

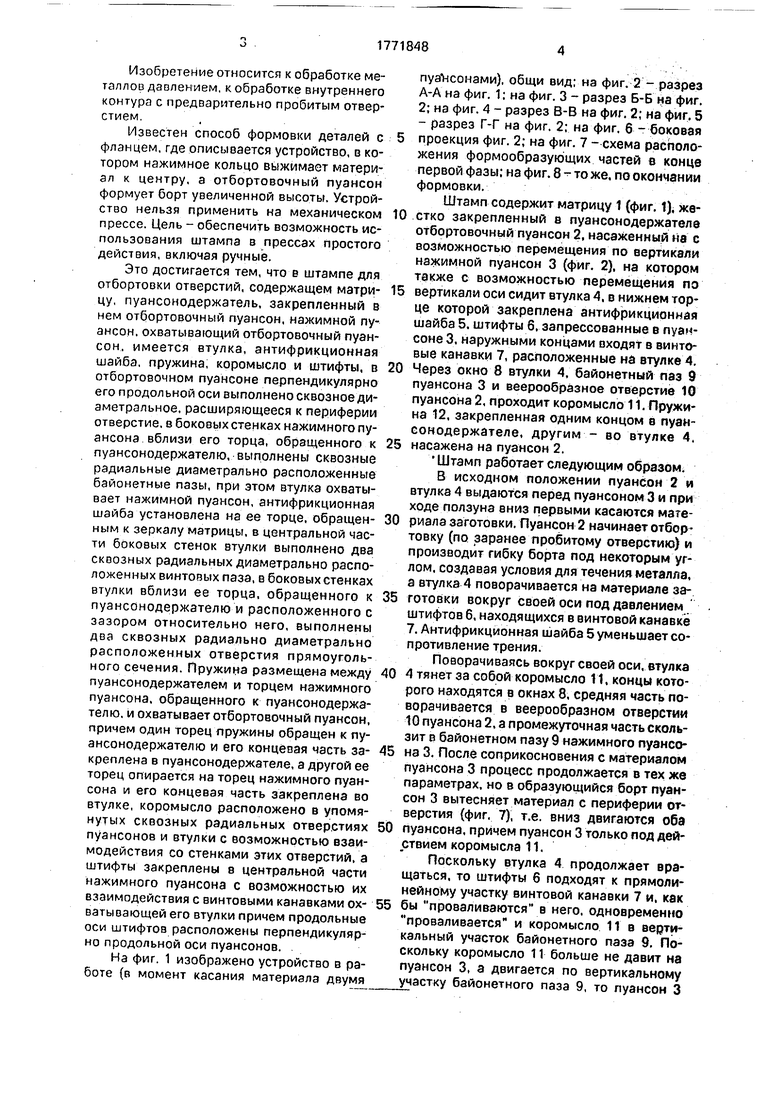

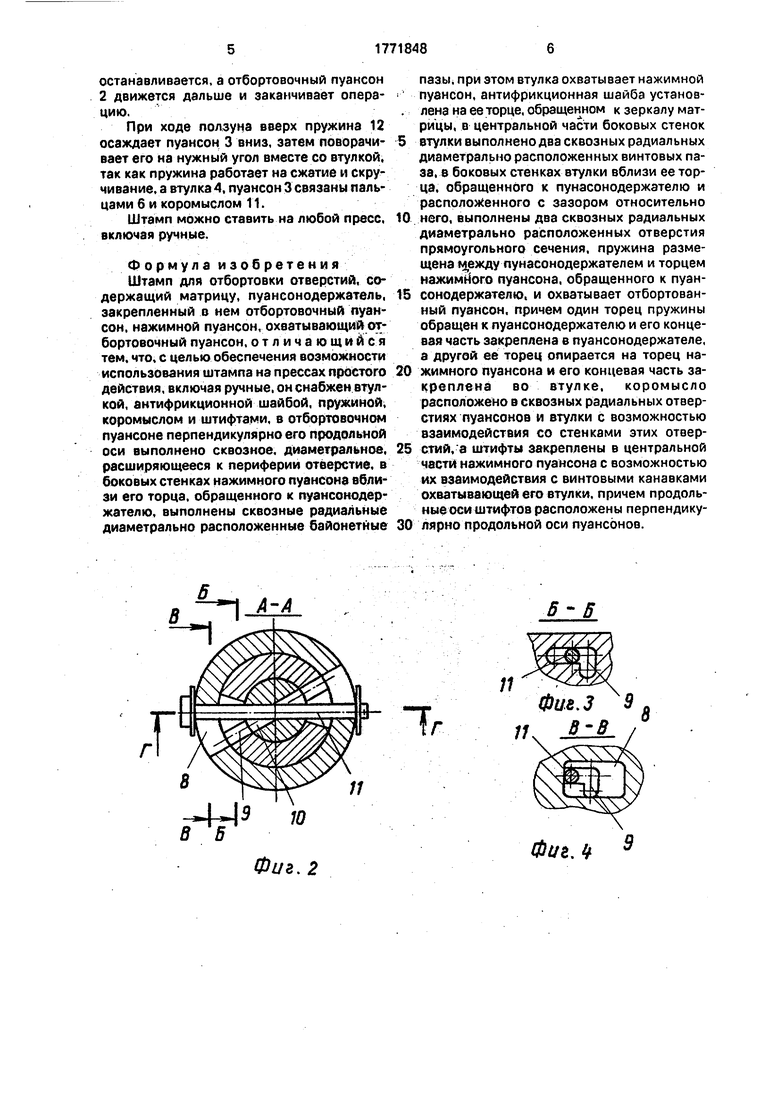

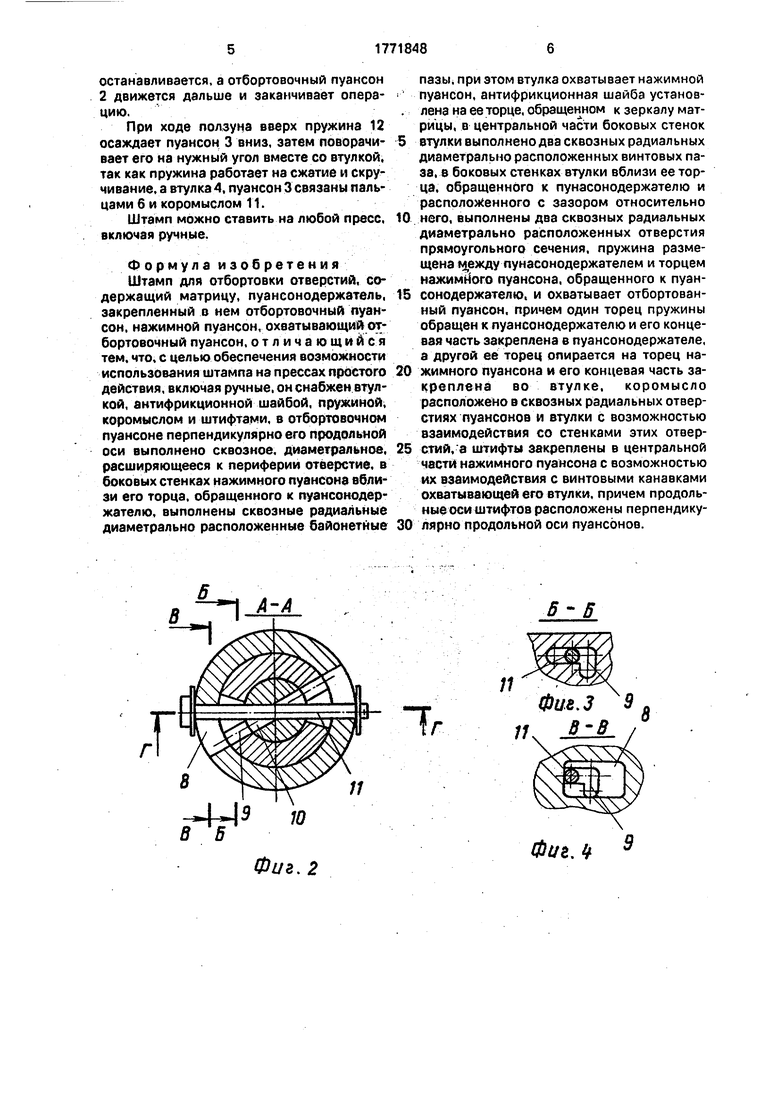

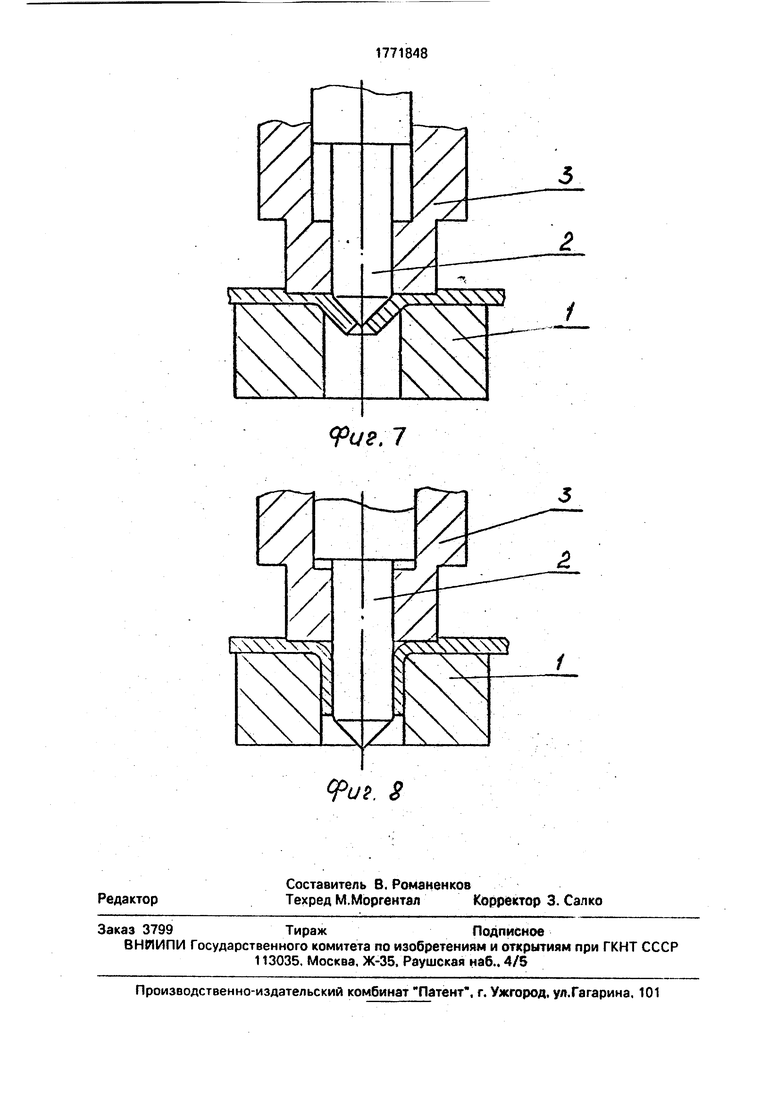

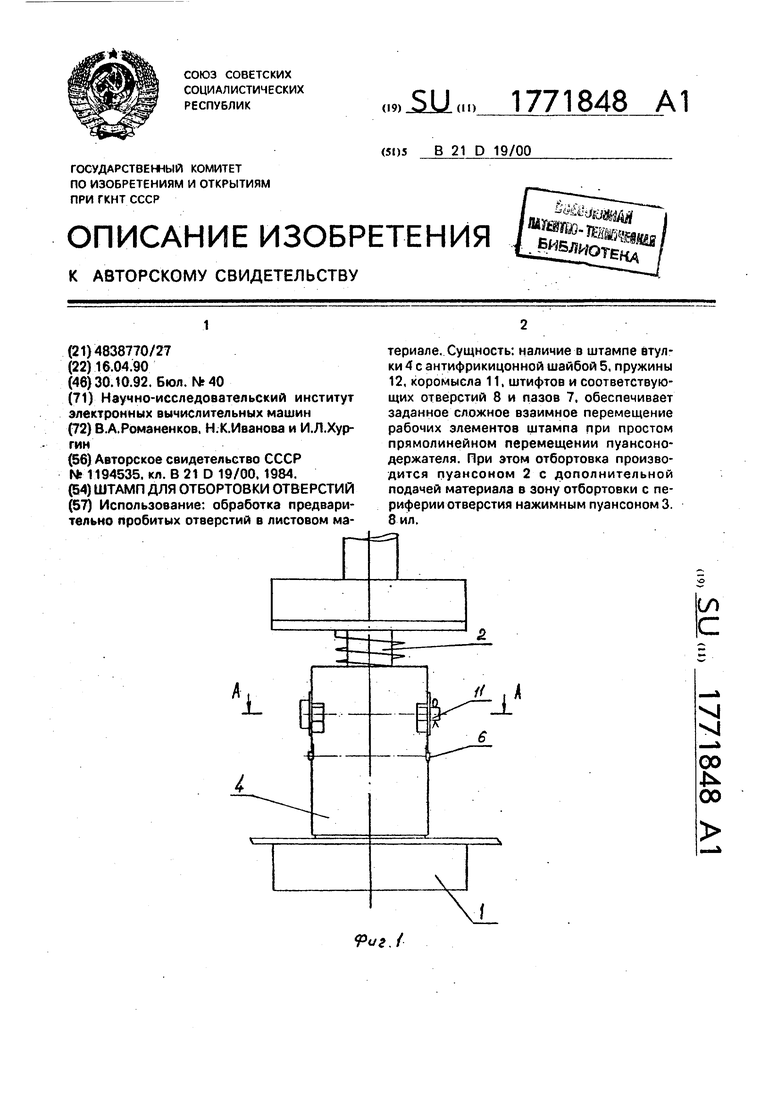

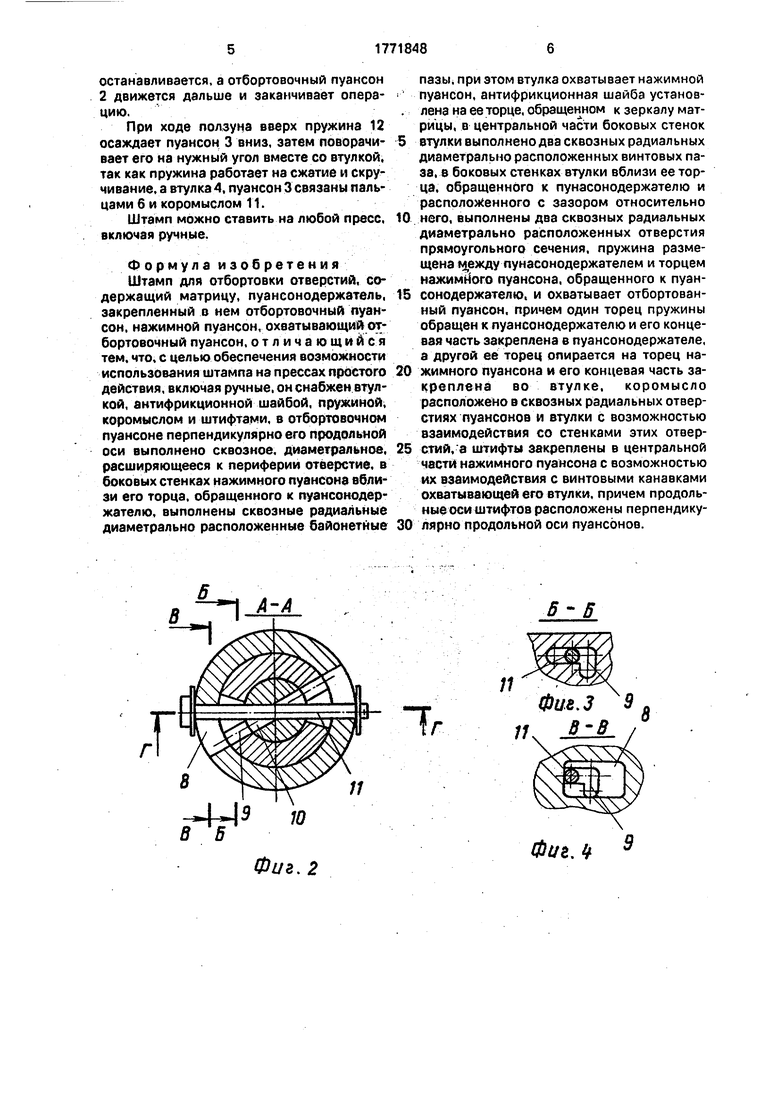

На фиг. 1 изображено устройство в работе (в момент касания материала двумя

пуансонами), общи вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - боковая

5 проекция фиг. 2; на фиг. 7 - схема расположения формообразующих частей в конце первой фазы; на фиг. 8 - то же, по окончании формовки.

Штамп содержит матрицу 1 (фиг. 1), же0 стко закрепленный в пуансонодержателе отбортовочный пуансон 2, насаженный на с возможностью перемещения по вертикали нажимной пуансон 3 (фиг. 2), на котором также с возможностью перемещения по

5 вертикали оси сидит втулка 4, в нижнем торце которой закреплена антифрикционная шайба 5. штифты б, запрессованные в пуансоне 3, наружными концами входят в винтовые канавки 7, расположенные на втулке 4.

0 Через окно 8 втулки 4, байонетный паз 9 пуансона 3 и веерообразное отверстие 10 пуансона 2, проходит коромысло 11. Пружина 12, закрепленная одним концом в пуансонодержателе, другим - во втулке 4.

5 насажена на пуансон 2.

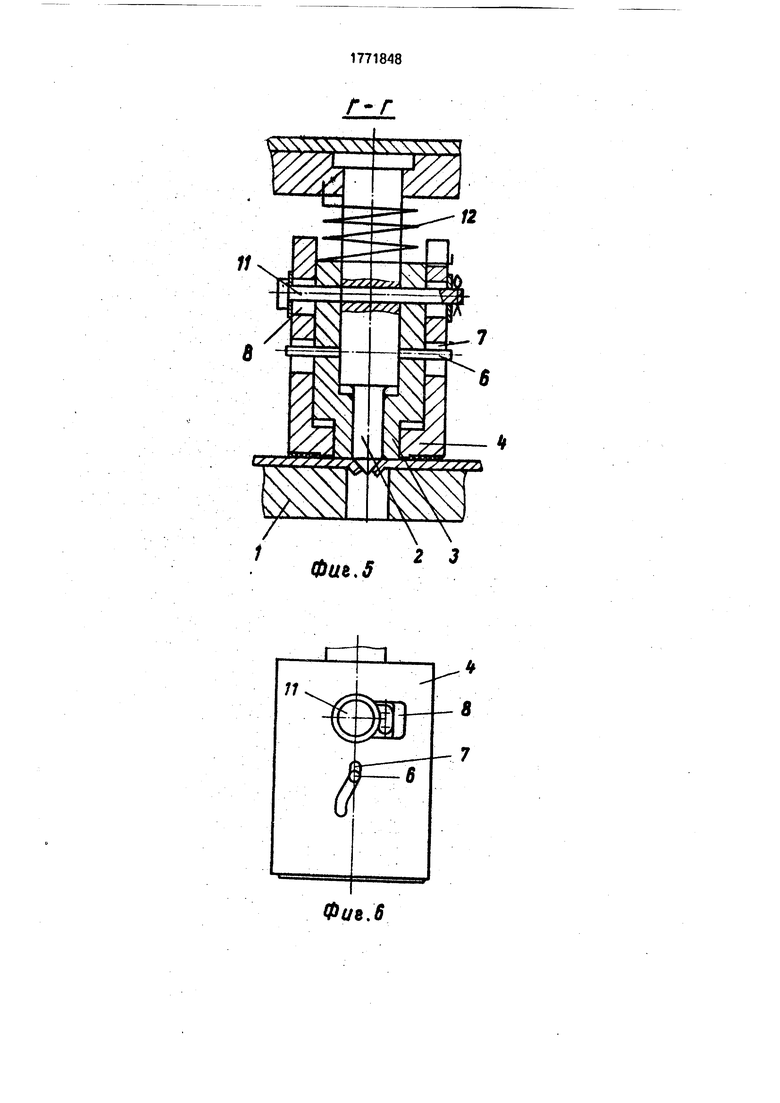

Штамп работает следующим образом. В исходном положении пуансон 2 и втулка 4 выдаются перед пуансоном 3 и при ходе ползуна вниз первыми касаются мате0 риала заготовки. Пуансон 2 начинает отбор- товку (по заранее пробитому отверстию) и производит гибку борта под некоторым углом, создавая условия для течения металла, а втулка 4 поворачивается на материале за5 готовки вокруг своей оси под давлением штифтов б, находящихся в винтовой канавке 7. Антифрикционная шайба 5 уменьшает сопротивление трения.

Поворачиваясь вокруг своей оси, втулка

0 4 тянет за собой коромысло 11, концы которого находятся в окнах 8, средняя часть поворачивается в веерообразном отверстии 10 пуансона 2, а промежуточная часть скользит в байонетном пазу 9 нажимного пуансо5 на 3. После соприкосновения с материалом пуансона 3 процесс продолжается в тех же параметрах, но в образующийся борт пуансон 3 вытесняет материал с периферии отверстия (фиг, 7), т.е. вниз двигаются оба

0 пуансона, причем пуансон 3 только под действием коромысла 11.

Поскольку втулка 4 продолжает вращаться, то штифты б подходят к прямолинейному участку винтовой канавки 7 и. как

5 бы проваливаются в него, одновременно проваливается и коромысло 11 в вертикальный участок байонетного паза 9. Поскольку коромысло 11 больше не давит на пуансон 3, а двигается по вертикальному участку байонетного паза 9, то пуансон 3

останавливается, а отбортовочный пуансон 2 движется дальше и заканчивает операцию.

При ходе ползуна вверх пружина 12 осаждает пуансон 3 вниз, затем поворачивает его на нужный угол вместе со втулкой, так как пружина работает на сжатие и скручивание, а втулка 4, пуансон 3 связаны пальцами 6 и коромыслом 11.

Штамп можно ставить на любой пресс, включая ручные.

Формула изобретения Штамп для отбортовки отверстий, содержащий матрицу, пуансонодержатель, закрепленный о нем отбортовочный пуансон, нажимной пуансон, охватывающий отбортовочный пуансон, отличающийся тем, что, с целью обеспечения возможности использования штампа на прессах простого действия, включая ручные, он снабжен втулкой, антифрикционной шайбой, пружиной, коромыслом и штифтами, в отбортовочном пуансоне перпендикулярно его продольной оси выполнено сквозное, диаметральное, расширяющееся к периферии отверстие, в боковых стенках нажимного пуансона вблизи его торца, обращенного к пуансонодер- жателю, выполнены сквозные радиальные диаметрально расположенные байонетные

А-А

гУ°

Фиг. 2

пазы, при этом втулка охватывает нажимной пуансон, антифрикционная шайба установ- лена на ее торце, обращенном к зеркалу матрицы, в центральной части боковых стенок

втулки выполнено два сквозных радиальных диаметрально расположенных винтовых паза, в боковых стенках втулки вблизи ее торца, обращенного к пунасонодержателю и расположенного с зазором относительно

него, выполнены два сквозных радиальных диаметрально расположенных отверстия прямоугольного сечения, пружина размещена между пунасонодержателем и торцем нажимного пуансона, обращенного к пуансонодержателю, и охватывает отбортованный пуансон, причем один торец пружины обращен к пуансонодержателю и его концевая часть закреплена в пуансонодержателе, а другой ее торец опирается на торец нажимного пуансона и его концевая часть закреплена во втулке, коромысло расположено в сквозных радиальных отверстиях пуансонов и втулки с возможностью взаимодействия со стенками этих отверстий, а штифты закреплены в центральной части нажимного пуансона с возможностью их взаимодействия с винтовыми канавками охватывающей его втулки, причем продольные оси штифтов расположены перпендикулярно продольной оси пуансонов.

В- 6

Тг

Фиг. 4

Ok

Фие.7

| Способ формовки деталей с фланцем | 1984 |

|

SU1194535A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-10-30—Публикация

1990-04-16—Подача