(54) ШТАМП СОВМЕШЕННОГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для деформирования листовых заготовок | 1981 |

|

SU1013033A1 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1999 |

|

RU2176942C2 |

| Гибочный штамп для получения скобообразных деталей | 1981 |

|

SU995986A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ПАЗОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 1971 |

|

SU426731A1 |

| Штамп для чистовой вырубки | 1977 |

|

SU662207A1 |

| Штамп для гибки штучных заготовок | 1982 |

|

SU1060273A2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СКОБООБРАЗНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2047406C1 |

1

Изобретение относится к обработке металлов давлением, в частности, к технелогической оснастке для гибки и формовки удлиненных изогнутых по радиусу деталей корытообразного сечения, имеюндих на основании выступы и впадины.

Известен штамп совмещенного действия, содержащий смонтированные на подвижной и неподвижной плитах основание и дополнительные формообразующие инструменты I.

На таком штампе можно производить одновременно гибку и формовку впадин и выступов, .продольные оси которых параллельны направлению рабочего хода штампа, изготовить же детали с расположением выступов и впадин, требующих перемещения соответствующих формообразующих инструментов под углом к направлению рабочего хода штампа, на данном штампе невозможно.

Этого недостатка лишена конструкция штампа, являющаяся наиболее близкой по технической сущности и достигаемому эффекту к предложенной и содержащаяпуансон, неподвижно закрепленный на подвижной плите, и смонтированные на неподвижной плите отбортовочную матрицу, выталкиватель, дополнительный формообразующий инструмент и клин, сообщающий перемещение дополнительному гибочному инструменту.

Отбортовочная матрица жестко связана с неподвижной плитой, выталкиватель выполнен с рабочей поверхностью, соответствующей поверхности рабочего торца пуансона, дополнительный формообразующий инструмент размещен в направляющем отверстии выталкивателя под углом к оси штампа с возможностью относительного перемещения, а клин установлен в полости выталкивателя 2.

Недостатком этого щтампа является невысокая долговечность выталкивателя, ослабленного сквозной полостью, при изго 5 товлении узких деталей корытообразного сечения.

Целью изобретения является повыщение долговечности выталкивателя при изготовлении узких деталей корытообразного профиля.

С этой целью в штампе совмещенного действия, содержащем неподвижно закрепленный на подвижной плите пуансон и смонтированные на неподвижной плите жестко

связанную с последней отбортовочную матрицу и выталкиватель с рабочей поверхностью, соответствующей поверхности рабочего/горца пуансона, а также дополнительный формообразующий инструмент, размещенный в направляющем отверстии выталкивателя под углом к оси штампа с возможностью относительного перемещения при взаимодействии с клином, установленным в полости выталкивателя, в отбортовочной матрице выполнено окно, полость выталкивателя выполнена в виде окна, сопряженного с окном отбортовочной матрицы, а клин смонтирован в выталкивателе с возможностью совместного перемещения, ограниченного поверхностями окна отбортовочной матрицы.

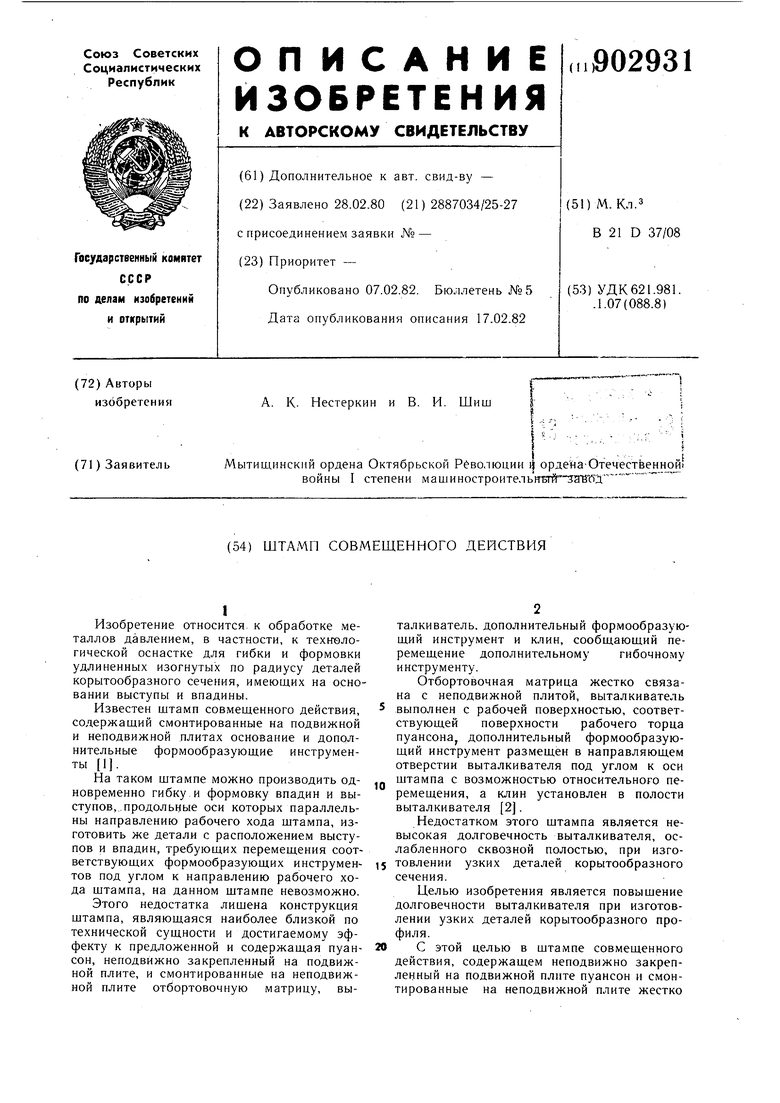

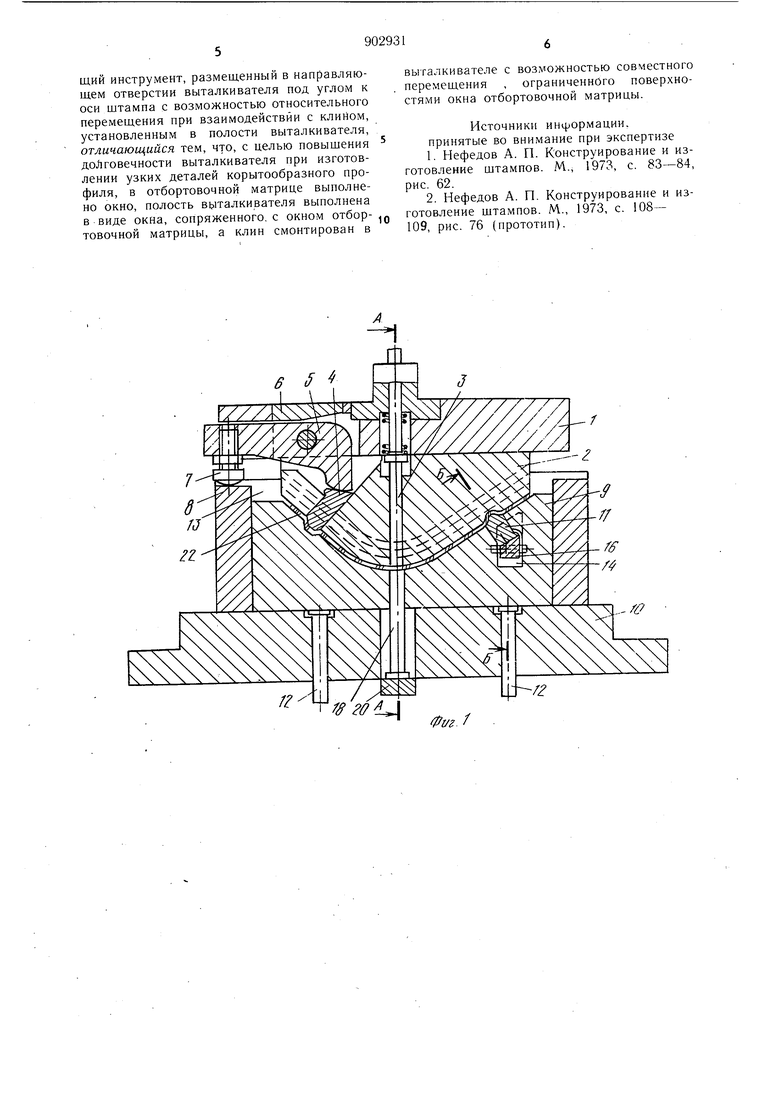

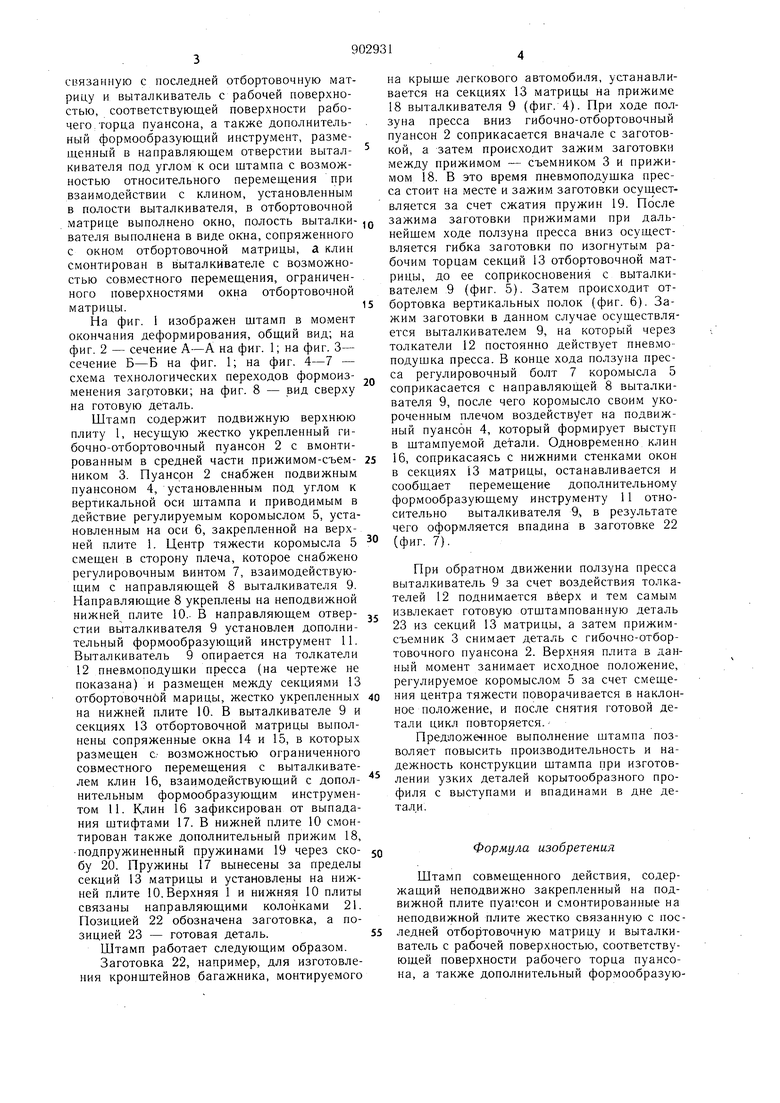

На фиг. 1 изображен штамп в момент окончания деформирования, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3- сечение Б-Б на фиг. 1; на фиг. 4-7 - схема технологических переходов формоизменения загртовки; на фиг. 8 - вид сверху на готовую деталь.

Штамп содержит подвижную верхнюю плиту 1, несущую жестко укрепленный гибочно-отбортовочный пуансон 2 с вмонтированным в средней части прижимом-съемНИКОМ 3. Пуансон 2 снабжен подвижным пуансоном 4, установленным пОд углом к вертикальной оси штампа и приводимым в действие регулируемым коромыслом 5, установленным на оси б, закрепленной на верхней плите 1. Центр тяжести коромысла 5 смещен в сторону плеча, которое снабжено регулировочным винтом 7, взаимодействующим с направляющей 8 выталкивателя 9. Направляющие 8 укреплены на неподвижной нижней плите 10.. В направляющем отверстии выталкивателя 9 установлен дополнительный формообразующий инструмент 11. Выталкиватель 9 опирается на толкатели 12 пневмоподушки пресса (на чертеже не показана) и размещен между секциями 13 отбортовочной марицы, жестко укрепленных на нижней плите 10. В выталкивателе 9 и секциях 13 отбортовочной матрицы выполнены сопряженные окна 14 и 15, в которых размещен с.- возможностью ограниченного совместного перемещения с выталкивателем клин 16, взаимодействующий с дополнительным формообразующим инструментом 11. Клин 16 зафиксирован от выпадания штифтами 17. В нижней плите 10 смонтирован также дополнительный прижим 18, -подпружиненный пружинами 19 через скобу 20. Пружины 17 вынесены за пределы секций 13 матрицы и установлены на нижней плите 10. Верхняя 1 и нижняя 10 плиты связаны направляющими колонками 21. Позицией 22 обозначена заготовка, а позицией 23 - готовая деталь. Штамп работает следующим образом. Заготовка 22, например, для изготовления кронштейнов багажника, монтируемого

на крыше легкового автомобиля, устанавливается на секциях 13 матрицы на прижиме 18 выталкивателя 9 (фиг. 4). При ходе ползуна пресса вниз гибочно-отбортовочный пуансон 2 соприкасается вначале с заготовкой, а затем происходит зажим заготовки между прижимом - съемником 3 и прижимом 18. В это время пневмоподушка пресса стоит на месте и зажим заготовки осуц1,ествляется за счет сжатия пружин 19. После зажима заготовки прижимами при дальнейшем ходе ползуна пресса вниз осуществляется гибка заготовки по изогнутым рабочим торцам секций 13 отбортовочной матрицы, до ее соприкосновения с выталкивателем 9 (фиг. 5). Затем происходит отбортовка вертикальных полок (фиг. 6). Зажим заготовки в данном случае осуществляется выталкивателем 9, на который через толкатели 12 постоянно действует пневмо-подушка пресса. В конце хода ползуна пресса регулировочный болт 7 коромысла 5 соприкасается с направляющей 8 выталкивателя 9, после чего коромысло своим укороченным плечом воздействует на подвижный пуансон 4, который формирует выступ в штампуемой детали. Одновременно клин 16, соприкасаясь с нижними стенками окон в секциях 13 матрицы, останавливается и сообщает перемещение дополнительному формообразующему инструменту 11 относительно выталкивателя 9. в результате чего оформляется впадина в заготовке 22 (фиг. 7).

При обратном движении ползуна пресса выталкиватель 9 за счет воздействия толкателей 12 поднимается вверх и тем са.мым извлекает готовую отштампованную деталь 23 из секций 13 матрицы, а затем прижимсъемник 3 снимает деталь с гибочно-отбортовочного пуансона 2. Верхняя плита в данный момент занимает исходное положение, регулируемое коромыслом 5 за счет смещения центра тяжести поворачивается в наклонное положение, и после снятия готовой детали цикл повторяется.

Предложенное выполнение штампа позволяет повысить производительность и надежность конструкции штампа при изготовлении узких деталей корытообразного профиля с выступами и впадинами в дне детали.

Формула изобретения

Штамп совмещенного действия, содержащий неподвижно закрепленный на подвижной плите пуансон и смонтированные на неподвижной плите жестко связанную с последней отбортовочную матрицу и выталкиватель с рабочей поверхностью, соответствующей поверхности рабочего торца пуансона, а также дополнительный формообразующий инструмент, размещенный в направляющем отверстии выталкивателя под углом к оси штампа с возможностью относительного перемещения при взаимодействии с клином, установленным в полости выталкивателя, отличающийся тем, что, с целью повышения долговечности выталкивателя при изготовлении узких деталей корытообразного профиля, в отбортовочной матрице выполнено окно, полость выталкивателя выполнена в виде окна, сопряженного, с окном отбортовочной матрицы, а клин смонтирован в

выталкивателе с возможностью совместного перемещения , ограниченного поверхностями окна отбортовочной матрицы.

Источники информации, принятые во внимание при экспертизе

fZ

20 fff

11

У/7////М 1б

Ж

Ж

Фиг. ff

S

Фиг. 7

Авторы

Даты

1982-02-07—Публикация

1980-02-28—Подача