(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1989 |

|

SU1660826A1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

Использование: в области машиностроения для клепки композиционных материалов. Сущность изобретения: при использовании крепежного элемента, состоящего из полупустотелой заклепки и под- кладной шайбы, на рабочем торце последней выполняют кольцевую выемку, соединяемую сквозным отверстием с противоположной от рабочего торца стороной. Площадь кольцевой выемки рассчитывают по определенной зависимости. Предлагаемый способ позволяет расширить технологические возможное™, уменьшить вес силовой точки и устранить возможность брака при фиксации подкладкой шайбы. 5 ил.

Изобретение относится к клепально- сборочным работам и может быть использбс вано во всех отраслях народного хозяйства для получения высококачественных заклепочных соединений, преимущественно HaL пакетах, содержащих детали из полимерных волокнистых композиционных матери- алов.

Известен способ клепки смешанных па- кетов, преимущественно содержащих дет| ли из волокнистых композиционных материалов, при котором в пакете образуют отверстие, в него беззазорно устанавяивИ 1 ют заклепку с глухой полостью, заполнен-1 ной вязкой средой, на выступающую часть стержня заклепки размещают подкладную шайбу, после чего осуществляют образова- ние замыкающей головки заклепки за два перехода.

Недостатком известного способа клеп- ки является то, что подкладная шайба вы-:

демЬ.

полняет только однозначную функцию - на э сГпе образования замыкающей головки предотвращает дробление упрочняющих волокон в детали из волокнистого компози- цйШнШГма рЖлаТ

Известен также способ клепки, при котором в смешайноКГпакетеГсодержащем де- таль из волокнистого композиционного материала , образуют отверстие, далее про- извбдИт р аз да чу бЖл Дной шайбы, затем осуществляют ее фиксацию с помощью адгезионной прослойки на поверхности детали йз волок нистого композиционного материала, выполняют разгрузку подкладной шайбы, после чего в отверстие пакета устанавливают закНёТГк Гй1 производят клепку за два перехода.

К недостатку известного способа следует отнести возможный непроклей при фиксации подкладной шайбы на поверхности детали из волокнистого композиционного

х| 00

N

W

о

00

материала. Последнее снижает эффективность процесса фиксации шайбы на поверхности детали и, как следствие, может вызвать уменьшение прочностных характеристик соединения до величин, которые соответствуют способу клепки, не предусматривающему фиксацию подкладной шайбы.

ЦелЫЬ изобретения является повышение надежности соединения за счет повышения качествами прочностных свойств клеевой прослойки между взаимообращенными поверхностями подкладной шайбы и соответствующей детали пакета из композиционного материала.

Это достигается тем, что в способе клепки, при котором в смешанном пакете, содержащем деталь из волокнистого композиционного материала, образуют отверстие, дале е производят раздачу подкладной шайбы, осуществляют ее фиксацию с помощью клеевой прослойки на поверхности детали из волокнистого композиционного материала, выполняют разгрузку подкладной шайбы, затем в отверстие пакета устанавливают заклепку и производят клепку за два перехода, перед раздачей отверстия в подкладной шайбе на ее опорной поверхности выполняют кольцевую выемку, на противоположной - торце - сквозные отверстия для соединения полости выемки с атмосферой, при нанесении клеящего вещества на опорную поверхность подкладной шайбы заполняют весь объем полости выемки, а площадь кольцевой выемки определяют из выражения:

Fb (I-K)где u P - расчетная величина потери передаваемого усилия подкладной шайбой от непроклея;

Рь - площадь кольцевой выемки;

т- предел прочности клеевой прослойки на сдвиг;

К - эмпирический коэффициент, учитывающий возможность непроклея.

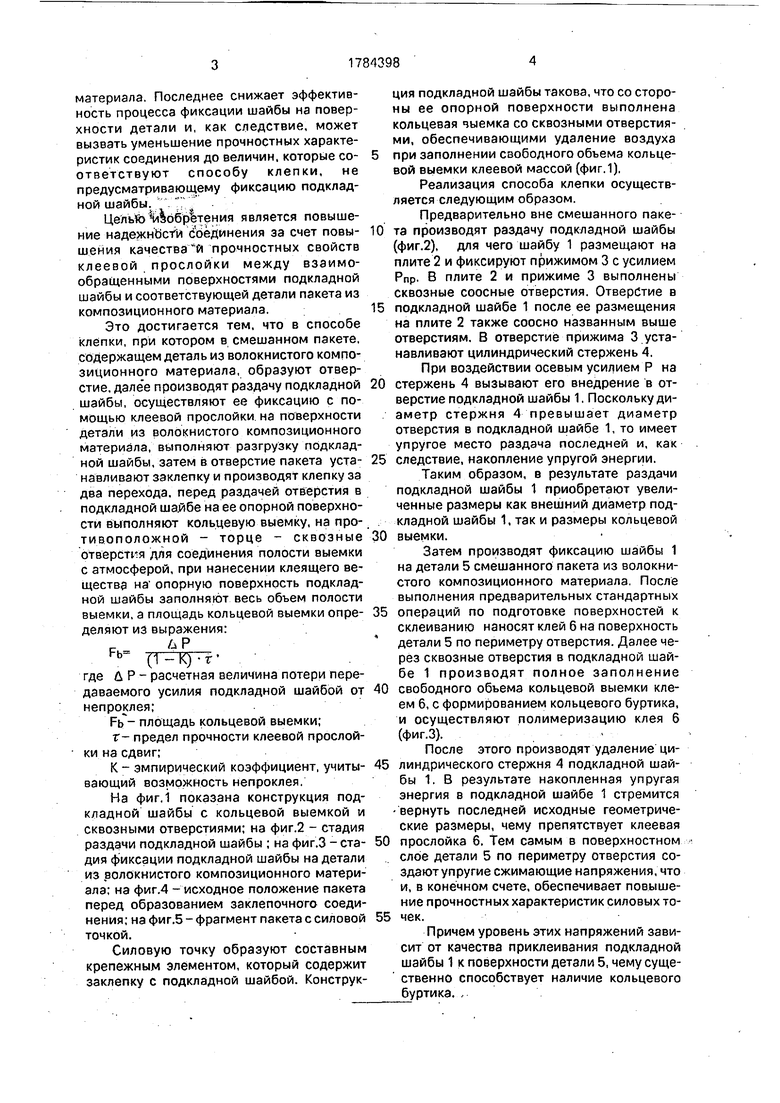

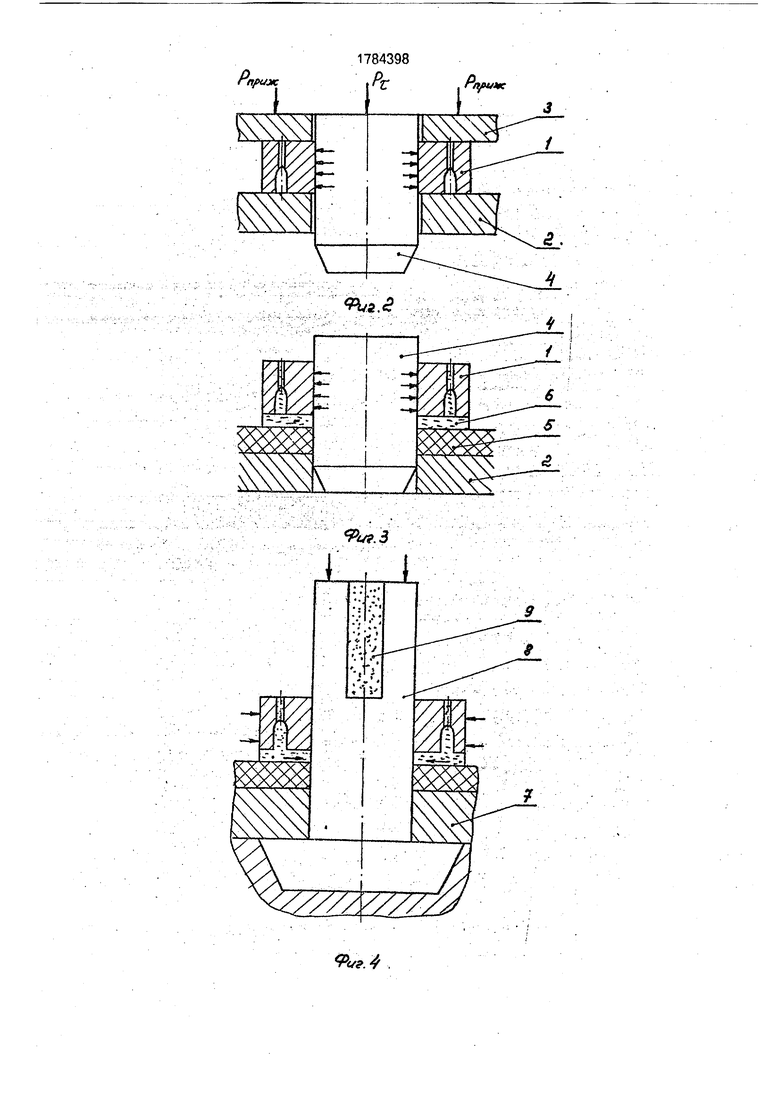

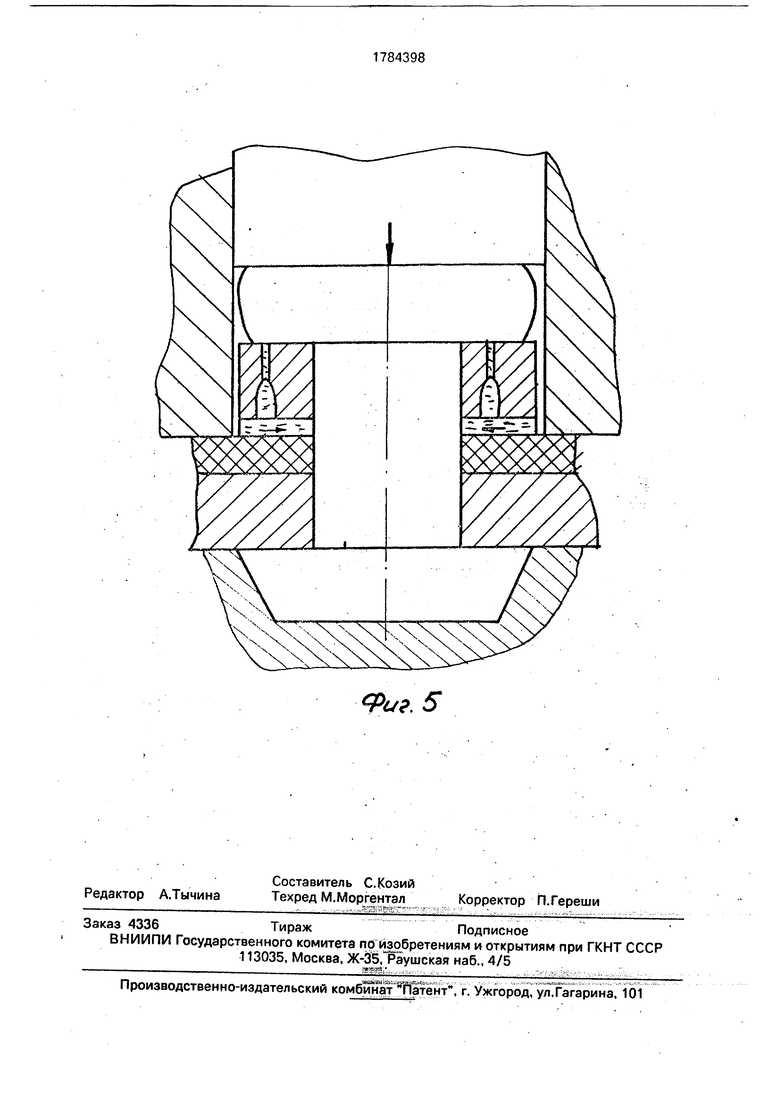

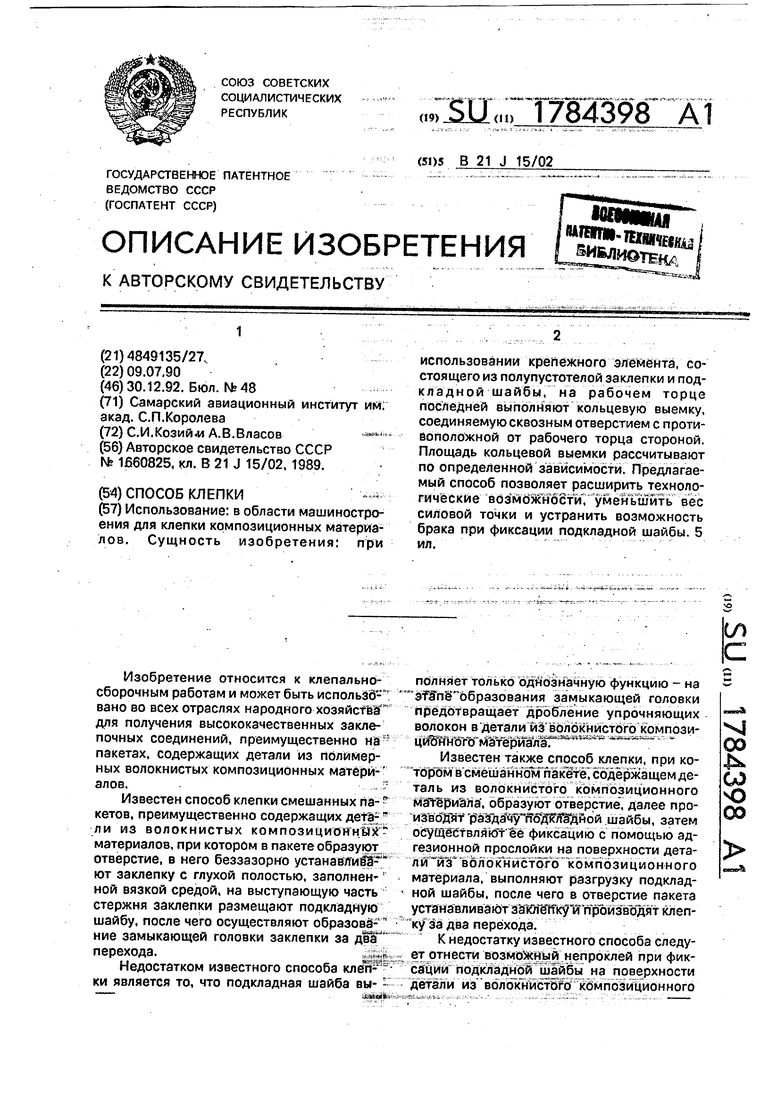

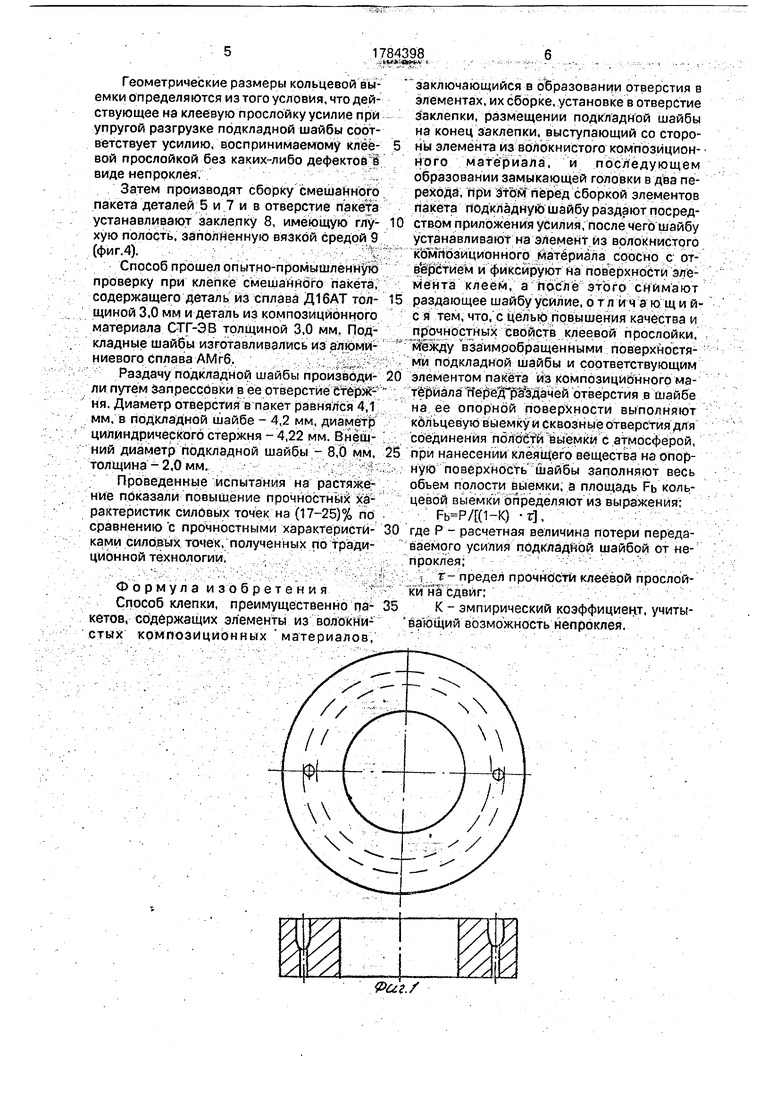

На фиг.1 показана конструкция подкладной шайбы с кольцевой выемкой и сквозными отверстиями; на фиг.2 - стадия раздачи подкладной шайбы ; на фиг.З - стадия фиксации подкладной шайбы на детали из волокнистого композиционного материала; на фиг.4 - исходное положение пакета перед образованием заклепочного соединения; на фиг.5 - фрагмент пакета с силовой точкой.

Силовую точку образуют составным крепежным элементом, который содержит заклепку с подкладной шайбой. Конструкция подкладной шайбы такова, что со стороны ее опорной поверхности выполнена кольцевая чыемка со сквозными отверстиями, обеспечивающими удаление воздуха

при заполнении свободного объема кольцевой выемки клеевой массой (фиг.1),

Реализация способа клепки осуществляется следующим образом.

Предварительно вне смешанного паке0 та производят раздачу подкладной шайбы (фиг.2), для чего шайбу 1 размещают на плите 2 и фиксируют прижимом 3 с усилием Рпр. В плите 2 и прижиме 3 выполнены сквозные соосные отверстия. Отверстие в

5 подкладной шайбе 1 после ее размещения на плите 2 также соосно названным выше отверстиям. В отверстие прижима 3 устанавливают цилиндрический стержень 4. При воздействии осевым усилием Р на

0 стержень 4 вызывают его внедрение в отверстие подкладной шайбы 1. Поскольку диаметр стержня 4 превышает диаметр отверстия в подкладной шайбе 1, то имеет упругое место раздача последней и, как

5 следствие, накопление упругой энергии.

Таким образом, в результате раздачи подкладной шайбы 1 приобретают увеличенные размеры как внешний диаметр подкладной шайбы 1, так и размеры кольцевой

0 выемки.

Затем производят фиксацию шайбы 1 на детали 5 смешанного пакета из волокнистого композиционного материала. После выполнения предварительных стандартных

5 операций по подготовке поверхностей к склеиванию наносят клей 6 на поверхность детали 5 по периметру отверстия. Далее через сквозные отверстия в подкладной шайбе 1 производят полное заполнение

0 свободного объема кольцевой выемки клеем 6, с формированием кольцевого буртика, и осуществляют полимеризацию клея 6 (фиг.З).

После этого производят удаление ци5 линдрического стержня 4 подкладной шайбы 1. В результате накопленная упругая энергия в подкладной шайбе 1 стремится вернуть последней исходные геометрические размеры, чему препятствует клеевая

0 прослойка 6. Тем самым в поверхностном слое детали 5 по периметру отверстия создают упругие сжимающие напряжения, что и, в конечном счете, обеспечивает повышение прочностных характеристик силовых то5 чек.

Причем уровень этих напряжений зависит от качества приклеивания подкладной шайбы 1 к поверхности детали 5, чему существенно способствует наличие кольцевого буртика. ,

Геометрические размеры кольцевой выемки определяются из того условия, что действующее на клеевую прослойку усилие при упругой разгрузке подкладной шайбы соответствует усилию, воспринимаемому клее- вой прослойкой без каких-либо дефектов 8 виде непроклея.

Затем производят сборку смешанного пакета деталей 5 и 7 и в отверстие пакета устанавливают заклепку 8, имеющую глу- хую полость, заполненную вязкой средой 9 (фиг.4).

Способ прошел опытно-промышленную проверку при клепке смешанного пакета, содержащего деталь из сплава Д16АТ тол- щиной 3,0 мм и деталь из композиционного материала СТГ-ЭВ толщиной 3,0 мм. Подкладные шайбы изготавливались из алюминиевого Сплава АМгб.

Раздачу подкладной шайбы производи- ли путем запрессовки в ее отверстие Стержня. Диаметр отверстия в пакет равнялся 4,1 мм. в подкладной шайбе - 4,2 мм, диаметр цилиндрического стержня - 4,22 мм. Внешний диаметр подкладной шайбы - 8,0 мм. толщина - 2,0 мм.

Проведенные испытания на растяжение показали повышение прочностных характеристик силовых точек на (17-25)% по сравнению с прочностными характеристи- ками силовых точек, полученных по традиционной технологии,

Формул а изобретени я Способ клепки, преимущественно па- кетов, содержащих элементы из волокни-1 стых композиционных материалов,

заключающийся в образовании отверстия в элементах, их сборке, установке в отверстие з аклепки, размещении подкладной шайбы на конец заклепки, выступающий со стороны элемента из волокнистого композиционного материала, и последующем образовании замыкающей головки в два перехода, при этом перед сборкой элементов пакета подкладную шайбу раздают посредством приложения усилия, после чего шайбу устанавливают на элемент из волокнистого (1озиционного материала соосно с отверстием и фиксируют на поверхности элемента клеем, а после этого снимают раздающее шайбу усилие, отличающий- с я тем, что, с целью повышения качества и

Личностных свойств клеевой прослойки, между Ъзаимробращенными поверхностями подкладной шайбы и соответствующим элементом пакета из композиционного материала Т| еред рШдачей отверстия в шайбе на ее опорной поверхности выполняют кблъцевую выемку и сквозные отверстия для соединения полости выемки с атмосферой, при нанесении клеящего вещества на опорную поверхность шайбы заполняют весь объем полости выемки, а площадь Рь кольцевой выемки определяют из выражения;

(1-К) т,

где Р - расчетная величина потери передаваемого усилия подкладной шайбой от не- проклея; , t- предел прочности клеевой прослойТси на сдвиг;

К - эмпирический коэффициент, учиты вающий возможность непроклея.

Фиг./

«Ь

Sh

§

Ј

Фиг. 5

| Способ клепки | 1989 |

|

SU1660825A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-09—Подача