1

(21)4924969/27 (22)03.04.91 (46)30.12.92. Бюл. № 48

(71)Самарский авиационный институт им.акад. С.П.Королева

(72)С.И.Козий, В.Ф.Мануйлов и Т.Б.Козий

(56)Авторское свидетельство СССР

№ 829308, кл. В 21J 15/02, 1981.

(54) СПОСОБ КЛЕПКИ.V-(57)Использование. клепально-сборочные работы, клепка конструкций с элементами из волокнистых композиционных материа; лов. Сущность изобретения: в пакете выполняют отверстие и устанавливают в него заклепку с осевым цилиндрическим углублением на конце стержня. Углубление выполнено двухступенчатым с глубиной меньшей ступени ОдО-о1), где h - высота

замыкающей головки; d - диаметр меньшей ступени; D - диаметр большей ступени. На выступающий конец стержня заклепки устанавливают подкладное кольцо. После фиксациипакетаприкладываютдеформирующее усилие к площадке между ступенями с заполнением полости меньшей ступени пластически деформированным упрочненным материалом заклепки. На втором этапе образования замыкающей головки деформирующее усилие прикладывают к торцу стержня заклепки. Способ обеспечивает повышение прочностных характеристик силовой точки за счет деформационного упрочнения материала заклепки в области замыкающей головки, снижение веса соединения за счет уменьшения веса и высоты замыкающей головки. 5 ил. сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

Изобретение относится к клепально- сборочным работам, преимущественно к клепке конструкций, содержащих смешанные пакеты, и может быть использовано во всех отраслях народного хозяйства, где требуется клепка конструкций с элементами из волокнистых композиционных материалов.

Известен способ клепки, заключающийся в образовании отверстия в пакете, установке в него заклепки, фиксации пакета и последующей клёпке путем осевого сжатия выступающей над пакетом части стержня заклепки.

Известный способ клепки не применим для конструкций, содержащих элементы из

,«Й« А

,

волокнистых композиционных материалов, из-за неуправляемой раздачи стержня на толщине пакета, что вызывает разрушение элемента из волокнистого композиционного материала.

Известен также способ клепки преимущественно пакетов, содержащих элементы из волокнистых композиционных материа- лов, заключающийся в образовании отверстия в пакете, размещении в нем заклепки с осевым цилиндрическим углублением на конце стержня, установке на выступающей части стержня подкладного кольца, фиксации пакета с последующим формированием

Ч| 00

Сл

о ю

замыкающей головки путем приложения деформирующего усилия за два этапа.

Этот способ клёпки имеет т&Гй е доста- ток, что образование замыкающей головки заклепки сопряжено с утонением стенок цилиндрического углубления, поэтому возможны заниженные прочностные характеристики соединения на отрыв.

Целью изобретения является повышение прочнбстных характеристик иловой точки на отрыв за счет дефо афюнного угГрочнения материала заклепки в области замыкающей головки.

Поставленная цель достигается тем, чтб в способе клепки преимущественно пакетов, содержащих элементы из волокнистых композиционных материалов, по которому образуют отверстие в пакете, размещают в нем заклепку с осевым цилиндрическим углублением на конце стержня, устанавливают на выступающей части стержня подкладное кольцо, фиксируют пакет с последующим формированием замыкающей головки путем приложения деформирующего усилия за два этапа, углубление на конце стержня заклепки выполняют двухступенчатым с глубиной меньшей ступени, определяемой по формуле

D2/(D2-d2).

где h - высота замыкающей головки;

d - диаметр меньшей ступени;

D - диаметр большей ступени, деформирующее усилие на первом этапе формирования замыкающей головки прикладывают к площадке между ступенями с заполнением полости меньшей ступени материалом заклепки, а на втором этапе - к торцу стержня заклепки.

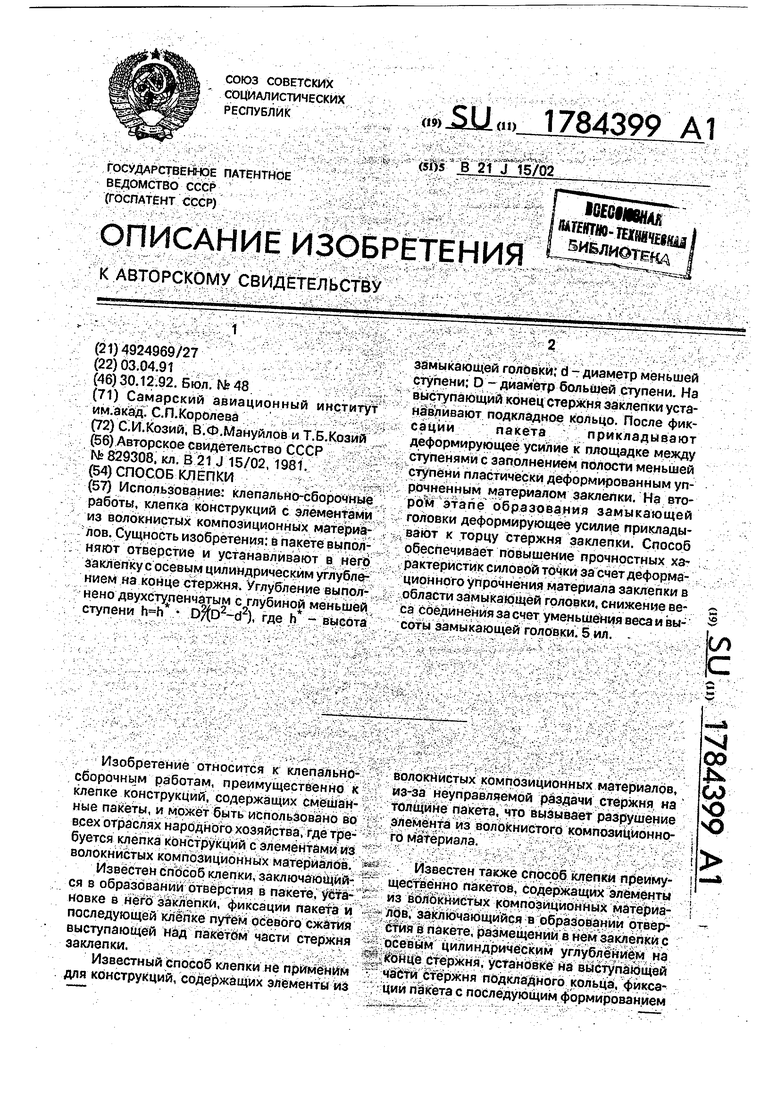

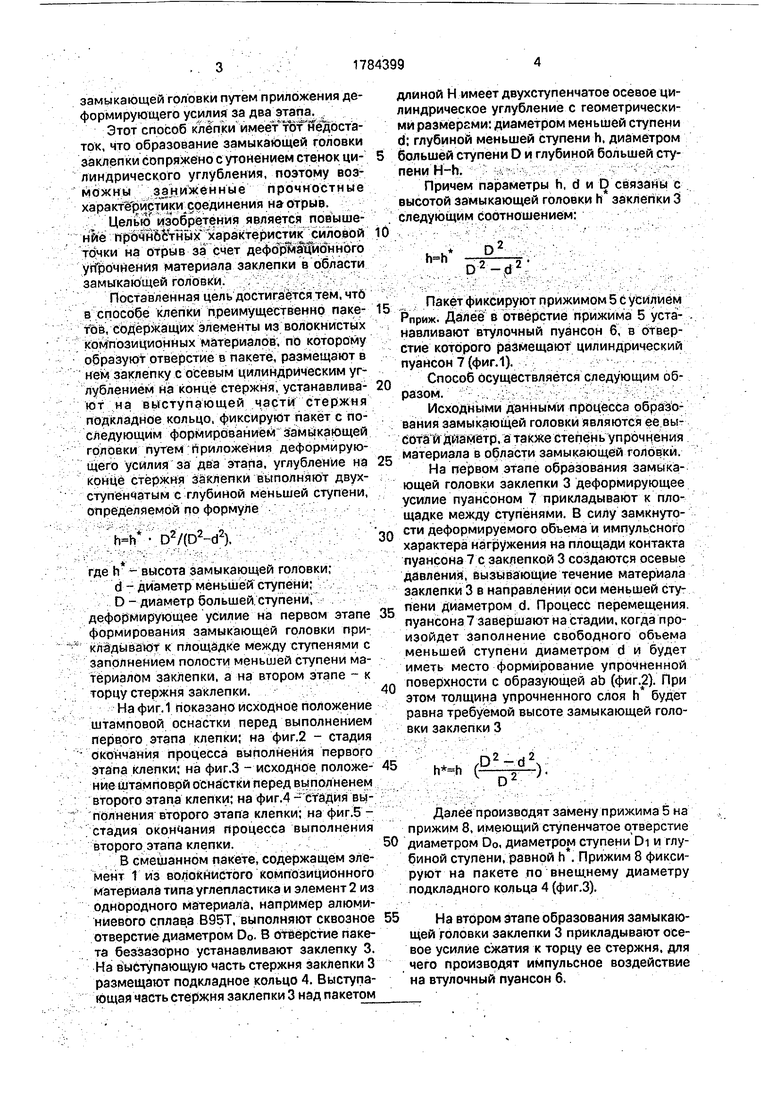

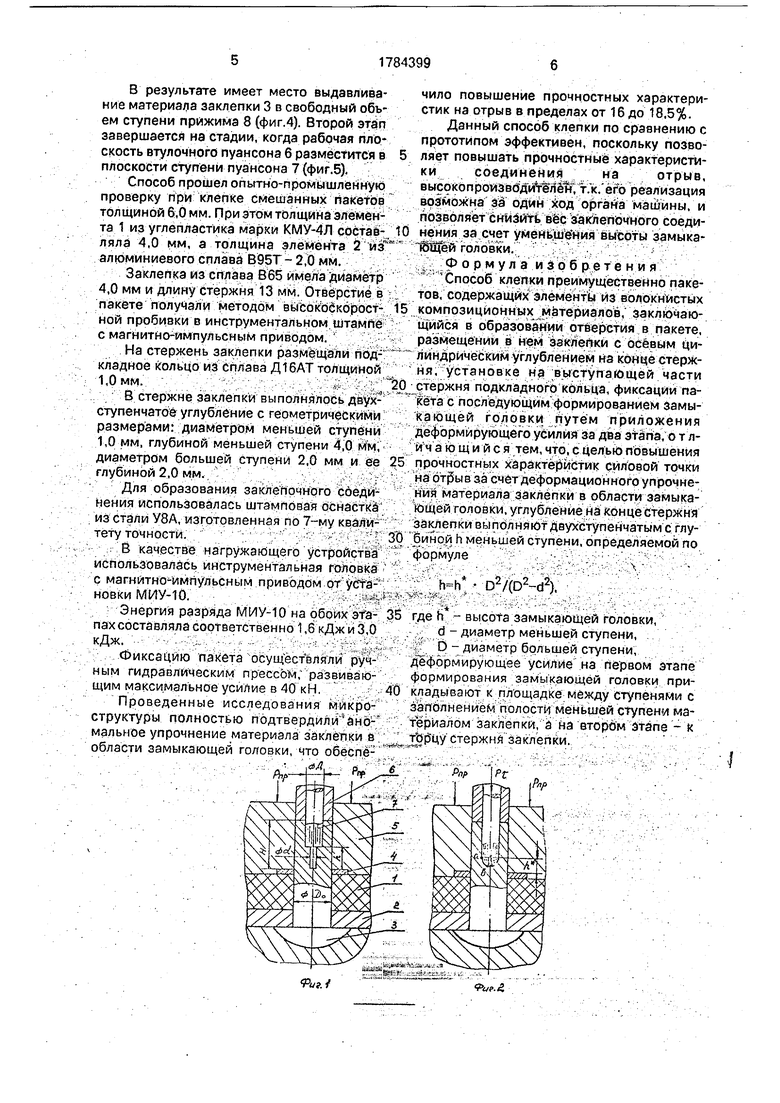

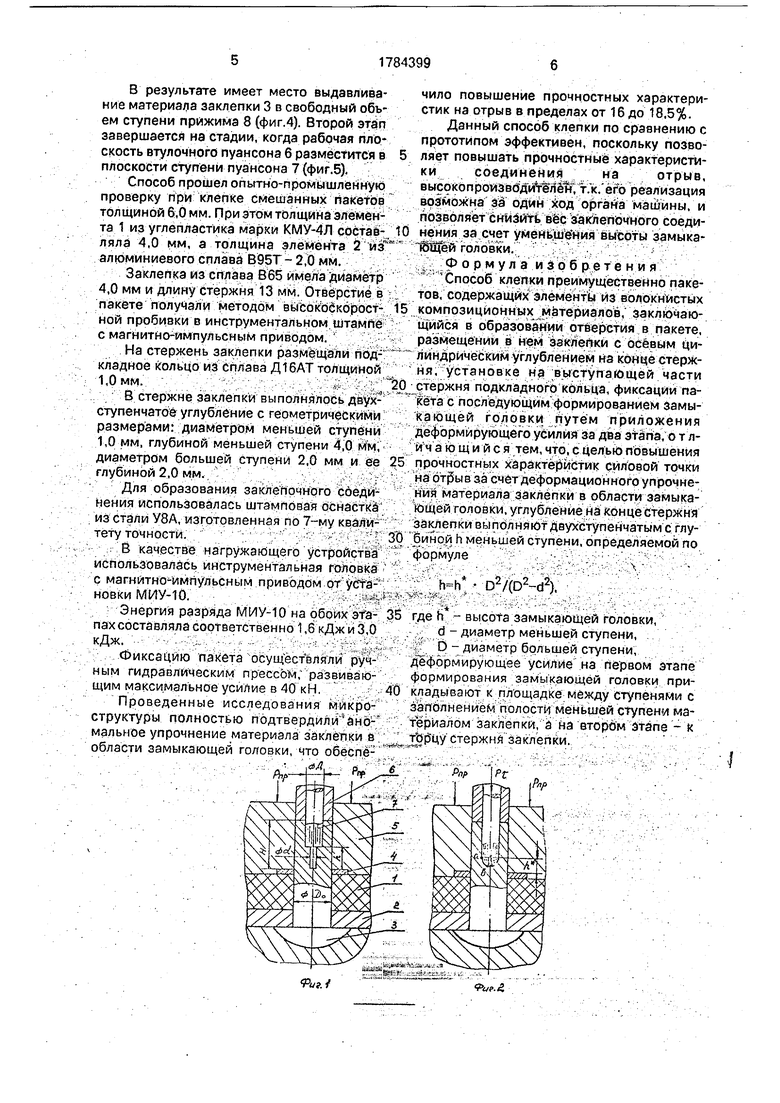

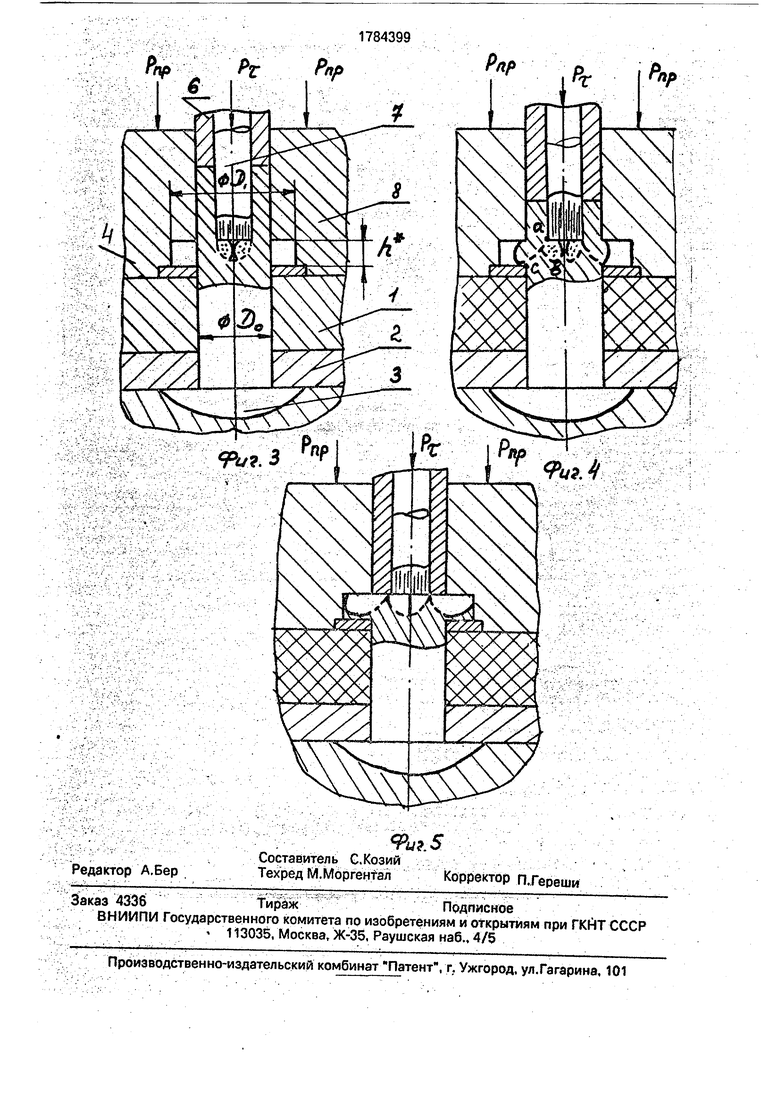

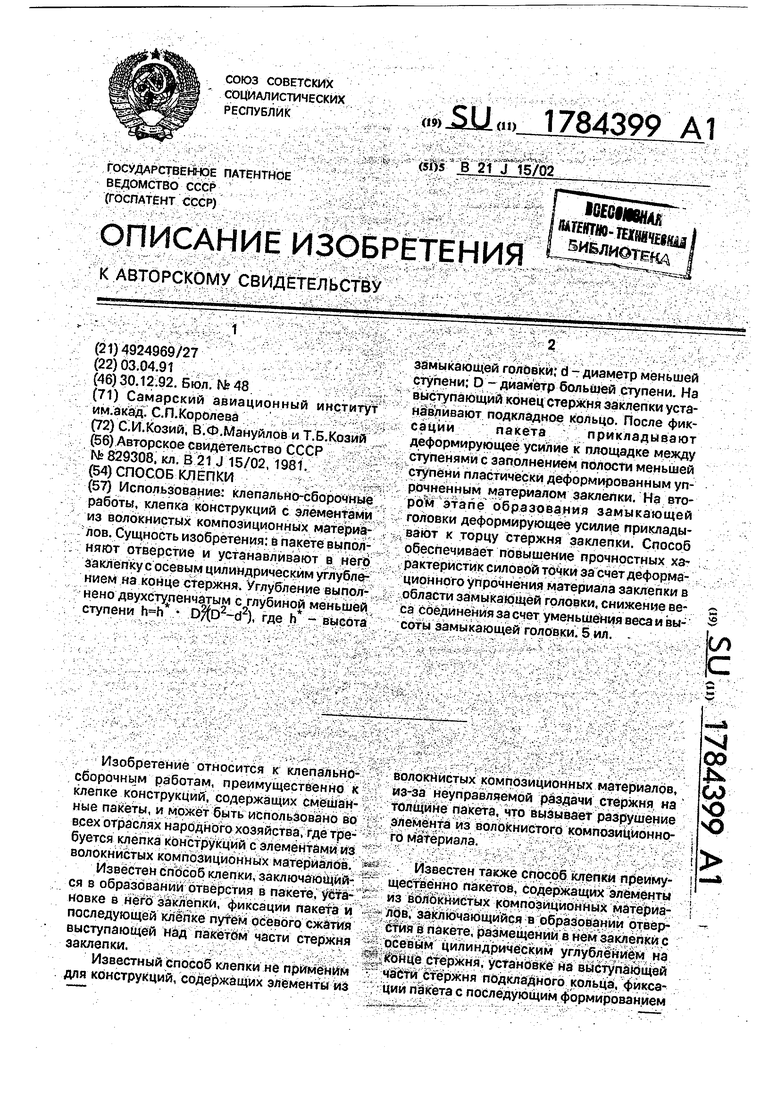

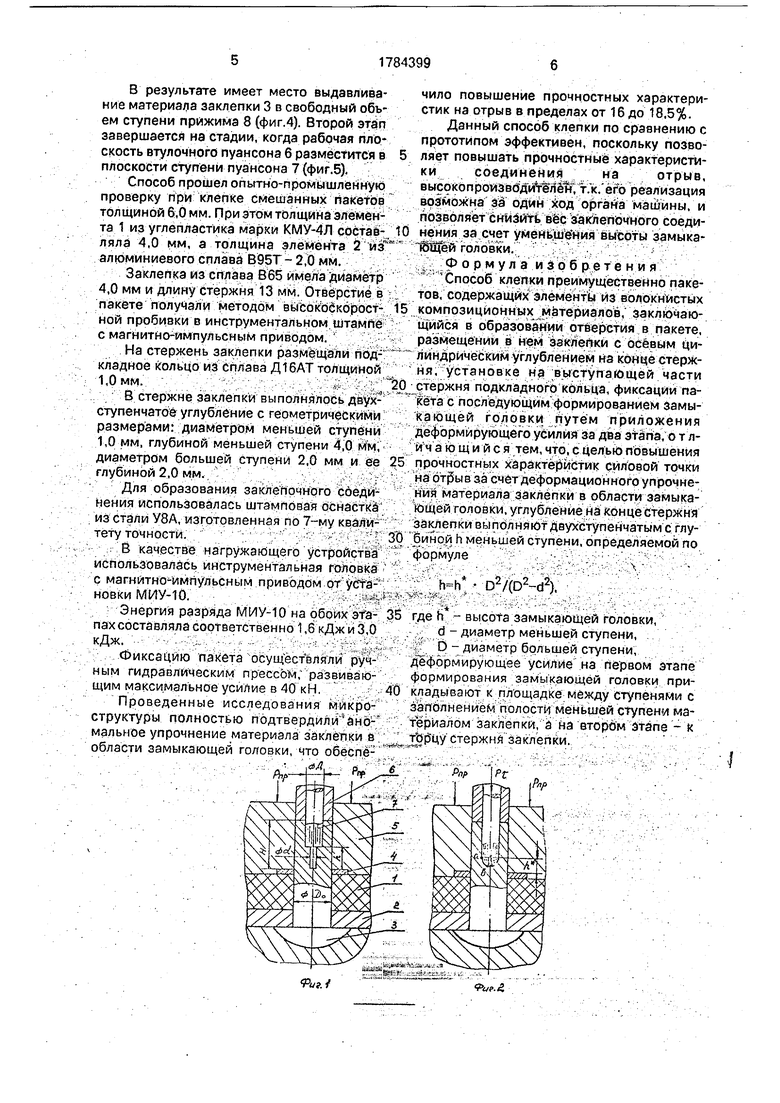

На фиг.1 показано исходное положение штамповой оснастки перед выполнением первого этапа клепки; на фиг.2 - стадия окончания процесса выполнения первого Этапа клепки; на фиг.З - исходное положение штамповрй оснастки перед выполненем второго этапа клепки; на фиг.4 - стадия выполнения второго этапа клепки; на фиг.5 - стадия окончания процесса выполнения второго этапа клепки.

В смешанном пакете, содержащем элемент 1 из волокнистого композиционного материала типа углепластика и элемент 2 из однородного материала, например алюминиевого сплава В95Т, выполняют сквозное отверстие диаметром D0. В отверстие пакета беззазорно устанавливают заклепку 3. На выступающую часть стержня заклепки 3 размещают подкладное кольцо 4. Выступающая часть стержня заклепки 3 над пакетом

длиной Н имеет двухступенчатое осевое цилиндрическое углубление с геометрическими размерами: диаметром меньшей ступени d; глубиной меньшей ступени h, диаметром

большей ступени D и глубиной большей ступени H-h,

Причем параметры h, d и D связаны с высотой замыкающей головки h заклепки 3 следующим соотношением:

D

D2-d2

Пакет фиксируют прижимом 5 с усилием Рпрйж. Далее в отверстие прижима 5 устанавливают втулочный пуансон 6, в отверстие которого размещают цилиндрический пуансон 7 (фиг.1).

Способ осуществляется следующим образом.

Исходными данными процесса образования замыкающей головки являются ее высота и диаметр, а также степень упрочнения

материала в области замыкающей головки. На первом этапе образования замыкающей головки заклепки 3 деформирующее усилие пуансоном 7 прикладывают к площадке между ступенями. В силу замкнутости деформируемого объема и импульсного характера нагружения на площади контакта пуансона 7 с заклепкой 3 создаются осевые давления, вызывающие течение материала заклепки 3 в направлении оси меньшей ступени диаметром d. Процесс перемещения пуансона 7 завершают на стадии, когда произойдет заполнение свободного объема меньшей ступени диаметром d и будет иметь место формирование упрочненной

поверхности с образующей ab (фиг.2). При этом толщина упрочненного слоя h будет равна требуемой высоте замыкающей головки заклепки 3

h,,h (

Далее производят замену прижима 5 на прижим 8, имеющий ступенчатое отверстие диаметром D0, диаметром ступени DI и глубиной ступени, равной h. Прижим 8 фиксируют на пакете по внещнему диаметру подкладного кольца 4 (фиг.З).

На втором этапе образования замыкающей головки заклепки 3 прикладывают осевое усилие сжатия к торцу ее стержня, для чего производят импульсное воздействие на втулочный пуансон 6.

В результате имеет место выдавливание материала заклепки 3 в свободный объем ступени прижима 8 (фиг.4). Второй этап завершается на стадии, когда рабочая плоскость втулочного пуансона б разместится в плоскости ступени пуансона 7 (фиг.5).

Способ прошел опытно-промышленную проверку при клепке смешанных пакетов толщиной 6,0 мм. При этом толщина элемента 1 из углепластика марки КМУ-4Л состав- ляла 4,0 мм, а толщина элемента 2 из алюминиевого сплава В95Т- 2,0 мм.

Заклепка из сплава В65 имела диаметр 4,0 мм и длину стержня 13 мм. Отверстие в пакете получали методом высокоскорост- ной пробивки в инструментальном штампе с магнитно-импульсным приводом.

На стержень заклепки размещали подкладное кольцо из Сплава Д16АТ толщиной 1,0мм..,.

В стержне заклепки выполнялось двухступенчатое углубление с геометрическими размерами: диаметром меньшей ступени 1,0 мм, глубиной меньшей ступени 4,0 Мм, диаметром большей ступени 2,0 мм и ее глубиной 2,0 мм.

Для образования заклепочного соединения использовалась штамповая оснастка из стали У8А, изготовленная по 7-му квали- тету точности.- - v

В качестве нагружающего устройства использовалась инструментальная головка с магнитно-импульсным приводом от yCTaJJ новки МИУ-10.-А

Энергия разряда МИУ-10 на обоих эта- пах составляла соответственно 1,6 кДж и 3,0 кДж.

Фиксацию пакета осуществляли ручным гидравлическим прессом; развивающим максимальное усилие в 40 кН.

Проведенные исследования микроструктуры полностью подтвердили ано мальное упрочнение материала заклепки в области замыкающей головки, что обеспеаД/V

Фиг.1

чило повышение прочностных характеристик на отрыв в пределах от 16 до 18,5%.

Данный способ клепки по сравнению с прототипом эффективен, поскольку позволяет повышать прочностные характеристики соединения на отрыв, высокопроизводителен; т. к. его реализация возможна за один ход органа машины, и позволяет снизить вес заклепочного соединения за счет уменьшения высоты замыка- ТбтДей головки.

Ф о р м у л а и з о б р е т е н и я Способ клепки преимущественно пакетов, содержащих элементы из волокнистых композиционных материалов, заключающийся в образовании отверстия в пакете, размещении в нем заклепки с осевым цилиндрическим углублением на конце стержня, установке на выступающей части стержня подкладного кольца, фиксации пакета с последующим формированием замы- кающей головки путем приложения деформирующего усилия за два этапа, отличающийся тем, что, с целью повышения прочностных характеристик силовой точки на отрыв за счет деформационного упрочнения материала заклепки в области замыкающей головки, углубление на конце стержня заклепки выполняют двухступенчатым с глубиной h меньшей ступени, определяемой по формуле

D2/(D2-d2).

v -f,

где h - высота замыкающей головки,

d - диаметр меньшей ступени, D - диаметр большей ступени, деформирующее усилие на первом этапе формирования замыкающей головки прикладывают к площадке между ступенями с заполнением полости меньшей ступени материалом заклепки, а на втором этапе - к тЪ{5цу стержни заклепки.

fuf.S.

Ъ«.з

V

«й/г-

Авторы

Даты

1992-12-30—Публикация

1991-04-03—Подача