Изобретение относится к технологии получения хромсинтановых комплексных дубителей, используемых в кожевенной и меховой отрасли легкой промышленности.

Известен способ получения дубителей на основе лигносульфоновых кислот. Сущность способа заключается в обработке упаренной барды фенолами и последующей конденсации реакционной массы с альдегидами в кислой или щелочной средах. Недостатком данного способа является сложность технологии производства дубителей и использование дефицитных материалов.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения хромсинтанового дубителя.

Хромсинтановый дубитель получают взаимодействием продукта сернокислотной очистки парафинов, являющимся побочным продуктом нефтеперерабатывающей промышленности, с содержанием в органической части 78-90% ароматических сульфокислот и 10-22% парафинов и смол,

V4 XJ

го

с бихроматом натрия или калия в присутствии серной кислоты и патоки с последующей нейтрализацией раствора полученного дубителя добавлением в негоуротропина до рН 2,5-3,5.

Недостатком известного способа является сложность технологии, связанная с исполь- зованием химического восстановителя (патоки), а также тяжелые условия труда (реакция восстановления происходите кипящей смеси реагентов при сильном газовыделении).

Цель изобретения - упрощение технологии, улучшение условий труда и повышение качества дубителя.

Поставленная цель достигается за счет того, что получение хромсинтанового комплексного дубителя осуществляется путем взаимодействия основного сульфата с раствором лигносульфоновых кислот в количестве 20- 40% от СгаОз с последующей корректировкой рН образовавшегося раствора и его сушкой.

Предлагаемый способ отличается от известного тем, что для достижения указанной цели в качестве соли хрома для получения хромсинтанового комплексного дубителя используют концентрированный раствор основного сульфата хрома, а в качестве сульфоароматических соединений - лигносульфоновые кислоты, составляющие основную часть сульфитно-спиртовой барды, являющейся отходом целлюлозно-бумажного производства.

В предлагаемом способе в качестве соли хрома используют основной сульфат хрома вместо солей шестивалентного хрома, используемых в способе - прототипе. Это по- зволяет исключить из технологии химический восстановитель - патоку, что ведет не только к упрощению технологии, но и улучшению условий труда.

Кроме того, введение в концентрированный раствор основного сульфата хрома лигносульфоновых кислот способствует образованию катионных комплексов хрома (III). Использование катионных комплексных соединений хром (III) в качестве дубителей благоприятствует более полному связыванию их с коллогеном дермы, что значительно повышает качество дубителя и дает возможность экономить хромовый дубитель.

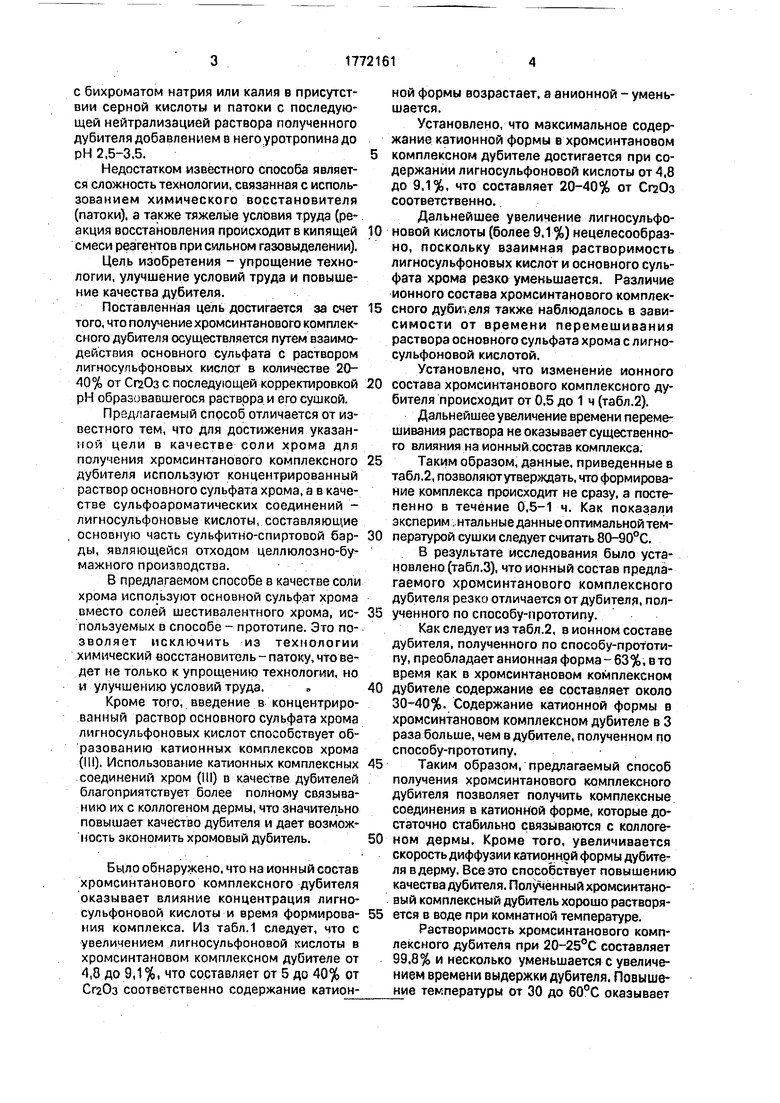

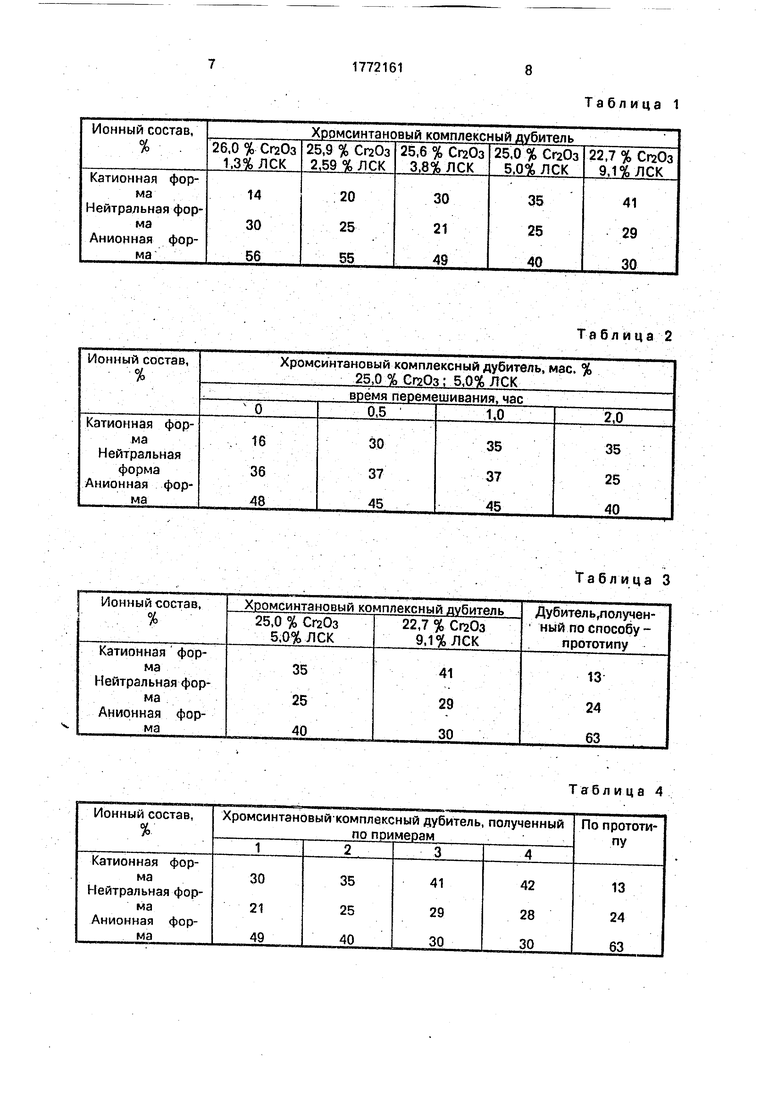

Было обнаружено, что на ионный состав хромсинтанового комплексного дубителя оказывает влияние концентрация лигно- сульфоновой кислоты и время формирования комплекса. Из табл.1 следует, что с увеличением лигносульфоновой кислоты в хромсинтановом комплексном дубителе от 4,8 до 9,1%, что составляет от 5 до 40% от СггОз соответственно содержание катионной формы возрастает, а анионной - уменьшается.

Установлено, что максимальное содержание катионной формы в хромсинтановом

комплексном дубителе достигается при содержании лигносульфоновой кислоты от 4,8 до 9,1%, что составляет 20-40% от СггОз соответственно.

Дальнейшее увеличение лигносульфо0 новой кислоты (более 9,1 %) нецелесообразно, поскольку взаимная растворимость лигносульфоновых кислот и основного сульфата хрома резко уменьшается. Различие ионного состава хромсинтанового комплек5 сного дубителя также наблюдалось в зависимости от времени перемешивания раствора основного сульфата хрома с лигносульфоновой кислотой.

Установлено, что изменение ионного

0 состава хромсинтанового комплексного дубителя происходит от 0,5 до 1 ч (табл.2).

Дальнейшее увеличение времени перемешивания раствора не оказывает существенного влияния на ионный состав комплекса.

5 Таким образом, данные, приведенные в табл,2, позволяют утверждать, что формирование комплекса происходит не сразу, а постепенно в течение 0,5-1 ч. Как показали эксперим. нтальные данныеоптимальнойтем0 пературой сушки следует считать 80-90°С.

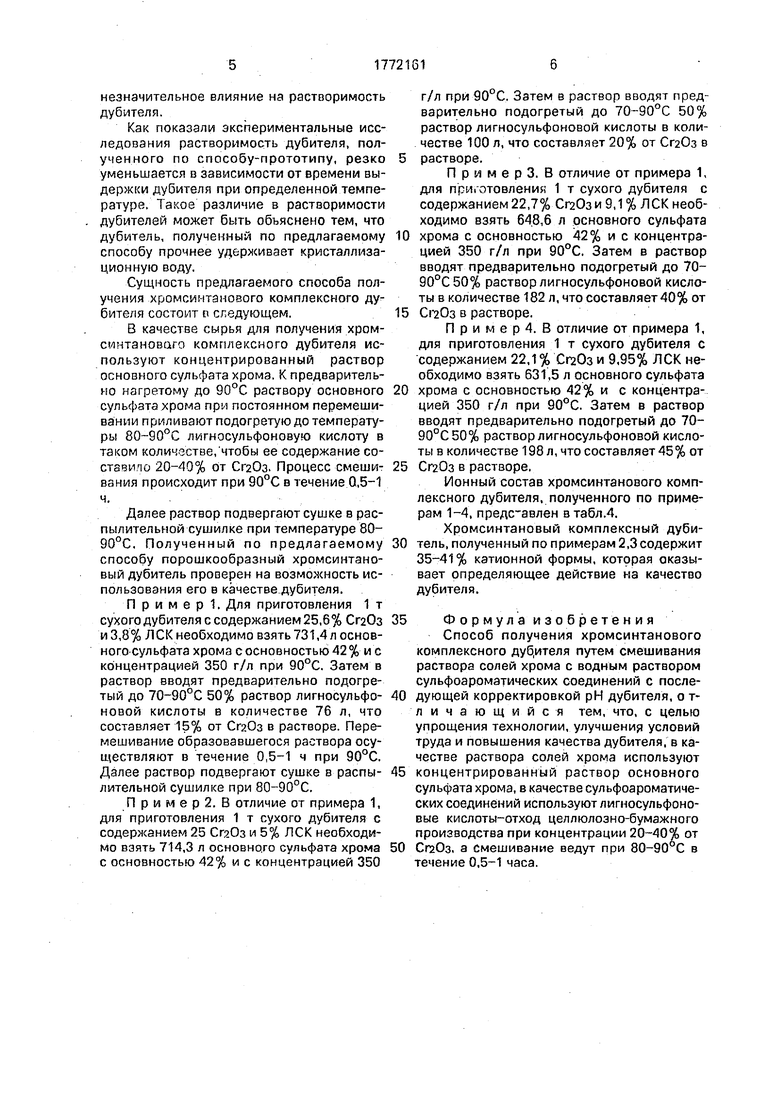

В результате исследования было установлено (табл.3), что ионный состав предлагаемого хромсинтанового комплексного дубителя резко отличается от дубителя, пол5 ученного по способу-прототипу.

Как следует из табл.2, в ионном составе дубителя, полученного по способу-прототипу, преобладает анионная форма - 63%, в то время как в хромсинтановом комплексном

0 дубителе содержание ее составляет около 30-40%. Содержание катионной формы в хромсинтановом комплексном дубителе в 3 раза больше, чем в дубителе, полученном по способу-прототипу.

5 Таким образом, предлагаемый способ получения хромсинтанового комплексного дубителя позволяет получить комплексные соединения в катионной форме, которые достаточно стабильно связываются с коллоге0 ном дермы. Кроме того, увеличивается скорость диффузии катионной формы дубителя в дерму. Все это способствует повышению качества дубителя. Получен ный хромсинтано- вый комплексный дубитель хорошо растворя5 ется в воде при комнатной температуре.

Растворимость хромсинтанового комплексного дубителя при 20-25°С составляет 99,8% и несколько уменьшается с увеличением времени выдержки дубителя, Повыше- ние температуры от 30 до 60°С оказывает

незначительное влияние на растворимость дубителя.

Как показали экспериментальные исследования растворимость дубителя, полученного по способу-прототипу, резко уменьшается в зависимости от времени выдержки дубителя при определенной температуре. Такое различие в растворимости дубителей может быть объяснено тем, что дубитель, полученный по предлагаемому способу прочнее удерживает кристаллизационную воду.

Сущность предлагаемого способа получения хромсинтанового комплексного дубителя состоит п следующем.

В качестве сырья для получения хром- смчтановаго комплексного дубителя используют концентрированный раствор основного сульфата хрома. К предварительно нагретому до 90°С раствору основного сульфата хрома при постоянном перемешивании приливают подогретую до температуры 80-90°С лигносульфоновую кислоту в таком количестве, чтобы ее содержание со- ставипо 20-40% от Сг20з. Процесс смешивания происходит при 90°С в течение 0,5-1 ч.

Далее раствор подвергают сушке в распылительной сушилке при температуре 80- 90°С, Полученный по предлагаемому способу порошкообразный хромсинтано- вый дубитель проверен на возможность использования его в качестве дубителя.

П р и м е р 1. Для приготовления 1 т сухого дубителя с содержанием 25,6% Сг20з и 3,8% ЛСК необходимо взять 731,4 л основного сульфата хрома с основностью 42% и с концентрацией 350 г/л при 90°С. Затем в раствор вводят предварительно подогретый до 50% раствор лигносульфо- новой кислоты в количестве 76 л, что составляет 15% от СггОз в растворе. Перемешивание образовавшегося раствора осуществляют в течение 0,5-1 ч при 90°С. Далее раствор подвергают сушке в распылительной сушилке при 80-90°С.

П р и м е р 2. В отличие от примера 1, для приготовления 1 т сухого дубителя с содержанием 25 СгзОз и 5% ЛСК необходимо взять 714,3 л основного сульфата хрома с основностью 42% и с концентрацией 350

г/л при 90°С. Затем в раствор вводят предварительно подогретый до 70-90°С 50% раствор лигносульфоновой кислоты в количестве 100 л, что составляет 20% от Сг20з в

5 растворе.

ПримерЗ. В отличие от примера 1, для приготовления 1 т сухого дубителя с содержанием 22,7% Сг20зи 9,1% ЛСК необходимо взять 648,6 л основного сульфата

0 хрома с основностью 42% и с концентрацией 350 г/л при 90°С. Затем в раствор вводят предварительно подогретый до 70- 90°С50% раствор лигносульфоновой кислоты в количестве 182 л, что составляет 40% от

5 CrzOs в растворе.

Пример 4. В отличие от примера 1, для приготовления 1 т сухого дубителя с содержанием 22,1% СпгОз и 9,95% ЛСК необходимо взять 631,5 л основного сульфата

0 хрома с основностью 42% и с концентрацией 350 г/л при 90°С. Затем в раствор вводят предварительно подогретый до 70- 90°С50% раствор лигносульфоновой кислоты в количестве 198 л, что составляет 45% от

5 Сг20з в растворе.

Ионный состав хромсинтанового комплексного дубителя, полученного по примерам 1-4, представлен в табл.4.

Хромсинтановый комплексный дуби0 тель, полученный по примерам 2,3 содержит 35-41% катионной формы, которая оказывает определяющее действие на качество дубителя.

5 Формула изобретения

Способ получения хромсинтанового комплексного дуб.ителя путем смешивания раствора солей хрома с водным раствором сульфоароматических соединений с после0 дующей корректировкой рН дубителя, о т- личающийся тем, что, с целью упрощения технологии, улучшения условий труда и повышения качества дубителя, в качестве раствора солей хрома используют

5 концентрированный раствор основного сульфата хрома, в качестве сульфоароматических соединений используют лигносульфоно- вые кислоты-отход целлюлозно-бумажного производства при концентрации 20-40% от

0 СгаОз, а смешивание ведут при 80-90°С в течение 0,5-1 часа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩЕГО СИНТЕТИЧЕСКОГО ДУБИТЕЛЯ | 2002 |

|

RU2198223C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1970 |

|

SU288221A1 |

| Способ выработки кож со стянутым лицом | 1982 |

|

SU1100315A1 |

| Способ переработки хромсодержащих растворов | 1972 |

|

SU559903A1 |

| Способ получения комплексного минерального дубителя | 1992 |

|

SU1831502A3 |

| Способ выработки кожи | 1989 |

|

SU1730166A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ДУБИТЕЛЯ | 1970 |

|

SU430067A1 |

| Способ обработки бахтармяного спилка | 1990 |

|

SU1772163A1 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| Способ получения комплексных хромсодержащих дубителей | 1972 |

|

SU551366A1 |

Сущность изобретения: получение хромсинтанового комплексного дубителя осуществляют взаимодействием концентрированного pacTBq a основного сульфата хрома с раствором лигносульфоновых кислот - отход производства целлюлозно-бумажного производства при 80-90°С в течение 0,5-1 ч. 4 табл.

Таблица 2

Таблица 3

| Страхов И.П | |||

| и др | |||

| Химия и технология кожи и меха | |||

| М.: Легпромбытиздат, 1985 | |||

| Способ получения синтетических дубителей | 1946 |

|

SU69180A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Авторское свидетельство СССР № 1500679, кл | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-10-30—Публикация

1990-12-29—Подача