Изобретение относится к подготовке сырья в черной металлургии, а именно к производству агломерата.

Известны способы использования отработанных газов линейного охладителя агломерационных машин, включающие сбор выходящих из слоя на охладителе подогретых газов в отдельный поток, его охлаждение хладагентом до температур транспортировки и подачу в зону спекания агломашины.

Недостатками известных способов являются; недостаточность температурного потенциала покидающих слой агломерата газов, обусловленная неравномерным распределением по -лирине ленты охладителя

скоростей фильтрации газов, имеющих низкую температуру у бортов тележек. В результате уменьшается теплосодержание газов и экономия твердого топлива при спекании шихты, растут выбросы оксидов углерода и азота; непостоянство температурного потенциала отбираемых с охладителя газов, связанное с вероятностным характером процесса спекания и периодичностью подачи агломерата на охладитель, приводящее к колебаниям высоты слоя агломерата. В результате дестабилизируется тепловой уровень процесса спеония и качество агломерата, перерасхэдуетЬя твердое топливо, расход которого устанавливается по нижнему пределу теплосодерXi Ю

1СЛ

жания горячих газов; отсутствие в отводимых с охладителя газах водяных паров и системы их впрыскивания, в результате чего в высокотемпературной зоне слоя спекаемой шихты увеличивается концентрация монооксида углерода м оксидов азота; высокая запыленность отводимых с охладителя газов при большом количестве тонкодисперсных частиц пыли, что уменьшает эффективность очистки1 газа от пыли и приводит либо к износу колеса дымососа, либо к повышению энерго- и капитальных и текущих затрат на газоочистку,

Указанные недостатки частично устраняются при использовании на агломераци- онной машине отработанных газов, отходящих из высокотемпературных участков слоя линейного охладителя.

Известен способ использования отработанных газов линейного охладителя агломерационных машин, включающий сбор выходящих из слоя в головной части охладителя высокотемпературных газов в отдельный поток, его охлаждение хладагентом до температур транспортировки и подачу в зону зажигания агломашины. В этом способе решена задача повышения теплового потенциала рециркулируемых газов,

Недостатками данного способа являются отсутствие методов стабилизации температурного потенциала потока рециркуляционных газов во времени, отсутствие способов коррекции состава рециркуляционных газоз - в частности по содержанию водяного пара, отсутствие приемов понижения запыленности потока рециркуляционных газов уже на участке их выхода из слоя.

Целью изобретения является снижение образования монооксидов углерода, оксидов азота и расхода топлива.

Это обеспечивается при реализации способа использования отработанных газов линейного охладителя агломерационных машин, включающего сбор выходящих из слоя е головной части охладителя высокотемпературных газов -в отдельный поток, его охлаждение хладагентом до температур транспортировки и подачу в зону спекания агломашины. По этому способу скорость выходящего из слоя агломерата потока высокотемпературных газов поддерживают в пределах 0,4-0,8 м/с и формируют в количестве 140-300 м /т шихты, а охлаждение осуществляют до 400 450°С направленными по ходу газа тонкораспыленными струями воды в количестве 20-30 г/м3 сухого газа на каждые избыточные 50°, начиная с 450°С, температуры выходящих из слоя газов, при этом начальную скорость

движения струй воды устанавливают равной 3,0-5,0 скорости потока газов.

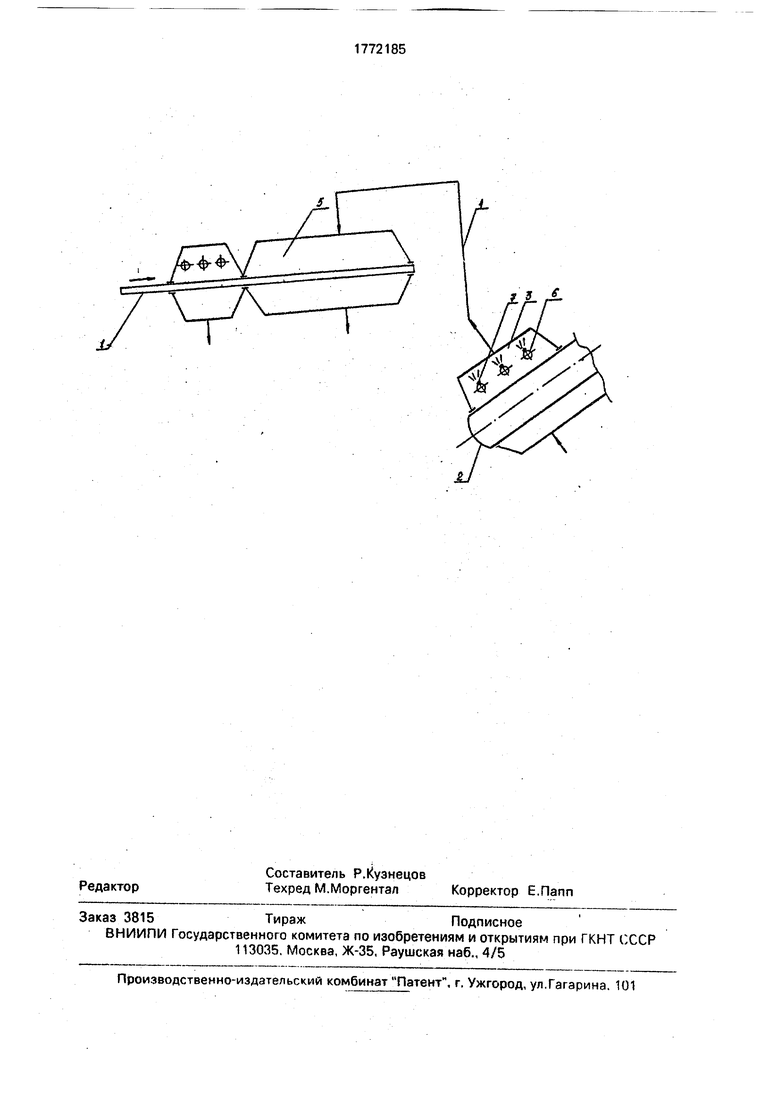

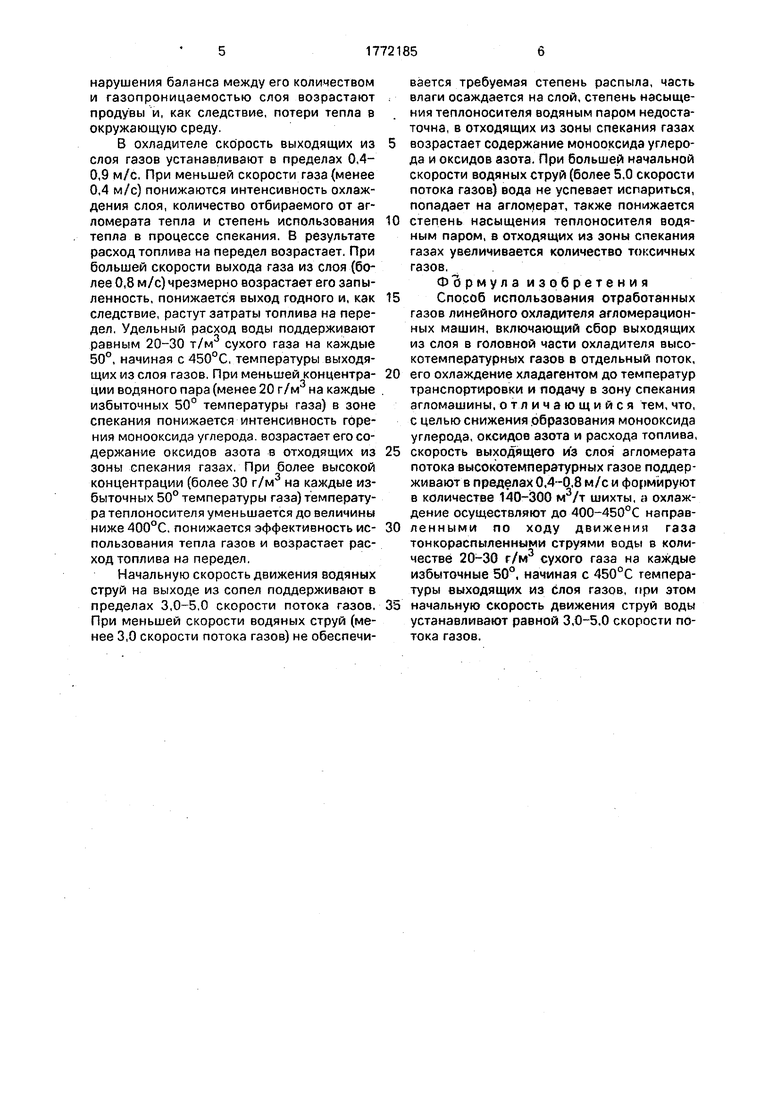

На чертеже дана принципиальная схема агломашины с линейным охладителем с

системой формирования насыщенного водяным паром теплоносителя с температурой до 450°С.

Способ осуществляют следующим образом.

Агломерационную шихту загружают на конвейерную ленту 1 и последовательно подвергают зажиганию и спеканию. Полученный продукт подвергают дроблению и перегружают на линейный охладитель 2, на

котором и охлаждают при фильтрации охлаждающего агента - воздуха снизу вверх со скоростью выхода из слоя 0,6 м/с. Отработанный охлаждающий агент с головной части охладителя отбирают в колпак 3 и по

соединительному тракту 4 передают в колпак 5 секции спекания агломашины, В колпаке 3 производят формирование потока насыщенного водяным паром теплоносителя с температурой 420°С в количестве 200

м3/т шихты посредством подачи в него направленных по ходу движения газа тонкораспыленных струй воды с начальной скоростью 4,0 скорости движения г,зза. Воду подают брызгалами 6 через сопла 7. Расход воды поддерживают равным 25 г/м3 сухого газа на каждые избыточные 50°, начиная с 450°С, температуры выходящих из слоя газов.

Полученный теплоноситель используют

в секции спекания, интенсифицируя тем самым активность догорания монооксмда углерода и понижая интенсивность образования оксидов азота в системе.

Передаваемый в зону спекания поток

теплоносителя формируют с температурой 400-450°С и в количестве 140-300 м /т шихты. При меньшей температуре теплоносителя (менее 400°С) понижается эффективность рекуперации тепла

рециркулируемых газов и возрастает расход топлива на передел. При большей температуре теплоносителя (более 450°С) но обеспечивается необходимая концентрация в нем водяного пара и в отходящих из зоны спекания газах увеличивается количество моно- рксида углерода и оксидов азота.

Расход теплоносителя на зону спекания, равный 140-300 м3/т шихты, регламентирован особенностями процесса в этой

зоне. При меньшем расходе теплоносителя (менее 140 м3/и шихты) понижается вертикальная скорость спекания и соответственно возрастают топливоэнергетические затраты на передел. При большем расходе

теплоносителя (более 300 м3/т шихты) из-за

нарушения баланса между его количеством и газопроницаемостью слоя возрастают продувы и, как следствие, потери тепла в окружающую среду.

В охладителе скорость выходящих из слоя газов устанавливают в пределах 0,4- 0,9 м/с, При меньшей скорости газа (менее 0,4 м/с) понижаются интенсивность охлаждения слоя, количество отбираемого от агломерата тепла и степень использования тепла в процессе спекания. В результате расход топлива на передел возрастает. При большей скорости выхода газа из слоя (более 0,8 м/с) чрезмерно возрастает его запыленность, понижается выход годного и, как следствие, растут затраты топлива на передел. Удельный расход воды поддерживают равным 20-30 т/м сухого газа на каждые 50°, начиная с 450°С, температуры выходящих из слоя газов. При меньшей концентрации водяного пара (менее 20 г/м3 на каждые избыточных 50° температуры газа) в зоне спекания понижается интенсивность горения монооксида углерода, возрастает его содержание оксидов азота в отходящих из зоны спекания газах. При более высокой концентрации (более 30 r/м3 на каждые избыточных 50° температуры газа) температура теплоносителя уменьшается до величины ниже 400°С, понижается эффективность использования тепла газов и возрастает расход топлива на передел.

Начальную скорость движения водяных струй на выходе из сопел поддерживают в пределах 3,0-5,0 скорости потока газов, При меньшей скорости водяных струй (менее 3,0 скорости потока газов) не обеспечивается требуемая степень распыла, часть влаги осаждается на слой, степень насыщения теплоносителя водяным паром недостаточна, в отходящих из зоны спекания газах

возрастает содержание монооксида углерода и оксидов азота. При большей начальной скорости водяных струй (более 5,0 скорости потока газов) вода не успевает испариться, попадает на агломерат, также понижается

степень насыщения теплоносителя водяным паром, в отходящих из зоны спекания газах увеличивается количество токсичных газов.

Формула изобретения

Способ использования отработанных газов линейного охладителя агломерационных машин, включающий сбор выходящих из слоя в головной части охладителя высокотемпературных газов в отдельный поток,

его охлаждение хладагентом до температур транспортировки и подачу в зону спекания агломашины, отличающийся тем, что, с целью снижения образования монооксида углерода, оксидов азота и расхода топлива,

скорость выходящего из слоя агломерата потока высокотемпературных газое поддерживают в пределах 0,4-0,8 м/с и формируют в количестве 140-300 м3/т шихты, а охлаждение осуществляют до 400-450°С направленными по ходу движения газа тонкораспыленными струями воды в количестве 20-30 г/м3 сухого газа на каждые избыточные 50°, начиная с 450°С температуры выходящих из слоя газов, при этом

начальную скорость движения струй воды устанавливают равной 3,0-5,0 скорости потока газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для агломерации руд и концентратов | 1990 |

|

SU1767318A1 |

| Агломерационная машина | 1990 |

|

SU1788049A1 |

| Способ агломерации | 1990 |

|

SU1759921A1 |

| АГЛОМЕРАЦИЯ С ИСПОЛЬЗОВАНИЕМ УСИЛИВАЮЩЕГО АГЕНТА В АГЛОМЕРАЦИОННОЙ ШИХТЕ | 2004 |

|

RU2365639C2 |

| Способ работы комплекса аглофабрика - доменный цех | 1991 |

|

SU1778192A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| Способ зажигания агломерационной шихты | 1988 |

|

SU1581759A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2008 |

|

RU2407810C2 |

| СПОСОБ АГЛОМЕРАЦИИ С РЕЦИРКУЛЯЦИЕЙ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2119539C1 |

Сущность: способ использования отработанных газов линейного охладителя агломерационных машин включает сбор выходящих из слоя в головной части охладителя высокотемпературных газов в отдельный поток, его разбавление хладагента до температур транспортировки и подачу в зону спекания агломашины. Выходящий из слоя со скоростью 0,4-0,8 м/с поток высокотемпературных газов формируют в количестве 140-300 м3/т шихты, охлаждают цо 400- 450°С направленными по ходу движения газа тонкораспыленными струями воды в количестве 20-30 г/м3 сухого газа на каждые избыточные 50°С, начиная с 450° С температуры выходящих из слоя галов, при этом начальную скорость движения струй воды устанавливают равной 3,0-5,0 скорости потока газов. Использование изобретения позволит снизить образование монооксида углерода, оксидов азота и расходы топлива, 1 ил. (Л

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для утилизации тепла агломерата | 1984 |

|

SU1235955A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-30—Публикация

1991-01-08—Подача