Изобретение относится к области литейного производства и металлургии, в частности к устройствам для получения композиционных материалов с металлической матрицей, армированных дисперсными частицами или короткими волокнами тугоплавких высокопрочных веществ.

Известно устройство для получения литых композиционных материалов методом замешивания дисперсных частиц в расплав.

Устройство состоит из привода, вала, дозатора и импеллера, выполненного в форме пропеллера.

Данное устройство предназначено для ввода частиц в частично затвердевший металла, в результате этого использовать его можно лишь для вполне конкретных сплавов, что ограничивает его применение. Кроме того, данная конструкция не обеспечивает полной однородности частиц, и как следствие, ведет к недостаточной прочности получаемых материалов.

Наиболее близким устройством к предлагаемому является устройство, состоящее из привода, вала, мешалки с четырьмя дисковыми импеллерами расположенными один над другим.

Недостатком прототипа является то, что это устройство предназначено для работы с расплавляющейся смесью порошков, его конструкция не обеспечивает равномерного распределения частиц при их вводе в жидкий расплав и. как следствие, достаточной прочности композитов.

Цель предложенного изобретения - повышение прочности композиционных материалов, полученных в данном устройстве.

Поставленная цель достигается тем. что в устройстве для получения литых композиционных материалов, содержащем дозатор, привод, вал и дисковый импеллер, последний снабжен выступами, выполненными на верхней его плоскости, при этом высота выступов находится в следующих пределах: Н 5-500 мкм.

По сравнению с наиболее близким аналогичным решением предлагаемое техническое решение имеет с-ледуюшие отличительные признаки:

на верхней плоскости дискоесн о импеллера выполнены выступы

высота выступов равна 5-500 мгм

VI V|

ГО

Ч)

о

Следовательно, заявленное техническое решение соответствует критерию новизна.

При реализации изобретения за счет выступов, выполненных на верхней плоскости дискового импеллера, достигается равномерное распределение частиц при их вводе в жидкий расплав, что ведет к повышению прочности.

Следовательно, заявленное техническое решение соответствует критерию положительный эффект .

По отличительным признакам проведен поиск известных технических решений в области устройств, служащих для получения литых композиционных материалов.

Анализ известных технических решений показал на отсутствие отличительных признаков, указанных в предлагаемом решении.

Следовательно, предлагаемое устройство соответствует критерию существенные отличия.

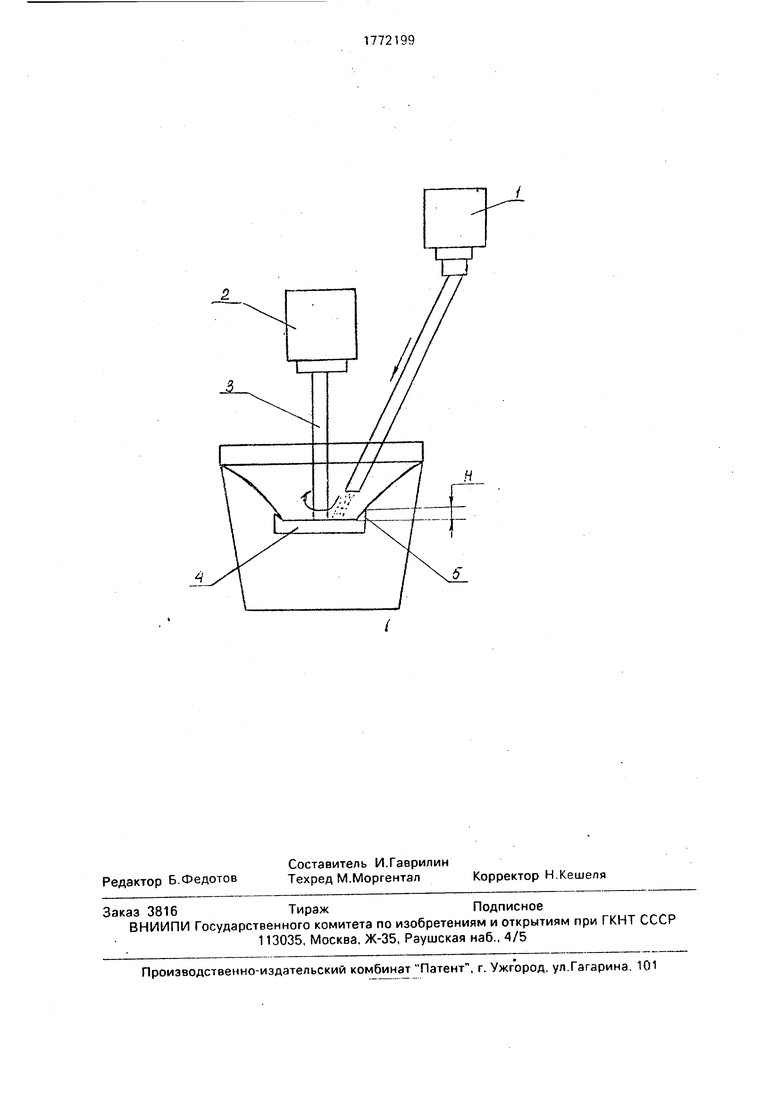

Сущность изобретения поясняется чертежом, где обозначено: 1 - дозатор исходных материалов, 2 - привод с валом 3, на который насажен дисковый импеллер 4. На верхней плоскости дискового импеллера 4 выполнены выступы 5 с высотой Н. Высота выступов колеблется от 5 до 500 мкм и зависит от диаметра вводимых в расплав частиц. Количество выступов, их форма, а также расположение не оказывают существенного влияния на достижение цели изобретения.

Устройство работает следующим образом. Дисковый импеллер 4 погружают в расплав и приводят во вращение через вал 3 от привода 2 со скоростью 500-5000 об/мин (в зависимости от диаметра вводимых частиц). Вводимые частицы через дозатор 1 в струе несущего газа подают на верхнюю плоскость дискового импеллера 4. Частицы отбрасываются центробежными силами к

периферии диска и попутно ударяются о выступы 5. При этом комки частиц от удара разбиваются и частицы замешиваются в расплав по отдельности, что обеспечивает

повышение свойств получаемого композита, в частности его прочности.

Устройство испытывали в литейной лаборатории Владимирского политехнического института. В жидкий алюминиевый сплав

АЛ25 при температуре 700-750.°С вводили частицы карбида кремния с диаметром 28 мкм. Частицы подавали на верхнюю плоскость дискового импеллера из дозатора. Дисковый импеллер диаметром 150 мм в

расплаве вращали со скоростью 3000 об/мин. Вводили 10 мас.% частиц С. Полученный композит разливали в емкости, из которых затем вырезали образцы для испытаний и шлифы для исследования микроструктуры. Изучали прочность композитов и наличие в микроструктуре группировок (конгломератов) частиц. Испытывали дисковые импеллеры с выступами на верхней плоскости, имеющими различную конфигурацию (кольцевые, прямоугольные, и т.д.). Как показали опыты форма выступа на достижение цели существенного влияния не оказывает.

Как видно из приведенной таблицы композиты, полученные по предлагаемому техническому решению, обладают большей прочностью по сравнению с прототипом.

Формула изобретения Устройство для получения литых композиционных материалов, содержащее дозатор, привод с валом и дисковый импеллер, отличающееся тем, что, с целью повышения прочности композиционных ма- териалов, дисковый импеллер выполнен с выступами на верхней его плоскости, при этом высота выступов составляет 5-500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2186867C1 |

| Импеллер для замешивания упрочняющих частиц в расплав алюминия | 2024 |

|

RU2821461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2712675C2 |

| Нейтронно-поглощающий алюмоматричный композитный материал, содержащий гадолиний, и способ его получения | 2017 |

|

RU2679020C2 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ МЕЛКОДИСПЕРСНЫХ КОМПОНЕНТОВ В МАТРИЧНЫЙ МЕТАЛЛИЧЕСКИЙ РАСПЛАВ | 1995 |

|

RU2144573C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| Способ получения композиционного материала Ti-15Mo/TiB с улучшенными пластическими характеристиками | 2020 |

|

RU2733775C1 |

| ЛИТЕЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2538247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2538246C1 |

Использование: в области литейного производства для повышения прочности получаемых композиционных материалов за счет равномерного распределения частиц, вводимых в расплав. Устройство содержит дозатор, привод с валом, а также дисковый импеллер с выступами. 1 ил., 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-30—Публикация

1991-01-31—Подача