Изобретение относится к области машиностроения, а именно к редукторострое- нию, и может быть использовано при обкатке и испытании редукторов.

Известен способ обкатки зубчатых передач и редукторов 1, заключающийся в ступенчатом повышении нагрузки в зацеплении до номинальной.

К недостаткам известного способа следует отнести то, что продолжительность обкатки на каждой ступени не увязана с каким-либо показателем, свидетельствующим о возможности перехода на следующую ступень. Другими словами, отсутствует обратная связь между нагрузкой, задаваемой на каждой ступени, и состоянием передачи,например,степенью

приработанности зубьев, о которой может свидетельствовать распределение давлений по длине контактных линий (по длине зубьев).

В этих условиях не исключены повреждения зубьев, если переход с одной ступени на другую происходит преждевременно, до того, как в результате приработки наибольшие давления а контакте (на режимах этой ступени) не снизятся до допускаемых.

Если же переход с одной ступени на другую происходит с запаздыванием, то это приводит к потерям в производительности обкатки, которая ведется с меньшей нагрузкой, чем допускаемая.

Очевидно, переход с одной ступени обкатки на другую должен происходить не по««л Х| Ч

ю

Јь О

ю

зже того момента, когда в результате приработки зубьев давления в контакте станут равными допускаемым (в этом случае не будет потерь в производительности), и не раньше этого момента, чтобы предотвратить повреждения зубьев из-за повышенных (сверх допускаемых) давлений в контакте.

Известен способ обкатки сопряженной пары зубчатых колес, реализованный способом приработки пространственных передач по 2, являющийся наиболее близким к заявленному по технической сущности и достигаемому эффекту.

Способ заключается в том, что зубчатые колеса вводят в зацепление, ступенчато нагружают крутящим моментом и дают выдержку на каждой ступени нагрузки,

К недостаткам известного способа следует отнести то, что продолжительность обкатки на каждой ступени не увязана с каким-либо показателем, свидетельствующим о возможности перехода на каждую ступень. Другими словами, отсутствует обратная связь между нагрузкой, задаваемой на каждой ступени, и состоянием передачи, например степенью приработанности зубьев, о которой может свидетельствовать распределение давлений по длине контактных линий (по длине зубьев),

В этих условиях не исключены повреждения зубьев, если переход с одной ступени на другую происходит преждевременно, до того, как в результате приработки наибольшие давления в контакте (на режимах этой ступени) не снизят ся до допускаемых, что способствует снижению качества обкатки.

Если же переход с одной ступени на другую происходит с запаздыванием, то это приводит к потерям в производительности обкатки, которая ведется с меньшей нагрузкой, чем допускаемая.

Очевидно, переход с одной ступени обкатки но другую должен происходи гь не позже того момента, когда в результате приработки зубьев давления в контакте станут равными допускаемым (в этом случае не будет потерь в производительности), и не раньше этого момента, чтобы предотвратить повреждение зубьев из-за повышенных (сверх допускаемых) давлений в контакте.

Целью предлагаемого изобретения является улучшение качества обкатки.

Поставленная цель достигается тем, что в способе обкатки сопряженной пары зубчатых колес, заключающемся в том, что зубчатые колеса вводят в зацепление, ступенчато нагружают крутящим моментом и дают выдержку на каждой ступени нагрузки, дополнительно измеряют реакции в опорах одного из валов, по полученным данным вычисляют расстояние от одной из опор до точки приложения равнодействующей нагрузки по формуле

h.R2-12

Ri +R2

где 12 - расстояние между опорами;

RI и R2 - значения реакций опор; вычисленное значение расстояния сравнивают с нормируемым значением, а выдержку на каждой ступени нагрузки производят до совпадения значения расстояния от одной из опор до точки приложения равнодействующей нагрузки с нормируемым значением.

При подстановке вместо Ri и R2 их нормируемых значений получим нормируемое расстояние И, при подстановке измеренных значений - вычисленное.

Способ основан на следующем.

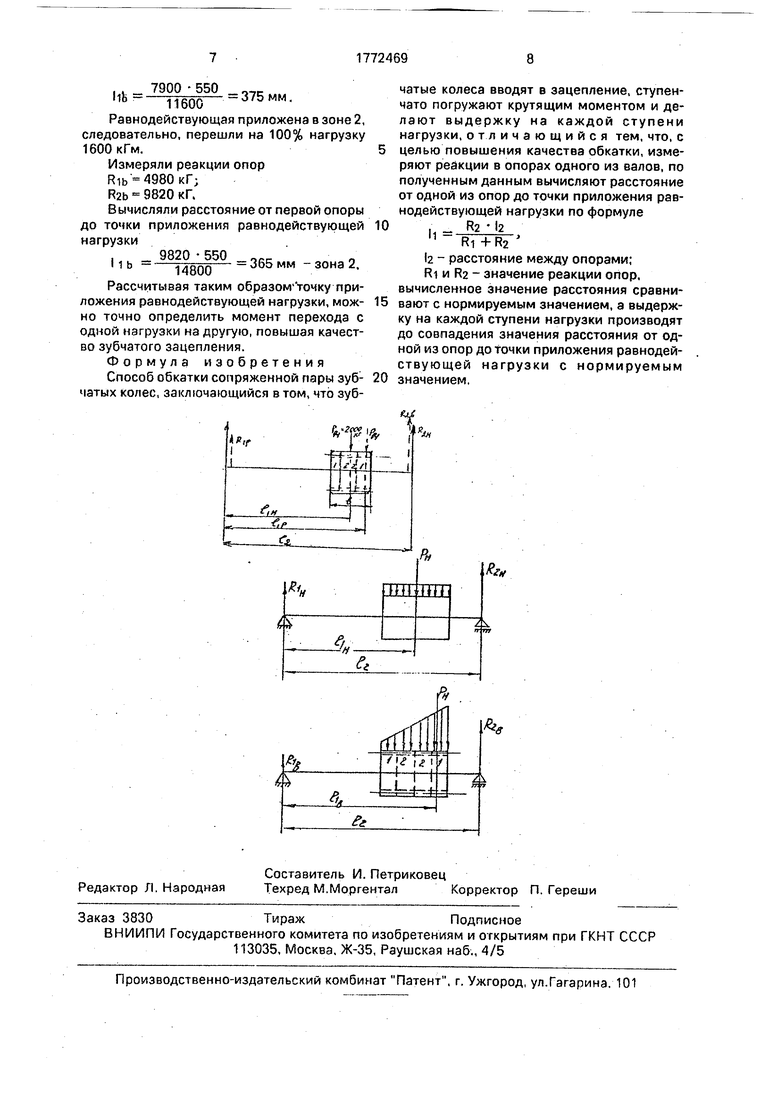

При равномерном или близком к равномерному распределении нагрузки по длине зубьев - точка приложения равнодействующей находится в средней части длины зубьев, а реакции опор равны или

пропорциональны нормируемым.

При увеличении тормозного момента и соответствующем увеличении деформаций распределение нагрузки по длине зубьев становится неравномерным и положение

равнодействующей изменяется, точка ее приложения уходит из средней части длины зубьев.

В результате последующей приработки распределение нагрузки выравнивается и

точка приложения равнодействующей снова перемещается в среднюю по длине часть зуба.

Обкатка на каждой ступени должна продолжаться до перемещения точки приложения равнодействующей в среднюю часть зуба, после чего возможен переход на следующую ступень.

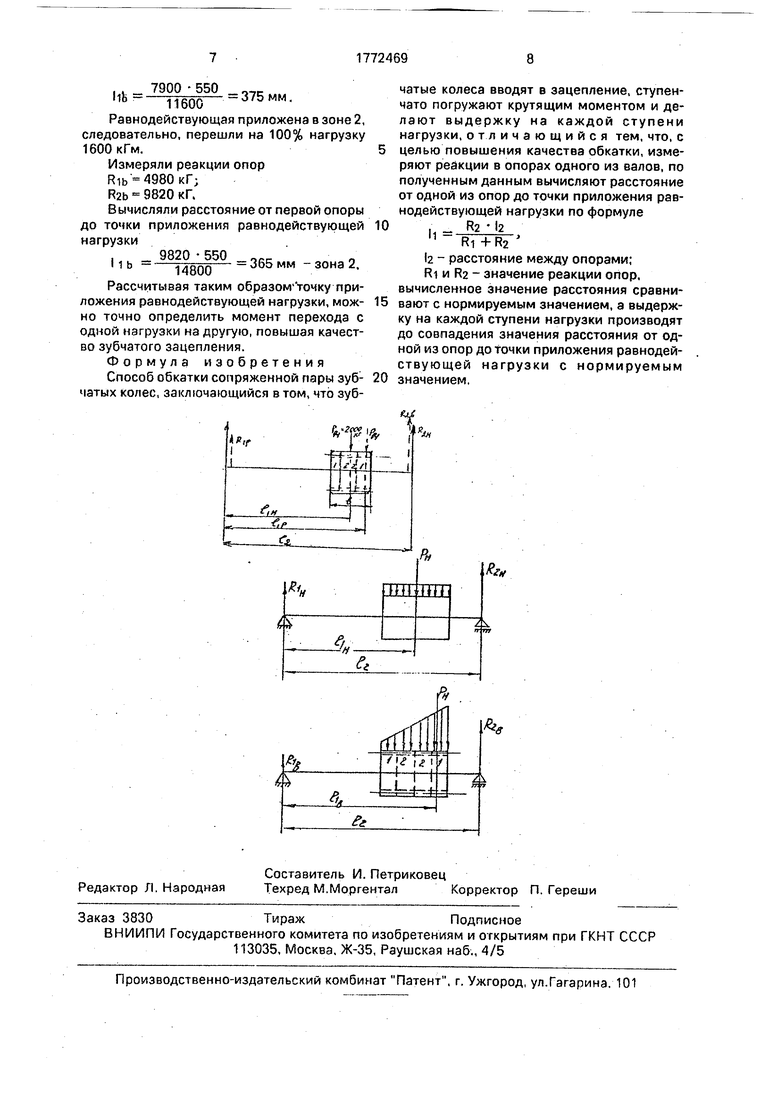

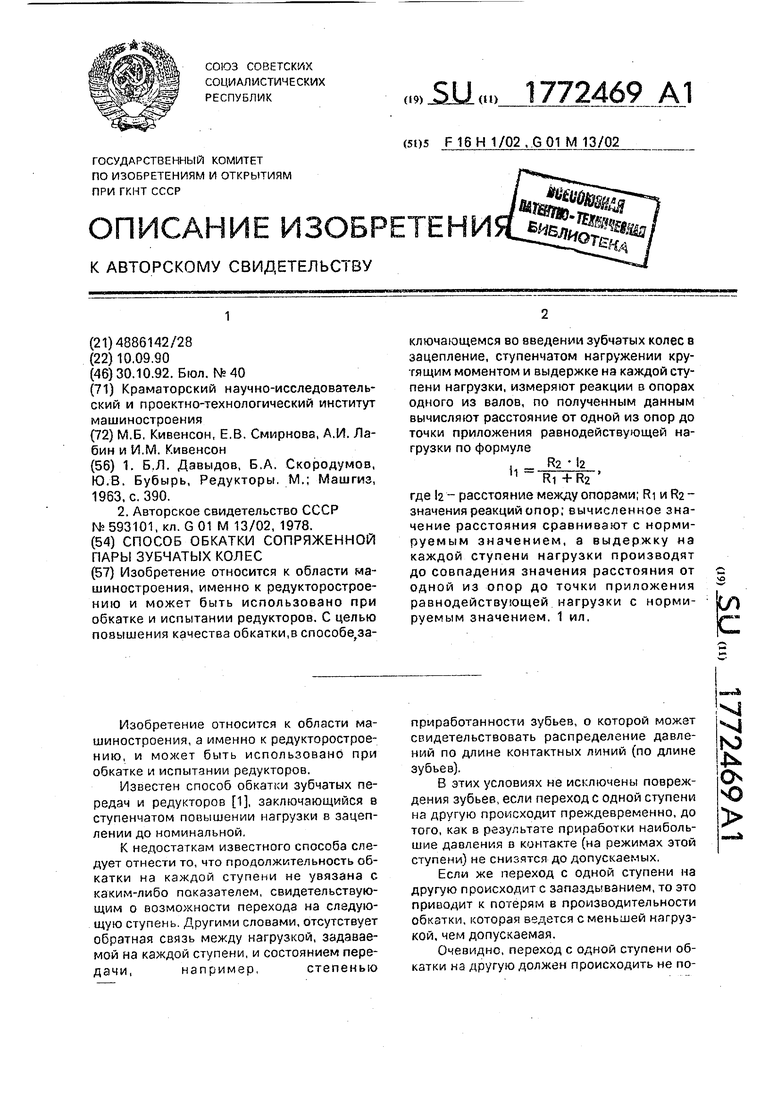

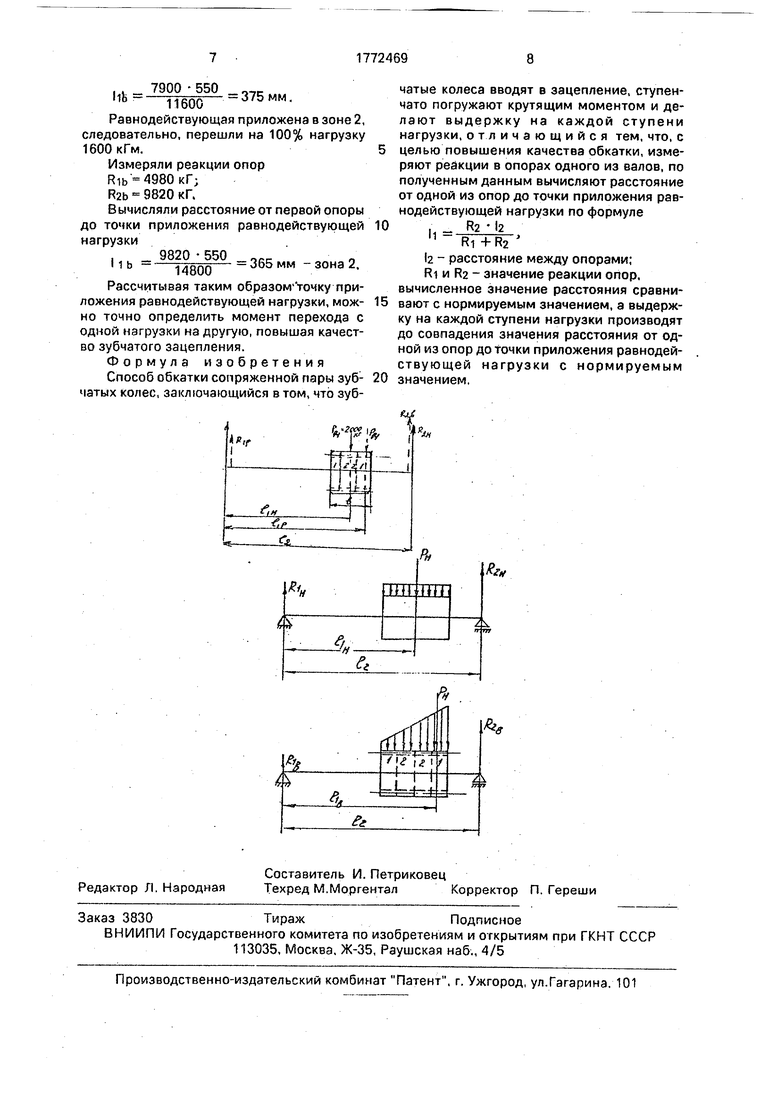

На фиг.1 представлена схема, иллюстрирующая способ определения нормируемого и вычисленного расстояния от одной из опор до точки приложения равнодействующей нагрузки.

На схеме Рн - нормируемое значение величины нагрузки в зацеплении; RiH; Ran нормируемые значения реакций опор; HH- нормируемое расстояние от одной из опор до точки приложения равнодействующей нагрузки; 2 - расстояние между опорами.

Соответственно, Р2ь; Rib; 2ь; Нь-вычисленные значения,следовательно

В2н I2

|н

. ,R2b l2

R i н R 2 н 1 b R 1 ь + R 2 ь

Способ осуществляют в следующей последовательности.

В опоры одного из валов редуктора, подлежащего обкатке, монтируют преобразователи величин опорных реакций и соединяют их с входом селектора, располагающего возможностью вычисления Нь и сравнения ее с Нн, определенной предварительно для данной ступени обкатки.

Устанавливают обкатываемый редуктор в обкаточно-испытательныйстенд, соединяют его ведущий вал с валом электродвигателя, а ведомый - с валом нагружателя и вращают передачу, нагружая ее незначительной нагрузкой для предварительной приработки.

Назначают количество ступеней повышения нагрузки, например четыре ступени: 25,50, 75 и 100%.

После предварительной приработки нагружают редуктор двадцатипятипроцентной нагрузкой, измеряют реакции опор и определяют точку приложения равнодействующей нагрузки. Если точка приложения равнодействующей нагрузки находится в зоне 1-1, следует продолжать обкатку на этой ступени. Если точка приложения равнодействующей нагрузки окажется в зоне 2-2 или сместится в нее в результате обкатки при двадцатипятипроцентной нагрузке, следует перейти на пятидесятипроцентную нагрузку.

Переход на третью (75%) и четвертую (100%) ступени осуществляется аналогично.

Использование предложенного способа обкатки значительно повысит качество обкатки за счет возможности точного определения момента перехода с одной ступени нагружения на другую, исключив повреждение зубьев.

Изобретение иллюстрируется следующим примером. Исходные данные: зубчатая передача - 7 степени точности, максимальная нагрузка 1600 кГм

Рн 2000 кг; 200 кГм

Я1н 655 кг; R2H- 1345 кг;

Ин 370 мм; IT 550 мм; b - 100 мм

Необходимо испытать ступенчато 25%; 50%; 75%; 100%

1. Устанавливали обкатываемый редуктор на обкаточно-испытательный стенд, со- единяп л его ведущий вал с валом электродвигателя, а ведомый - с валом на- гружателя и вращали передачу, нагружая ее

незначительной нагрузкой для предварительной приработки - 50 кГм.

Для седьмой степени точности (ГОСТ 1643-81) суммарное пятно контакта состав- ляет не менее 60% по длине зуба, т.е. при ширине зубчатого аенца 100 мм зона 1 составляет 20 мм, зона 2-30 мм.

После предварительной приработки нагружали редуктор двадцатиплтипроцентной нагрузкой-400 кГм,

Измеряли величины опорных реакций

Rib 1230 кГ,

Р2Ь 3970кГ.

Вычисляли расстояние от первой опоры до точки приложения равнодействующей нагрузки

.3970 550 лло

+ 1230 419MMТочка приложения равнодействующей находится в зоне 1, следовательно, необходимо продолжить обкатку. Продолжили обкатку. Вторично измеряли реакции опор

Rlb 3450 кГ-.

R2b 1750 кГ.

Расстояние от первой опоры до точки

приложения равнодействующей

i3450 550 ...

Иь 5200 - 364 мм.

Равнодействующая приложения в зоне 2, следовательно, перешли на следующую ступень нагрузки, т.е. 50%. Нагружали редуктор нагрузкой 800 кГм, Измеряли регкиии опор Rib 2740 кГ; бббОкГВычисляли расстояние от первой опоры до точки приложения равнодействующей нагрузки

. 5660 550 „, и ь8400 J n мм

Равнодействующая приложена в зоне 2, следовательно, перешли на следующую ступень нагрузки - 75% - 1200 кГм.

Измеряли реакции опор 2950кП

R2b 8650 кГ.

Вычисляли расстояние от первой опоры до точки приложения равнодействующей нагрузки .8650 -550 . п

Ilb -Пббб- 4|0мм- Равнодействующая приложена в зоне 1, поэтому продолжали обкатку и измеряли реакции опор Rib-3700 кГ,

k2b 7900..r.

Вычисляли расстояние от первой опоры до точки приложения равнодействующей нагрузки

ИЬ

7900 550

375 мм.

11600

Равнодействующая приложена в зоне 2, следовательно, перешли на 100% нагрузку 1600кГм.

Измеряли реакции опор

Р1Ь 4980кГ;

R2b 9820 кГ.

Вычисляли расстояние от первой опоры до точки приложения равнодействующей нагрузки

lib -98 48005° 365мм зона2 Рассчитывая таким образом точку приложения равнодействующей нагрузки, мож- но точно определить момент перехода с одной нагрузки на другую, повышая качество зубчатого зацепления.

Формула изобретения Способ обкатки сопряженной пары зуб- чатых колес, заключающийся в том, что зубчатые колеса вводят в зацепление, ступенчато погружают крутящим моментом и делают выдержку на каждой ступени нагрузки, отличающийся тем, что, с целью повышения качества обкатки, измеряют реакции в опорах одного из валов, по полученным данным вычисляют расстояние от одной из опор до точки приложения равнодействующей нагрузки по формуле

i - Кг 12

11 Ri+R2

2 - расстояние между опорами;

RI и R2 - значение реакции опор, вычисленное значение расстояния сравнивают с нормируемым значением, а выдержку на каждой ступени нагрузки производят до совпадения значения расстояния от одной из опор до точки приложения равнодей- ствующей нагрузки с нормируемым значением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатый редуктор | 1978 |

|

SU781451A1 |

| Способ приработки сопряженной пары зубчатых колес | 1976 |

|

SU929355A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЧЕРВЯЧНЫХ РЕДУКТОРОВ | 2014 |

|

RU2580207C1 |

| Стенд для испытания редукторов | 1979 |

|

SU838490A1 |

| СПОСОБ И СТЕНД ДЛЯ ИСПЫТАНИЯ ПЕРЕДАЧИ С ГЛОБОИДНЫМ ЧЕРВЯКОМ | 2019 |

|

RU2716874C1 |

| Зубчатый редуктор | 1980 |

|

SU937829A2 |

| Зубчатый редуктор | 1979 |

|

SU800463A1 |

| Зубчатый редуктор | 1983 |

|

SU1128022A1 |

| СПОСОБ ОБКАТКИ ДИЗЕЛЯ ДИЗЕЛЬ-ГЕНЕРАТОРНОЙ УСТАНОВКИ ТЕПЛОВОЗА | 2008 |

|

RU2371696C1 |

| Стенд для испытания редукторов | 1981 |

|

SU945711A1 |

Изобретение относится к области машиностроения, именно к редукторострое- нию и может быть использовано при обкатке и испытании редукторов. С целью повышения качества обкатки,в способегзаключающемся во введении зубчатых колес в зацепление, ступенчатом нагружении крутящим моментом и выдержке на каждой ступени нагрузки, измеряют реакции в опорах одного из валов, по полученным данным вычисляют расстояние от одной из опор до точки приложения равнодействующей нагрузки по формуле Ь- K2-I2 11 Ri + R2 где 2 - расстояние между опорами; RI и R2 - значения реакций опор; вычисленное значение расстояния сравнивают с нормируемым значением, а выдержку на каждой ступени нагрузки производят до совпадения значения расстояния от одной из опор до точки приложения равнодействующей нагрузки с нормируемым значением. 1 ил, (Л С

и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Б,Л | |||

| Давыдов, Б.А | |||

| Скородумов, Ю.В | |||

| Бубырь, Редукторы | |||

| М.; Машгиз, 1963, с | |||

| Поливное приспособление для паровозов | 1922 |

|

SU390A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приработки пространственных передач | 1976 |

|

SU593101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-10—Подача