По основному авт. св. 452451 изёестен способ приработки сопряжен ной пары зубчатьж колес обкаткой, при котором определяют пятно контакта зубьев под рабочей нагрузкой после чего осуществляют направленный съем металла с боковых поверхностей зубьев принудительно перемещаемым инструментом непосредственно в рабочем корпусе передачи 1.

Цель изобретения - повыиение кинематической точности и бесшумности получаемой зубчатой передачи.

С этой целью измеряют текущую величину кинематической погрешности,по ней определяют зубья, имеющие положительную накопленную ошибку шага и, начиная с них, производят дополнительный съем металла.

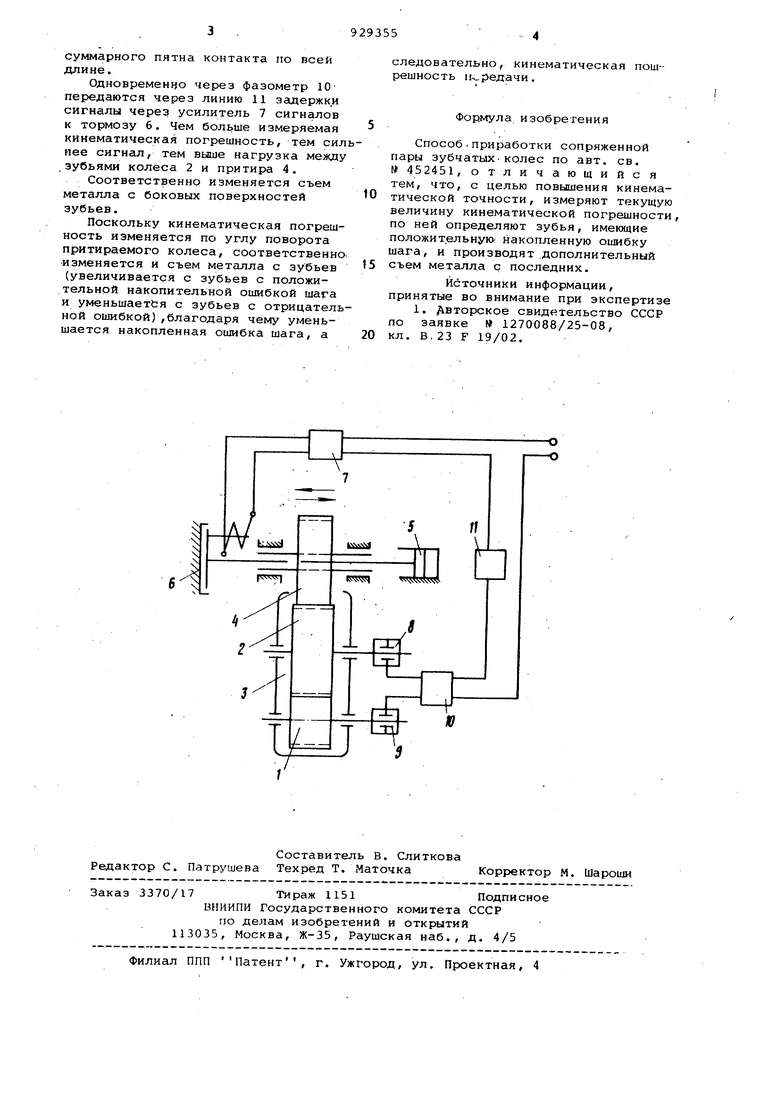

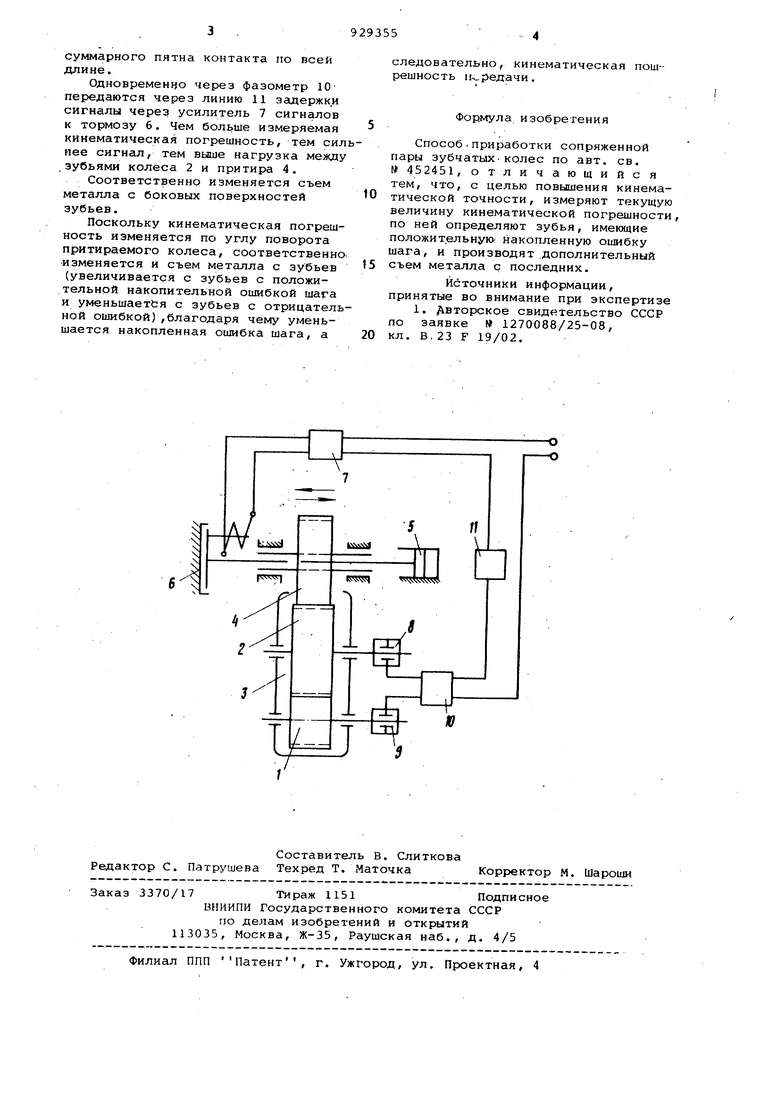

На чертеже представлена схема реализации способа.

Парные зубчатые колеса 1 и 2, подлежащие притирке, собиргиот в корпусе редуктора 3. Зубчатому притиру 4, находящемуся в контактес колесом 2, сообщают вргццение вокруг своей оси и возвратно-поступательное движение от гидроцилиндра 5.

Вал притира 4 соединяют с валом электромагнитного тормоза 6, момент

на валу которого регулируют в зависимости от СИ.ПЫ тока, поступающего на катушку возбуждения через усилитель 7 сигнгшов.

На валах колес 1 и 2 устанавливают датчики 8 и 9 угла поворота.

Фазометром 10 производят сравнение углов поворота зубчатых колес 1 и 2 Измеряют текущую величину кине10матической погрешности по сигналу фазометра, поступающему в усилитель сигналов 7, а затем через линию 11 задержки к гормоэу 6.

Введение в схему линии задержки

15 обусловлено тем, что измерение кинематической погрешности, ее устранение производят при различных по углу поворота положениях притираемого колеса.

20

Способ осуществляют в следующей последовательности.

. Зубчатый притир вводят в зацепление с притираемым колесом 2, устанавливая его .так, чтобы зубья прити25ра занимали относительно зубьев колеса 2 такое положение, как и зубья колеса 1. Вращая совместно зубчатые колеса 1 и 2, сообщают притиру 4 возвратно-поступательные движения

30 „и осуществляют притир до получения суммарного пятна контакта по всей длине. Одновременно через фазометр 10передаются через линию 11 задержк.и сигналы через усилитель 7 сигналов к тормозу б. Чем измеряемая кинематическая погрешность, тем сил нее сигнал, тем выше нагрузка между .зубьями колеса 2 и притира 4. Соответственно изменяется съем металла с боковых поверхностей зубьев. Поскольку кинематическая погрешность изменяется по углу поворота притираемого колеса, соответственно изменяется и съем металла с зубьев (увеличивается с зубьев с положи.тельной накопительной ошибкой шага и уменьшается с зубьев с отрицатель ной ошибкой) ,благодаря чему у 1еньшается накопленная ошибка шага, а следовательно, кинематическая пошрешность п- редачи. Формула, изобретения Способ - приработки сопряженной пары зубчатых-колес по авт. св. № 452451, отличающийся тем, что, с целью повышения кинематической точности, измеряют текущую величину кинематической погрешности, по ней определяют зубья, имеющие положительную накопленную ошибку шага, и производят .дополнительный съем металла с последних. Источники информации, принятые во внимание при экспертизе 1. Двторское свидетельство СССР по заявке № 1270088/25-08, кл. В.23 F 19/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для взаимной приработки пары зубчатых колес | 1976 |

|

SU643256A2 |

| Способ притирки сопряженной пары зубчатых колес | 1975 |

|

SU582071A2 |

| Устройство для притирки зубчатых колес | 1982 |

|

SU1071381A2 |

| Приспособление для притирки зубчатых колес | 1982 |

|

SU1093567A1 |

| Приспособление для приработки пары зубчатых колес | 1979 |

|

SU867542A1 |

| Устройство для притирки зубчатыхКОлЕС | 1979 |

|

SU818779A1 |

| Приспособление для приработки пары зубчатых колес | 1979 |

|

SU776806A1 |

| Приспособление для взаимной приработки пары зубчатых колес | 1972 |

|

SU448087A1 |

| Станок для отделочной обработай например, притирки зубьев колес | 1945 |

|

SU85059A3 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КИНЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1971 |

|

SU426137A1 |

Авторы

Даты

1982-05-23—Публикация

1976-04-28—Подача