Изобретение относится к металлообработке и может быть использовано на предприятиях машиностроения при точении, растачивании, строгании и фрезеровании деталей.

Известны способы обработки резанием резцом с одновременным и последующим деформированием роликом, установленным вместе с резцом или отдельно (см. авт. св. № 358089, кл. В 23 В 1/00, авт. св. Мз 933266, кл. В 23 В 1 /00, авт. св. № 1098769, кл. В 24 В 39/00, В 23 В 1/00, книгу Чистосердов П. С. Комбинированные инструменты для отделочно-упрочняющей обработки. Минск: Беларусь, 1977, с. 57, рис. 24).

Из известных способов обработки наиболее близким по технической сущности к

изобретению является способ обработки, описанный в книге Чистосердова П. С. Комбинированные инструменты для отделочно-упрочняющей обработки. Минск: Беларусь, 1977, с. 57, рис. 24. Способ предусматривает обрабг . ку деталей методом ППД после резцовой обработки с подачами 0,07-0,15 мм/об.

Недостатком известного способа является малая производительность, поскольку один и тот же микровыступ поверхности деформируется многократно вследствие малой подачи инструмента. Увеличение подачи приводит к увеличению шероховатости обработанной поверхности.

Целью изобретения является повышение производительности обработки.

,ы

СЛ iO

Цель достигается тем, что первым деформирующим элементом, установленным своей рабочей поверхностью относительно обрабатываемого микрогребешка послерезцовой поверхности с пере- крытием его основания, полностью пластически деформируется один микрогребешок послерезцовой поверхности, а соседний микрогребешок, расположенный в направпении подачи, - частично, причем максимальная величина заглубления первого деформирующего элемента в деталь не превышает глубину расположения- средней линии микрогребешка послерезцовой поверхности более чем на величину упругой деформации материала детали, вызванной ее обработкой этим деформирующим элементом, а величину подачи резца выбирают соизмеримой с шириной рабочей поверхности первого деформирующего ролика из со- отношения

Si - (0,5-0,66)р,

где Si - подача резца;

ip - рабочая ширина ролика.

Кроме того, обработку производят с шириной контакта первого деформирующего элемента с обрабатываемой поверхностью, измеренной в направлении подачи, не ме- нее величины, равной отрезку, лежащему между точками, расположенными на средней линии микрорельефа послерезцовой поверхности по разные стороны от микрогребешка и на разных боковых сторонах его соседних микрогребешков, но не более величины, равной 2Si.

На данный момент не известны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные отличия являются необходимыми и достаточными для достижения полного эффекта, указанного в цели изобретения. Совокупность таких признаков, как пластическая деформация одного микрогребешка послерезцовой поверхности с пластическим заглублением первого ролика до уровня средней линии этого микрогребешка и обработка с подачами резца того же порядка, что и ширина рабочей по- верхности первого деформирующего ролика, обеспечивает вследствие больших подач на первом переходе, несмотря на вторичное обкатывание, повышение производительности обработки. Это позво- ляет- сделать вывод о том, что данные отличия в совокупности являются существенными. .

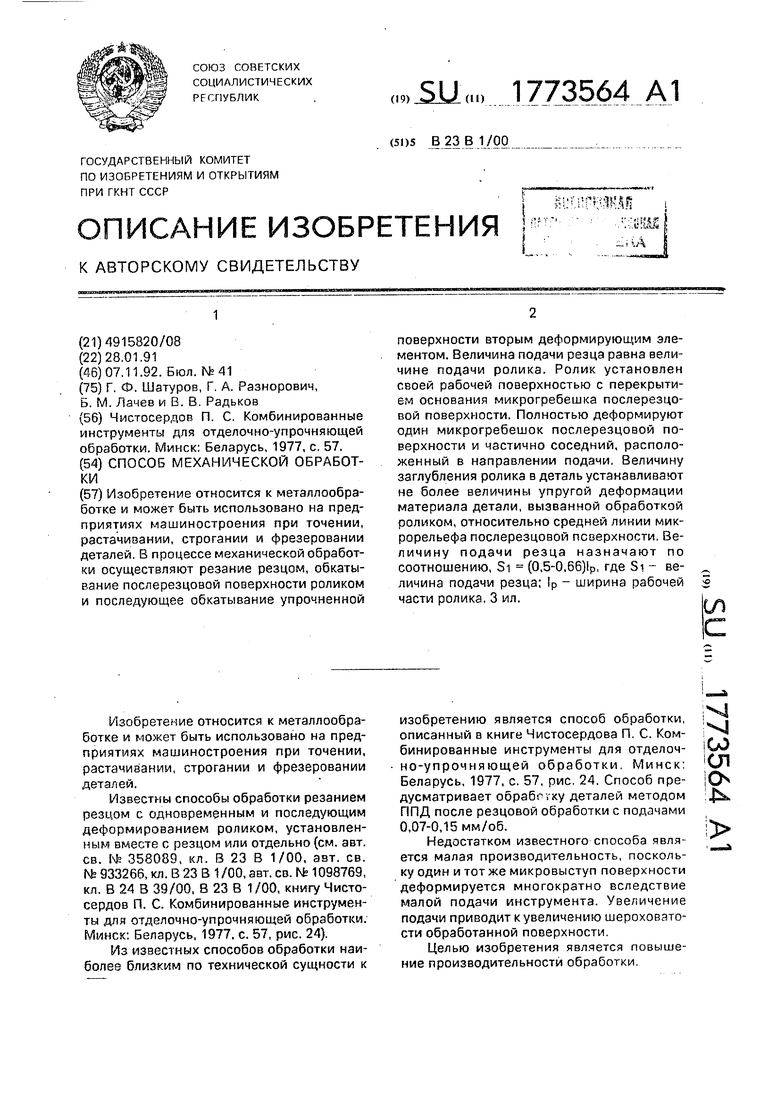

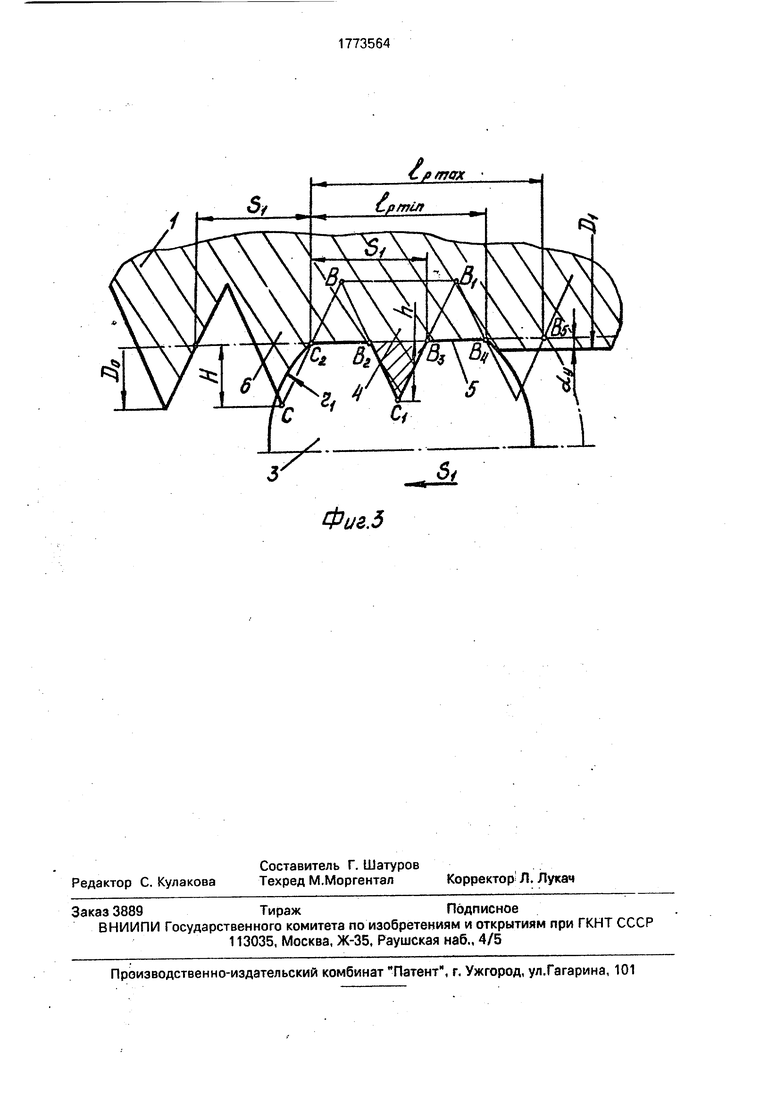

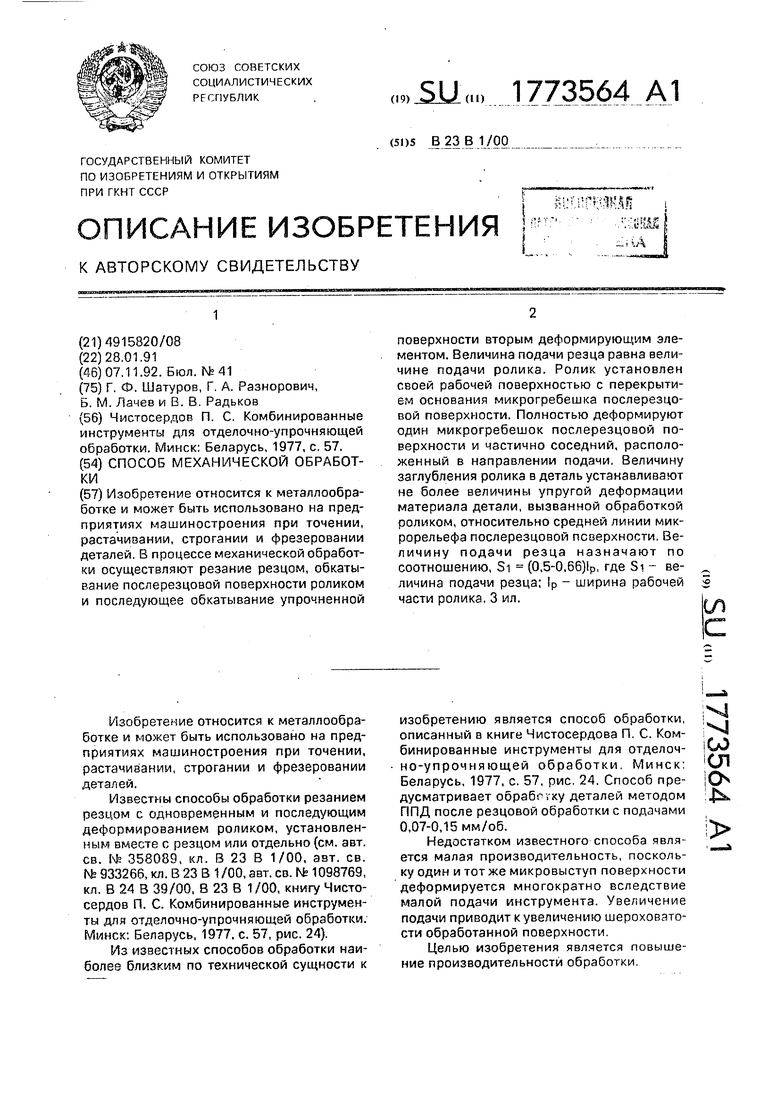

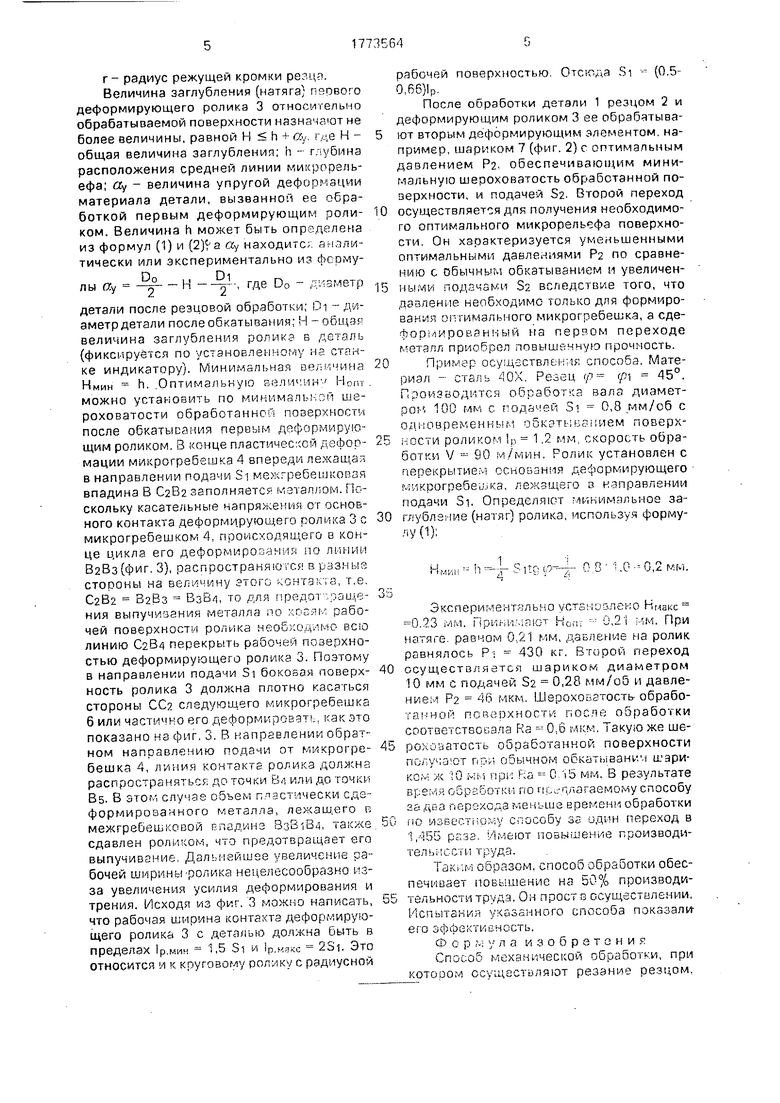

На фиг. 1 изображена одна из возможных схем обработки для первого перехода

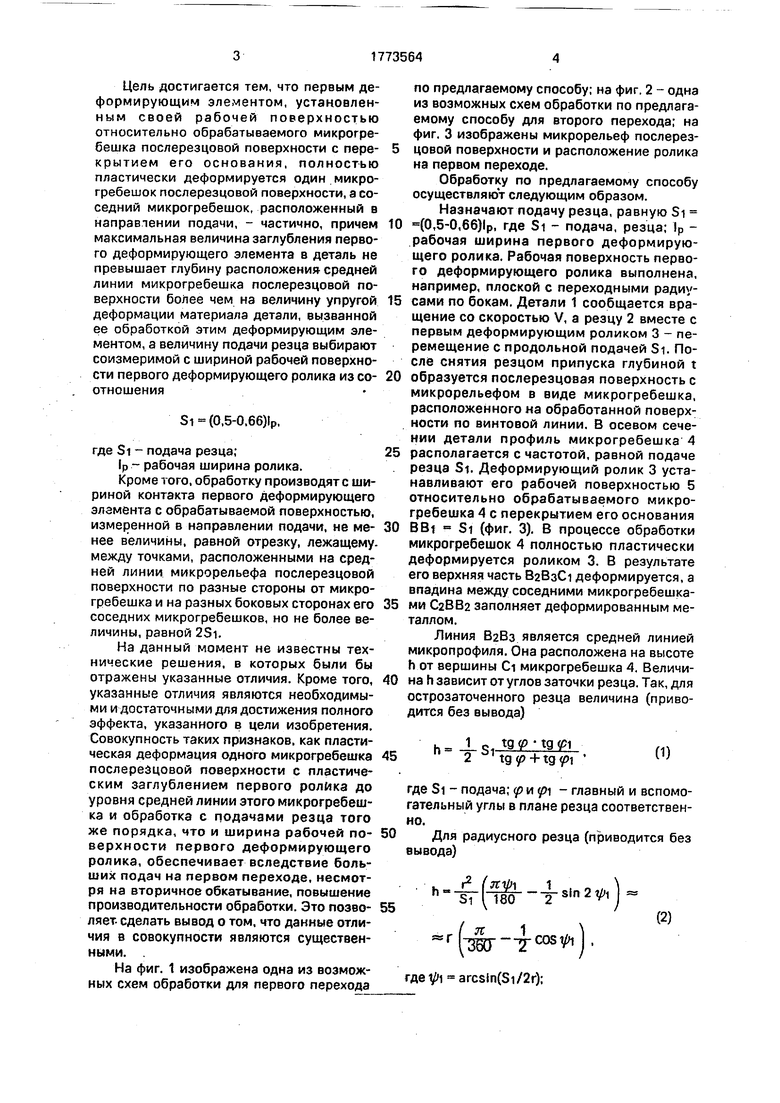

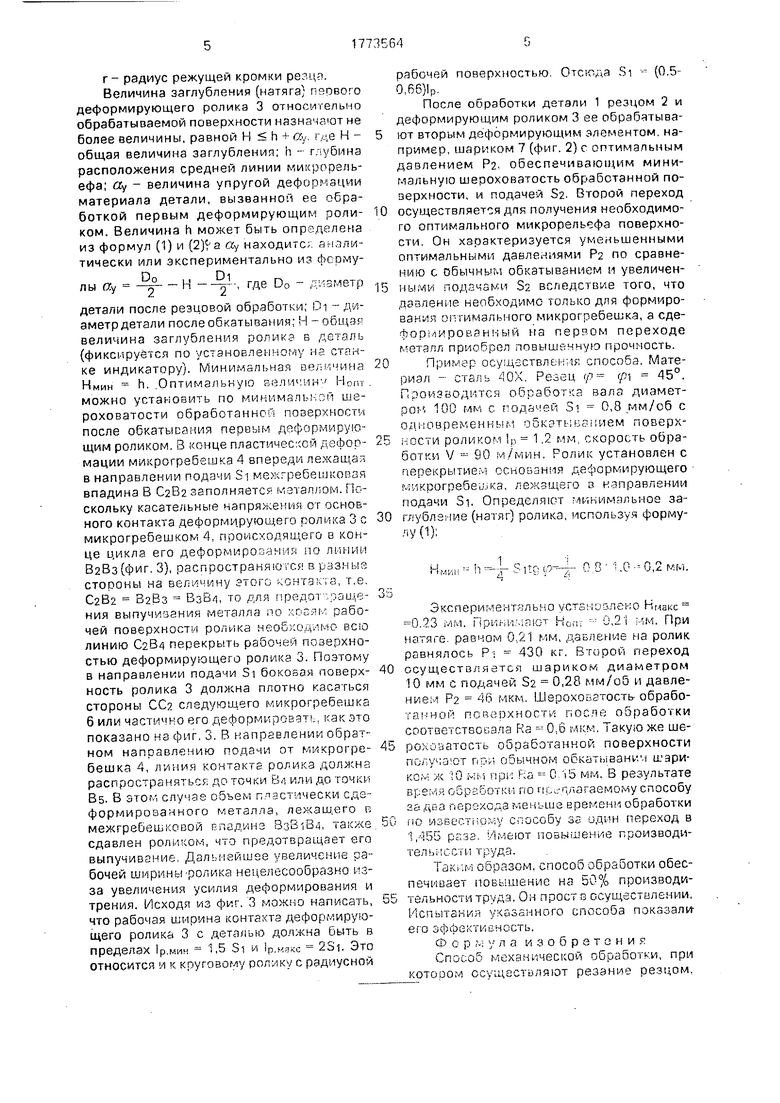

по предлагаемому способу; на фиг. 2 - одна из возможных схем обработки по предлагаемому способу для второго перехода; на фиг. 3 изображены микрорельеф послерезцовой поверхности и расположение ролика на первом переходе.

Обработку по предлагаемому способу осуществляют следующим образом.

Назначают подачу резца, равную Si (0,5-0,66)lp, где Si - подача, резца; р - рабочая ширина первого деформирующего ролика. Рабочая поверхность первого деформирующего ролика выполнена, например, плоской с переходными радиусами по бокам. Детали 1 сообщается вращение со скоростью V, а резцу 2 вместе с первым деформирующим роликом 3 - перемещение с продольной подачей Si. После снятия резцом припуска глубиной t образуется послерезцовая поверхность с микрорельефом в виде микрогребешка, расположенного на обработанной поверхности по винтовой линии. В осевом сечении детали профиль микрогребешка 4 располагается с частотой, равной подаче резца Si. Деформирующий ролик 3 устанавливают его рабочей поверхностью 5 относительно обрабатываемого микрогребешка 4 с перекрытием его основания BBi Si (фиг. 3). В процессе обработки микрогребешок 4 полностью пластически деформируется роликом 3. В результате его верхняя часть B2BsCi деформируется, а впадина между соседними микрогребешками С2ВВ2 заполняет деформированным металлом.

Линия ВаВз является средней линией микропрофиля. Она расположена на высоте h от вершины Ci микрогребешка 4. Величина h зависит от углов заточки резца. Так, для острозаточенного резца величина (приводится без вывода)

h -4- St

1 с tgpLML

tgy -t-tgpi

(1)

где Si - подача; р и ф - главный и вспомогательный углы в плане резца соответственно.

Для радиусного резца (приводится без вывода)

--да- -)

М-жг-т008

(2)

агс81п(51/2г);

г- радиус режущей кромки Величина заглубления (натяга г °ового деформирующего ролика 3 отноп-пельчо обрабатываемой поверхности назна ют не более величины, равной И h -1- о t еН- общая величина заглублении h - г бинэ расположения средней линии микрорельефа, ссу - величина упругой деформации материала детали, вызванном ее обработкой первым деформирующие роли- ком. Величина h может быть опр делена из формул (1) и (2){ а Пу находите а ти- тически или экспериментально из Ас о мулы ov

Do н Di

где DC

;мет-

/у р- II 2

детали после резцовой обработки гм - д/- аметр детали после обкатывания Ч - огщяс величина заглубления ролик Б дс-э; (фикс11рув ся по /с ановпеи ом ,-IP ке индикатору) Минимальная в шн Нмин h Оптимальную in НпГ1 можно угтановить по мш имаш.1 шероховатости обработаннг поверхности после обкатысания пеовым А°ФгТмируо щим роликом 3 конце паастичес с ч гсфор мации микрогребсшка 4 впереди лехаща i в направпении годэ in Si меч ребеикопгя впадина В С2В2заполняете fvoiany ом скольку касательные напряхегия от основного контакта деформирующего голике 3 с микрогребешком 4 пооис олящего в конце иикля его деформиро s г ю пинии В2Вз(фиг 3), озспоостраняю сячиз чг СТОРОНЫ на вг л иичу этсги з - гз с5 г с

С2В2 82ВЗ ВзВ/ ТО ЛГЯ nprflTI SU г

ния выпучивания металла рабочей поверхност i ротика о мс всо линию С2В перекрыть рабоче 1 поверхностью деформирующего ролика 3 Поэтому в направлении подани Si боковая поверх- ность ролика 3 должна плотно касаться стороны СС следующего кикрогребешкЈ 6 или частично его деФорг/крсвчт1 как это показано - а фиг 3 В напогвпени/ ofopar ном напоавл чию подачи о M poipe- бешкч 4 л/ишч юн акта роги З должн- pacnpoc paHP11 сг д точки P/i ити до roMut Bs В оюг с5ъем г i ci лчески еде формиросанного г/еталпа лехашего г межгреОеол свои палчнз BjBiB4 тэклс сдавлен роли чОм, итэ прелотвращает его выпучивание Јал1 еиш«е чрели еш.с са бочей ширины ролика нецелесообразно iif3- за увеличения усилия деформирования и трения Исходя из 3 пожчо написать, что рабочая ширина конта та деформирующего ролике 3 с детаяою доплча R пределах 1Р ми« - 1 5 Si и ip ./,.,, - 2Si Это относите ч к круговому рог ж / с радиусной

рабочей поверхностью Отсоса Si (05

0Р6)1Р

После обработки детали 1 резцом 2 и деформирующим роликом 3 ее обрабатывают вторым деформирующим элементом например шариком 7 (фиг 2) с оптимальным давлением г обеспеиивающим минимальную шероховатость обработанной поверхности и подачей S2 Второй переход осуществляется для получения необходимого оптимального микрорельефа поверхности Он характеризуется уменьшенными оптимальными давлениями Р2 по сравнению с обычным обкатыванием и величен- iiLMti S2 вследств/е того, что аазление необходимо только для формирования oi 1ималыюго микрогпеЬеа.ка, а сде- оо лироерн .ыи на первом переходе eтpлл товыш-чцую проч юсть

Hpnvop осу .цсствле, ir criocoSa Материал - ciar., ОХ Рсоси (/т- р 45° П о сюдптсч вага диамет- pof 100 MN с г ода й Si - П 8 мм/об с од, ово еньяг нем поверх- ссти роликом ip 1 7 мм чорос tb obpa- V - 90 /NIHH установлен с чрпскрытме-. cchOu h i аеформирующего

1 Dorpe6eL ка гонящего а направлении подачи 3i Определяют згыюа за- ггубле (натяг) ролика иогользуч форму- пу(1)

l1

Зкспери е°л ль о vr TCI- с -О 3 /i 1 Hpi i4 -1, т ht - 2 i м При равном О Я мм давление па ролик равнялось Р 430 кг Вгиоои переход осуществляется шариков диаметром 10 мм с подачей 5г 0,28 мм/об и давление Р2 4h пкк Шероховатость обрабо- rv нпи pr R pxrior r hOC u o5pa6oiKH cooTQeifTBot daa Ra OD.UV Такую же ше- ро ч-jaiocTL обообоганчой поверхности пы v э г к обычном oPkd uiaaHV 1 а ари rov ч 0.- iinpl i-а С ib мм В результате Б) е оСр OTMiroi ч.и.а-аепомуспособу 2с ц a uefc/c,3 ie времени обработки не WBC i j с осибу ог ощ н переход в р г ii еют иовыиечие гроизводи- ie ь ih

1 diii r оооэзом способ обработки обеспечивает поь шбнис н 50% пооизводи- тзльносштр Ач Он проог з осущестилснии Испьчапил чзагшого c,nvoco5a покззали- GV.WC iiib н-.ьть

Оср .лаияобратонир

механ/чесиосн оОоапот и при готооои oi.vuj.GC 1 ыляют резание

обкатывание послерезцовой поверхности первым деформирующим элементом и последующее обкатывание упрочненной поверхности вторым деформирующим элементом, при этом величины подачи при обработке резцом и первым деформирующим элементом равны друг другу, отличающийся тем, что, с целью повышения производительности, в качестве первого деформирующего элемента используют ролик, установленный рабочей поверхностью с перекрытием основания микрогребешка послерезцовой поверхности, полностью де

формируют один микрогребешок послерезцовой поверхности и частично соседний, расположенный в направлении подачи, при этом величину заглубления ролика в деталь устанавливают не более величины упругой деформации материала детали, вызванной обработкой роликом, относительно средней линии микрорельефа послерезцовой повер- хности, а величину подачи резца назначают по соотношению

Si(0.5-0,66)lp, где Si - величина подачи резца;

1р - ширина рабочей части ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1990 |

|

RU2038942C1 |

| Способ комбинированной обработки валов режущим и деформирующим элементами | 1991 |

|

SU1821344A1 |

| Способ комбинированной обработки валов режущим и деформирующим элементами | 1991 |

|

SU1821343A1 |

| Способ обработки резанием чашечным резцом | 1990 |

|

SU1738471A1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036069C1 |

| Способ обкатывания торовым роликом | 1976 |

|

SU659371A2 |

| Способ комбинированной обработки | 1991 |

|

SU1810278A1 |

| Способ обработки резанием круглым резцом | 1984 |

|

SU1368107A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036068C1 |

| Инструмент для чистовой и упрочняющей обработки отверстий | 1975 |

|

SU539750A1 |

Изобретение относится к металлообработке и может быть использовано на предприятиях машиностроения при точении, растачивании, строгании и фрезеровании деталей. В процессе механической обработки осуществляют резание резцом, обкатывание послерезцовой поверхности роликом и последующее обкатывание упрочненной поверхности вторым деформирующим элементом. Величина подачи резца равна величине подачи ролика. Ролик установлен своей рабочей поверхностью с перекрытием основания микрогребешка послерезцовой поверхности. Полностью деформируют один микрогребешок послерезцовой поверхности и частично соседний, расположенный в направпении подачи. Величину заглубления ролика в деталь устанавливают не более величины упругой деформации материала детали, вызванной обработкой роликом, относительно средней линии микрорельефа послерезцовой поверхности. Величину подачи резца назначают по соотношению, Si (0,5-0,66)lp, где Si - величина подачи резца; 1Р - ширина рабочей части ролика. 3 ил. сл С

3if№&juJK aT j ggi ш ИЙЗДНЙУ вдиавевяяв йаеяавазязщ лшдшдя

/

А

nmsTgaingsraggg

Фиг.5

| Чистосердов П | |||

| С | |||

| Комбинированные инструменты для отделочно-упрочняющей обработки | |||

| Минск: Беларусь, 1977, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-11-07—Публикация

1991-01-28—Подача