(Л

00

а

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец | 1986 |

|

SU1393534A1 |

| Способ обработки ротационным резцом | 1982 |

|

SU1117914A1 |

| Способ обработки резанием | 1980 |

|

SU1303263A1 |

| Способ обработки ротационным резцом | 1982 |

|

SU1130443A2 |

| Способ получения заготовок трубчатых радиаторов | 1986 |

|

SU1761428A1 |

| Способ обработки поверхностей и торцевая фреза для его осуществления | 1982 |

|

SU1133773A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Фасонный резец | 1990 |

|

SU1750851A1 |

| Отрезной резец | 1986 |

|

SU1440615A1 |

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

Изобретение относится к станкостроению.

Цель изобретения - повышение стойкости резца и улучшение качества обработанной поверхности.

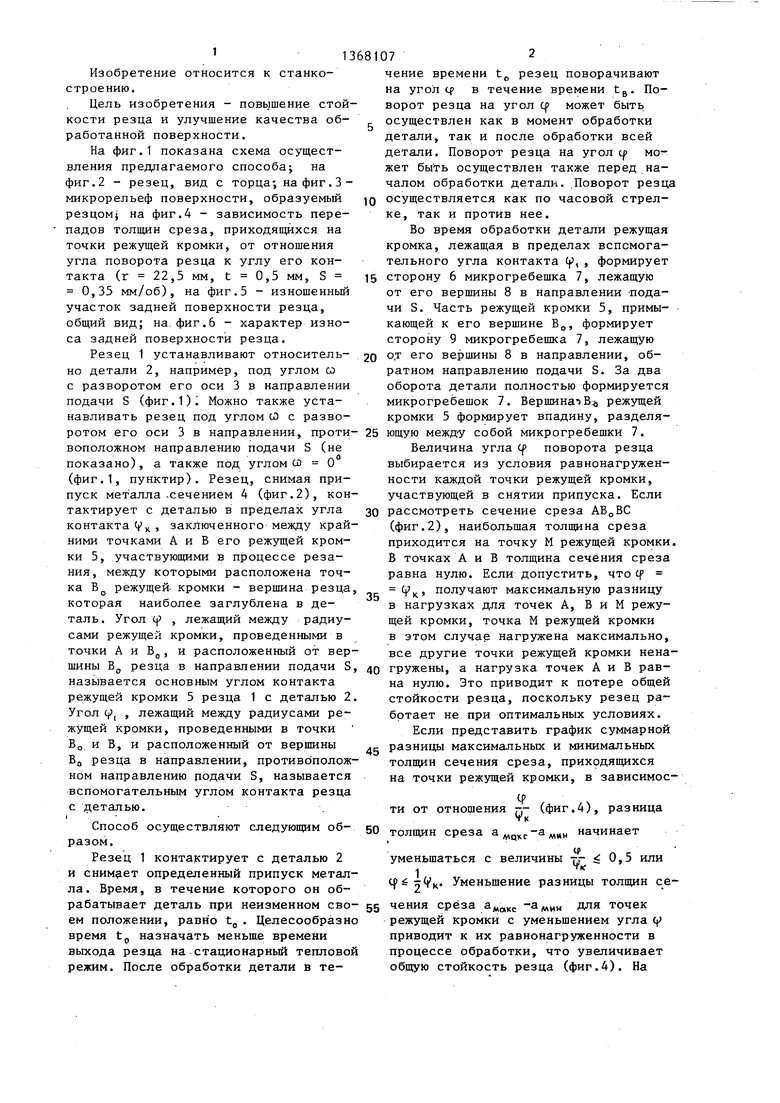

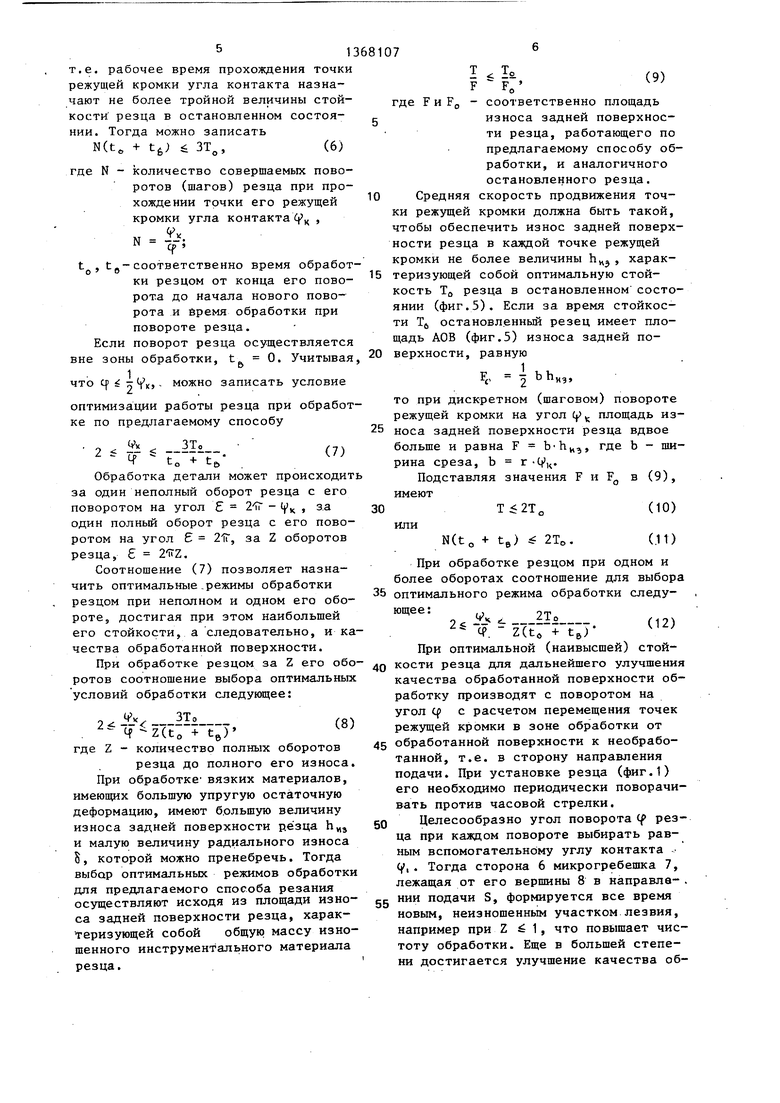

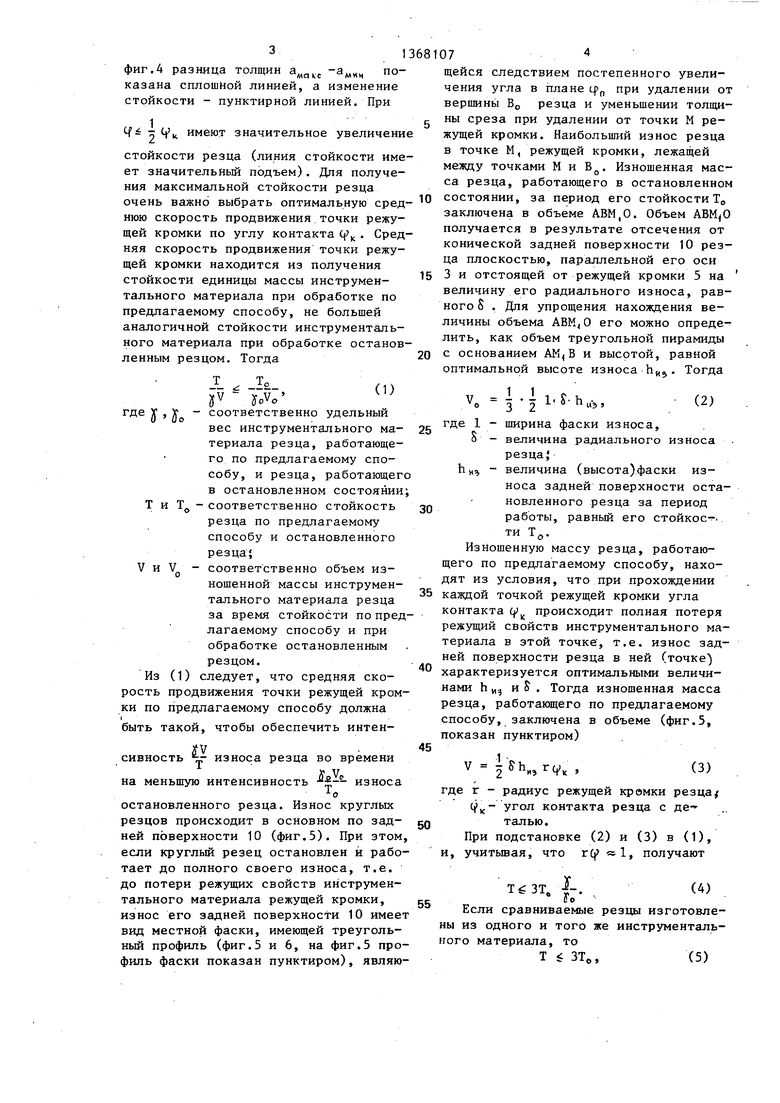

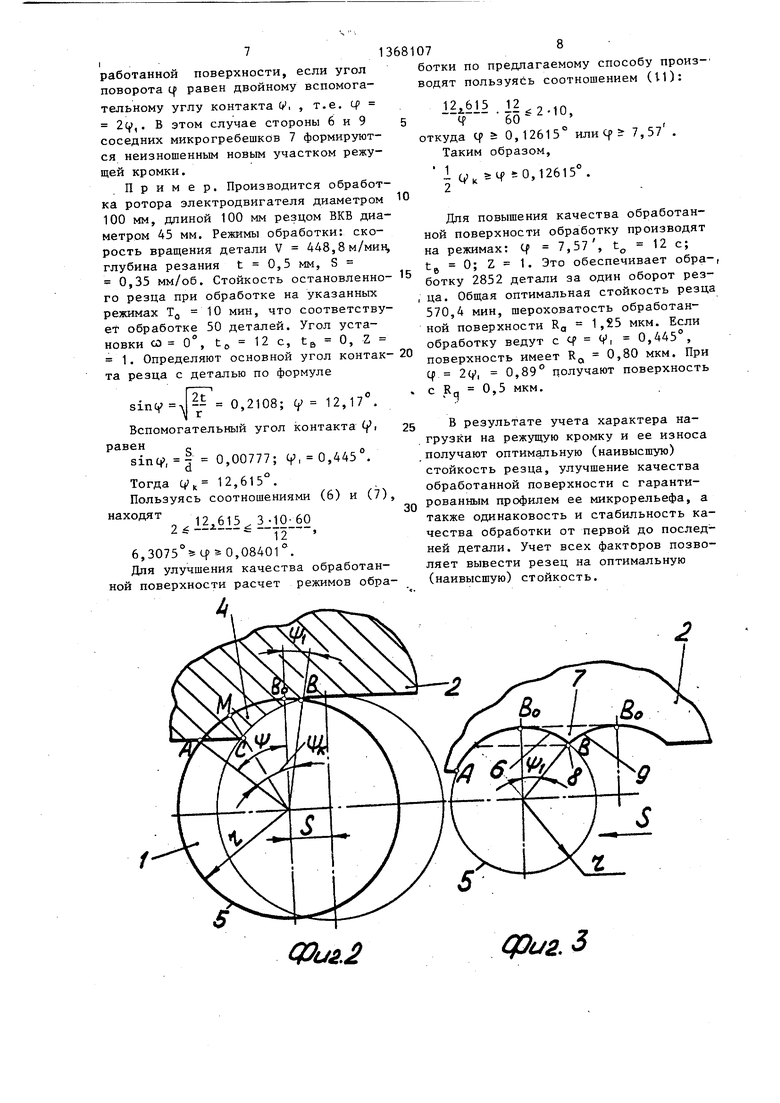

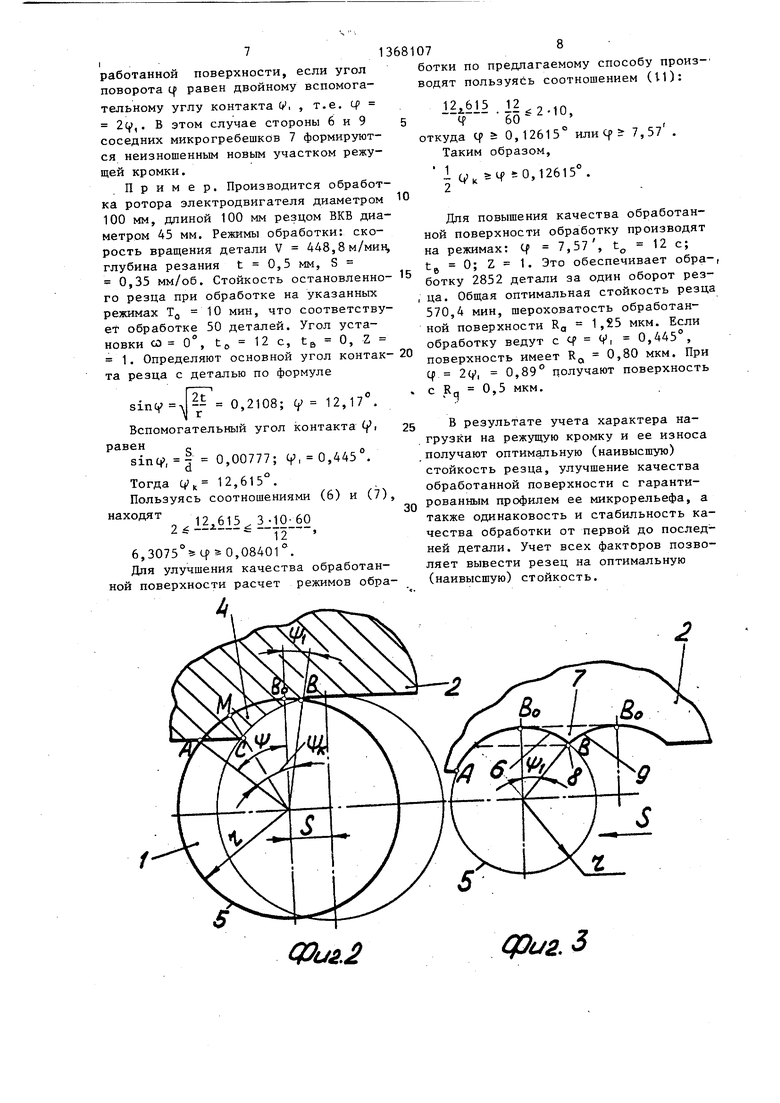

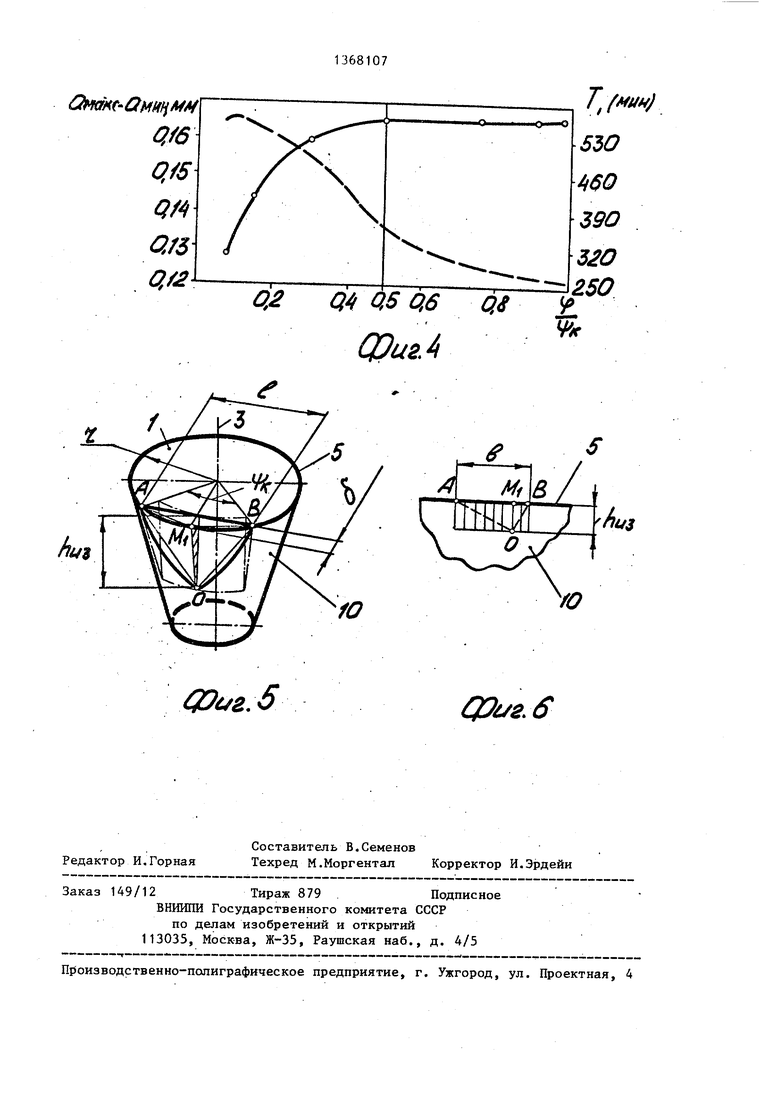

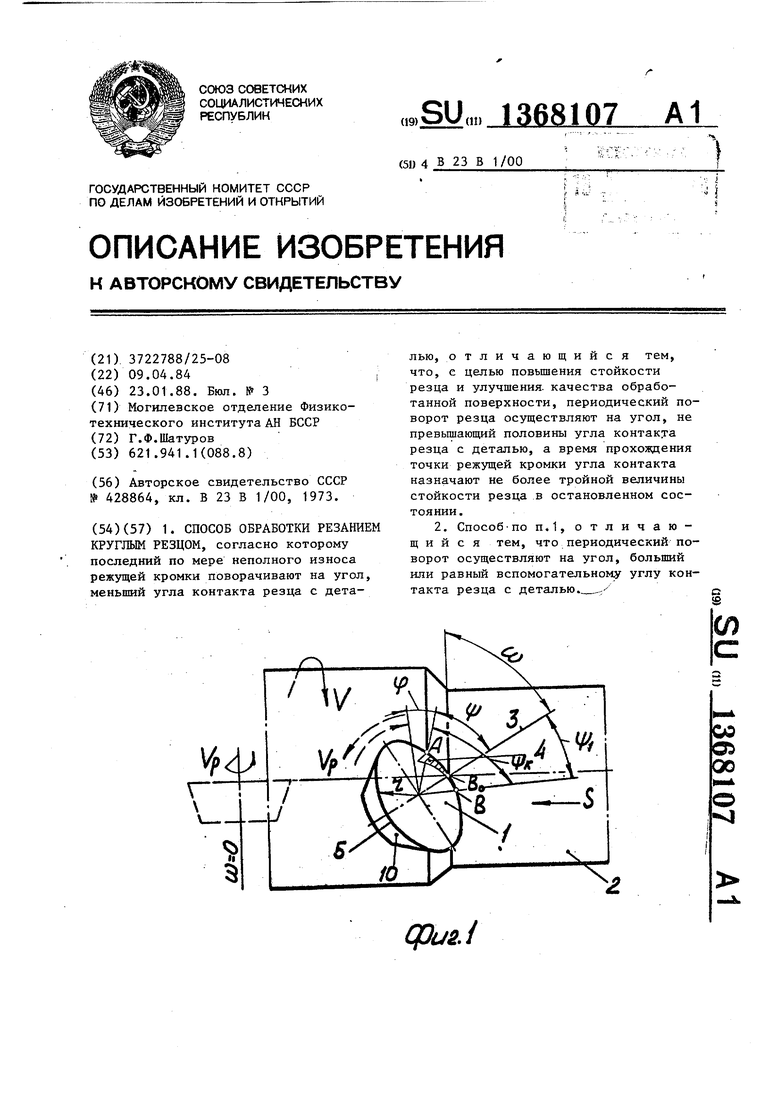

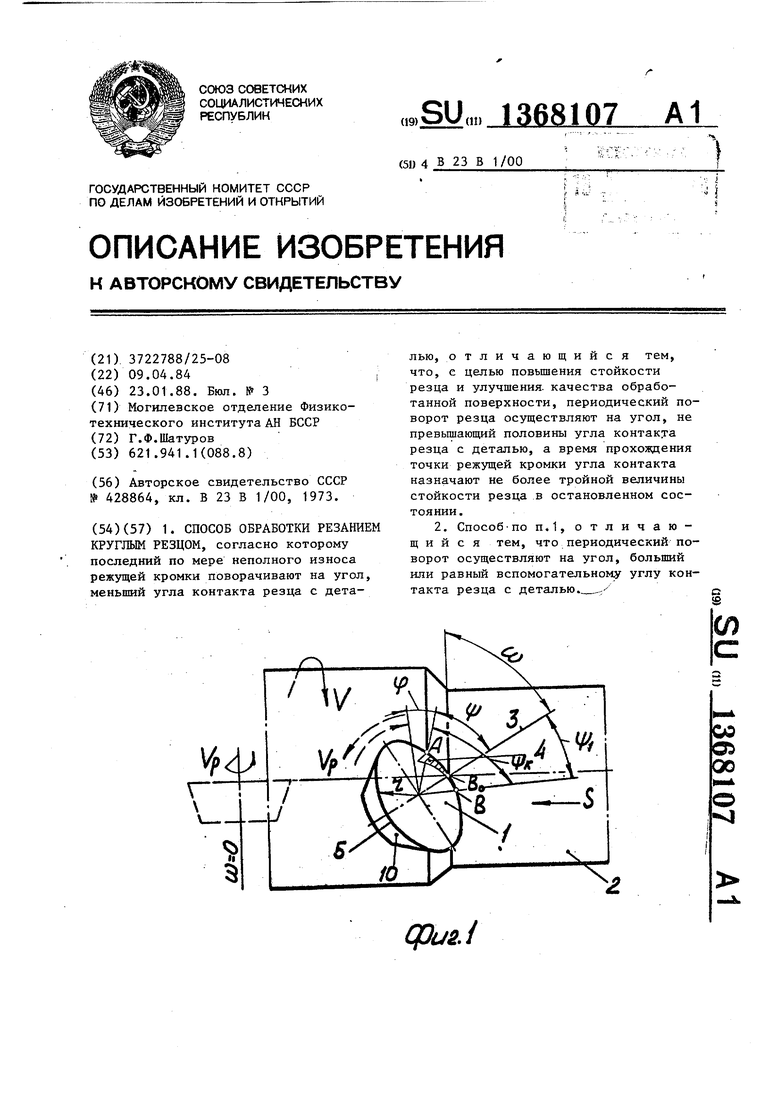

На фиг.1 показана схема осуществления предлагаемого способа; на фиг.2 - резец, вид с торца; на фиг.3- микрорельеф поверхности, образуемый резцомj на фиг.4 - зависимость перепадов толщин среза, приходящихся на точки режущей кромки, от отношения угла поворота резца к углу его контакта (г 22,5 мм, t 0,5 мм, S 0,35 мм/об), на фиг.5 - изношенньш участок задней поверхности резца, общий вид; на. фиг.6 - характер износа задней поверхности резца.

Резец 1 устанавливают относительно детали 2, например, под углом со с разворотом его оси 3 в направлении подачи S (фиг.1)I Можно также устанавливать резец под углом tO с разворотом его оси 3 в направлении, проти- 25 ющую межд-у собой микрогребешки 7.

воположном направлению подачи S (не показано), а также под углом со О (фиг.1, пунктир). Резец, снимая припуск металла .сечением 4 (фиг.2), контактирует с деталью в пределах угла контакта (f , заключенного между крайними точками А и В его режущей кромки 5, участвующими в процессе резания, между которыми расположена точка Вр режущей, кромки - вершина резца, которая наиболее заглублена в деталь . Угол ср , лежащий между : радиусами режущей кромки, проведенными в точки А и Вд, и расположенный от вершины Вд резца в направлении подачи S, называется основным углом контакта режущей кромки 5 резца 1 с деталью 2. Угол , лежащий между радиусами режущей кромки, проведенными в точки BO и В, и расположенный от верпшны BO резца в направлении, противоположЕсли представить график суммарной лс разницы максимальных и минимальных толщин сечения среза, приходящихся на точки режущей кромки, в зависимо

Ср ти от отнощения rj- (фиг.4), разница

толщин среза а д -а„ц„

начинает v

ном направлению подачи S, называется вспомогательным углом контакта резца с деталью.

Способ осуществляют следующим об- 50 разом.

Резец 1 контактирует с деталью 2 и снимает определенный припуск металла. Время, в течение которого он обрабатывает деталь при неизменном сво- 55 чения среза а адд,„ для точек ем положении, равн о t . Целесообразно режущей кромки с уменьшением угла i время tg назначать меньше времени приводит к их равнонагруженности в выхода резца на стационарный тепловой процессе обработки, что увеличивает режим. После обработки детали в те- общую стойкость резца (фиг.4). На

уменьшаться с величины ТГ

1 Уменьшение разницы толщин с

чение времени t резец поворачивают на угол q в течение времени tg. Поворот резца на угол Cf может быть

осуществлен как в момент обработки детали, так и после обработки всей детали. Поворот резца на угол с мо жат быть осуществлен также перед началом обработки детали. .Поворот резца

осуществляется как по часовой стрелке, так и против нее.

Во время обработки детали режущая кромка, лежащая в пределах вспомогательного угла контакта (f, , формирует

сторону 6 микрогребешка 7, лежащую от его вершины 8 в направлении -подачи S. Часть режущей кромки 5, примыкающей к его вершине В, формирует сторону 9 микрогребешка 7, лежащую

о,т его вершины 8 в направлении, обратном направлению подачи S. За два оборота детали полностью формируется микрогребешок 7. ВершиначВ й режущей кромки 5 формирует впадину, разделя0

Величина угла Cf поворота резца выбирается из условия равнонагружен- ности каждой точки режущей кромки, участвующей в снятии припуска. Если рассмотреть сечение среза (фиг.2), наибольшая толщина среза приходится на точку М режущей кромки. В точках А и В толщина сечения среза равна нулю. Если допустить, что cf С), получают максимальную разницу в нагрузках для точек А, В и М режущей кромки, точка М режущей кромки в этом случае нагружена максимально, все другие точки режущей кромки ненагружены, а нагрузка точек А и В равна нулю. Это приводит к потере общей стойкости резца, поскольку резец работает не при оптимальных условиях.

Если представить график суммарной с разницы максимальных и минимальных толщин сечения среза, приходящихся на точки режущей кромки, в зависимос5

0

Ср ти от отнощения rj- (фиг.4), разница

толщин среза а д -а„ц„

начинает v

чения среза а адд,„ для точек режущей кромки с уменьшением угла i приводит к их равнонагруженности в процессе обработки, что увеличивает общую стойкость резца (фиг.4). На

уменьшаться с величины ТГ

1 Уменьшение разницы толщин се 1368107

рабочее время прохождения точки ей кромки угла контакта назнане более тройной величины стойрезца в остановленном состояТогда можно записать

гд

ки чт но кр те ко ян ти ща в

N(t +

зт.

(6)

-6 «

где N - количество совершаемых поворотов (шагов) резца при прохождении точки его режущей кромки угла контакта ц ,

-1-

tp , tg-соответственно время обработки резцом от конца его поворота до начала нового поворота и бремя обработки при повороте резца.

Если поворот резца осуществляется вне зоны обработки, t 0. Учитывая

1

ь

что с можно записать условие

оптимизации работы резца при обработке по предлагаемому способу

q

-ЗТо

to + tp,

(7)

Обработка детали может происходить за один неполный оборот резца с его поворотом на угол ZTT- к один полный оборот резца с его поворотом на угол 21Г, за Z оборотов резца, 2 ii Z.

Соотношение (7) позволяет назначить оптимальные.режимы обработки резцом при неполном и одном его обороте, достигая при этом наибольшей его стойкости, а следовательно, и качества обработанной поверхности.

При обработке резцом за Z его оборотов соотношение выбора оптимальных условий обработки следующее:

9

Cfiz(to

(8)

ЗТ

Ч) где Z - количество полных оборотов

резца до полного его износа. При обработке вязких материалов, имеющих большую упругую остаточную деформацию, имеют большую величину износа задней поверхности резца h,, и малую величину радиального износа S, которой можно пренебречь. Тогда выбор оптимальных режимов обработки для предлагаемого способа резания осуществляют исходя из площади износа задней поверхности резца, харак- геризующей собой общую массу изношенного инструментального материала резца.

Т

F

То

(9)

где F и FO - соответственно площадь

износа задней поверхности резца, работающего по предлагаемому способу обработки, и аналогичного остановленного резца. Средняя скорость продвижения точки режущей кромки должна быть такой, чтобы обеспечить износ задней поверхности резца в каждой точке режущей кромки не более величины Ь, , характеризующей собой оптимальную стойкость TO резца в остановленном состоянии (фиг.5). Если за время стойкости If, остановленный резец имеет площадь АОВ (фиг.5) износа задней поверхности, равную

FC.

2 ЬЬ„э,

то при дискретном (шаговом) повороте режущей кромки на угол у площадь из- 25 носа задней поверхности резца вдвое

нэ

больше и равна F b h рина среза, b г Q .

Подставляя значения F имеют

где b - шии F,

0

или

т 2Т,

N(t« + t.) 2Тс

(9), (10) (.11)

При обработке резцом при одном и более оборотах соотношение для выбора оптимального режима обработки следующее:

2

f. - z(t.

При оптимальной (наивысшей) стойкости резца для дальнейшего улучшения качества обработанной поверхности обработку производят с поворотом на угол Cf с расчетом перемещения точек режущей кромки в зоне обработки от

обработанной поверхности к необработанной, т.е. в сторону направления подачи. При установке резца (фиг.1) его необходимо периодически поворачивать против часовой стрелки.

Целесообразно угол поворота (f резца при каждом повороте выбирать равным вспомогательному углу контакта Cj, . Тогда сторона 6 микрогребешка 7, лежащая от его вершины 8 в направла- .

НИИ подачи S, формируется все время новым, неизношенным участком лезвия, например при Z 1, что повышает чистоту обработки. Еще в большей степени достигается улучшение качества обМИч

noфиг. 4 разница толщин а. -а казана сплошной линией, а изменение стойкости - пунктирной линией. При

tfi - имеют значительное увеличение

стойкости резца (линия стойкости имеет значительный подъем). Для получения максимальной стойкости резца очень важно выбрать оптимальную среднюю скорость продвижения точки режущей кромки по углу контакта ( . Средняя скорость продвижения точки режущей кромки находится из получения стойкости единицы массы инструментального материала при обработке по предлагаемому способу, не большей аналогичной стойкости инструментального материала при обработке остановленным резцом. Тогда

J То

XV --

(О

д у Уо

т и т.

ISoVo

- соответственно удельный вес инструментального материала резца, работающего по предлагаемому способу, и резца, работающего в остановленном состоянии; - соответственно стойкость резца по предлагаемому способу и остановленного резца;

V и V - соответственно объем изношенной массы инструментального материала резца за время стойкости по предлагаемому способу и при обработке остановленным резцом.

Из (1) следует, что средняя скоость продвижения точки режущей кроми по предлагаемому способу должна

ыть такой, чтобы обеспечить интенсивность

п

т

на меньшую интенсивность

износа

износа резца во времени

.

Т,

остановленного резца. Износ круглых резцов происходит в основном по задней поверхности 10 (фиг.5). При этом, если круглый резец остановлен и работает до полного своего износа, т.е. до потери режущих свойств инструментального материала режущей кромки, износ его задней поверхности 10 имеет вид местной фаски, имеющей треугольный профиль (фиг.5 и 6, на фиг.5 профиль фаски показан пунктиром), являю

е

10

15

20

щейся следствием постепенного увеличения угла в плане ср при удалении от вершины BO резца и уменьшении толщины среза при удалении от точки М режущей кромки. Наибольший износ резца в точке М, режущей кромки, лежащей между точками М и В. Изношенная масса резца, работающего в остановленном состоянии, за период его стойкости Те заключена в объеме АВМ,0. Объем получается в результате отсечения от конической задней поверхности 10 резца плоскостью, параллельной его оси 3 и отстоящей от режущей кромки 5 на величину его радиального износа, равного S . Для упрощения нахождения величины объема АВМ,О его можно определить, как объем треугольной пирамиды с основанием и высотой, равной

оптимальной высоте износа h

Й5

V.

1 1

Г2

S-h

из 5

Тогда (2)

;

25

30

40

, т 50

55

где 1 S

ширина фаски износа, величина радиального износа резца

. и% величина (высота)фаски износа задней поверхности остановленного резца за период работы, равный его стойкое -, ти Т.

Изношенную массу резца, работающего по предлагаемому способу, находят из условия, что при прохождении 35 каждой точкой режущей кромки угла контакта происходит полная потеря режущий свойств инструментального материала в этой точке , т.е. износ задней поверхности резца в ней (точке ) характеризуется оптимальными величинами h иэ и . Тогда изношенная масса резца, работающего по предлагаемому способу, заключена в объеме (фиг.5, показан пунктиром)

45

V | &Ч,Г(,

(3)

где г - радиус режущей крэмки резца угол контакта резца с де

талью.

При подстановке (2) и (3) в (1), и, учитьшая, что гСр «1, получают

, 1-.(4)

Со

Если сравниваемые резцы изготовлены из одного и того же инструненталь- ного материала, то

Т ЗТо, (5)

«7аг.

Сриг.

.6

fO

фи2.6

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 1973 |

|

SU428864A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-23—Публикация

1984-04-09—Подача