Изобретение относится к машиностроению и может быть использовано на предприятиях при точении, строгании, растачивании и фрезеровании заготовок из конструкционных и труднообрабатываемых материалов.

Известны способы управления процессом при совмещенной обработке резанием и поверхностно-пластическим деформированием [1]

Известен способ обработки наиболее близкий по технической сущности к изобретению [2] в котором стабилизирование отжатий осуществляют путем приложения к деформирующему элементу дополнительного усилия деформирования, равного изменению радиальной составляющей силы резания, при этом величину усилия деформирования принимают в диапазоне от 0,7 Ропт до 1,3 Ропт, где Ропт усилие деформирования.

Недостатком известного способа управления является то, что способ управления не учитывает силы трения в системе станка и не может быть осуществлен, когда изменения силы резания превосходят указанный выше диапазон изменения силы деформирования, что снижает точность обработки. Кроме того, увеличенный диапазон изменения силы деформирования от Рд1 до Рд2 предопределяет получение неоднородной по качеству обработанной поверхности, величина которой будет изменяться в широких пределах от Ra1до Rа2.

Целью изобретения является расширение технологических возможностей за счет повышения качества и точности обработки.

Это достигается тем, что предварительно определяют суммарную силу трения суппорта станка, наибольшую и наименьшую величины радиальной составляющей силы резания и характер изменения ее во времени при обработке резцом, а стабилизирование отжатий осуществляют путем ведения обработки с выдерживанием соотношения

const ≅ Py+Pдcosα ≅ const + 2 F, и обеспечения оптимального усилия деформирования в промежутке времени, соответствующие изменению радиальной составляющей силы резания от Руminдо Руmax 2F, где Ру радиальная составляющая силы резания, Н; Рд усилие деформирования, приложенное к деформирующему элементу Н; α угол установки деформирующего элемента относительно резца, град; F суммарная сила трения суппорта, Н; Руmax, Pymin соответственно наибольшее и наименьшее значения радиальной составляющей силы резания, Н.

Кроме того, стабилизирование отжатий осуществляют путем приложения к деформирующему элементу дополнительного усилия деформирования, изменяя его значения в противофазе по отношению к изменению радиальной составляющей силы резания при сохранении неизменным угла α с выдерживанием соотношения Руmax Pymin ≥ Pдоп cos α≥ Pymax Pymin 2F, где Рдоп дополнительное усилие деформирования, прикладываемое к деформирующему элементу, Н.

Кроме того, обработку ведут с обеспечением совпадения во времени действия оптимального усилия деформирования и радиальной составляющей силы резания равной

Рср (Pymax + Pymin) F, где Рср. среднее значение радиальной составляющей силы резания, Н.

(Pymax + Pymin) F, где Рср. среднее значение радиальной составляющей силы резания, Н.

Кроме того, обработку осуществляют с изменением угла α в противофазе по отношению к изменению радиальной составляющей силы резания и с выдерживанием соотношения Руmax Pymin ≥ Pопт (cos αmin-cosαmax) ≥ Pymax Pymin 2F, где Ропт оптимальное усилие деформирования, Н; αmin,αmax наименьший и наибольший угол установки деформирующего элемента, град.

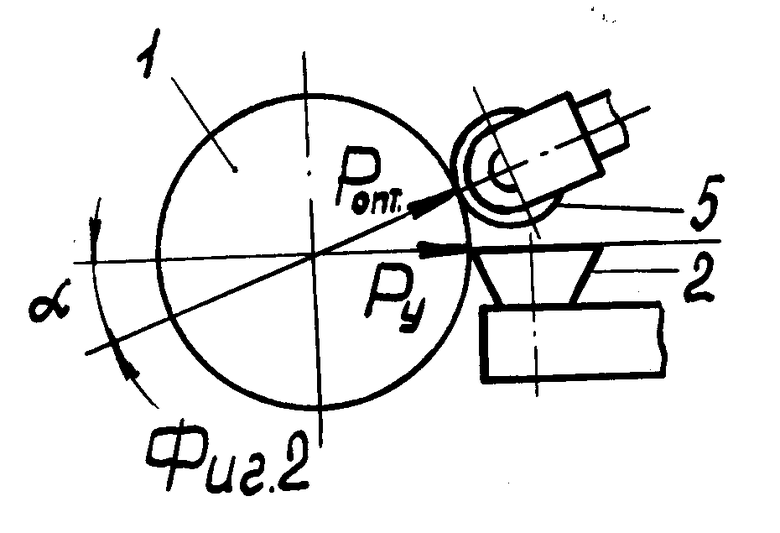

На фиг. 1 изображена принципиальная схема устройства для управления процессом по предлагаемому способу; на фиг. 2 то же, вид сбоку показывающий взаимное расположение резца и деформирующего элемента при обработке вала (α≅± 90о); на фиг. 3 графики изменения шероховатости поверхности в зависимости от величины проекции усилия деформирования на направление радиальной силы резания; на фиг. 4 график перемещений суппорта при его нагрузке и разгрузке радиальной силой; на фиг. 5 график изменения радиальной силы резания и усилия деформирования во времени.

Способ управления процессом совмещенной обработки осуществляется следующим образом.

При обработке детали 1 резцом 2 вследствие колебания припуска, твердости обрабатываемого материала и т.д. сила резания изменяется. Предположим, что ее радиальная составляющая Ру, как наиболее влияющая на точность обработки, изменяется от Руmin до Руmax. Переменность во времени силы Ру определяет различные упругие отжатия корпуса 3 суппорта 4, как наиболее податливого узла системы станка, непосредственно связанного с получением детали определенной точности.

В результате размер обрабатываемой поверхности детали будет колебаться, что снижает точность обработки. Кроме того, деформирующий элемент, например ролик 5, производящий обработку поверхностным пластическим деформированием (ППД) и расположенный после резца, будет иметь разный натяг относительно обрабатываемой поверхности, т.е. обработка будет происходить с разным усилием деформи- рования, что, учитывая гиперболический характер зависимости от усилия деформирования, приведет к разбросу ее величины.

Вначале экспериментально или аналитически определяют наибольшую и наименьшую величины радиальной состав- ляющей силы резания и характер изменения ее во времени при обработке резцом и суммарную силу трения наиболее податливого узла системы станка суппорта, в котором крепятся инструменты. Для исключения или значительного уменьшения упругих колебаний суппорта вместе с резцом обработку ведут с выдерживанием соотношения

const ≅ Py + Pд cos α≅ const + 2F, (1)

Силы Ру и Рд равны:

Ру Рмин + Δ Рд (2) где Руmin наименьшее значение радиальной составляющей силы резания (постоянная часть силы Ру); Δ Ру переменная часть силы.

Рд Ропт + Рдоп, (3) где Ропт оптимальное усилие деформирования, обеспечивающее минимальную величину шероховатости обработанной поверхности (постоянная часть силы Рд); Рдоп дополнительное усилие деформирования (переменная часть силы Рд).

Тогда соотношение (1) перепишем в виде

const ≅ Pymin + Δ Py + Pопт cosα +

+ Pдоп cos α≅ const + 2F. (4)

Соотношения (1) и (4) могут быть выполнены за счет: периодического изменения силы Рдоп при неизменном значении угла α; периодического изменения угла α при неизменном значении Рд Ропт (Рдоп 0); за счет изменения и Рдоп и угла α

Рассмотрим первый вариант.

Тогда Рmin + Pопт cos α const и выражение (4) можно представить в следующем виде

0 ≅Δ Ру + Рдоп cos α≅ 2F (5) или

-ΔPy≅ Pдоп cos α≅ 2F Δ Py (6)

Из выражений (5) и (6) следует, что дополнительное усилие деформирования Рдоп должно изменяться в противофазе по отношению к изменению радиальной составляющей силы резания при сохранении неизменным угла α

Так как (Δ Р)max Pymax Pymin и учитывая вышесказанное, выражения (5) и (6) можно представить в виде: Pymax Pymin ≥ Pдоп сos α≥ Pymax Pymin

2F, (7) где

(Рдоп cos α)max Pymax Pymin;

(Pдоп cos α)min Pymax Pymin 2F, где Рymax, Pymin соответственно наибольшее и наименьшее значения радиальной составляющей силы резания; Рдоп дополнительное усилие деформирования, прикладываемое к деформирующему элементу. Т. е. для улучшения колебаний радиальной составляющей силы резания Ру к деформирующему элементу 5, например ролику, посредством регулировочного механизма 6 (фиг. 1) прикладывают дополнительное усилие Рдоп, уменьшающее колебания силы Ру. Дополнительное усилие деформирования Рдоп на детали создается винтом, кулачком и т.д. и передается посредством пружины 7 (фиг.1).

Для определения величины регулировочного воздействия регулировочного механизма 6 на деформирующий ролик 5 корпус 3 имеет выступ 8, контактирующий с упругой балкой 9. По показаниям индикатора 10, фиксирующего отклонение (прогиб) балки 9, поворачивают ручку регулировочного механизма 6, изменяя величину радиального усилия на ролик и поддерживая показания индикатора в определенном диапазоне, тем самым обеспечивается выполнение соотношения (7).

Для определения суммарной силы трения F суппорта строят графики упругих перемещений инструмента вместе с суппортом от радиальной нагрузки Ру (фиг.4) при их нагружении (кривая 11, фиг.4) и разгружении (кривая 12). Величина силы 2F показана на графике фиг.4. При изменении силы от Руmax до Руmin (разгрузка) суппорт вместе с резцом 2 и корпусом 3 переместится на деталь на величину Δ у1 у2. Линия перемещений резца при разгрузке (при уменьшении силы Ру) представлена участком АВ кривой 12. При увеличении нагpузки от Руmin до Руmax суппорт также переместится на ту же величину Δ у1 у2. Линия перемещения резца при нагрузке (при увеличении Ру) представлена участком СЕ кривой 11.

Как видно из фиг.4, уменьшение нагрузки на суппорт от Руmax до Руmax 2F не приводит к перемещению суппорта, т.е. он при этом изменении нагрузки неподвижен. Поскольку резец и ролик расположены с одной стороны детали, то за счет изменения силового влияния ролика на суппорт станка можно поддерживать нагрузку в указанном диапазоне, т.е. догружаем суппорт при уменьшении радиальной нагрузки при резании, что повышает точность обработки вследствие отсутствия упругих перемещений суппорта. Поэтому к деформирующему элементу ролику 3 прикладывают дополнительное усилие Рдоп, изменяющееся в противофазе с радиальным усилием резца и дополняющее минимальную радиальную силу до величины, равной или большей Рymax 2F.

Рассмотрим второй вариант стабилизирования отжатий. Тогда Руmin const и выражение (4) при Рдоп 0 можно представить в виде:

0 ≅Δ Py + Pопт cos α≅ 2F (8) или

ΔPy≅ Ропт cos α≅ 2F Δ Pу (9)

Из выражений (8) и (9) следует, что проекция оптимального усилия деформирования на направление радиальной составляющей силы резания должна изменяться в противофазе по сравнению с изменением переменной части радиальной составляющей силы резания. Поскольку Ропт const, то это можно достигнуть только за счет изменения угла от αmin до αmax. Так как Δ Рmax Pymin и учитывая вышесказанное, выражения (8) и (9) можно представить в виде:

Pymax Pymin ≥ Pопт (cos αmin

cos αmax) ≥ Pymax Pymin 2F, (10) где Ропт оптимальное усилие деформирования; αmin,αmax наименьший и наибольший углы установки деформирующего элемента относительно оси детали в процессе обработки соответственно.

Наибольшая проекция усилия деформирования

Р3 Ропт cos αmin (11)

С точки зрения получения наименьшего диапазона изменения угла Р1 Р3 (Рmax Pmin 2F) Pопт cos αmax;

(12)

cos αmax P1/Pопт (13)

Второй вариант более сложно осуществить конструктивно, но он обеспечивает наилучшее качество обработанной поверх- ности.

Таким образом, используя предложенные варианты, изменение суммарной радиальной силы, действующей на суппорт со стороны резца и деформирующего элемента, при условии выполнения соотношений (1), (7) и (10) будет ограничено пределами Руmax и Руmax 2F (отрезок АЕ на фиг.4), а радиальное перемещение суппорта с резцом, равное у1, меняться не будет, т.е. резец останется неподвижным. Если принять допуск на погрешность обработки по диаметру равным δ то можно допустить разность показаний индикатора 10 (фиг.1) на величину δ/2, т.е. У3 У1 δ/2 (фиг.4). Следя за показанием индикатора 10, через регулировочный механизм 6 добиваются выполнения соотношения (1) с погрешностью, равной δ/2.

После первого этапа управления процессом совмещенной обработки, когда достигнута точность обработки, необходимо выполнить второй этап управления, обеспечивающий получение наилучшей чистоты обработанной поверхности. Зависимость шероховатости поверхности от усилия деформирования носит параболический характер и поэтому имеется оптимальное усилие деформирования Ропт, которое обеспечивает наименьшую шероховатость обработанной поверхности. С другой стороны, с увеличением амплитуды колебаний Рдоп неоднородность поверхности по величине ее шероховатости увеличивается, поэтому необходимо стремиться к минимальному диапазону изменения Рдоп. Эти условия обеспечиваются, если момент действия во времени проекции оптимального усилия деформирования на направление радиальной составляющей силы резания располагается в пределах интервала времени изменения этой силы, определяемого минимальным Руmin и максимальным, уменьшенным на двойную величину суммарной силы трения, Руmax 2F ее значениями.

На фиг. 5 изменение радиальной составляющей силы резания во времени представлено кривой 16, а изменение усилия деформирования кривой 17. Этот интервал времени расположен между временем τ1 и τ2,τ2 и τ3 на графике (фиг. 5) изменения радиальной силы Ру f(τ). Точки А и В, В1 и А1 крайними точками интервалов.

Возможны два предельных случая и множество промежуточных, один из которых является оптимальным.

В первом случае обработка происходит при изменении проекции усилия деформирования на направление радиальной составляющей силы резания от Р1до Р3 (фиг.3, 5), где усилие Р1 Ропт cos α соответствует минимальной шероховатости обработанной поверхности, равной Ra3. Шероховатость обработанной поверхности меняется от Ra3 Ramin до Ra1 (кривая 13, фиг.3), а Рдоп cos α Pymax Pymin 2F.

Во втором случае обработка происходит при изменении проекции усилия деформирования на направление радиальной составляющей силы резания тоже от Р1 до Р3 (фиг. 3,5), где усилие Р3 Ропт cos α соответствует минимальной шероховатости обработанной поверхности, равной Ra3. Шероховатость обработанной поверхности меняется от Rа1 до Rа3 (кривая 14), а Рдоп cos α Pymax Pymin 2F.

В третьем, оптимальном случае обработка происходит при изменении усилия Рдоп cos α также от Р1 до Р3 (фиг.3), но наименьшая шероховатость поверхности достигается при расположении момента действия проекции оптимального усилия деформирования на направление радиальной составляющей силы резания, совпадающим с моментом времени наступления переменной радиальной составляющей силы резания, равной (фиг.5)

Рср Руmin +  (Pymax 2F Pymin),

(Pymax 2F Pymin),

Pcp (Pymax + Pymin) F. (11) Т.е. имеет место совпадение во времени действия оптимального усилия деформирования и радиальной составляющей силы резания, определяемой из выражения (11). Величина отклонения проекции дополнительной силы оптимального значения Р2 составляет половину величины для первого и второго случаев и равна

(Pymax + Pymin) F. (11) Т.е. имеет место совпадение во времени действия оптимального усилия деформирования и радиальной составляющей силы резания, определяемой из выражения (11). Величина отклонения проекции дополнительной силы оптимального значения Р2 составляет половину величины для первого и второго случаев и равна

(Рдоп cos α)'  (P3 P2)

(P3 P2)  (Pymax Pymin 2F).

(Pymax Pymin 2F).

Шероховатость обработанной поверхности меняется от Ra2 < Ra1 до Ra3= Ramin (кривая 15), т. е. обработка обеспечивает самый минимальный разброс величины шероховатости обработанной поверхности.

Способ автоматического регулирования процессом совмещенной обработки резанием и ППД осуществляется следующим образом.

Колебания радиальной составляющей силы резания Ру при обработке вызывает упругие колебания корпуса 3, которые затем передаются через выступ 8 на балку 9 и контролируются датчиками Д1 и Д2. Сигналы от датчиков Д1 и Д2 усиливаются усилителем и подаются на сравнивающее устройство СУ, где они сравниваются с сигналами задающего устройства ЗУ. В случае рассогласования сигналов по величине и знаку подается команда на исполнительный механизм ИМ, который управляет регулировочным механизмом 6, регулирующим перемещение деформирующего ролика 5 до установления допустимого рассогласования сигналов задающего и сравнивающего устройств. Тем самым во время обработки постоянно поддерживается условие выполнения соотношения (1).

П р и м е р 1. Изготавливают вал из стали марки 45 диаметром 80-0,03 мм длиной 400 мм. Деталь обрабатывается комбинированным инструментом (КИ), состоящим из круглого резца диаметром 42 мм и профильным роликом диаметром 42 мм. Режимы обработки: V 125 м/мин; S 0,28 мм/об; t 0,4 мм; Ропт 800 Н. Угол установки ролика α 0. Перед обработкой определяют значение суммарной силы трения F 50 Н, значения радиальной составляющей силы резания: Pymax 900 Н; Руmin 600 Н. Производят стабилизирование отжатий за счет приложения дополнительного усилия деформирования.

Первый случай.

Р1 Ропт cos α 800 ˙ cos0o 800 H;

Pдопmin Pymax Pymin 2F 900 600

100 200 Н;

Р3 Р1 + Рдопmin P1 + (Pymax Pymin 2F) 800 + (900 600 100) 1000 Н;

Ra3 0,3 мкм; Ra1 1,0 мкм.

Второй случай.

Р3 Ропт cos α 800 H; P1 P3 Рдопmin 800 (900 600 100) 600 Н;

Ra3 0,3 мкм; Rа1 1,0 мкм.

Третий случай.

Р2 Ропт cos α 800 H; Pдопmin Pymax 2F Pymin 900 600 100 200 Н.

Ra3 0,3 мкм; Rа2 0,4 мкм.

Оттарировав величину прогиба балки 9 (фиг.1) на определенное усилие Р1 и Р3 с помощью индикатора 10 (цена деления 0,001 мм) и регулировочного механизма 6, обработку ведем по выбранным условиям случая. Результаты обработки сведены в таблицу.

П р и м е р 2. Для условий обработки вала примера 1 произвести стабилизирование отжатий за счет изменения угла α. Определить изменение угла α если αmin 20о.

Р3 Ропт ˙ cos αmin 800 ˙ cos 20o 752 Н.

Р1 Р3 Рдопmin; Pдопmin Pmax Pmin 2F 900 600 100 200 Н.

Р1 752 200 552 Н.

Р1 Ропт ˙ cos αmax; cos αmax

0,69.

0,69.

αmax 46,37о.

Изменением угла α от 20 до 46,37о добиваются стабилизирования отжатий резца.

Предложенный способ обработки прост в осуществлении, расширяет технологические возможности применения совмещенной обработки. Испытания предложенного способа показали его эффективность при обработке валов. Способ обеспечивает повышение в 1,5-2 раза точности по сравнению с известными методами, учитывает состояние оборудования при совмещенной обработке КИ и уменьшает разброс шероховатости обработанной поверхности в связи с уменьшением дополнительного усилия деформирования по сравнению с амплитудой колебаний радиальной составляющей силы резания.

Использование: на предприятиях машиностроения при точении, растачивании и фрезеровании заготовок. Сущность изобретения: предварительно определяют суммарную силу трения суппорта станка, наибольшую и наименьшую величины радиальной составляющей силы резания, а стабилизирование отжатий осуществляют путем ведения обработки с выдерживанием соотношения: const≅ Pу+Pдcosα≅ const+2F и обеспечения оптимального усиления деформирования в промежутки времени, соответствующие изменению радиальной составляющей силы резания от Pуmin до (Pуmax-2F), где Pу - радиальная составляющая силы резания, Н; Pд - усилие деформирования, приложенное к деформирующему элементу, Н; α - угол установки деформирующего элемента относительно резца, град; F - суммарная сила трения суппорта Н; Pуmax и Pуmin - соответственно наибольшее и наименьшее значения радиальной составляющей силы резания, Н. 3 з.п. ф-лы, 5 ил., 1 табл.

const ≅ Pу+ Pдcosα ≅ const +2F

и обеспечения оптимального усилия деформирования в промежутки времени, соответствующие изменению радиальной составляющей силы резания от

где Pу радиальная составляющая силы резания, Н;

Pд усилие деформирования, приложенное к деформирующему элементу, Н;

α угол установки деформирующего элемента относительно резца, град;

F суммарная сила трения суппорта, Н; соответственно наибольшее и наименьшее значения радиальной составляющей силы резания, Н.

соответственно наибольшее и наименьшее значения радиальной составляющей силы резания, Н.

где Pдоп дополнительное усилие деформирования, прикладываемое к деформирующему элементу, Н.

где Pср среднее значение радиальной составляющей силы резания, Н.

где Pопт оптимальное усилие деформирования, Н;

αmin, αmax наименьший и наибольший угол установки деформирующего элемента, град.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления процессом совмещенной обработки резанием и поверхностно-пластическим деформированием | 1984 |

|

SU1194658A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-05-27—Публикация

1990-10-16—Подача