Изобретение относится к способам крепления тепловых труб в трубной доске теплообменного аппарата и может быть использовано в стационарной и транспортной энергетике.

Вопросы крепления тепловых труб в трубных досках решаются традиционным способом: приваркой, вальцовкой, разъемными резьбовыми соединениями и другими способами 1.

Наиболее близким техническим решением к предлагаемому принятым за прототип, является способ, включающий установку труб в отверстиях трубной доски с зазором и последующую приварку труб к доске по периметру 2.

„ При этом способе требования современной практики таковы, что для предотвращения щелевой коррозии и повышения стойкости соединения при вибрации обязательно требуется последующая развальцовка каждой трубы в отдельности, что

усложняет технологию изготовления теплообменника. Но и после этого надежность соединения будет неудовлетворительной за счет остаточных сварочных напряжений в районе сварки. Соединение труб с трубной доской только сваркой приводят к усталостному разрушению сварного шва при вибрациях конструкции, к потере герметичности и возможности аварийной ситуации.

Цель изобретения - повышение надежности крепления тепловых труб в трубной доске теплообменника за счет устранения зазора между отверстием в трубной доске и боковой поверхностью корпуса тепловой трубы, создания натяга в этом месте и уменьшения остаточных сварочных напряжений.

Поставленная цель достигается тем, что в известном способе крепления тепловых труб, включающем установку труб в отверстиях трубной доски с зазором и последующую приварку труб к доске по периметру,

сл

с

VI VI

сл о

при использовании воды в качестве рабочей среды после приварки труб к доске сборку нагревают до температуры t материала, равной

t .(°С). dcp

где сн - предел текучести материала трубы. МПа;

s - толщина стенки трубы, мм;

- средний диаметр трубы, мм;

К - коэффициент, равный 212 °С.

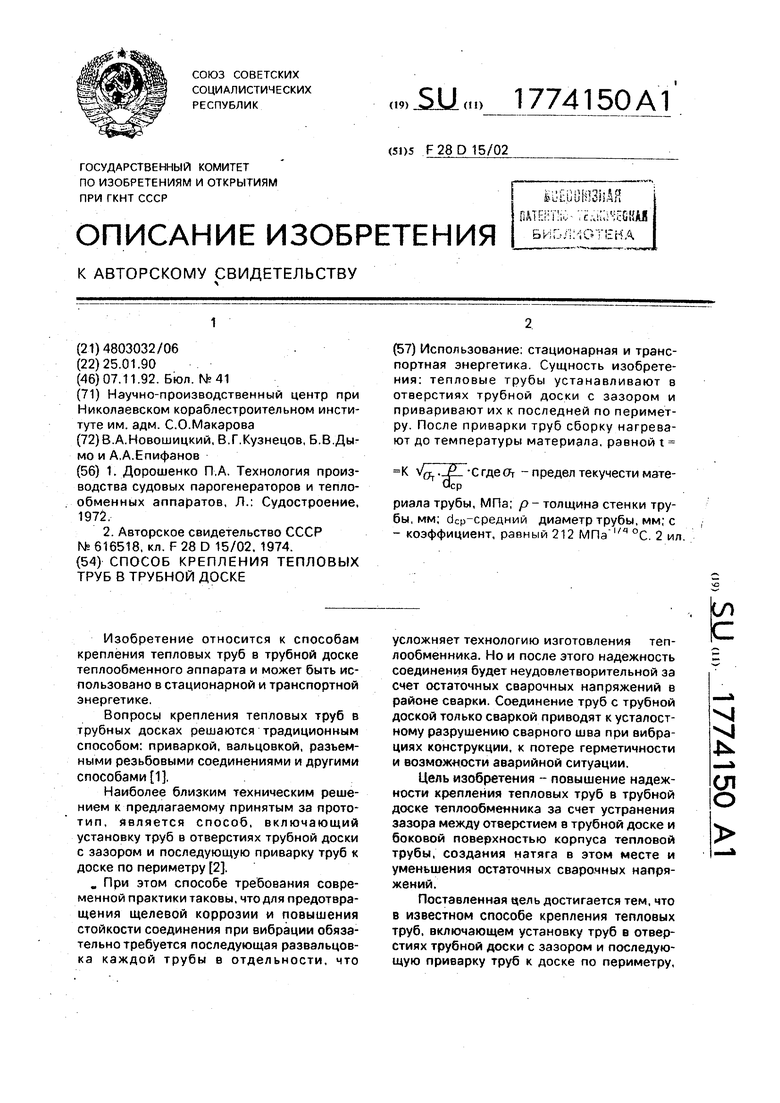

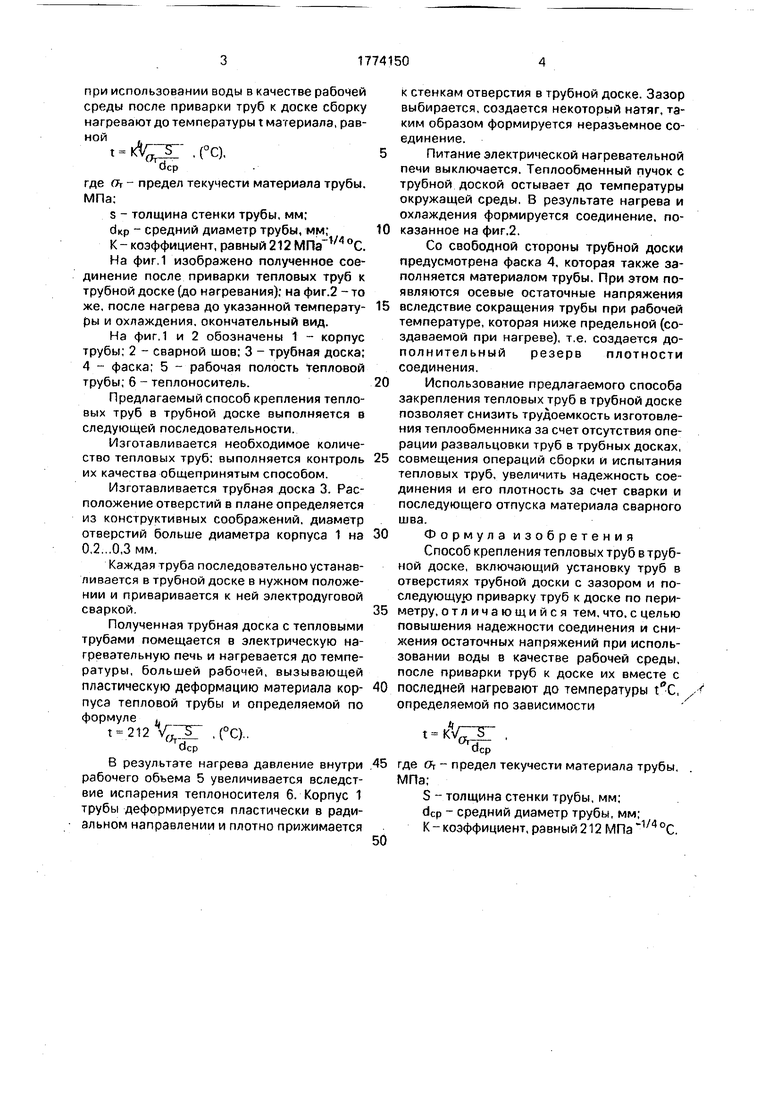

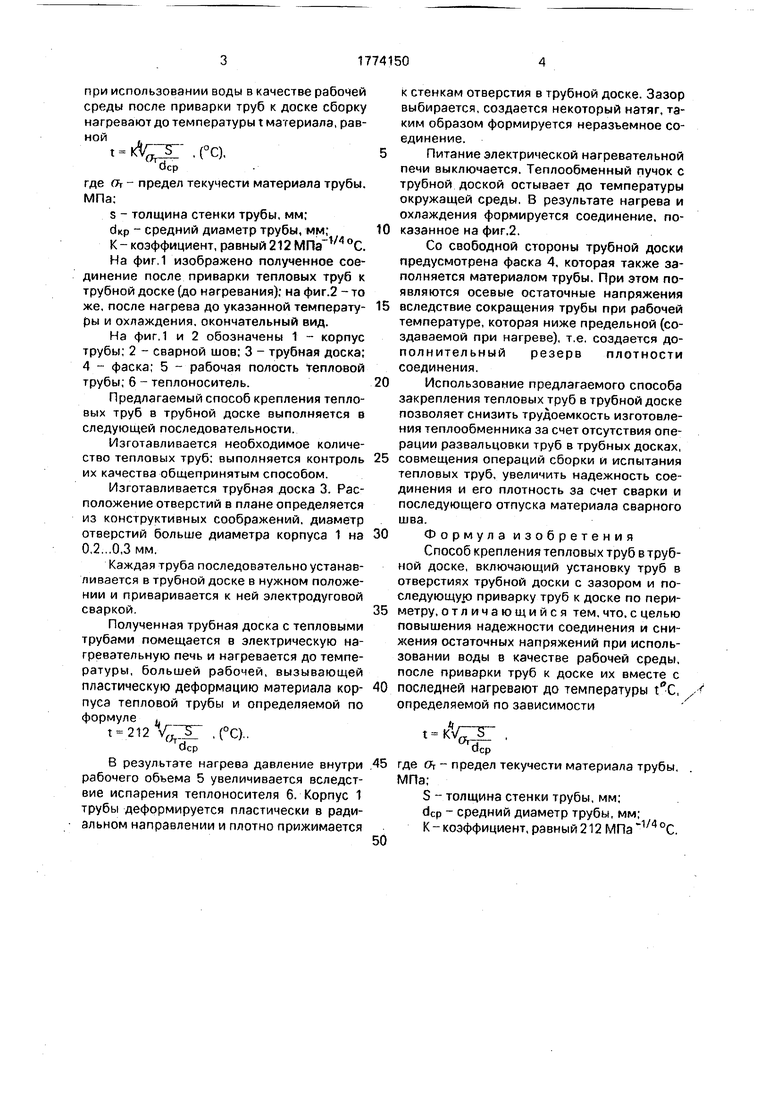

На фиг,1 изображено полученное соединение после приварки тепловых труб к трубной доске (до нагревания); на фиг.2 - то же, после нагрева до указанной температуры и охлаждения, окончательный вид.

На фиг.1 и 2 обозначены 1 - корпус трубы; 2 - сварной шов; 3 - трубная доска; 4 - фаска; 5 - рабочая полость тепловой трубы; 6 - теплоноситель.

Предлагаемый способ крепления тепловых труб в трубной доске выполняется в следующей последовательности.

Изготавливается необходимое количество тепловых труб; выполняется контроль их качества общепринятым способом.

Изготавливается трубная доска 3. Расположение отверстий в плане определяется из конструктивных соображений, диаметр отверстий больше диаметра корпуса 1 на 0,2...0,3 мм.

Каждая труба последовательно устанавливается в трубной доске в нужном положении и приваривается к ней электродуговой сваркой.

Полученная трубная доска с тепловыми трубами помещается в электрическую нагревательную печь и нагревается до температуры, большей рабочей, вызывающей пластическую деформацию материала корпуса тепловой трубы и определяемой по формуле

t-212 JTFT ,(°C).

Оср

В результате нагрева давление внутри рабочего объема 5 увеличивается вследствие испарения теплоносителя 6. Корпус 1 трубы деформируется пластически в радиальном направлении и плотно прижимается

к стенкам отверстия в трубной доске. Зазор выбирается, создается некоторый натяг, таким образом формируется неразьемное соединение.

Питание электрической нагревательной

печи выключается. Теплообменный пучок с трубной доской остывает до температуры окружащей среды. В результате нагрева и охлаждения формируется соединение, показанное на фиг.2.

Со свободной стороны трубной доски предусмотрена фаска 4, которая также заполняется материалом трубы. При этом появляются осевые остаточные напряжения

вследствие сокращения трубы при рабочей температуре, которая ниже предельной (создаваемой при нагреве), т.е. создается дополнительный резерв плотности соединения.

Использование предлагаемого способа закрепления тепловых труб в трубной доске позволяет снизить трудоемкость изготовления теплообменника за счет отсутствия операции развальцовки труб в трубных досках,

совмещения операций сборки и испытания тепловых труб, увеличить надежность соединения и его плотность за счет сварки и последующего отпуска материала сварного шва.

Формула изобретения

Способ крепления тепловых труб в трубной доске, включающий установку труб в отверстиях трубной доски с зазором и по- следующу|о приварку труб к доске по периметру, отличающийся тем, что. с целью повышения надежности соединения и снижения остаточных напряжений при использовании воды в качестве рабочей среды, после приварки труб к доске их вместе с

последней нагревают до температуры , , определяемой по зависимости

где ov - предел текучести материала трубы, МПа;

S - толщина стенки трубы, мм;

dcp - средний диаметр трубы, мм;

К - коэффициент, равный 212 МПа 1/4 °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления тепловых труб в трубной доске теплообменника | 1988 |

|

SU1636095A1 |

| Способ крепления тепловых труб в трубной доске | 2022 |

|

RU2799743C1 |

| Способ закрепления теплообменных труб в подогревателях высокого давления камерного типа | 2020 |

|

RU2752718C1 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАПИЛЛЯРНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ СПЛАВА ПАЛЛАДИЯ В ТРУБНОЙ ДОСКЕ АППАРАТА | 1991 |

|

RU2027568C1 |

| Способ соединения труб с коллектором теплообменного аппарата | 2018 |

|

RU2693713C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА, ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2007 |

|

RU2347657C1 |

| Способ крепления трубы в отверстии трубной решетки теплообменника (его варианты) | 1982 |

|

SU1038798A1 |

| Способ крепления трубы в отверстии трубной решетки теплообменника | 1982 |

|

SU1068690A2 |

Использование: стационарная и транспортная энергетика. Сущность изобретения: тепловые трубы устанавливают в отверстиях трубной доски с зазором и приваривают их к последней по периметру. После приварки труб сборку нагревают до температуры материала, равной t С где Or - предел текучести материала трубы, МПа; р - толщина стенки трубы, мм; dcp-средний диаметр трубы, мм; с - коэффициент, равный 212 °С. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дорошенко П.А | |||

| Технология производства судовых парогенераторов и тепло- обменных аппаратов, Л.: Судостроение, 1972 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Радиатор | 1974 |

|

SU616518A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-11-07—Публикация

1990-01-25—Подача