16 19 23 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСЫ | 1994 |

|

RU2085869C1 |

| Весы | 1990 |

|

SU1800283A1 |

| Конвейерные весы | 1990 |

|

SU1735723A1 |

| Грузоприемная опора весов | 1985 |

|

SU1296846A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| РОТАЦИОННЫЕ ВЕСЫ-ДОЗАТОР ХОЗИНА В.В. | 2005 |

|

RU2382338C2 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2222787C1 |

| Конвейерные весы | 1982 |

|

SU1242717A1 |

| Устройство для взвешивания слитков | 1990 |

|

SU1760364A1 |

| ОПОРА ВЕСОВОГО УСТРОЙСТВА | 1972 |

|

SU355506A1 |

Использование: большегрузная техника. Сущность изобретения: под грузоприем- ной платформой (2) установлены силоизмерительные датчики (23). Узел стабилизации выполнен в виде пар вертикальных направляющих с перпендикулярно расположенными рабочими поверхностями, между которыми размещены тела качения, выполненные в виде цилиндрических роликов, расположенных в обоймах, соединенных с рабочими поверхностями вертикальных направляющих, закрепленных на опоре (5). Рабочие поверхности вертикальных направляющих, закрепленных на грузоприемной платформе, выполнены с планками. Клинья (7) клиновых пар скреплены с грузоприемной платформой, а их клинья (8) - с рамой (4), выполненной с полозьями, установленными на горизонтальные направляющие. Рама (4) связана с приводом ее возвратно-поступательного перемещения, выполненного с передачей винт-гайка. 6 ил,

фиг /

Изобретение относится к измерительной технике и может быть использовано в любых отраслях народного хозяйства для взвешивания различных грузов, а также для определения распределения веса по колесам и осям транспортных средств.

Известны весы для взвешивания большегрузных объектов, например, автомобилей, содержащие платформу, опирающуюся своими балками через шариковые опоры на силоизмерительные датчики, установленные на фундаменте, и устройства стабилизации платформы, выполненные в виде расположенных вдоль продольной оси платформы тяг, шарнирно связывающих его с фундаментом, а натях ные струны установлены перпендикулярно балкам платформы и связаны с ней шарнирно(а.с. СССР №394671, кл.СО G 19/02, 26.10,70г.).

Однако такие весы обеспечивают достаточную точность измерения лишь при отсутствии у нагрузки тенденций к вертикальным толчкам, а также продольному и боковому сдвигам. Если же такая тенденция имеет место, например, при определении нагрузки на колеса автомобиля с независимой рычажной подвеской, движение которого по весам сопровождается ударными нагрузками и реактивными силами, вызываемыми силой тяги объекта, действующими как в вертикальной, так и в горизонтальной плоскостях, неизбежно вносятся погрешности в результаты взвешивания, несмотря на то, что горизонтальные усилия воспринимаются тягой, а поперечные - струнами.

Наиболее близким по техническому решению к предлагаемому является устройство, содержащее опору, грузоприемную платформу, опирающуюся через шары по краям платформы на силоизмерительные датчики, установленные на опоре (а.с. СССР № 1035428А, кл, G 01 G 19/02, 26.11.79г.)- прототип.

Однако в этом устройстве при наезде транспортного средства или укладке груза на платформу вес от объекта через шары непосредственно передается на силоизме- рительное устройство, что может привести к его повреждению при резких нагружениях и толчках. Кроме того, передача всей нагрузки только через 4 шара приводит к высоким контактным напряжениям, из-за чего понижается верхний предел взвешивания весов.

Целью изобретения является повышение точности взвешивания и надежности в работе за счет исключения воздействия на датчики сил, возникающих при заезде оси большегрузного объекта на грузоприемные платформы весов. Эта цель достигается тем, что весы для взвешивания большегрузных

объектов, содержащие грузоприемную платформу, под которой на опоре установлены силоизмерительные датчики, и узел стабилизации, выполненный в виде пар вертикальных направляющих с перпендикулярно расположенными рабочими поверхностями, между которыми размещены тела качения, причем одна вертикальная направляющая каждой пары закреплены на

0 грузоприемной платформе, а другая на опоре, введены клиновые пары, рама с полозьями, привод ее возвратно-поступательного перемещения, выполненный с передачей винт-гайка, и горизонтальные направляю5 щие, на которые полозьями установлена рама, скрепленная с одними из клиньев клиновых пар, другие из которых соединены с грузоприемной платформой, причем тела качения выполнены в виде цилиндрических

0 роликов, расположенных в обоймах, соединенных с рабочими поверхностями вертикальных направляющих, закрепленных на опоре, а рабочие поверхности вертикальных направляющих, закрепленных на грузоприемной платформе, выполнены с планками.

5 Снабжение весов клиновыми парами, рамой с полозьями и приводом ее возврат- но-поступьтельного перемещения, выполненным с передачей винт-гайка, и горизонтальными направляющими, на кото0 рые полозьями установлена рама, скрепленная с одним из клиньев клиновых пар, другие из которых соединены с грузоприемной платформой, исключает передачу нагрузкинепосредственнона

5 силоизмерительные датчики при наезде на платформу транспортного средства, что повышает надежность устройства и его точность,

Выполнение тел качения в виде цилин0 дрических роликов, расположенных в обоймах, соединенных с рабочими поверхностями вертикальных направляющих, закрепленных на опоре, обеспечивает точное положение платформы относительно

Снабжение рабочих поверхностей вертикальных направляющих, закрепленных на

0 грузоприемной платформе планками, повышает технологичность изготовления устройства, так как планки можно обрабатывать механически и термически отдельно от платформы, что увеличивает долговечность уст5 ройства и позволяет быстро заменить планки при значительном износе.

При сравнении заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области

техники, в них не выявлены признаки, отлм- чающие заявленное решение от прототипа, что позволяет сделать выводе соответствии предлагаемого технического решения критерию Существенные отличия.

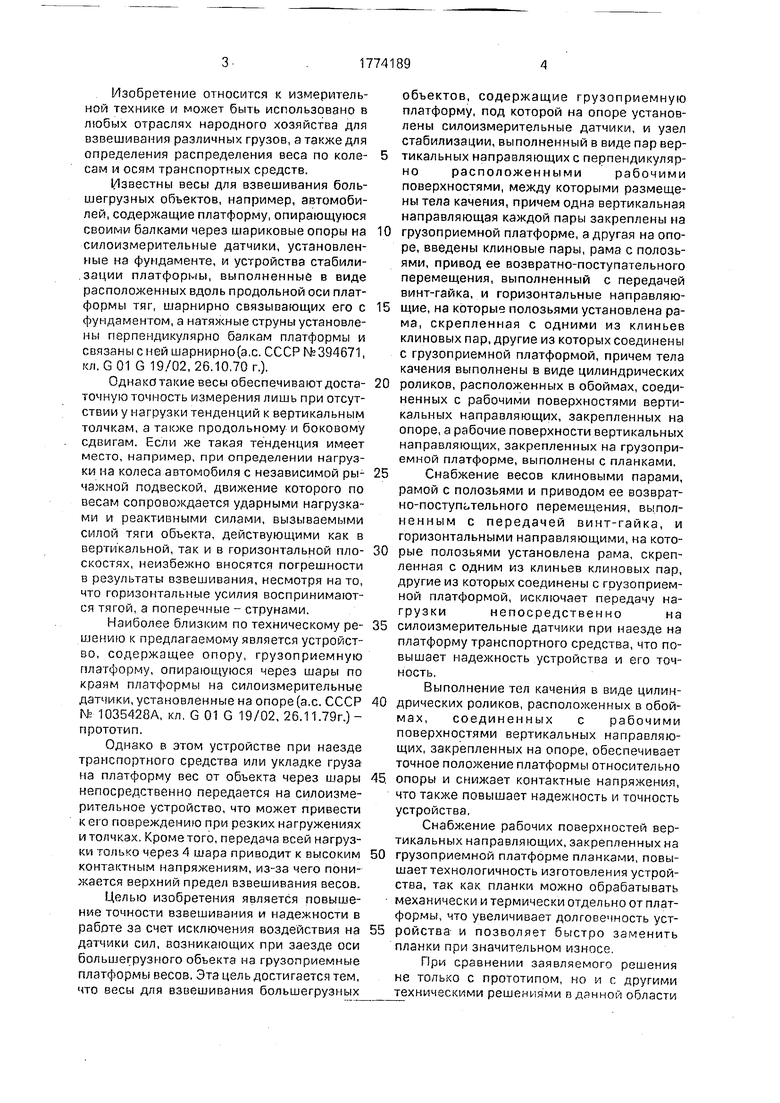

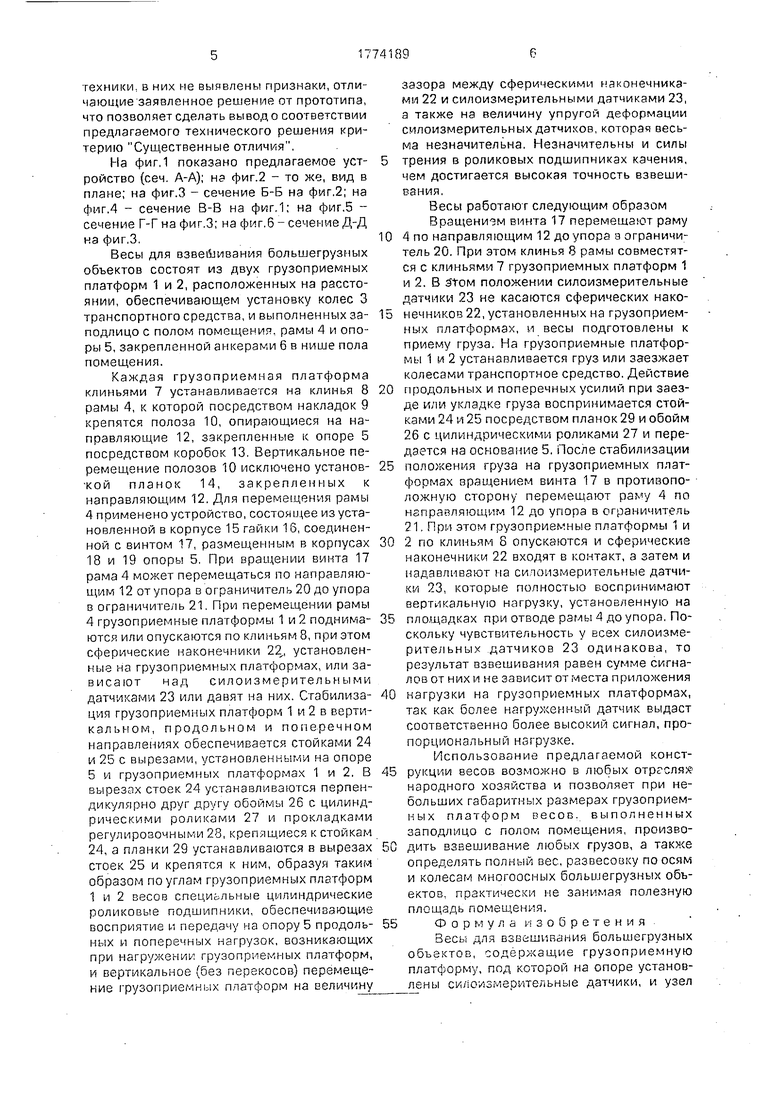

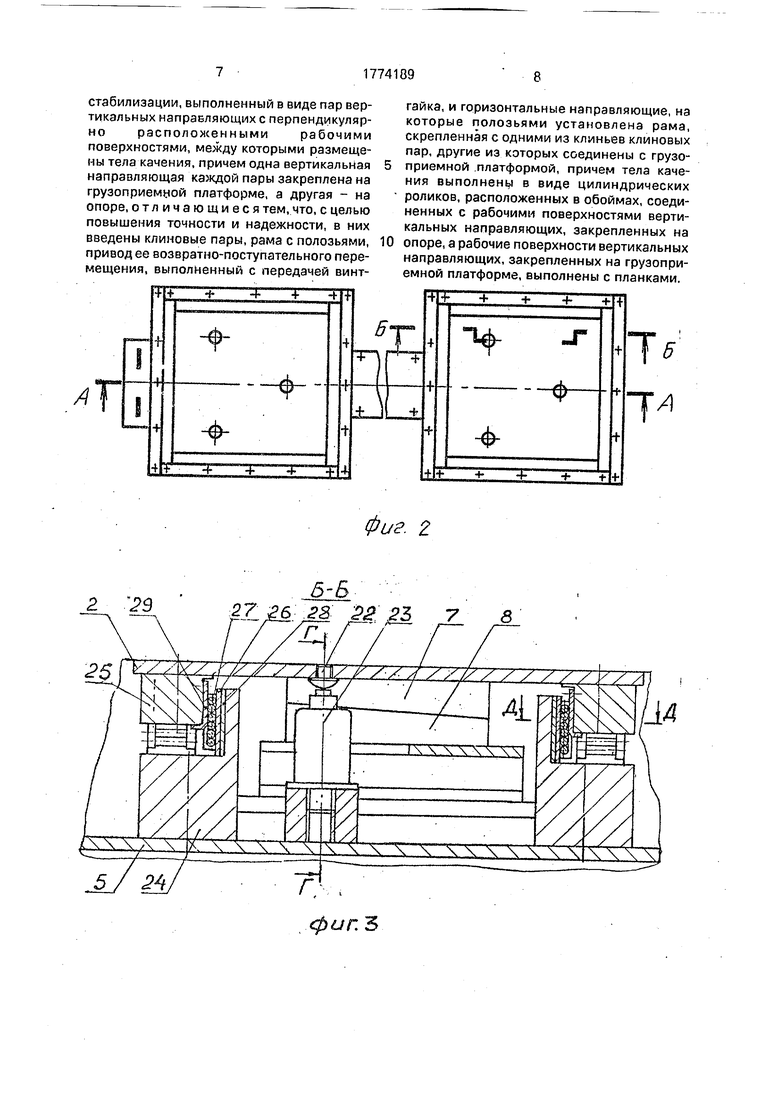

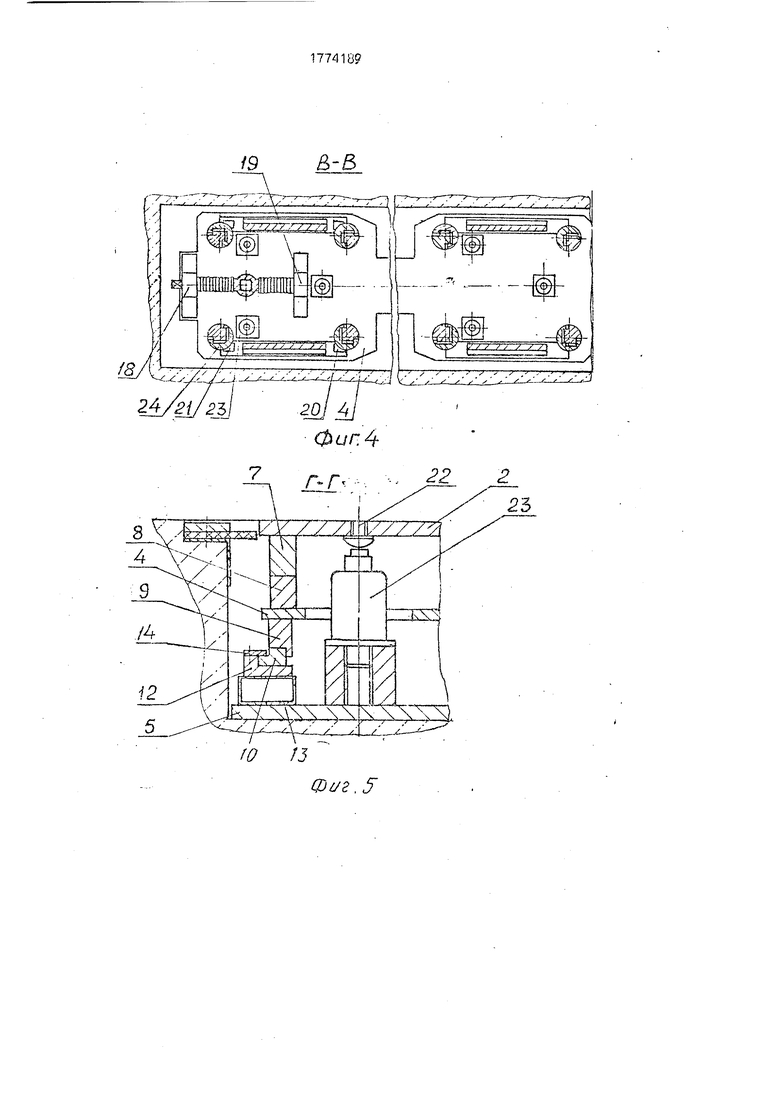

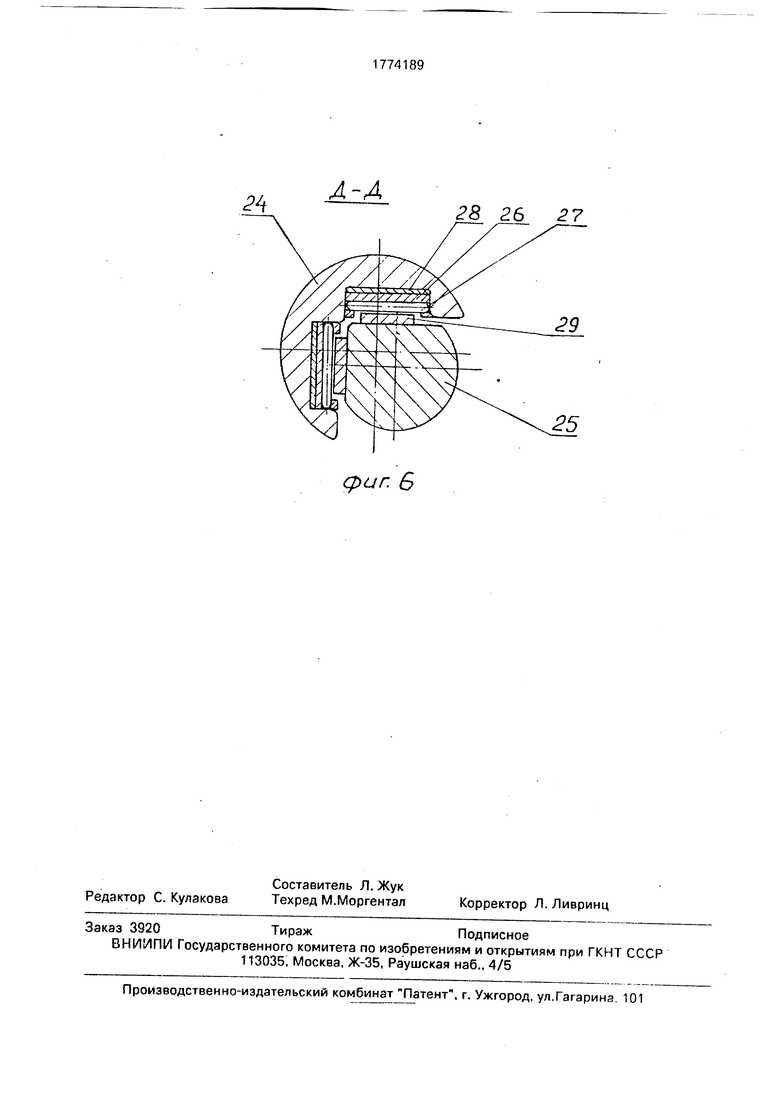

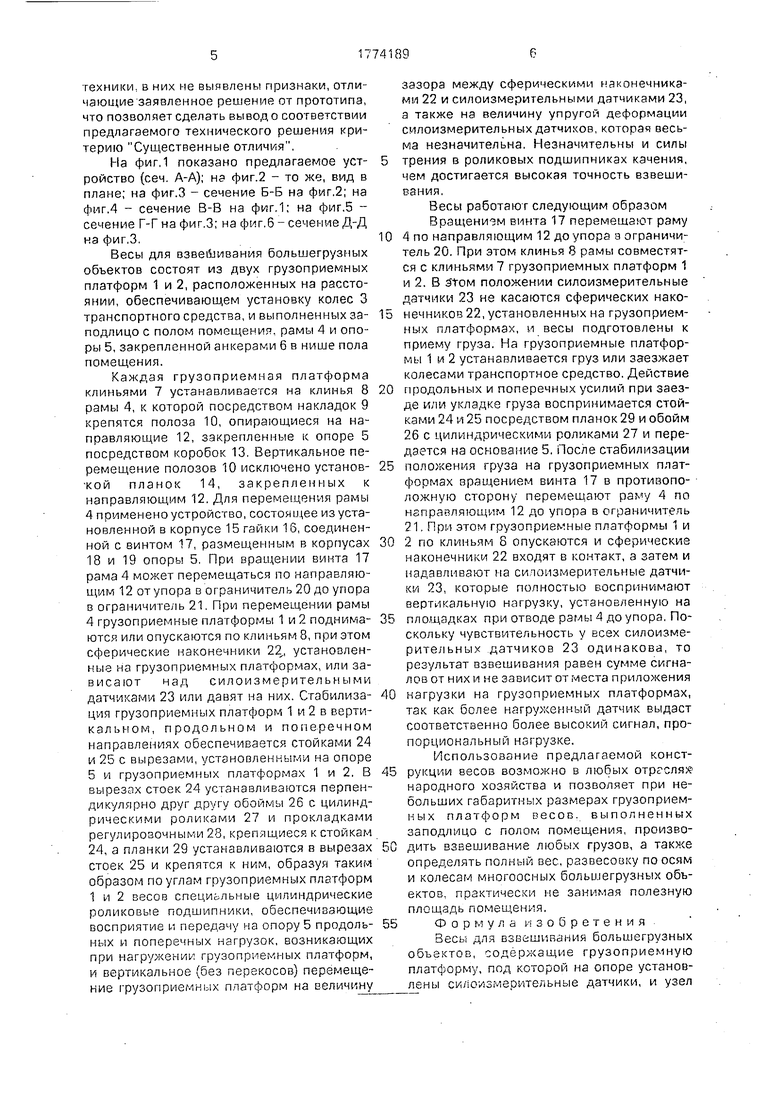

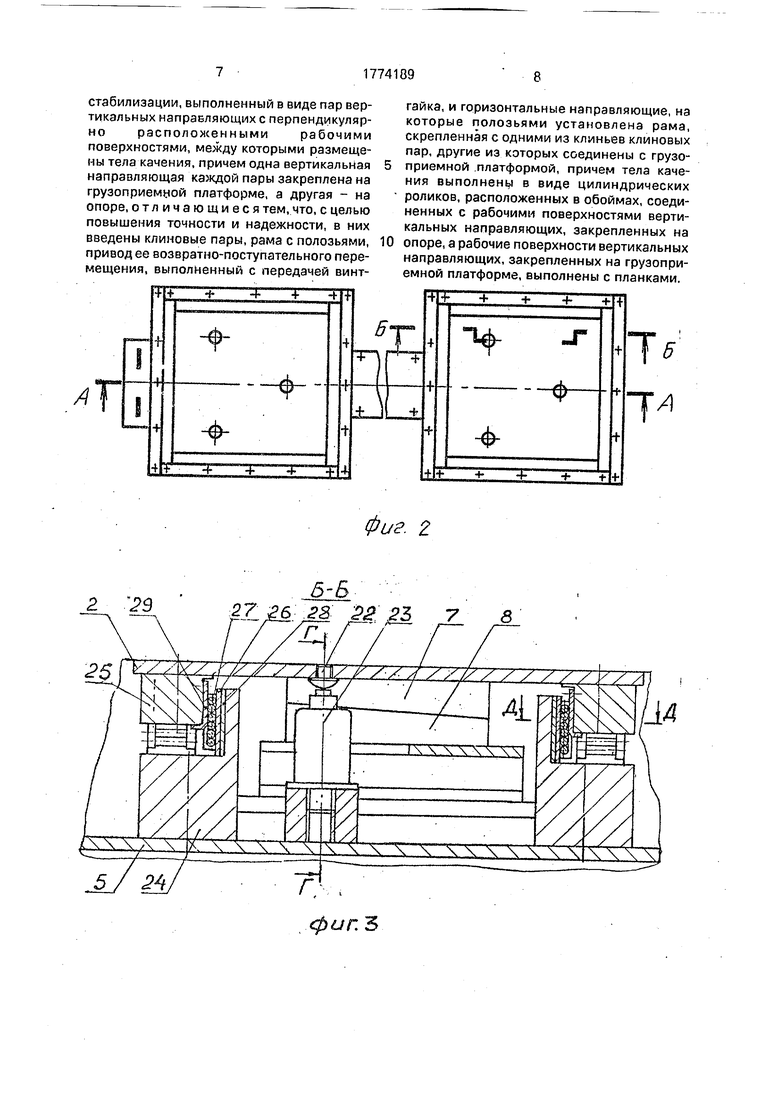

На фиг,1 показано предлагаемое устройство (сеч. А-А); нэ фиг.2 - то же, вид в плане; на фиг.З - сечение Б-Б на фиг,2; на Фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг.З; на фиг.6 - сечение Д-Д на фиг.З.

Весы для взвешивания большегрузных объектов состоят из двух грузоприемных платформ 1 и 2, расположенных на расстоянии, обеспечивающем установку колес 3 транспортного средства, и выполненных заподлицо с полом помещения, рамы 4 и опоры 5, закрепленной анкерами 6 в нише пола помещения.

Каждая грузоприемнэя платформа клиньями 7 устанавливается на клинья 8 рамы 4, к которой посредством накладок 9 крепятся полоза 10, опирающиеся на направляющие 12, закрепленные к опоре 5 посредством коробок 13. Вертикальное перемещение полозов 10 исключено установкой планок 14, закрепленных к направляющим 12. Для перемещения рамы 4 примеиеноустройство, состоящее изуста- новленной в корпусе 15 гайки 16, соединенной с винтом 17, размещенным в корпусах 18 и 19 опоры 5. При вращении винта 17 рама 4 может перемещаться по направляющим 12 от упора в ограничитель 20 до упора в ограничитель 21. При перемещении рамы

4грузоприемные платформы 1 и 2 поднимаются или опускаются по клиньям 8, при этом сферические наконечники 22,, установленные на грузоприемных платформах, или зависают чад силоизмерительными датчиками 23 или давят на них. Стабилизация грузоприемных платформ 1 и 2 в верти- кальном, продольном и поперечном направлениях обеспечивается стойками 24 и 25 с вырезами, установленными на опоре

5и грузоприемных платформах 1 и 2. В вырезах стоек 24 устанавливаются перпендикулярно друг другу обоймы 26 с цилиндрическими роликами 27 и прокладками регулировочными 28, крепящиеся к стойкам 24, а планки 29 устанавливаются в вырезах стоек 25 и крепятся к ним, образуя таким образом по углам грузоприемных платформ 1 и 2 весов специальные цилиндрические роликовые подшипники, обеспечивающие восприятие и передачу на опору 5 продольных и поперечных нагрузок, возникающих при нагружении грузоприемных платформ, и вертикальное (без перекосов) перемещение грузоприемных платформ на величину

зазора между сферическими наконечниками 22 и силоизмерительными датчиками 23, а также на величину упругой деформации силоизмерительных датчиков, которая весьма незначительна. Незначительны и силы

трения в роликовых подшипниках качения, чем достигается высокая точность взвешивания,

Весы работают следующим образом Вращением винта 17 перемещают раму

0 4 по направляющим 12 до упора а ограничитель 20. При этом клинья 8 рамы совместятся с клиньями 7 грузоприемных платформ 1 и 2. В положении силоизмерительные датчики 23 не касаются сферических нако5 печников 22, установленных на грузоприемных платформах, и весы подготовлены к приему груза. На грузоприемные платформы 1 и 2 устанавливается груз или заезжает колесами транспортное средство. Действие

0 продольных и поперечных усилий при заезде или укладке груза воспринимается стойками 24 и 25 посредством планок 29 и обойм 26 с цилиндрическими роликами 27 и передается на основание 5. После стабилизации

5 положения груза на грузоприемных плат- Формах вращением винта 17 в противоположную сторону перемещают paN y 4 по направляющим 12 до упора в ограничитель 21. При этом грузоприемные платформы 1 и

0 2 по клиньям 8 опускаются и сферические наконечники 22 входят в контакт, а затем и надавливают на сипоизмерительные датчики 23, которые полностью воспринимают вертикальную нагрузку, установленную на

5 площадках при отводе рамы 4 до упора. Поскольку чувствительность у всех силоизмерительных датчиков 23 одинакова, то результат взвешивания равен сумме сигналов от них и не зависит от места приложения

0 нагрузки на грузоприемных платформах, так как более нагруженный датчик выдаст соответственно более высокий сигнал, пропорциональный нагрузке.

Использование предлагаемой конст5 рукции весов возможно в любых отргсля народного хозяйства и позволяет при небольших габаритных размерах грузоприемных платформ весов, выполненных заподлицо с полом помещения, произво0 дить взвешивание любых грузов, а также определять полный вес, развесоику по осям и колесам многоосных большегрузных объектов, практически не занимая полезную площадь помещения,

5Фор мула изобретения

Весы для взвешивания большегрузных объектов, содержащие грузоприемную платформу, под которой на опоре установлены силоизмерительные датчики, и узел

стабилизации, выполненный в виде пар вертикальных направляющих с перпендикулярно расположенными рабочими поверхностями, между которыми размещены тела качения, причем одна вертикальная направляющая каждой пары закреплена на грузоприемной платформе, а другая - на опоре, отличающиеся тем, что, с целью повышения точности и надежности, в них введены клиновые пары, рама с полозьями, привод ее возвратно-поступательного перемещения, выполненный с передачей винтF +

Т

5-В

27 26 22 22 25 Т

Г

фиГ.Ъ

гайка, и горизонтальные направляющие, на которые полозьями установлена рама, скрепленная с одними из клиньев клиновых пар, другие из которых соединены с грузоприемной платформой, причем тела качения выполнены в виде цилиндрических роликов, расположенных в обоймах, соединенных с рабочими поверхностями вертикальных направляющих, закрепленных на

опоре, а рабочие поверхности вертикальных направляющих, закрепленных на грузоприемной платформе, выполнены с планками.

фиг. 2

8

Ct

x

r r- hфиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЕСЫ ДЛЯ ВЗВЕШИВАНИЯ БОЛЬШЕГРУЗНЫХ ОБЪЕКТОВ | 0 |

|

SU394671A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Весы | 1979 |

|

SU1035428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-07—Публикация

1991-02-20—Подача