Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания в потоке слитков, слябов, блюмсов и других заготовок.

Известно весоизмерительное устройство, содержащее установленные на основании весы с грузоприемной платформой, над которой размещена защитная платформа, контактирующая со штоками привода вертикального перемещения, рабочий ход которых больше хода защитной платформы, датчики верхнего и среднего положения защитной платформы, датчик нижнего положения штоков привода вертикального перемещения, направляющие с ползунами, грузоприемная платформа снабжена вертикальными выступами для измеряемого груза и опорными площадками для защитной платформы, которая выполнена в виде рамы с проемами под выступы грузоприемной платформы, причем направляющиеустанов- лены на основании, а ползуны на защитной платформе, при этом длина направляющих меньше хода защитной платформы.

Устройство-аналог благодаря использованию защитной рамы в качестве встроенного эталонного груза позволяет реализовать повышенную эксплуатационную точность взвешивания, но не может быть использовано для решения поставленной авторами задачи, т.к., во-первых, не может быть использовано для взвешивания заготовок в потоке, во-вторых, не имеет защиты от действия высокой температуры.

Известно, принятое за прототип, устройство для взвешивания слитков, содержащее расположенную между роликом секции рольганга грузоприемную платформу, смонтированную под каркасом с площадкой, на которой закреплены силоизмерительный тензодатчик и датчик фиксации слитка, коромысло, направляющие цилиндры, опорно-направляющие стойки, тяги, пылезащитные чехлы и упорный винт.

Однако отсутствие эталонного груза в устройстве серьезно затрудняет обеспечение высокой эксплуатационной точности взвешивания, так как в процессе подачи го1СЛ

С

XI

о о со о

Ј

рячих слитков,узлы устройства нагреваются, изменяются геометрические размеры элементов и коэффициент передачи тензо- датчика. Вызывает серьезное возражение использование в указанном устройстве, учитывая область применения, гидравлических приводов, плохо работающих в услови- ях переменной температуры и ограниченного технического обслуживания.

Целью изобретения является повышение точности взвешивания в реальных условиях металлургического производства.

Указанная цель достигается за счет того, что в устройство для взвешивания слитков, содержащее расположенные между роликами рольганга грузоприемные платформы, соединенные с тягами и коромыслами привода вертикального перемещения, установленного на грузоприемной плите, опирающейся на силоизмерительные преобразователи, размещенные на основании и подключенные ко вторичному прибору, дополнительно введены установленный на основании эталонный груз с дополнительными тягами и коромыслами, механизм его вертикального перемещения, причем привод вертикального перемещения выполнен в виде кулачков, закрепленных на валу, соединенном с приводом его поворота, а механизм вертикального перемещения - в виде дополнительных кулачков, закрепленных на том же валу и связанных с одними плечами дополнительных коромысел, другие плечи которых соединены с дополнительными тягами, при этом максимальные радиусы кулачков смещены на заданный угол по отношению к максимальным радиусам дополнительных кулачков.

Существенность отличительных признаков заключается в том, что благодаря размещению на валу одного привода смещенных кулачковых механизмов, связанных тягами и с грузоприемными штангами и с эталонным грузом, появляется возможность совместить приводы подъема заготов- ки и эталонного груза, получив технологически приемлемый механизм взвешивания, обеспечивающий высокую точность благодаря автоматическому взвешиванию эталонного груза в цикле взвешивания каждого слитка.

Взвешивание эталонного груза, производимое автоматически и в каждом цикле взвешивания слитка, позволяет оперативно компенсировать температурную и другие составляющие систематической погрешности, что может быть выполнено вручную подстройкой вторичного прибора или автоматически с помощью ЭВМ.

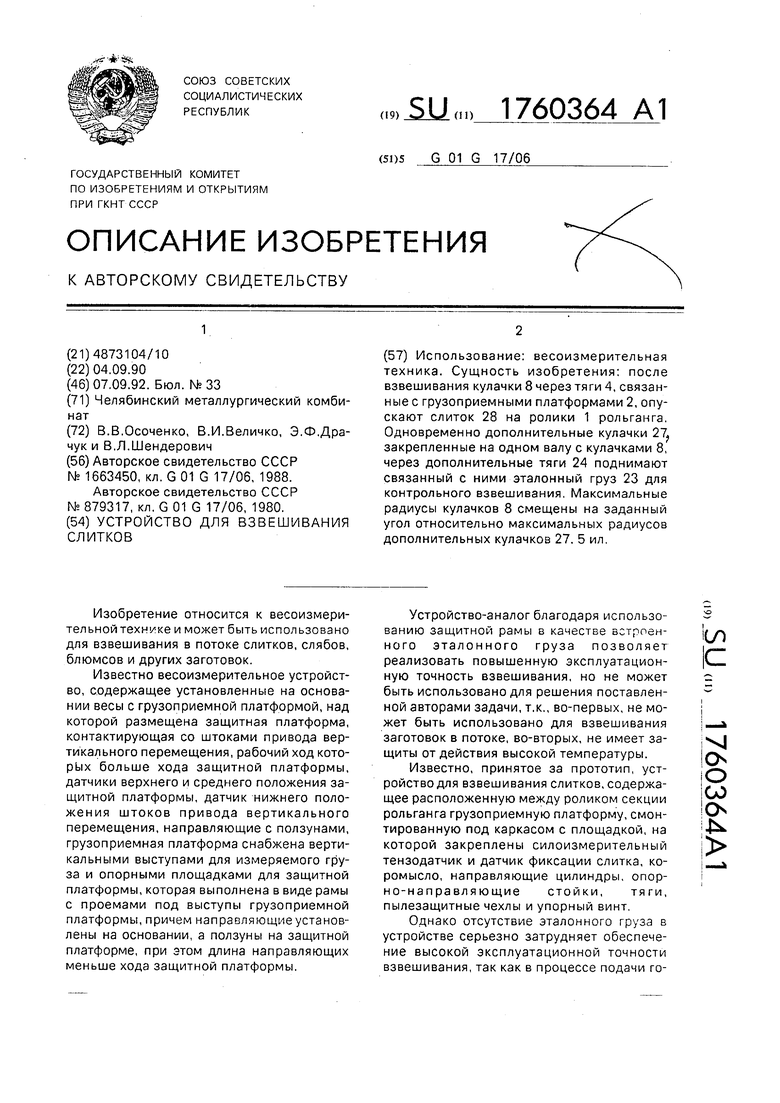

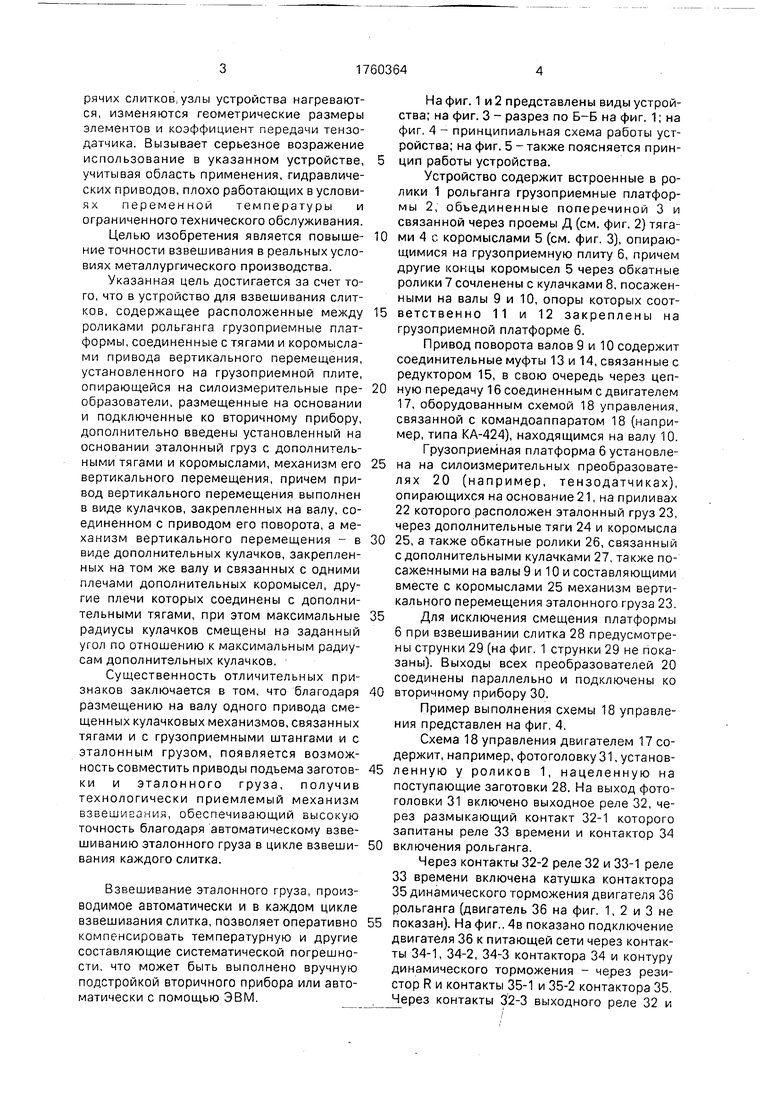

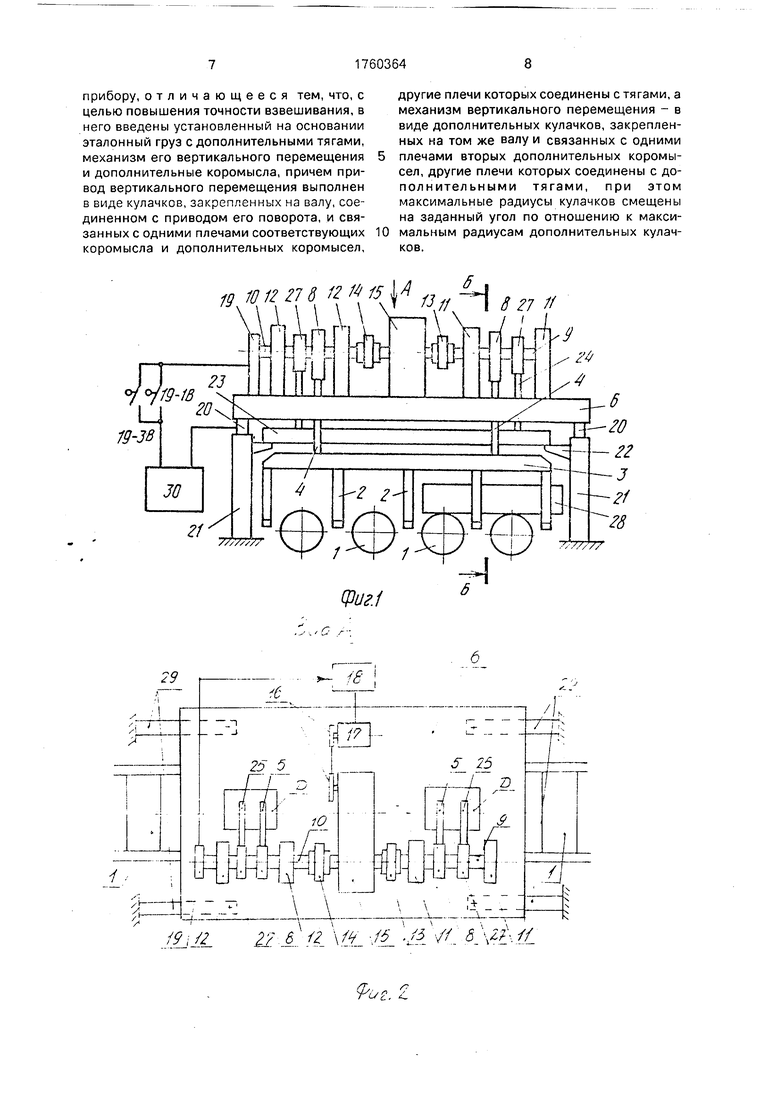

На фиг. 1 и 2 представлены виды устройства; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг, 4 - принципиальная схема работы устройства; на фиг. 5 -также поясняется прин- 5 цип работы устройства.

Устройство содержит встроенные в ролики 1 рольганга грузоприемные платформы 2, объединенные поперечиной 3 и связанной через проемы Д (см. фиг. 2) тяга0 ми 4 с коромыслами 5 (см. фиг. 3), опирающимися на грузоприемную плиту 6, причем другие концы коромысел 5 через обкатные ролики 7 сочленены с кулачками 8, посаженными на валы 9 и 10, опоры которых соот5 ветственно 11 и 12 закреплены на грузоприемной платформе 6.

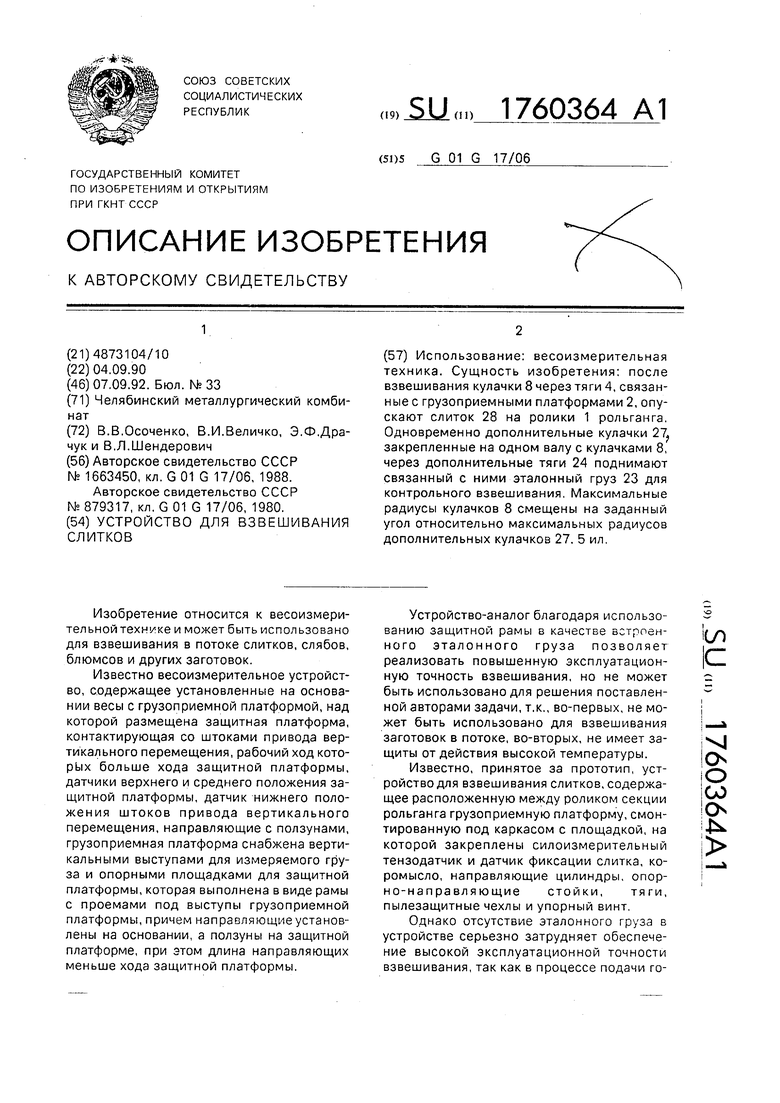

Привод поворота валов 9 и 10 содержит соединительные муфты 13 и 14, связанные с редуктором 15, в свою очередь через цеп0 ную передачу 16 соединенным с двигателем 17, оборудованным схемой 18 управления, связанной с командоаппаратом 18 (например, типа КА-424), находящимся на валу 10. Грузоприемная платформа бустановле5 на на силоизмерительных преобразователях 20 (например, тензодатчиках), опирающихся на основание 21, на приливах 22 которого расположен эталонный груз 23, через дополнительные тяги 24 и коромысла

0 25, а также обкатные ролики 26, связанный с дополнительными кулачками 27, также посаженными на валы 9 и 10 и составляющими вместе с коромыслами 25 механизм вертикального перемещения эталонного груза 23.

5 Для исключения смещения платформы 6 при взвешивании слитка 28 предусмотрены струнки 29 (на фиг. 1 струнки 29 не показаны). Выходы всех преобразователей 20 соединены параллельно и подключены ко

0 вторичному прибору 30.

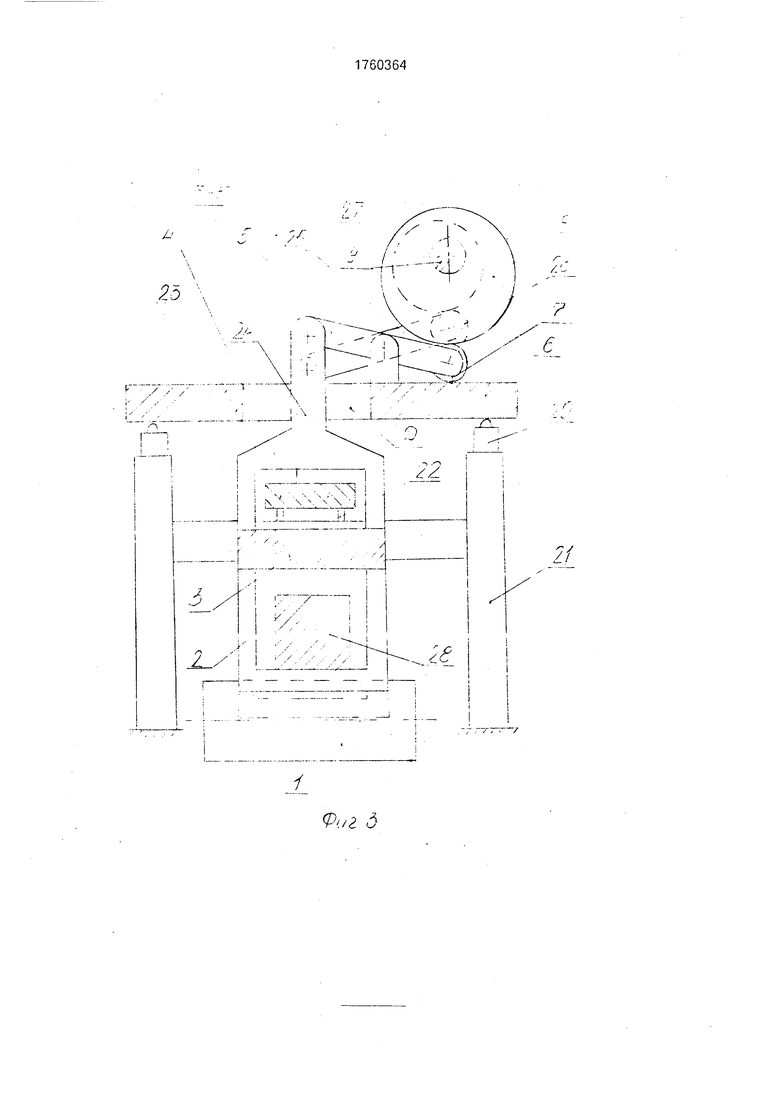

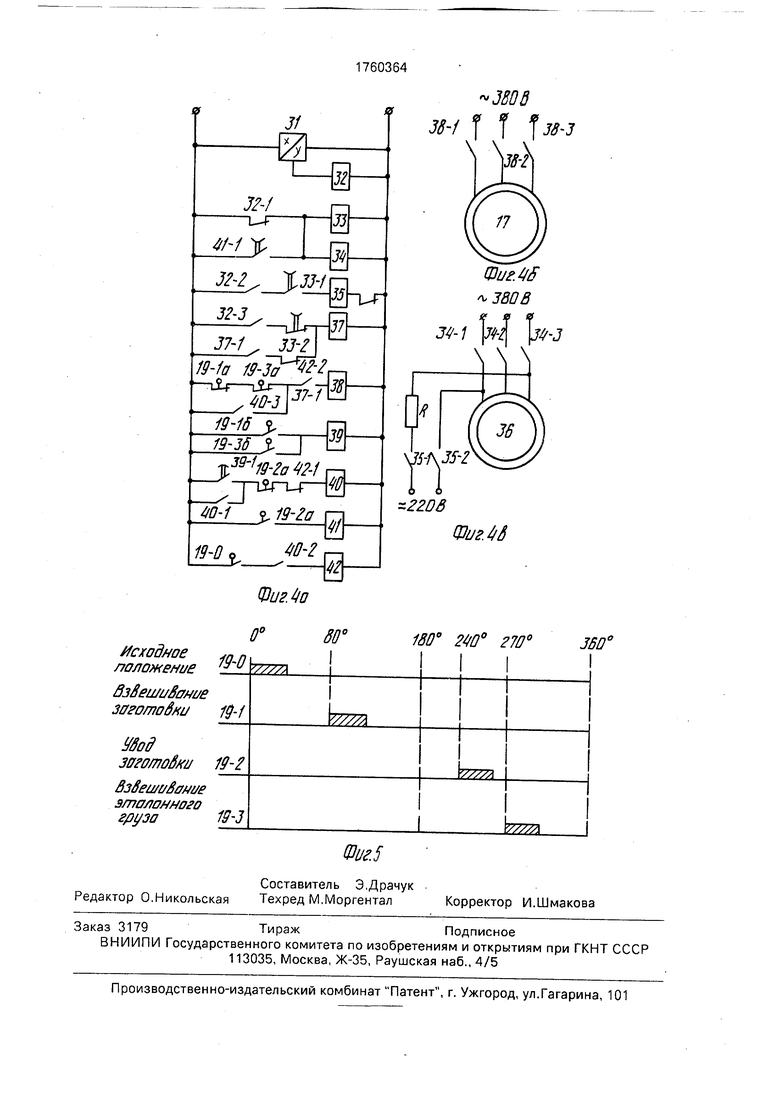

Пример выполнения схемы 18 управления представлен на фиг, 4,

Схема 18 управления двигателем 17 содержит, например, фотоголовку 31, установ5 ленную у роликов 1, нацеленную на поступающие заготовки 28. На выход фотоголовки 31 включено выходное реле 32, через размыкающий контакт 32-1 которого запитаны реле 33 времени и контактор 34

0 включения рольганга.

Через контакты 32-2 реле 32 и 33-1 реле 33 времени включена катушка контактора 35 динамического торможения двигателя 36 рольганга (двигатель 36 на фиг. 1, 2 и 3 не

5 показан). На фиг.. 4в показано подключение двигателя 36 к питающей сети через контакты 34-1, 34-2, 34-3 контактора 34 и контуру динамического торможения - через резистор R и контакты 35-1 и 35-2 контактора 35.

Нерез контакты #2-3 выходного реле 32 и

33-2 реле 33 времени включено в цепь напряжения питания (Упит,) стартовое реле 37. Контакт 37-1 стартового реле 37 через размыкающие контакты 19-1 а и 19-За ко- мандоаппарата 19 образует цепь для контактора 38 взвешивания, включающего двигатель 17 (см. фиг. 46).

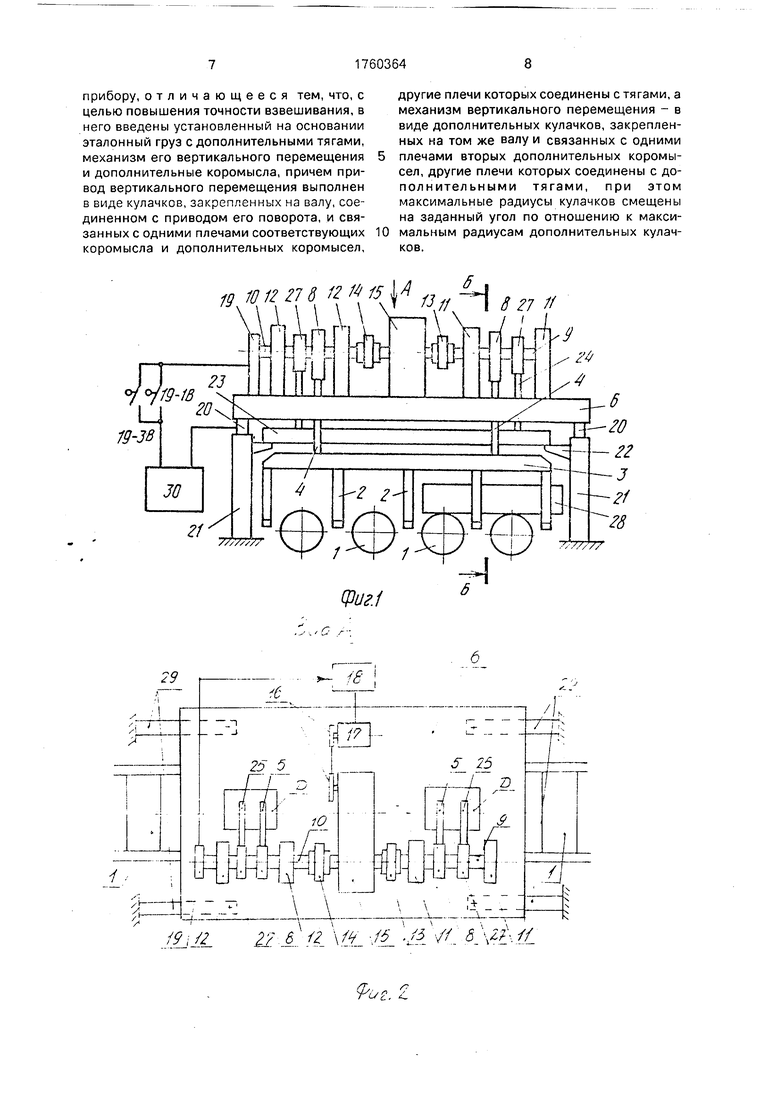

Расположение контактов командоаппа- рата 19 в зависимости от угла поворота вала 10 представлено на фиг. 5.

Замыкающие контакты 19-16 и 19-36 ко- мандоаппарата 19 образуют цепь реле 39 времени измерения, контакт которого 39-1 через размыкающий контакт 19-2 командо- аппарата 19 связан с катушкой реле 40 продолжения цикла.

Контакт 19-26 командоаппарата соединен с катушкой реле 41 удаления слитка 28 с рольганга, а контакт 19-0 включен в цепь - реле 42 окончания цикла.

Предлагаемое устройство работает следующим образом.

Слиток 28, двигаясь по роликам 1, попадает в зону видимости фотоголовки 31 (фиг. 4а), что вызывает срабатывание выходного реле 32, через контакт 32-2 и замкнутый контакт 33-1 реле времени 33 включается (на время действия выдержки реле 33 одновременно размыкаемого контактом 32-1, контактор 35 динамического торможения контактами 35-1, 35-2, осуществляющего торможение двигателя 36 рольганга (фиг. 4в).

Расстояние фотоголовки 31 подбирается таким образом, чтобы после остановки слиток28 оказывался примерно посередине станин 21 (см. фиг. 1).

По окончании выдержки реле 33 времени срабатывает и встает на самоблокировку стартовое реле 37, контактом 37-1 включающее контактор 38 взвешивания, контактами 38-1, 38-2, 38-3 (фиг. 46) запускающий двигатель 17 привода устройства, который через цепную передачу 16, редуктор 15 (фиг. 2), муфты 13 и 14 вращает валы 9 и 10.

При некотором угле поворота (см. фиг. 5) срабатывает группа 19-1 командоаппарата 19, контактор 38 размыканием контакта 19-1 а обесточивается, двигатель 17 затормаживается. Кулачок 8 находится в этом момент времени в положении, изображенном на фиг. 3, коромысло 5 максимально отжато, а слиток 28 через тяги 4 поднят грузоприем- ными платформами 2 над роликами 1. Контактом 19-1 в (фиг. 1) командоаппарата 19 вторичный прибор 30 переводится в режим измерения, производится взвешивание слитка 28. Время измерения ограничивается выдержкой реле 39, замыкаемого контактом 19-1 б командоаппарата 19. Срабатывая,

реле 39 включает реле 40 продолжения цикла, встающее на самоблокировку (контактом 40-1) и включающее контактор 38 (контактом 40-3) и соответственно двигатель 17 весов,

который продолжает вращение валов 9 и 10. В одном из последующих положений вала 10 (см, позицию 19-2 на фиг. 5) срабатывает группа 19-2 командоаппарата 19, контактом 19-2а размыкая цепь реле 40, а контактом

0 19-26 включая реле 41.

Реле 41 контактом 41-1 включает двигатель 36 рольганга и слиток 28, находящийся в это время на роликах 1, уводится из зоны грузоприемных платформ 2 устройства.

5Поскольку двигатель 17 продолжает работать, то через некоторое время (см. позицию 19-3 на фиг. 5) замыкается группа 19-3 командоаппарата 19, контактом 19-За обесточивая контактор 38 и останавливая дви0 гатель 17. В это время дополнительный кулачок 27 максимально отжимает дополнительное коромысло 25 (фиг. 3) так, что эталонный груз 23 через дополнительные тяги 24 оказывается поднятым, оторванным от

5 приливов 22 основания 21 и приложенным через грузоприемную плиту 6 к тензодатчи- кам 20.

Контакт 19-Зв командоаппарата 19 переводит вторичный прибор 30 в режим из0 мерения, а контакт 19-36, замыкая цепь реле 39, ограничивает время измерения, по окончании которого включается контактом 39-1 реле 40 продолжения цикла. В свою очередь контактом 40-3 включается контак5 тор 38 и двигатель 17 продолжает вращение до тех пор, пока не замыкается группа 19-0 командоаппарата 19. Срабатывает реле 42 окончания цикла, контактами 42-1 и 42-2 обесточивающее реле 40, 37 и соответ0 ственно контактор 38.

Двигатель 17 останавливается. Устройство готово к следующему циклу взвешивания.

Использование изобретения позволяет

5 повысить реальную эксплуатационную точность взвешивания в сложных условиях металлургического производства.

Годовой экономический эффект составляет свыше 11 тыс. руб. на одно устройство.

0

Формула изобретения Устройство для взвешивания слитков, содержащее расположенные между роликами рольганга грузоприемные платформы,

5 соединенные с тягами, одна из которых связана с коромыслом привода вертикального перемещения, установленного на грузопри- емной плите, опирающейся на силоизмери- тельные преобразователи, размещенные на основании и подключенные к вторичному

прибору, отличающееся тем, что, с целью повышения точности взвешивания, в него введены установленный на основании эталонный груз с дополнительными тягами, механизм его вертикального перемещения и дополнительные коромысла, причем привод вертикального перемещения выполнен в виде кулачков, закрепленных на валу, соединенном с приводом его поворота, и связанных с одними плечами соответствующих коромысла и дополнительных коромысел,

0

другие плечи которых соединены с тягами, а механизм вертикального перемещения - в виде дополнительных кулачков, закрепленных на том же валу и связанных с одними плечами вторых дополнительных коромысел, другие плечи которых соединены с до- полнительными тягами, при этом максимальные радиусы кулачков смещены на заданный угол по отношению к максимальным радиусам дополнительных кулачков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания заготовок | 1991 |

|

SU1824524A1 |

| Устройство для взвешивания заготовок в потоке | 1990 |

|

SU1770768A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ЗАГОТОВОК | 1991 |

|

RU2012855C1 |

| Способ определения массы заготовки в потоке | 1990 |

|

SU1762126A1 |

| Грузоприемное устройство для весов, встроенных в гравитационный роликовый конвейер | 1989 |

|

SU1723454A1 |

| Устройство для взвешивания слитков | 1980 |

|

SU879317A1 |

| Прецизионные большегрузные стационарные весы | 1978 |

|

SU748139A1 |

| Весоизмерительное устройство | 1991 |

|

SU1793256A1 |

| Весы для взвешивания животных | 1989 |

|

SU1765714A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ПРОКАТА | 2004 |

|

RU2277231C2 |

Использование: весоизмерительная техника. Сущность изобретения: после взвешивания кулачки 8 через тяги 4, связанные с грузоприемными платформами 2, опускают слиток 28 на ролики 1 рольганга. Одновременно дополнительные кулачки 27 закрепленные на одном валу с кулачками 8, через дополнительные тяги 24 поднимают связанный с ними эталонный груз 23 для контрольного взвешивания. Максимальные радиусы кулачков 8 смещены на заданный угол относительно максимальных радиусов дополнительных кулачков 27. 5 ил.

6

Ш

19-1В

(Pi/zf

/fj-SL 22 & Y2- 1д- -- /f- S- - /6

у

©не

н

fc

ue.Z

т

CD СО О СО

гЧ

31

т

X-l

L-f

Л

lA/fr

j/- TCJJ-/

J -JU-J J7-/ JJ-/1

sH-r

#-/ ff-3ff Wt

I,0 ..0.

47-J

19-16 j.

У ЫГJ « fULJ-U

39

irj9 f%-Zff4 -f - -jurw-

/ p.

ШигЛо

1Q-J

0е

801

Мод зумтобш

8з8ешг/Ј0ше эталонного груза

Ж0

384 f Т v ч

ШигМ

ъЗВОВ

Фиг. 46

180° 240° 270°

J5U

| Весоизмерительное устройство | 1988 |

|

SU1663450A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для взвешивания слитков | 1980 |

|

SU879317A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-04—Подача