Изобретение относится к области производства цеолитсодержащих катализаторов для облагораживания бензинов и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известны алюмокобальтмолибденовые (АКМ) и алюмоникельмолибденовые (АНМ) катализаторы облагораживания бензинов термических процессов. Катализаторы готовят нанесением на гидроксид алюминия солей никеля и молибдена (АНМ) или кобальта и молибдена (АКМ) с последующими сушкой и прокалкой, при которой происходит разложение солей с образованием соответствующих оксидов.

Катализаторы обладают достаточно высокой обессеривающей способностью, но не позволяет заметно повысить октановую характеристику бензина, что требует проведения второй ступени облагораживания с применением алюмоплатинового катализатора, что значительно удорожает процесс.

Известны также катализаторы, полученные введением декатионированного СВК-цеолита, промотированного переходным металлом II группы, в кристаллический бемит, аморфный алюмосиликат и аморфный оксид алюминия. Катализаторы, испытанные в реакции ароматизации бензина термокрекинга малосернистого мазута, при достаточно высокой активности обладает недостаточной селективностью по выходу бензина (56,9-61,4 мас.) в присутствии водного пара.

Кроме того, общим недостатком всех упомянутых катализаторов является невысокая механическая прочность, но позволяющая использовать их в системах с движущимся слоем.

Известен также способ получения цеолитсодержащего катализатора крекинга Цеокар-2 путем смешения фожазита в натриевой форме с гелеобразующими растворами, формования шариков гидрогеля методом коагуляции золя в гель в среде минерального масла, проведения операций ионного обмена растворами смеси солей аммония и редкоземельных элементов при соотношении катионов металлов и аммония (0,001-0,099):1.

Катализатор обладает высокой механической прочностью, успешно эксплуатируется в системах с движущимся слоем, не теряет активности в присутствии водяного пара, но его обессеривающая и ароматизирующая активности недостаточны, что не дает возможности использовать его для обессеривания и повышения октанового числа бензинов термических процессов.

Наиболее близким к изобретению является способ приготовления катализатора для облагораживания бензиновых фракций путем смешения суспензии высококремнеземного цеолита типа пентасил с концентрацией 40-150 г/л с гелеобразующими растворами силиката натрия и сульфата алюминия с образованием цеолитсодержащего гидрогеля, формовки шариков в среде минерального масла, ионного обмена цеолитсодержащего гидрогеля в виде шариков с водными растворами соли аммония и соли цинка при массовом соотношении соль цинка (в расчете на оксид цинка): шарик (0,03--0,12):1 и соль аммония:шарик (0,5-1,6):1, сушки и прокалки.

Катализатор обладает способностью к увеличению октанового числа бензина и повышенной механической прочностью, но в присутствии водяного пара достаточно быстро дезактивируется. Этот недостаток ограничивает область использования катализатора, так как установки с движущимся слоем шарикового катализатора работают таким образом, что в отпарной зоне секции между реактором и регенератором присутствует водяной пар. Быстрая дезактивация катализатора приводит к необходимости увеличения догрузки и, как следствие, повышенного расхода.

Вторым недостатком является невысокая обессеривающая способность, что не позволяет использовать катализатор при переработке сернистых бензинов.

Цель изобретения повышение обессеривающей способности катализатора и октанового числа бензинов в присутствии водяного пара.

Цель достигается тем, что суспензию высококремнеземного цеолита дополнительно смешивают с цеолитом типа Y с концентрацией 65-100 г/л, соль цинка в количестве 0,8-1,5 мас. в пересчете на оксид цинка в катализаторе вводят в раствор сульфата алюминия перед формовкой, а ионный обмен осуществляют смесью растворов нитратов аммония и редкоземельных элементов, взятых в массовом соотношении 2,6:8,3 в расчете на сухое вещество.

Сущность способа заключается в следующем.

Готовят смесь двух суспензий: водную суспензию ВК-цеолита типа пентасил концентрацией 40-150 г/л и водную суспензию цеолита типа фожазит концентрацией 65-100 г/л.

Затем готовят раствор сульфата алюминия, в который добавляют соль цинка в количестве 0,8-1,5 мас. в пересчете на оксид цинка в катализаторе.

Затем в трехструйный смеситель вводят смесь суспензий, раствор сульфата алюминия с цинком, раствор силиката натрия.

При этом образуется цеолитсодержащий алюмосиликатный гидрозоль со временем коагуляции 3-10 с, который, стекая струйками по рифленому конусу в минеральное масло, образует при коагуляции шарики гидрогеля.

Ионный обмен осуществляют смесью растворов нитратов аммония и редкоземельных элементов, взятых в массовом соотношении 2,6:8,3 в расчете на сухое вещество.

Обработанные шарики подвергают промывке, сушке, прокалке.

Способ проверен на пилотных установках опытно-экспериментальной базы ГрозНИИ.

П р и м е р 1. Готовят гелеобразующие растворы силиката натрия и сульфата алюминия и цинка.

Отдельно готовят две суспензии:

суспензию цеолита типа Y, для чего 5,3 кг лепешки фожазита (п.п.п. 57,4 мас. ) разбавляют до 30 л водой и перемешивают в быстроходной мешалке. Концентрация ее при этом 65 г/л;

суспензию ВК-цеолита типа пентасил, для чего 10 кг лепешки ВК-цеолита (п. п. п. 47,5 мас.) разбавляют до 30 л водой, перемешивают в быстроходной мешалке. Концентрация ее при этом 150 г/л.

Приготовленные суспензии сливают и перемешивают.

В трехструйный смеситель подают на смешение растворы силиката натрия, сульфата алюминия с цинком и смесь суспензий цеолитов в соотношении 1:0,567: 0,34.

Стекающий струйкой из смесителя гидрозоль через конический формователь подают в слой турбинного масла, где струйки гидрозоля под действием сил поверхностного натяжения разбиваются на шарики и происходят слой масла, не теряя сферической формы.

Свежесформованные шарики выносятся потоком "транспортной" жидкости в чаны для термохимических обработок, где подвергаются последовательно обработке раствором нитрата аммония концентрацией 10 г/л и раствором нитратов редкоземельных элементов концентрацией 2,0 г/л по Ln2O3.

Шарики промывают водой в соотношении вода:мокрый шарик 9:1, высушивают в паровой сушилке при 100оС в течение 5 ч, 120оС в течение 12 ч и прокаливают в электропечи при 500оС в течение 3 ч.

Одну часть катализатора загружают в проточный реактор и испытывают при температуре 440оС, атмосферном давлении, объемной скорости 2 ч-1 на сырье, в качестве которого используют фракцию ПК-205оС сернистого бензина термокрекинга Ново-Уфимского НПЗ, имеющую плотность 764 кг/м3, октановое число по М.М 66 п. содержание серы 0,48 мас.

Другую часть катализатора загружают в установку с движущимся слоем катализатора и испытывают на том же сырье в течение 800 ч непрерывной работы с циркуляцией катализатора по контуру реактор отпарная зона регенератор с отбором промежуточной пробы через 320 ч.

Условия испытания были следующие: температура 440-460оС, объемная скорость 0,5-0,82 ч-1, кратность циркуляции 1,8-2,2.

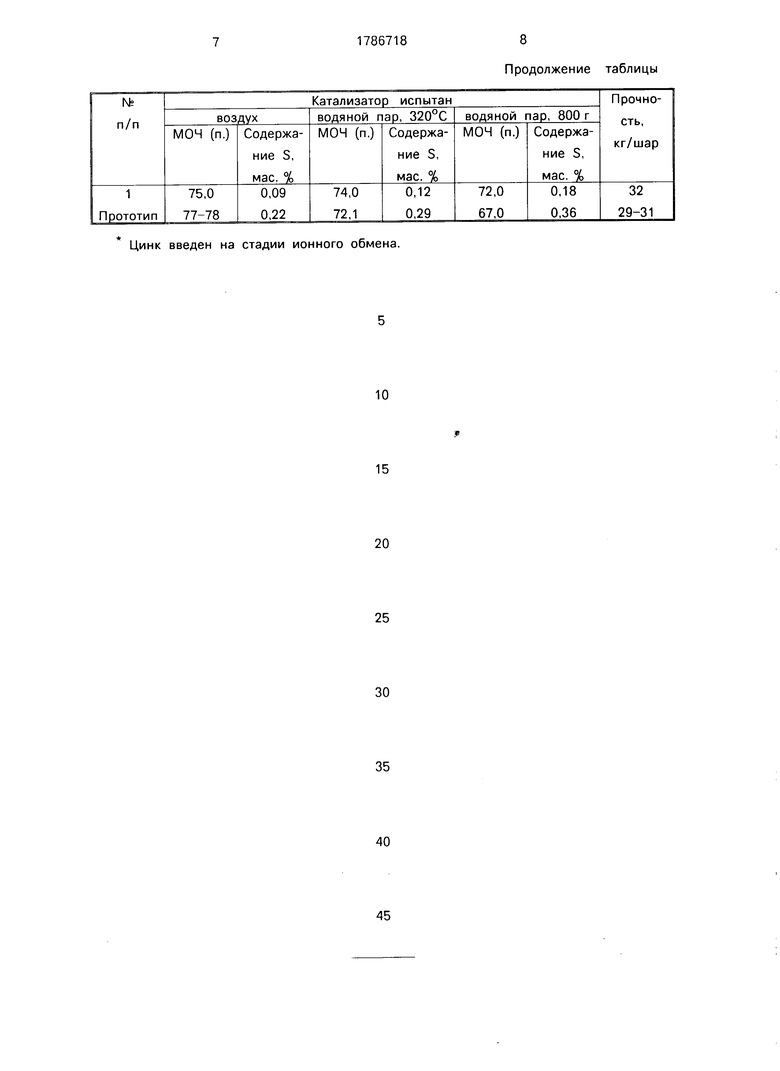

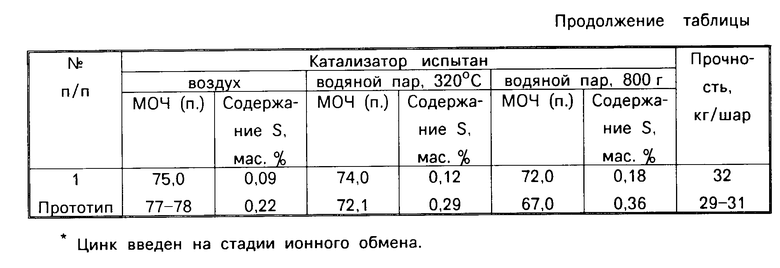

Результаты испытаний приведены в таблице.

Как видно из таблицы, активность и обессеривающая способность катализатора по предлагаемому способу, испытываемого в присутствии водяного пара, выше, чем у катализатора, взятого за прототип.

Так, октановое число катализатора, получаемого после 320 ч в присутствии водяного пара, составляет 74,0 п. (М.М.) против 72 п. для прототипа. После 800 ч работы катализатор, синтезированный по предлагаемому способу, позволяет получать продукт с октановым числом 72,0 п. (М.М) против 67 п. для прототипа.

Обессеривающая способность катализатора также высока. При испытании в присутствии водяного пара содержание серы снижается до 0/22-0/36 для прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1990 |

|

SU1774553A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1988 |

|

SU1557741A1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2049806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2362796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

Изобретение относится к области производства цеолитсодержащих катализаторов для облагораживания бензинов термических процессов в нефтеперерабатывающей, битуминозной и нефтехимической отраслях промышленности. Сущность изобретения: суспензию смешивают с цеолитом типа Y с концентрацией 65 100 г/л и гелеобразующими растворами силикатом натрия и сульфатом алюминия, в который вводят соль цинка в количестве 0,8 1,5 мас. в пересчете на оксид цинка в катализаторе, формуют шарики в среде минерального масла, осуществляют ионный обмен смесью растворов нитратов аммония и редкоземельных элементов в отношении 2,6 8,3 в расчете на сухое вещество, сушат и прокаливают. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ СЕРНИСТЫХ БЕНЗИНОВ, включающий смешение суспензии высококремнеземного цеолита с гелеобразующими растворами силиката натрия и сульфата алюминия, формовку шариков в среде минерального масла, ионный обмен цеолитсодержащего гидрогеля в виде шариков, введение соли цинка в катализаторную массу, сушку, прокалку, отличающийся тем, что, с целью повышения обессеривающей способности катализатора и октанового числа бензинов в присутствии водяного пара, суспензию высококремнеземного цеолита дополнительно смешивают с цеолитом типа Y с концентрацией 65-100 г/л, соль цинка в количестве 0,8-1,5 мас. в пересчете на окись цинка в катализаторе вводят в раствор сульфата алюминия перед формовкой и ионный обмен осуществляют смесью растворов нитрата аммония и редкоземельных элементов, взятых в массовом соотношении 2,6:8,3 в расчете на сухое вещество.

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1988 |

|

SU1557741A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-20—Публикация

1991-01-28—Подача