Изобретение относится к резиновой промышленности, в частности к разработке резиновой смеси для резинотехнических изделий и резиновой обуви.

Известны резиновые смеси, включающие в качестве наполнителей окислы металлов.

Недостатком этих смесей является то. что используемые наполнители сообщают резинам индивидуальный характер действия и резиновые смеси не являются приемлемыми для изделий широкого назначения.

Наиболее близким по технической сущности к предложенной является резиновая

смесь на основе ненасыщенного каучука, включающая ингредиенты при следующем соотношении компонентов, мас.ч.:

Ненасыщенный каучук

(БС-45; СКД; СКС-30 РП)

Сера

Окись цинка

2-Меркаптобензотиазол(каптакс)

Фталевый ангидрид

Технический углерод

Резиновая мука

Подошвенный регенерат

Порообразователь

100.0

2,0-3,5

7,5-8,83

0,47-3.00 2.0-2,5 29,88-70,50 6,0-18,5 14,0-27,9 7-10

4 V4 (Л

4 Ю

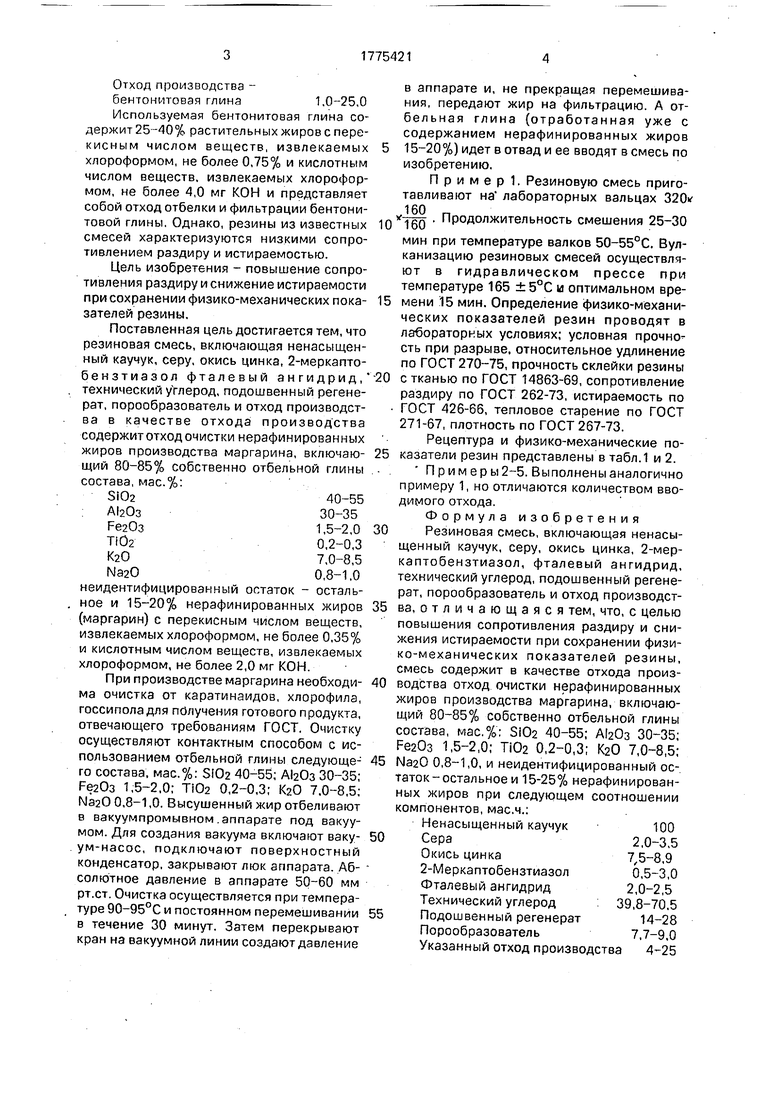

Отход производства - бентонитовая глина1.0-25,0

Используемая бентонитовая глина содержит 25-40% растительных жиров с пере- кисным числом веществ, извлекаемых хлороформом, не более 0,75% и кислотным числом веществ, извлекаемых хлороформом, не более 4,0 мг КОН и представляет собой отход отбелки и фильтрации бентонитовой глины. Однако, резины из известных смесей характеризуются низкими сопротивлением раздиру и истираемостью.

Цель изобретения - повышение сопротивления раздиру и снижение истираемости при сохранении физико-механических показателей резины.

Поставленная цель достигается тем, что резиновая смесь, включающая ненасыщенный каучук, серу, окись цинка, 2-меркапто- бензтиазол фталевый ангидрид, технический углерод, подошвенный регенерат, порообразователь и отход производства в качестве отхода производства содержит отход очистки нерафинированных жиров производства маргарина, включающий 80-85% собственно отбельной глины состава, мас.%:

SI0240-55

А 20з30-35

РеаОз1,5-2,0

ТЮ20,2-0,3

К207,0-8,5

N3200,8-1,0

неидентифицированный остаток - остальное и 15-20% нерафинированных жиров (маргарин) с перекисным числом веществ, извлекаемых хлороформом, не более 0,35% и кислотным числом веществ, извлекаемых хлороформом, не более 2,0 мг КОН.

При производстве маргарина необходима очистка от каратинаидов, хлорофила, госсипола для получения готового продукта, отвечающего требованиям ГОСТ. Очистку осуществляют контактным способом с использованием отбельной глины следующе го состава, мас.%: SI02 40-55; А120з 30-35; Ре20з 1,5-2,0; ТЮ2 0,2-0,3; К20 7,0-8,5; Na20 0,8-1,0. Высушенный жир отбеливают в вакуумпромывном.аппарате под вакуумом. Для создания вакуума включают вакуум-насос, подключают поверхностный конденсатор, закрывают люк аппарата. Абсолютное давление в аппарате 50-60 мм рт.ст. Очистка осуществляется при температуре 90-95°С и постоянном перемешивании в течение 30 минут. Затем перекрывают кран на вакуумной линии создают давление

в аппарате и, не прекращая перемешивания, передают жир на фильтрацию. А отбельная глина (отработанная уже с содержанием нерафинированных жиров 15-20%) идет в отвад и ее вводят в смесь по изобретению,

Пример 1. Резиновую смесь приготавливают на лабораторных вальцах 320

1fin.

ТбО Продолжительность смешения 25-30

мин при температуре валков 50-55°С. Вулканизацию резиновых смесей осуществляют в гидравлическом прессе при температуре 165 ±5°С и оптимальном вре- мени 15 мин. Определение физико-механических показателей резин проводят в лабораторных условиях; условная прочность при разрыве, относительное удлинение по ГОСТ 270-75, прочность склейки резины с тканью по ГОСТ 14863-69, сопротивление раздиру по ГОСТ 262-73, истираемость по ГОСТ 426-66, тепловое старение по ГОСТ 271-67, плотность по ГОСТ 267-73.

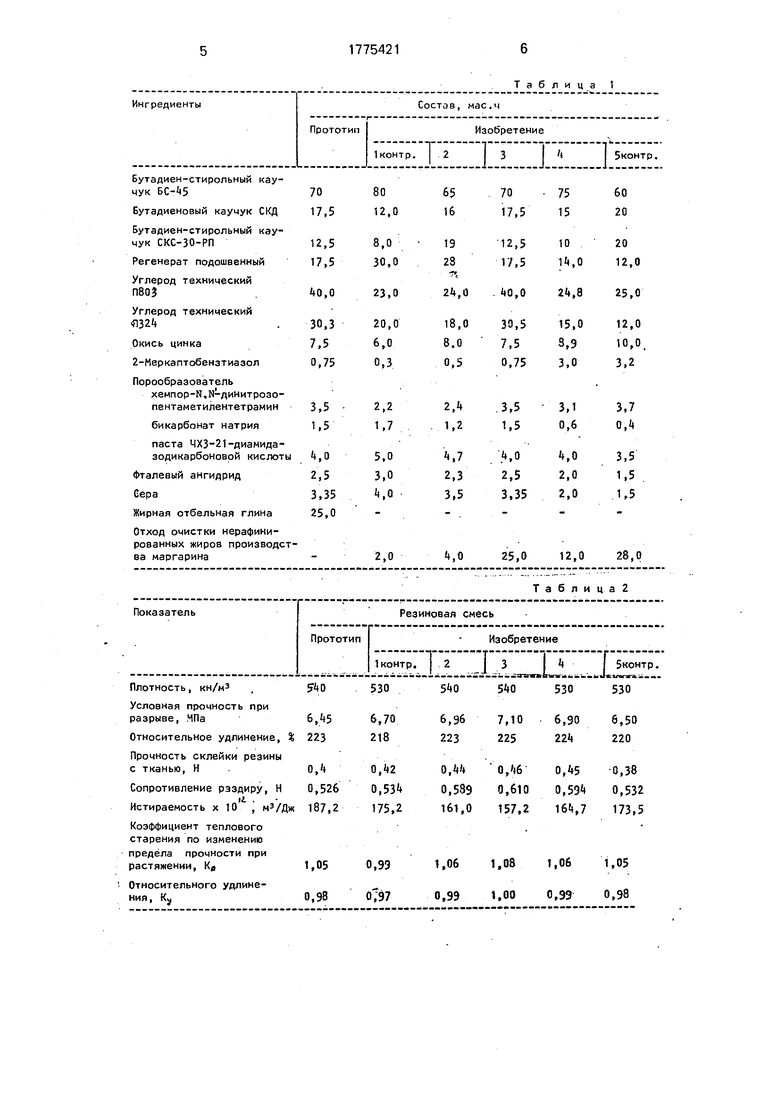

Рецептура и физико-механические по- казатели резин представлены в табл.1 и 2.

П римеры2-5. Выполнены аналогично примеру 1, но отличаются количеством вводимого отхода.

Формула изобретения Резиновая смесь, включающая ненасыщенный каучук, серу, окись цинка, 2-мер- каптобензтиазол, фталевый ангидрид, технический углерод, подошвенный регенерат, порообразователь и отход производст- ва, отличающаяся тем, что, с целью повышения сопротивления раздиру и снижения истираемости при сохранении физико-механических показателей резины, смесь содержит в качестве отхода произ- водства отход очистки нерафинированных жиров производства маргарина, включающий 80-85% собственно отбельной глины состава, мас.%; SI02 40-55; А120з 30-35; Ре20з 1,5-2,0; ТЮ2 0,2-0,3; КзО 7,0-8,5; N320 0,8-1,0, и неидентифицированный остаток-остальное и 15-25% нерафинированных жиров при следующем соотношении компонентов, мае.ч.;

Ненасыщенный каучук100

Сера2,0-3,5

Окись цинка7,5-8,9

2-Меркаптобензтиазол0,5-3,0

Фталевый ангидрид2,0-2,5

Технический углерод39,8-70,5

Подошвенный регенерат14-28

Порообразователь7,7-9.0

Указанный отход производства 4-25

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1983 |

|

SU1175941A1 |

| Резиновая смесь | 1983 |

|

SU1159931A1 |

| Композиция для получения пористой резины | 1991 |

|

SU1807997A3 |

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1990 |

|

RU2111986C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| Резиновая смесь | 1986 |

|

SU1366519A1 |

Использование: промышленность резинотехнических изделий и резиновой обуви. Сущность изобретения: изготавливают резиновую смесь на основе ненасыщенного каучука - смеси БС-45, СКД, СКС-ЗОРП-100 на вальцах. Смесь содержит (мае. %) 2,0-3,5 серы, 7,5-8.9 2-меркаптобензтиазола, 2,0- 2.5-фталевого ангидрида, 39,8-70,5 тех- нич.углерода, 14-28 подошвенного регенерата, 7,7-9,0 порообразователя, 4-25 отхода производства. Отход производства представляет собой отход очистки нерафинированных жиров производства маргарина, включающий 80-85% собственно отбельной глины состава, мас.%: SI02 40- 55; А120з 30-35; Ре20з 1,5-2,0; ТЮа 0.2-0,3; К2О 7.0-8.5; NaaO 0,8-1,0 и неидентифицированный остаток остальное и 15-25% нерафинированных жиров с перекисным числом веществ, извлекаемых хлороформом, не более 0,35% и кислотным числом веществ, извлекаемых хлороформом, не более 2,0 мг КОН. Смесь вулканизуют при 160- 170°С 15 мин. Характеристика резины: плотность - 530-540 кг/м3, условная прочность при разрыве - 6, 9-7,1 МПа, относит, удлинение 223-225%. прочность склейки резины с тканью - 0,44-0,46 Н, сопротивление раздиру 0,589-0,610 Н, истираемость: 157.,71012 м3/дж, коэффициент теплового старения по прочности при растяжении - 1,06-1,08 по относит, удлинению 0,99-1,0. 2 табл (Л С

Бутадиен-стирольный кау

| Кошелев Ф.Ф | |||

| и др | |||

| Общая технология резины, М.: Химия, 1978, с.12 | |||

| Резиновая смесь | 1983 |

|

SU1175941A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-11-15—Публикация

1988-10-03—Подача