Предлагаемое изобретение относится к устройствам для плазменного напыления защитных покрытий и может быть использовано, например, для нанесения износостойкого покрытия на зубья ковша экскаватора.

Известна установка для автоматической наплавки фигурных плоскостей, включающая в себя станину, стол для наплавляемой детали, копир, установленный неподвижно относительно детали и задающий очертание наплавляемого контура, сварочную головку с электродом, снабженную механизмом продольного перемещения и механизмом поперечного возвратно-поступательного перемещения, содержащим гидроцилиндр с золотником управления, связанным со щупом, взаимодействующим с копиром, пневмоклапаны, воздействующие на золотник управления, двухсекционный пневмогидравлический бак, связанный с золотником управления и штоковыми полостями гидроцилиндра [1].

Однако в этой установке для нанесения наплавочного слоя на обе стороны клиновидного изделия требуется два сварочных агрегата (головки). Кроме того, известная установка не позволяет наплавлять саму режущую кромку и не обеспечивает нанесения защитного покрытия на обе стороны клиновидного изделия за одну технологическую операцию.

Также известно устройство для плазменного напыления фигурных плоскостей (прототип), включающее в себя станину, кантователь деталей, содержащий механизм регулировки горизонтального положения напыляемой поверхности, выполненный в виде кривошипно-ползунного механизма и содержащий винт регулировки амплитуды перемещения ползуна, и головку (плазмотрон), снабженную механизмом продольного возвратно-поступательного движения, также выполненным в виде кривошипно-ползунного механизма и содержащим винт регулировки амплитуды перемещения ползунной планки, механизмом поперечного возвратно-поступательного движения и ручным механизмом вертикального движения. При этом кантователь соединен с механизмом продольного возвратно-поступательного движения головки электромеханической связью, содержащей регулируемые концевые переключатели перемещения-остановки кантователя, а механизм поперечного возвратно-поступательного движения головки соединен со счетчиком ее поперечных перемещений [2].

Однако в указанном устройстве кантователь и механизм продольного возвратно-поступательного движения плазмотрона имеют автономные электроприводы, что представляет определенную сложность в согласованности их действий при напылении покрытия на режущую кромку клиновидного изделия. Кроме того, в данном устройстве механизм поперечного возвратно-поступательного движения плазмотрона не обеспечивает частичного перекрывания проходов по пятну напыления, что не дает равномерного формирования покрытия по толщине. В результате когезия и адгезия плазменного покрытия снижается.

Техническим результатом, достигаемым предлагаемым устройством, является устранение недостатков прототипа и нанесение на клиновидную основу более качественного металлического плазменного покрытия.

Это достигается тем, что устройство для плазменного напыления клиновидных изделий включает в себя станину, кантователь деталей, содержащий механизм своего поворота, выполненный в виде кривошипно-шатунного механизма, и плазмотрон, снабженный механизмом продольного возвратно-поступательного движения, выполненным в виде кривошипно-ползунного механизма, механизмом поперечного возвратно-поступательного и вертикального движений, содержащим ограничительный палец продольных перемещений и скобу вертикального движения, и ограничитель, содержащий ограничительные планки и концевые переключатели продольных возвратно-поступательных перемещений плазмотрона и установленный неподвижно относительно детали. Причем кантователь соединен с механизмом продольного возвратно-поступательного движения плазмотрона механической связью, содержащей винт регулировки горизонтального положения напыляемой поверхности и толкатель кантователя, а механизм поперечного возвратно-поступательного движения плазмотрона соединен со счетчиком его поперечных перемещений. Ограничитель выполнен из двух частей, установленных симметрично относительно оси качания кантователя с возможностью ограничения продольного хода плазмотрона, каждая из которых содержит верхнюю и нижнюю ограничительные планки, расположенные друг под другом, причем рабочий профиль каждой планки выполнен таким образом, что обеспечивает плазмотрону поочередной поперечный сдвиг, позволяя ему непрерывно выполнять поперечное возвратно-поступательное движение.

Общими признаками заявляемого устройства и прототипа являются станина, кантователь деталей и плазмотрон, снабженный механизмом продольного возвратно-поступательного движения, механизмом поперечного возвратно-поступательного и вертикального движений, соединенным со счетчиком его поперечных перемещений.

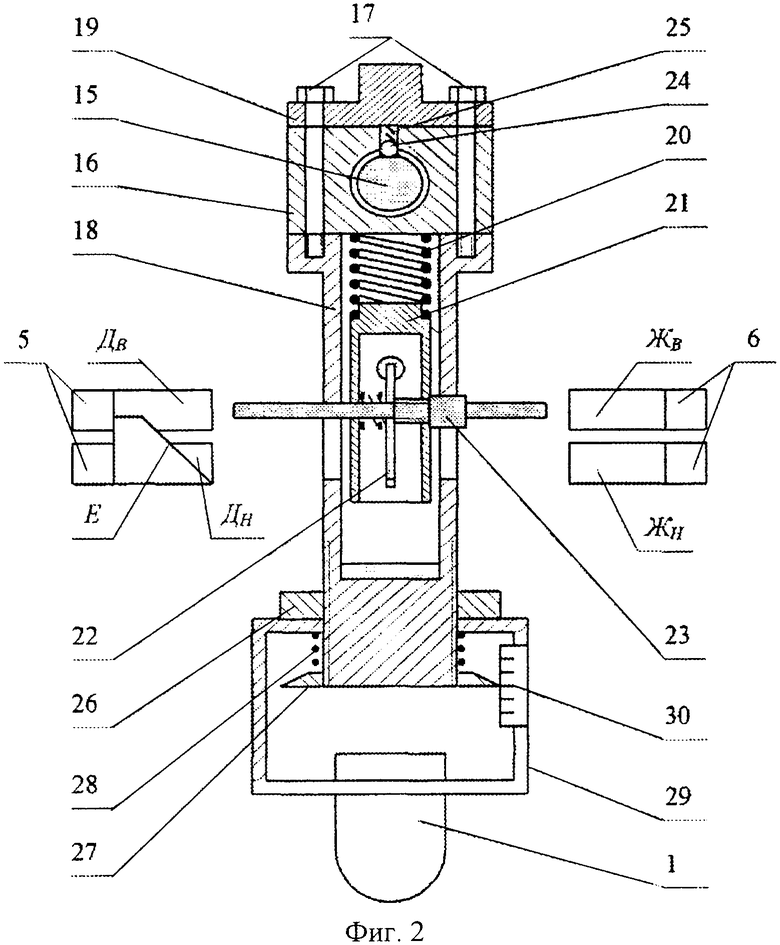

Заявляемое устройство для плазменного напыления клиновидных изделий отличается тем, что содержит ограничитель, снабженный ограничительными планками и концевыми переключателями продольных возвратно-поступательных перемещений плазмотрона и установленный неподвижно относительно детали. Кроме того, кантователь содержит механизм своего поворота, выполненный в виде кривошипно-шатунного механизма, и соединен с механизмом продольного возвратно-поступательного движения плазмотрона механической связью, содержащей винт регулировки горизонтального положения напыляемой поверхности и толкатель кантователя, а механизм поперечного возвратно-поступательного движения плазмотрона содержит ограничительный палец его продольных перемещений. Предлагаемое устройство для нанесения износостойких покрытий на клиновидные зубья ковша экскаватора представлено на фигурах 1-3, а на фигуре 4 - схема движения пятна напыления по развернутой рабочей поверхности зуба.

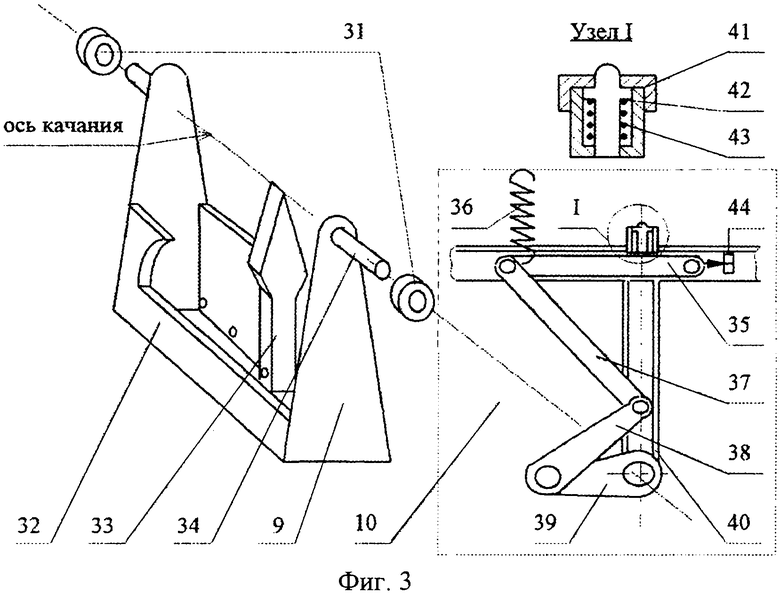

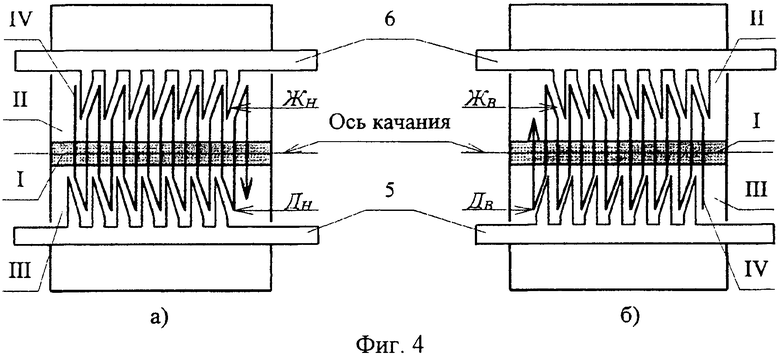

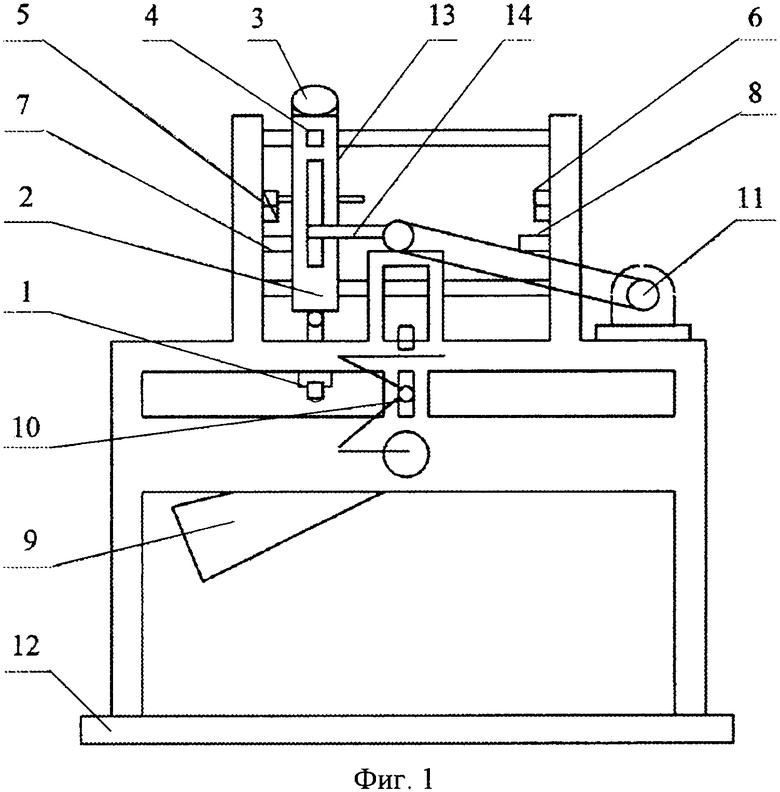

На фиг.1 изображена конструктивная схема предлагаемого устройства; на фиг.2 - плазмотрон с механизмом его поперечного возвратно-поступательного и вертикального движений; на фиг.3 - кантователь с механизмом его поворота.

Конструктивно устройство состоит из плазмотрона 1, снабженного механизмом продольного возвратно-поступательного движения 2 и механизмом поперечного возвратно-поступательного и вертикального движений 3, связанным со счетчиком 4 его поперечных проходов, позволяющим устанавливать и контролировать толщину покрытия, ограничителя, состоящего из двух частей с верхними и нижними ограничительными планками 5 и 6 и содержащего концевые переключатели 7 и 8 продольных перемещений плазмотрона, кантователя 9, содержащего механизм его поворота 10, и электродвигателя 11, установленных на станину 12 (фиг.1).

Механизм 2 содержит Г-образный ползун 13, на котором закреплен механизм 3 с плазмотроном 1, и кривошип 14.

Механизм 3 (фиг.2) содержит пару, состоящую из оси 15 с пазами и держателя 16, к которому снизу и сверху винтами 17 прикреплены цилиндр 18 и крышка 19. Внутри цилиндра 18 под действием пружины 20 способен перемещаться поршень 21, в полости которого крепится стопорный замок 22. В боковые стенки поршня ввинчен ограничительный палец 23 продольных проходов плазмотрона. В верхней части держателя 16 находится отверстие для стопорного шарика 24, упертого в один из пазов оси 15 пружиной 25. В нижней части цилиндра 18 с помощью гаек 26, 27 и пружины 28 закреплена скоба 29, к которой неподвижно крепится плазмотрон 1 и измерительная линейка 30, позволяющая устанавливать необходимую дистанцию напыления. Для открытия стопорного замка 22 в Г-образный ползун вкручен упорный винт (на чертеже не показан).

Нижние ограничительные планки 5 и 6 обеих частей ограничителя имеют рабочие поверхности соответственно ДН, ЖН, а верхние - соответственно ДВ и ЖВ.

Кантователь 9 (фиг.3) в станине закреплен шарнирно на шарикоподшипниках 31 и содержит неподвижно закрепленный на ее дне упаковочный магазин 32 для напыляемых зубьев 33. С помощью пальца 34 кантователь соединен с механизмом его поворота 10, который, в свою очередь - механической связью с Г-образным ползуном 13 (механизмом продольного возвратно-поступательного движения плазмотрона).

Механизм 10 содержит рычаг 35 с фиксирующей пружиной 36, систему шарнирно закрепленных между собой тяг 37, 38, 39 и направляющую 40.

Механическая связь кантователя и Г-образного ползуна содержит винт регулировки горизонтального положения напыляемой поверхности 41, в полость которого вставлен толкатель 42 с пружиной 43, и транспортирную линейку 44.

Схема движения пятна напыления по развернутой рабочей поверхности зуба показана на фиг.4, где а) - напыление первого слоя покрытия, б) - напыление второго слоя покрытия, I - режущая кромка зуба, II и III - противоположные стороны рабочей поверхности зуба, IV - траектория движения пятна напыления.

Устройство работает следующим образом.

Напыляемые зубья 33 устанавливают в упаковочный магазин 32 вертикально, клином вверх, причем вершина клина каждого зуба должна находиться на оси качания кантователя 9.

После закрепления напыляемых зубьев в упаковочном магазине выполняют следующие регулировочные операции:

- в зависимости от величины угла заострения клина напыляемой детали с помощью изменения амплитуды перемещения рычага 35 путем завинчивания (отвинчивания) регулировочного винта 41 с толкателем по транспортирной линейке 44 устанавливают горизонтальное положение напыляемой поверхности и угол поворота кантователя 9;

- с помощью перемещения вверх или вниз скобы 29 путем завинчивания (отвинчивая) гайки 26 по измерительной линейке 30 устанавливают необходимую дистанцию напыления;

- с помощью счетчика 4 поперечных проходов плазмотрона устанавливают необходимую толщину напыляемого покрытия.

Затем включают электродвигатель 11, который приводит во вращение кривошип 14. Кривошип, в свою очередь, с помощью шарнирного соединения приводит в возвратно-поступательное движение Г-образный ползун 13, вместе с которым получает продольное возвратно-поступательное перемещение плазмотрон 1. С включением электродвигателя 11 происходит одновременное включение плазмотрона.

Плазмотрон, совершая продольное перемещение над горизонтальной поверхностью напыляемого зуба 33, производит ее напыление. При достижении плазмотроном точки начала округления режущей кромки зуба Г-образный ползун 13 надавливает на толкатель 42 и опускает рычаг 35, который через систему шарнирно закрепленных между собой тяг 37, 38 и 39 поворачивает кантователь 9 с напыляемыми зубьями на установленный угол и фиксируется пружиной 36. В момент продольного перемещения плазмотрона и поворота кантователя происходит напыление режущей кромки зуба. При фиксации кантователя обеспечивается установка горизонтального положения противоположной стороны зуба и плазмотрон, продолжая продольное перемещение, производит ее напыление.

Продольное перемещение плазмотрона осуществляется до упора ограничительного пальца 23 в поверхность ДН нижней ограничительной планки 5. Ограничительный палец по касательной скользит по поверхности ДН и заставляет переместится на один паз по оси 15 держатель 16, который стопорится на оси шариком 24. Вместе с держателем сдвигается и плазмотрон. Далее Г-образный ползун 13 надавливает на концевой переключатель 7 и переключает работу электродвигателя 11 на вращательное движение в обратную сторону. В результате Г-образный ползун 13 также начинает движение в обратную сторону, а плазмотрон производит нанесение покрытия на еще не напыленный участок поверхности зуба и все действия повторяются.

Поперечное перемещение плазмотрона осуществляется до упора ограничительного пальца 23 в поверхность Е (фиг.2) нижней ограничительной планки 5. Этот момент соответствует нанесению первого слоя покрытия на обе противоположные стороны и режущую кромку зубьев (фиг.4). Затем ограничительный палец по касательной скользит по поверхности Е и вместе с поршнем 21 поднимается вверх, где стопорится замком 22. Далее поперечное перемещение плазмотрона осуществляется в обратную сторону с упором ограничительного пальца 23 в поверхности ДВ и ЖВ соответственно верхних ограничительных планок 5 и 6 обеих частей ограничителя и до упора стопорного замка 22 в упорный винт (на чертеже не показан). При этом замок открывается и под действием пружины 20 поршень 21 с ограничительным пальцем 23 опускается вниз (соответствует нанесению второго слоя покрытия на обе противоположные стороны и режущую кромку зубьев), и далее цикл продольных и поперечных перемещений плазмотрона повторяется.

При продольном и поперечном возвратно-поступательных перемещениях плазмотрона осуществляется послойное напыление всех закрепленных в упаковочном магазине зубьев.

По истечении установленного количества поперечных проходов плазмотрона счетчик 4 отключает электродвигатель 11 и плазмотрон 1.

Преимуществами предлагаемого устройства для плазменного напыления клиновидных изделий являются:

- обеспечение равномерного формирования покрытия по толщине;

- обеспечение согласованности в действиях механизма продольного возвратно-поступательного перемещения плазмотрона и механизма поворота кантователя при напылении режущей кромки клиновидного изделия.

Источники информации

1. АС СССР №524635, М. кл. 2 В23К 9/04, В23Р 3/10 от 24.12.73, опубл. 15.08.76. Бюл. №30.

2. Патент на изобретение. Устройство для плазменного напыления фигурных плоскостей. RU 2175024 С2, 7 С23С 4/12 от 20.10.2001, опубл. 20.10.2001. Бюл. №29 / Акиньшин С.И., Кадырметов А.М., Станчев Д.И.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2020 |

|

RU2762082C1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА ТЕЛА ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328352C1 |

| Установка для нанесения покрытия на внутренние поверхности изделий | 1979 |

|

SU876187A1 |

| Установка для металлизации изделий | 1976 |

|

SU689739A1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРМЫ | 2000 |

|

RU2186148C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОАКТИВНОГО ПОРИСТОГО ПОКРЫТИЯ ДЛЯ ВНУТРИКОСТНЫХ ИМПЛАНТАТОВ, ВЫПОЛНЕННЫХ ИЗ СПЛАВОВ ТИТАНА | 2019 |

|

RU2734415C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

Изобретение относится к устройствам для плазменного напыления клиновидных изделий и может быть использовано для нанесения износостойкого покрытия на зубья ковша экскаватора. Технический результат заключается в получении качественного покрытия за счет обеспечения согласованности работы механизма продольного возвратно-поступательного перемещения плазмотрона и механизма поворота кантователя при напылении режущей кромки клиновидного изделия. Ограничитель устройства состоит из двух частей с верхними и нижними ограничительными планками и концевых переключателей продольных возвратно-поступательных перемещений плазмотрона. Механизм поперечного возвратно-поступательного и вертикального движений плазмотрона включает держатель с прикрепленным к нему цилиндром с поршнем, в полости которого закреплен стопорный замок, кинематически связанный с ползуном, и ограничительный палец продольных перемещений плазмотрона, ввинченный в боковые стенки поршня с возможностью упора в рабочие поверхности верхних и нижних ограничительных планок. В нижней части цилиндра неподвижно закреплены плазмотрон и измерительная линейка. Механизм поворота кантователя соединен с ползуном механизма продольного возвратно-поступательного движения плазмотрона механической связью, состоящей из винта регулировки горизонтального положения напыляемой поверхности и толкателя с пружиной, вставленного в полость винта. 1 з.п.ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036242C1 |

| WO 8912415 A1, 13.12.1989 | |||

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНЫХ МАТРИАЛОВ ПО ШАХТНОМУ СТВОЛУ | 1966 |

|

SU225080A1 |

Авторы

Даты

2009-02-27—Публикация

2007-03-26—Подача