Изобретение относится к области изготовления малоизнашиваемых анодов для электрохимических процессов, в частности, к области изготовления анодов на основе соединений железа, применяемых в электрохимической защите, электрохимической экстракции,электросинтезе.

Известен способ изготовления магнети- товых анодов путем прессования смеси оксидов железа (II) (III), взятых в молярном отношении 1:1 с последующим спеканием отпрессованных заготовок при 1000- 1200°С в течение 0,25-2 час, в защитной атмосфере (1). Недостатком метода является большая пористость полученных анодов, составляющая 11,1-18,4%, которая не дает возможность использования их в качестве анодов электрохимической защиты вследствие проникновения почвенной влаги к металлическому контакту токоподвод и аноду и его разрушения в результате анодного растворения металла токоподвода.

Наиболее близким по технической сущности является способ изготовления малоизнашиваемого магнетитового анода прессованием порошка магнетита с последующим спеканием, отличающийся тем, что к прессуемому и спекаемому порошку магнетита примешивается ферритообразующий оксид металла в количестве 5-10%, 1-3% порошка Рв20з, менее чем 1% пятиокиси ванадия, к смеси добавляется связующее в форме 5%-ного водного раствора, поливинилового спирта в количестве 20 см раствора на 100 г магнетита, отпрессованная заготовка анода нагревается при температуре менее 300°С пока связующее не улетучится и затем нагревают при температуре спекания 1100-1300°С в атмосфере инертного газа.

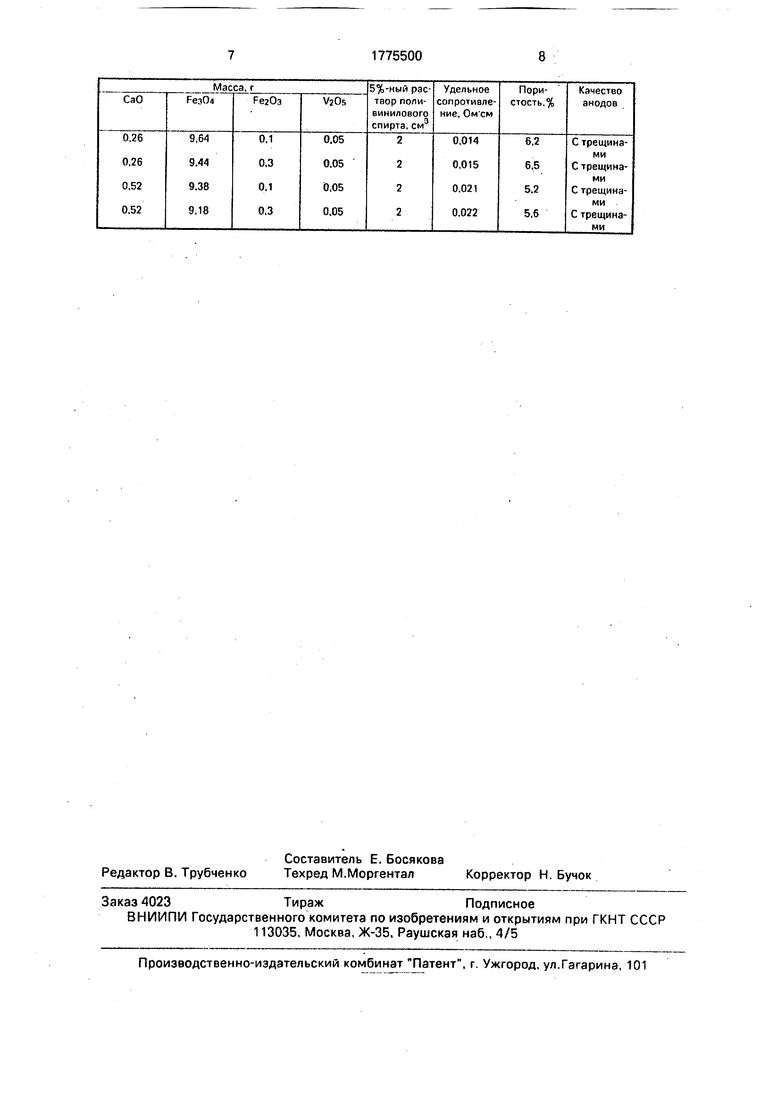

Недостатком известного способа изготовления мэлоизнашиваемого анода является то, что полученные аноды имеют высокое электросопротивление (0,014-0,022 Ом-см), вследствие введения в состав шихты из магнетита добавки 1-3 мас.% Ре20з, изменяюSW

fe

VJ

XI СЛ СЛ О О

щей стехиометрическое соотношение оксидов в аноде. Другим недостатком анодов, полученных известным способом, является их высокая пористость (5,2-6,5%), затрудняющая их использование в системах катодной защиты,

Целью предполагаемого изобретения является увеличение за счет электропроводности анода и повышение ресурса его работы за счет уменьшение пористости анодов,

Поставленная цель достигается способом изготовления малоизнашиваемого анода путем формирования его из смеси оксидов железа (II, III) и оксида кальция, отличительной особенностью которого является то, что оксид железа (III) вносят с оксидом кальция при их молярном соотношении 1:1, прокаливают при 800-850°С в течение 3-4 ч, затем смешивают с оксидом железа (II) и второй частью оксида железа (III) при молярном соотношении оксида железа (II) и суммой первой и второй части оксида железа (III) равном 1:1 и при массовом соотношении оксида кальция и суммы оксидов железа (II, III) равном 1:(18,2-37,5), полученную смесь прессуют в анодные заготовки, сушат при комнатной температуре и спекают в атмосфере аргона при 1150- 1220°С в течение 2-3 ч.

Высокая электропроводность анодов достигается за счет поддержания молярного соотношения между двух- и трехвалентным железом, равного 1:1, получения плотных, малопористых анодов при введении оксида кальция, образующего с оксидами железа более легкоплавкие соединения, чем магнетит.

Предполагаемое изобретение иллюстрируется следующими примерами.

Пример 1. Смесь 1,85 г Ре20з и 0,65 г СаО, что соответствует их молярному соотноа1ению 1:1, спекают при температуре 850°С в течение 3 ч, в результате чего получается смесь, соответствующая формуле феррита кальция CaFe2CM. Навеску в 1 г полученного таким образом феррита кальция смешивают с 4,62 г Рв20з и 4,38 г FeO (с содержанием в нем FeO 69,0 мас.%). При этом молярное соотношение оксида железа (II) и суммы первой и второй части оксида железа (III) составляет 1:1, а массовое соотношение оксида кальция и суммы оксидов железа (II, III) равно 1:37,5. Полученную смесь прессуют в анодные заготовки при давлении 0,2 т/см2. Заготовку анода высушивают на воздухе в течение 16 часов и спекают в атмосфере аргона при 1220°С в течение 2 ч. Полученный анод имеет удельное сопротивление 0,011-0,012 Ом-см, пористость 2,8-3,0%, анодный коррозионный

износ в 0,05 М раствора NaaSCM при плотности тока 100 А/м в течение 120 ч составляет 0,042 кг/А год.

Пример 2. Навеску 1,85 г Рв20з

смешивают с 0.65 г СаО, что соответствует их молярному соотношению 1:1 и спекают при 800°С в течение 4 ч, в результате чего получается смесь, соответствующая формуле феррита кальция CaFe20 q. Навеску 1,5 г

0 полученного таким образом феррита кальция смешивают с 4,18 г FzOa и 4,32 г FeO (с содержанием в нем FeO 69,0 мас.%). При этом молярное соотношение оксида железа (II) и суммы первой и второй части оксида

5 железа (III) составляет 1:1, а массовое соотношение оксида кальция и суммы оксидов железа (II, III) равно 1:24,6. Полученную смесь прессуют в анодные заготовки при давлении 1 т/см2. Заготовку анода высуши0 вают на воздухе в течение 14 ч и спекают в атмосфере аргона при температуре 1200°С в течение 2,5 ч. Полученные аноды имеют удельное сопротивление 0,013-0,014 Ом-см, пористость 1,2-1,4%, анодный коррозион5 ный износ в 0,04 М растворе N32S04 при плотности тока 100 А/м2 в течение 120 ч составляет 0,06 кг/А-год.

Пример 3. Навеску 1,85 г РеаОз смешивают с 0;65 г СаО, что соответствует

0 их молярному соотношению 1:1, и спекают при температуре 830°С в течение 3,5 ч, в результате чего получают смесь, соответствующую формуле феррита кальция CaFe204. Навеску 2,0 г полученного таким обра5 зом феррита кальция смешивают с 3.99 г РеаОз и 4,0 г FeO (с содержанием в нем FeO 73,2 мас.%). При этом молярное соотношение оксида железа (II) и суммы первой и второй части оксида железа (III) составляет

0 1:1, з массовое соотношение оксида кальция и суммы оксидов железа (II, III) равно 1:18,2. Полученную смесь прессуют R анодные заготовки при давлении 0,5 т/см2. Заготовки высушивают на воздухе 12 ч и спекают

5 в атмосфере аргона при 1150°С в течение 3 ч. Полученные аноды имеют удельное сопротивление 0,013-0,019 Ом-см, пористость 0,73-1,0%, анодный коррозионный износ в 0,05 М раствора N32S04 при плотно0 ститокз 100 А/м2 в течение 120 ч составляет 0,083 кг/А-год.

Для установления верхнего предела добавки оксида кальция к магнетиту был приготовлен анод с соотношением оксида

5 кальция и суммы оксидов железа (II, III) равным 1:14,4, что иллюстрируется примером 4.

Пример 4. Навеску 3,75 г РегОз смешивают с 1,31 г СаО, что соответствует их молярному соотношению 1:1. и спекают

при температуре 800°С в течение 4 ч, в результате чего получают смесь, соответствующую формуле феррита кальция СаРег04. Навеску 2,5 г полученного таким образом феррита кальция смешивают с 3,5 г РеаОз и 3,95 г Fed (с содержанием в нем FeO 73,2 мас.%), прессуют при давлении 1 т/см2, заготовки высушивают на воздухе в течение 16 ч и спекают в атмосфере аргона при температуре 1170°С в течение 2,5 ч. Полученные аноды имеют удельное сопротивление 0,019-0,27 Ом см, пористость 0,7- 1,0%, коррозионный износ в 0,05 М NaaSO при 100 А/м2 в течение 120 ч, составляет 0,095 кг/А год.

Таким образом увеличение соотношения оксида кальция к сумме оксидов железа (II, III)до 1:14,4 увеличивает удельное сопротивление и коррозионный износ.

Для установления нижнего предела до- бавки оксида кальция к магнетиту был приготовлен анод с соотношением оксида кальция и суммы оксидов железа {II, III) равным 1:54,6, что иллюстрируется примером 5.

Пример 5. Навеску 1,85 г FezOa смешивают с 0,65 г СаО, что соответствует их молярному соотношению 1:1, и спекают при температуре 850°С в течение 3 ч, в результате чего получают смесь, соответ- ствующую формуле феррита кальция CaFeaCM. Навеску 0,70 г полученного таким образом феррита кальция смешивают с 4,89 г Ре20з и 4,41 г FeO (с содержанием в нем 69,0 мас.% FeO) и прессуют при дав- лении 1 т/см . Заготовку анода высушивают на воздухе в течение 14 часов и спекают при температуре 1200°С в атмосфере аргона в течение 3 ч. Полученные аноды имеют удельное сопротивление 0,008-0,01 Ом см и пористость 12,5-17,8%. Таким образом уменьшение соотношения оксида кальция к сумме оксидов железа (II, III) до 1:54,6 увеличивает пористость электродов.

Приготовление смеси СаО с Рв20з прокаливанием при 800-850°С в течение 3-4 ч обусловлено тем, что при температуре ниже 800°С, так же как и при времени прокаливания менее 3 ч, оксид кальция остается непрореэгировавшим с оксидом железа, а это ухудшает качество анодов вследствие образования трещин. Повышение температуры прокаливания выше 850°С вызывает частичное спекание по- рошка, что затрудняет равномерное распределение добавки оксида кальция и увеличивает пористость анодов.

Обоснование пределов температуры спекания анодов. При температуре ниже 1150°С аноды имеют большую пористость, при температуре выше 1220°С наблюдается сплавление и деформация анодов.

Обоснование продолжительности спекания анодов. При продолжительности спекания меньше 2 ч, в анодах неравномерно распределение добавки СаО. спекание дольше 3 ч увеличивает необоснованный расход электроэнергии, т.к. качество анодов при этом не возрастает.

Пример 6. Изготовление анодов в соответствии с описанием патента ФРГ 1091545. Смесь состава, приведенного в таблице, прессуют при давлении 1 т/см . Заготовки анодов сушат при комнатной температуре в течение 16ч, затем нагревают в печи в атмосфере воздуха в течение 4 ч при температуре 290°С до удаления связующего, затем спекают в атмосфере аргона при температуре 1200°С в течение 2 ч.

Таким образом, предложенный способ обеспечивает получение анодов с более низким удельным сопротивлением по сравнению с прототипом на 20-25% и без трещин.

Формула изобретения

Способ изготовления магнетитового анода, включающий смешение оксидов двух- и трехвалентного железа с модифицирующими добавками, прессование, сушку и последующее спекание, отличающийся тем, что, с целью увеличения электропроводности анода и повышения ресурса его работы за счет уменьшения пористости, в качестве модифицирующей добавки используют оксид кальция, а смешение ведут в две стадии, на первой из которых смешивают оксид трехвалентного железа с оксидом кальция при молярном соотношении 1:1 и смесь прокаливают при 800-850°С в течение 3-4 ч, на второй стадии прокаленную смесь смешивают с оксидом двухвалентного железа и дополнительным количеством оксида трехвалентного железа при молярном соотношении оксида двухвалентного железа к общему количеству оксида трехвалентного железа 1:1 и при массовом соотношении оксида кальция к общему количеству оксидов железа 1:{18,2-37,5), сушку ведут при комнатной температуре, а спекание - в атмосфере аргона при 1150-1220°С в течение 2-3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнетитсодержащих анодов | 2024 |

|

RU2834926C1 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО МАГНЕТИТА | 2004 |

|

RU2280712C1 |

| СПОСОБ МАГНЕТИТОВОГО ЛИТЬЯ | 2016 |

|

RU2648911C2 |

| Способ получения супермагнитных наночастиц феррита никеля | 2022 |

|

RU2801852C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

Использование: электрохимическая защита, электрохимическая экстракция, электросинтез. Сущность изобретения: анод получают путем формирования из смеси оксидов железа и оксида кальция. Оксид кальция (III) вносят в смесь в два приема: вначале часть оксида железа (III) смешивают с оксидом кальция при их молярном соотношении 1:1. прокаливают при 800-850°С в течение 3-4 ч, затем смешивают с оксидом железа (И) и второй частью оксида железа (III) при молярном соотношении оксида железа (II) и суммой первой и второй части оксида кальция и суммы оксидов железа (II. Ill) равном 1:(18,2-37.5), полученную смесь прессуют в анодные заготовки, сушат при комнатной температуре и спекают в атмосфере аргона при 1150-1200°С в течение 2-3 ч. 1 табл.

| Коктова И.В | |||

| и др | |||

| Известия АН КазССР, сер.хим, 1973, №6, с.73 | |||

| Патент ФРГ Мз 1091545, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-11-15—Публикация

1990-11-16—Подача