Изобретение относится к материаловедению, в частности к изготовлению подшипников скольжения.

Полимерные композиционные материалы получили исключительно широкое распространение в машинах для восприятия радиального и осевого усилия на валу. Примером может служить упорный подшипник главного судового двигателя, воспринимающий и передающий корпусу судна движущую силу упора гребного винта. В настоящее время известно большое оличе- ство материалов для подшипников: антифрикционные металлы, резина, дерево, синтетические полимеры, композиты. Металлические подшипники требуют интенсивную смазку, имеют склонность к задирам и перегревам с подплавлением вкладышей при работе в экстремальных условиях, слабые демпфирующие свойства, что вызывает шум и вибрацию при переменных режимах работы. Применяемые в настоящее время полимерные материалы для подшипников и подпятников или металло- полимерные композиции обладают хорошими упругодемпфирующими свойствами, антикоррозионными и антифрикционными свойствами. Однако эти подшипники и подпятники отличаются сложностью конструктивной и технологической, а также низкой термостойкостью и прочностью, что резко снижает надежность работы.

Наиболее близкими к предлагаемому материалу явл яются антифрикционные термостойкие полимеры, представляющие собой армирующую углеродную ткань с матрицей из пироуглерода. Недостатком этих материалов является низкая адгезионная способность между слоями, что вызывает расслаивание и повышенный износ.

Целью настоящего изобретения является повышение надежности и прочности антифрикционного композиционного материала.

Указанная цель достигается тем, что материал сформирован из армирующих углеродных волокон и связующей матрицы из пиролитического углерода, образующих пористый углеродный композит. Причем вектор выхода волокон на поверхность трения

(Л

С

VI Vi

Л

сл

ON

ориентирован к вектору скорости на поверхности трения под углом 20-90°.

При больших и меньших углахуказанно- го диапазона наблюдается расслоение поверхности трения при длительной работе. Например, подшипники, изготовленные из углеродной ткани под углом намотки 0-15J3 при работе расслаивались из-за низкой адгезии между слоями,

Способ формирования материала и де- тали заключается в следующем, Заготовка из углеродных волокон, ткани, жгутов формируется определенным способом, в зависимости от требуемой ориентации волокон, либо на оправке соответствующей уклад- кой, либо предварительной пропиткой в уг- леродосодержащих связующих (сахарный раствор, угольный пек, смола) с последующем сушкой и возгонкой летучих, подвергается карбонизации. После этого производится механическая обработка. Окончательно обработанная деталь пропитывается в среде углеродосодержащего газа при температуре, соответствующей температуре карбонизации 930-980°С с по- следующей графитизацией.

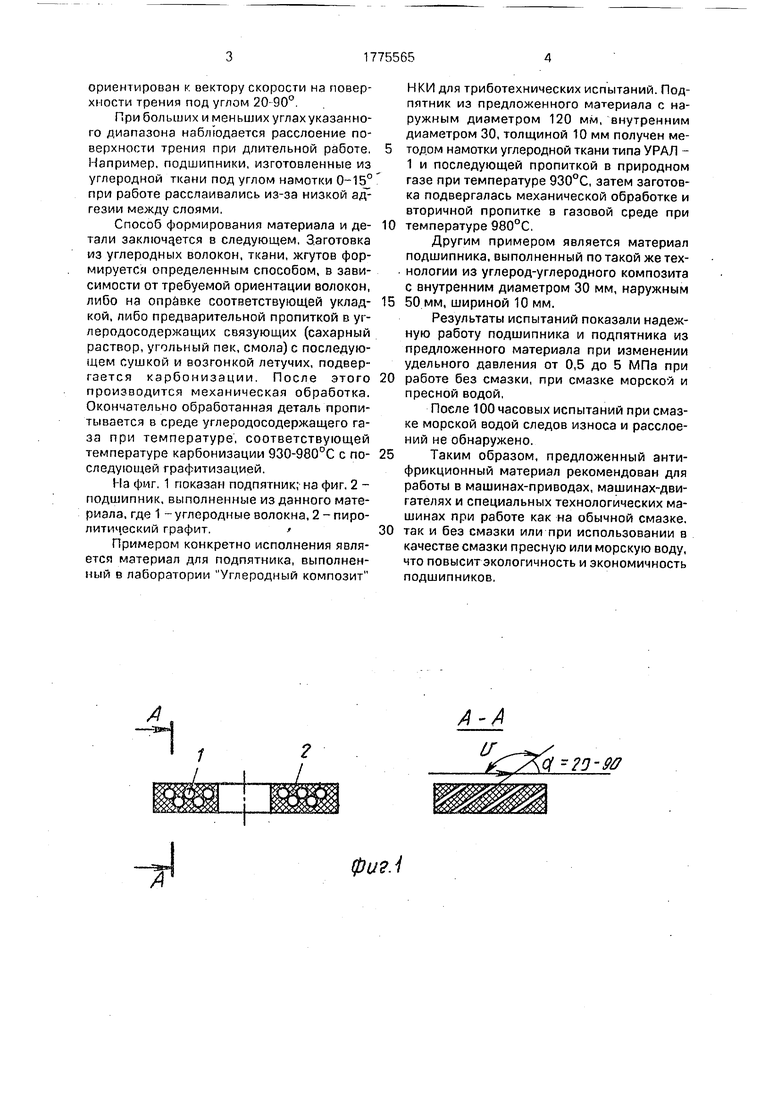

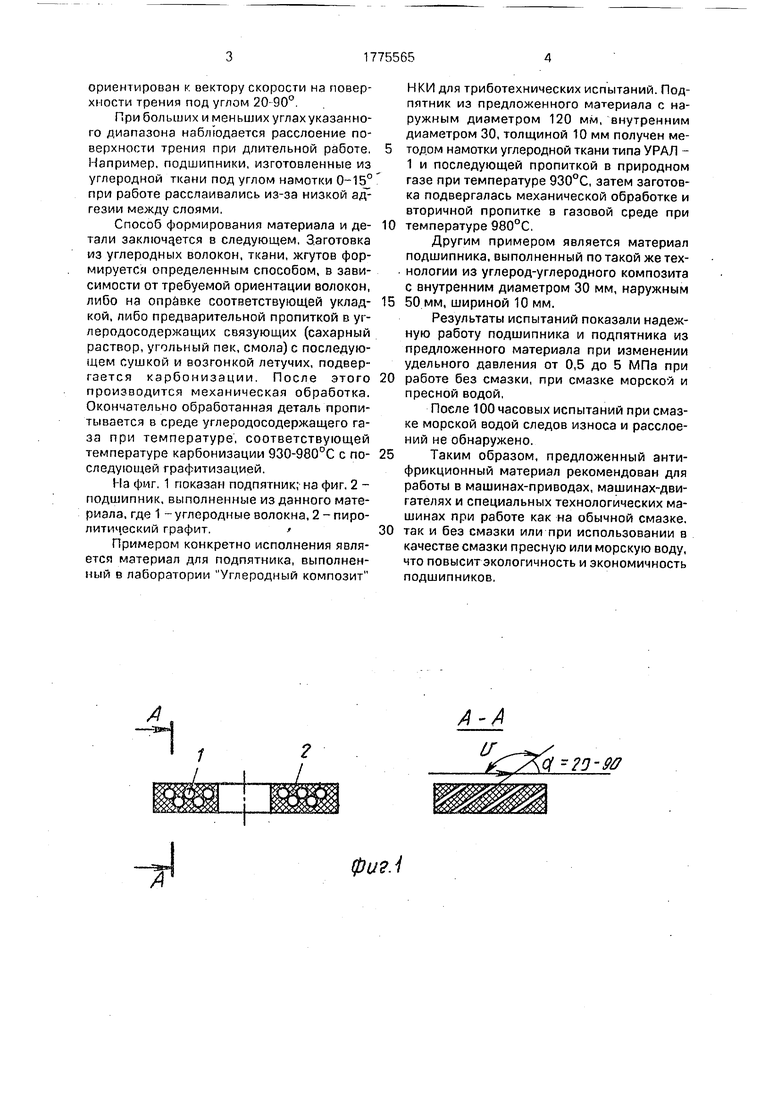

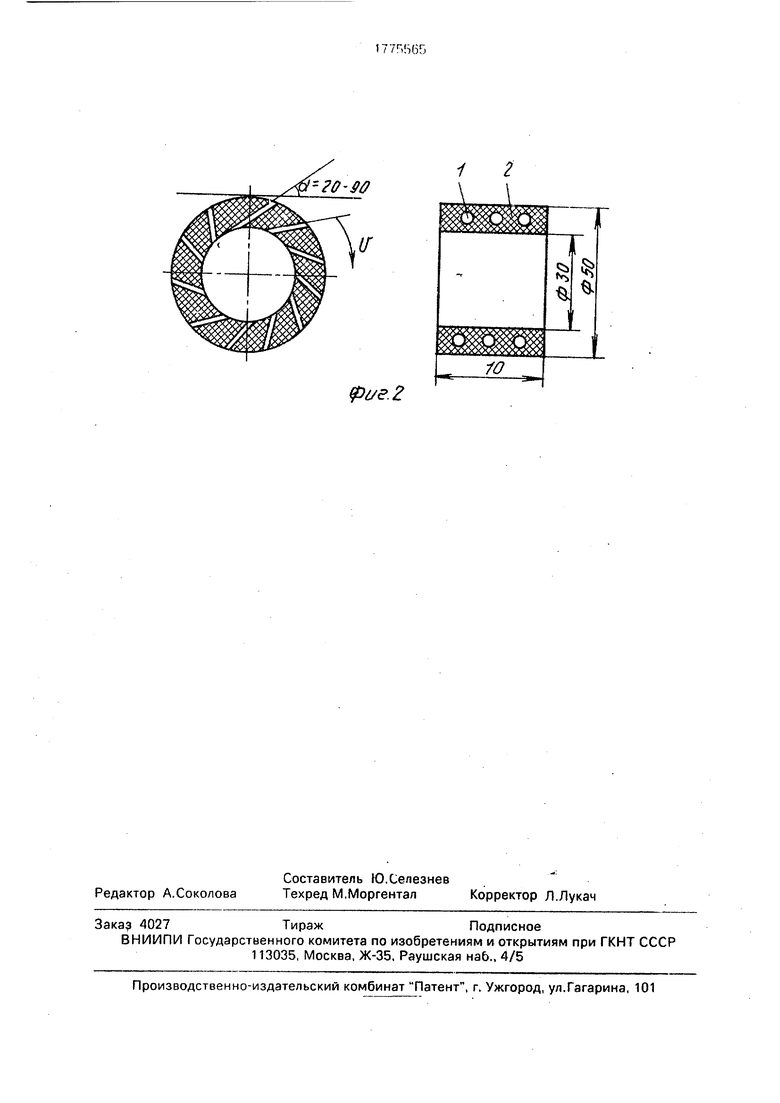

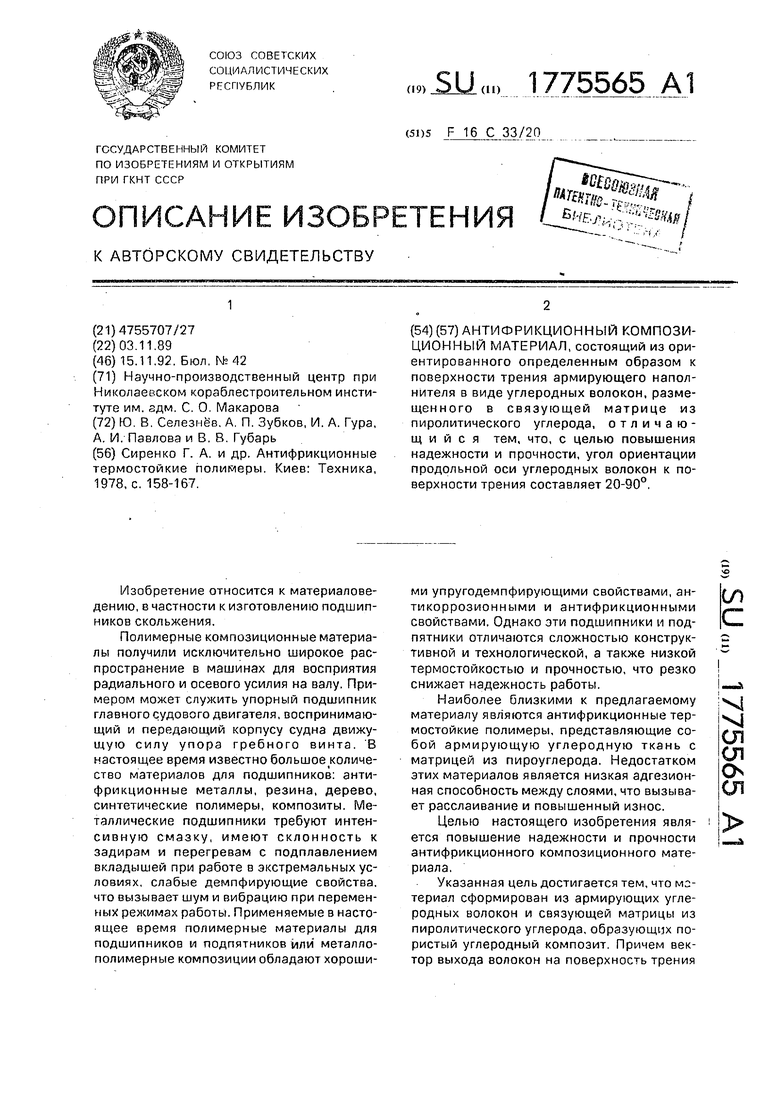

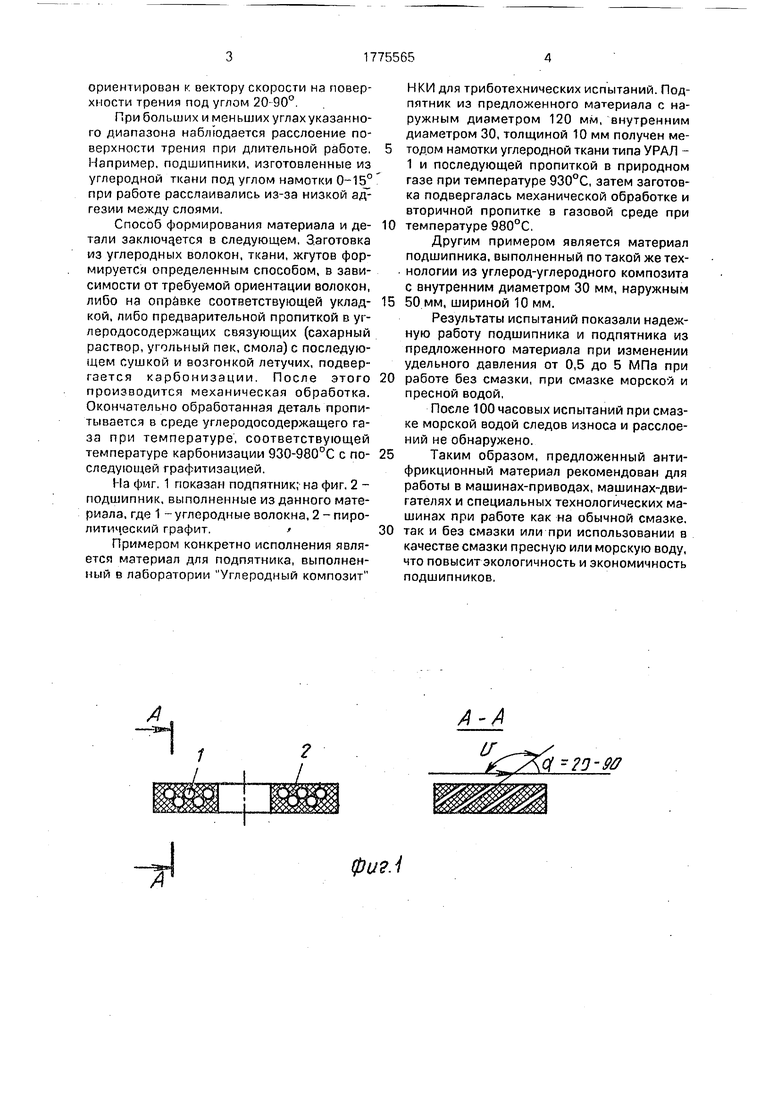

На фиг. 1 показан подпятник; на фиг. 2 - подшипник, выполненные изданного материала, где 1 - углеродные волокна, 2 - пиро- литический графит.

Примером конкретно исполнения является материал для подпятника, выполненный в лаборатории Углеродный композит

НКИ для триботехнических испытаний. Подпятник из предложенного материала с наружным диаметром 120 мм, внутренним диаметром 30, толщиной 10 мм получен методом намотки углеродной ткани типа УРАЛ - 1 и последующей пропиткой в природном газе при температуре 930°С, затем заготовка подвергалась механической обработке и вторичной пропитке в газовой среде при температуре 980°С.

Другим примером является материал подшипника, выполненный по такой же технологии из углерод-углеродного композита с внутренним диаметром 30 мм, наружным 50 мм, шириной 10 мм.

Результаты испытаний показали надежную работу подшипника и подпятника из предложенного материала при изменении удельного давления от 0,5 до 5 МПа при работе без смазки, при смазке морской и пресной водой,

После 100 часовых испытаний при смазке морской водой следов износа и расслоений не обнаружено.

Таким образом, предложенный антифрикционный материал рекомендован для работы в машинах-приводах, машинах-двигателях и специальных технологических машинах при работе как на обычной смазке, так и без смазки или при использовании в качестве смазки пресную или морскую воду, что повысит экологичность и экономичность подшипников,

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Поршневое композиционное кольцо для двигателя внутреннего сгорания и способ его изготовления | 1988 |

|

SU1675370A1 |

| АНТИФРИКЦИОННАЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395534C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2153107C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

| УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ | 2023 |

|

RU2801427C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УПЛОТНЕНИЙ СУДОВОЙ АРМАТУРЫ | 2011 |

|

RU2463321C1 |

2Э-Ю

фиг.1

i 2

pve.2

| Сиренко Г | |||

| А | |||

| и др | |||

| Антифрикционные термостойкие полимеры | |||

| Киев: Техника, 1978, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1992-11-15—Публикация

1989-11-03—Подача