Изобретение относится к оборудованию для обработки трубчатых заготовок и может быть использовано для получения изделий типа стакан.

Известна машина для тангенциальной обкатки трубчатых заготовок, содержащая станину, шпиндель с зажимным устройством, привод шпинделя, горизонтальный поперечный суппорт, а также установленный на суппорте формующий инструмент (Капорович В.Г. Обкатка в производстве металлоизделий. - М.: Машиностроение, 1973, с. 144).

Известен станок, содержащий станину, приводной шпиндель с зажимным устройством и суппорт со смонтированными на нем отрезным приспособлением и формующим инструментом с рабочим и калибрующим участками. (Получение полых деталей путем пластической деформации труб. В.Г.Капорович, М.П.Найденов, В.П.Олефир и др. // Станки и инструмент, 1971, N 2 - с. 20). Наличие отрезного приспособления, выполненного в виде резца, расположенного на суппорте, позволяет за один ход суппорта

производить деформирование заготовки и отрезку детали, в результате чего отпадает потребность в дополнительном отрезном оборудовании, сокращается время, необходимое на загрузку заготовок, и появляется возможность получать детали очень малой длины.

Однако надежность известного станка невысока, поскольку ненадежно отрезное приспособление, выполненное в виде отрезного резца. Боковые режущие кромки резца постепенно изнашиваются, в результате чего возрастает их трение о поверхности резания. Это, в свою очередь, еще более ускоряет износ кромок, что в конечном счете приводит к заклиниванию резца в теле разрезаемой заготовки и его поломке. По этой причине ресурс работы резца значительно ниже основного (формующего) инструмента и отрезное приспособление такого типа снижает надежность всего станка.

Целью изобретения является повышение надежности станка. Повышение его надежности позволит снизить простои, свяVIXI О

4

-ч

Os

занные с ремонтом оборудования, уменьшить расходы на замену инструмента.

Указанная цель достигается тем, что у станка для ротационной обкатки, содержащего станину, шпиндель с зажимным устройством, привод шпинделя, горизонтальный поперечный суппорт, а также приводной шпиндель с зажимным устройством и суппорт со смонтированным на нем отрезным приспособлением и формующим инструментом с рабочим и калибрующим участками, отрезное приспособление выполнено в виде неприводного ролика с наружной кольцевой режущей кромкой, установленного с возможностью вращения на оси, параллельной оси шпинделя между формующим инструментом и шпинделем, при этом ось вращения ролика пересекает калибрующий участок формующего инструмента.

Разделение трубчатой заготовки роликом осуществляется пластическим деформированием за счет вдавливания заостренной режущей кромки ролика в тело трубы. При этом ролик свободно вращается на оси, параллельной оси шпинделя, в котором зажата трубчатая заготовка. Проскальзывание режущей кромки ролика относительно материала заготовки практически отсутствует, а следовательно, отсутствует и трение, вызывающее износ режущего инструмента. Благодаря этому ресурс работы отрезного ролика многократно превышает ресурс работы отрезного резца и станок с отрезным приспособлением в виде ролика имеет более высокую надежность.

Основным фактором, определяющим износ режущей кромки ролика, является величина контактных напряжений на поверхности контакта кромки с материалом заготовки. При этом режущая кромка выполняется, как правило, в виде клина (если рассматривать разрез ролика вдоль его оси), который при внедрении в металл заготовки как бы раздвигает его своими боковыми поверхностями, постепенно, с каждым оборотом заготовки увеличивая глубину образованной канавки. Материал заготовки, воздействуя на боковые поверхности ролика, сжимает его, при этом возникают пульсирующие контактные напряжения на поверхности ролика, являющиеся причиной износа последнего.

При получении деталей на предлагаемом станке трубчатая заготовка с нагретым до ковочной температуры концом контактирует сначала с рабочим участком формующего инструмента, благодаря чему происходит получение заданной формы изделия. После этого заготовка контактирует

с калибрующим участком, который, не изменяя форму изделия, лишь выглаживает ее поверхность, устраняя дефекты, вызванные износом рабочей поверхности. При этом

формующий инструмент, воздействуя на консольно закрепленную в шпинделе заготовку, изгибает ее, растягивая волокна заготовки, находящиеся в данной момент со стороны воздействия инструмента. Благодаря тому, что отрезной ролик установлен на суппорте между формующим инструментом и шпинделем, а ось вращения ролика пересекает калибрующий участок формующего инструмента, внедрение ролика в тело

заготовки осуществляется именно со стороны ее растянутых волокон. В результате этого уменьшаются усилия, действующие на боковые поверхности ролика со стороны заготовки, снижаются пульсирующие контактные напряжения на ролике, уменьшается его износ. Таким образом, вероятность выхода отрезного приспособления станка из строя снижается, благодаря чему повышается надежность всего станка,

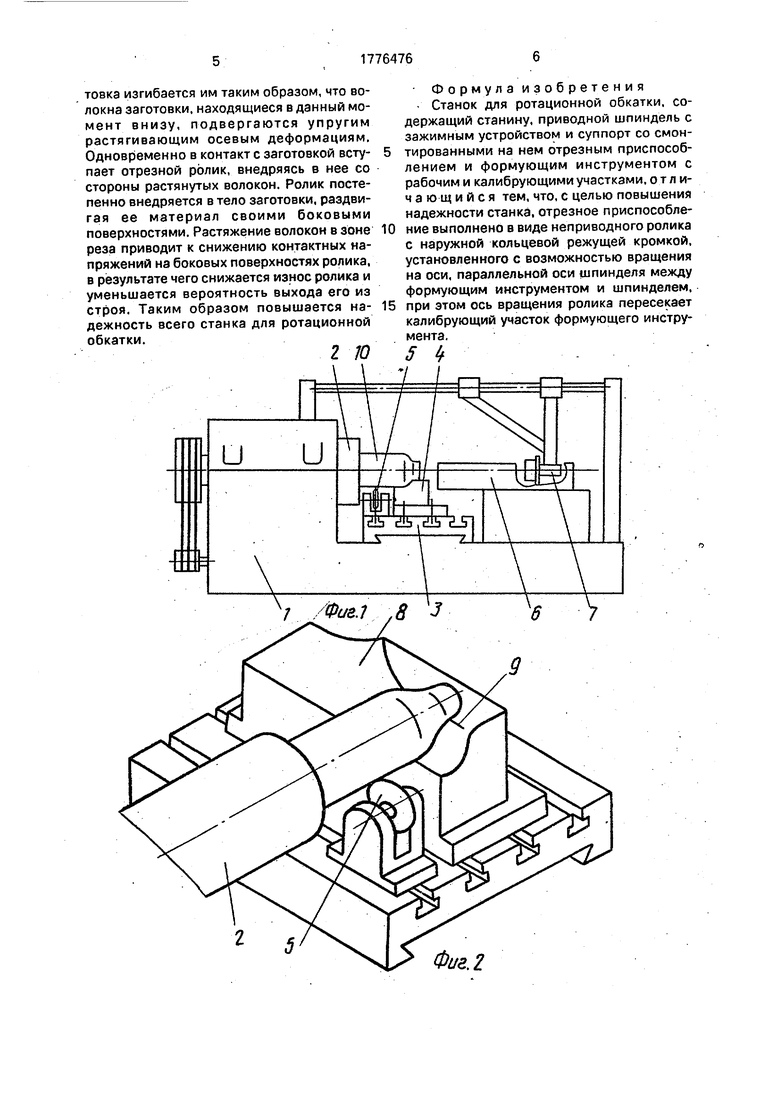

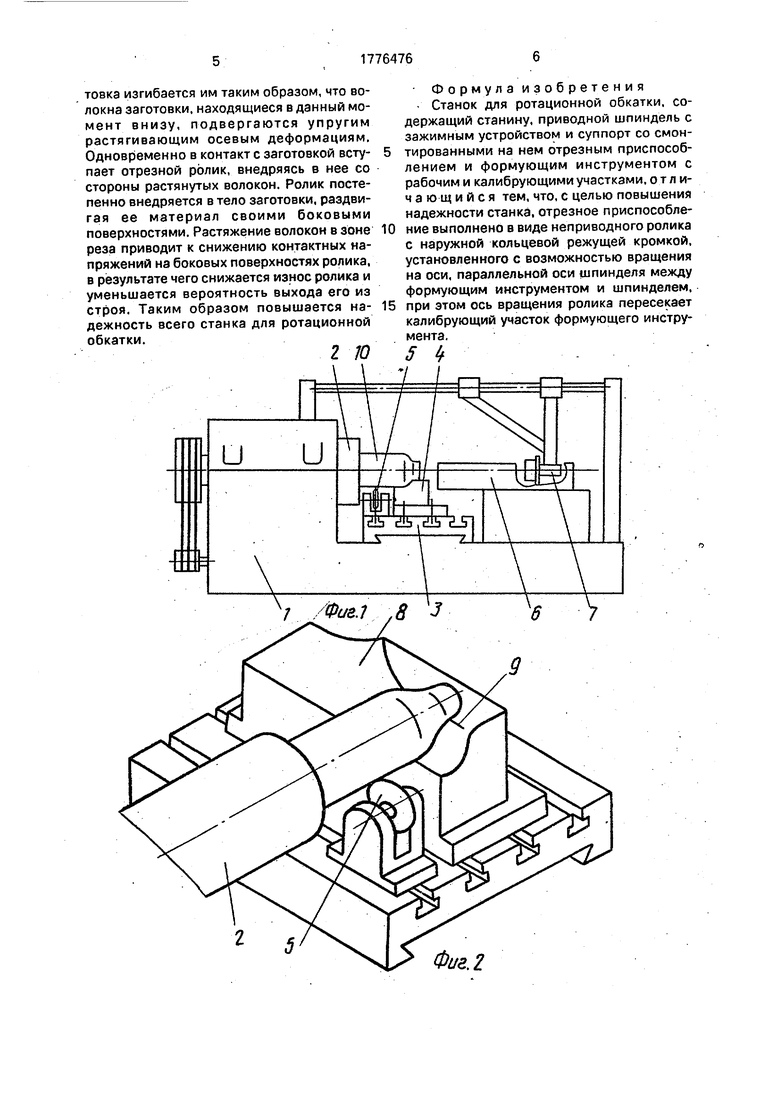

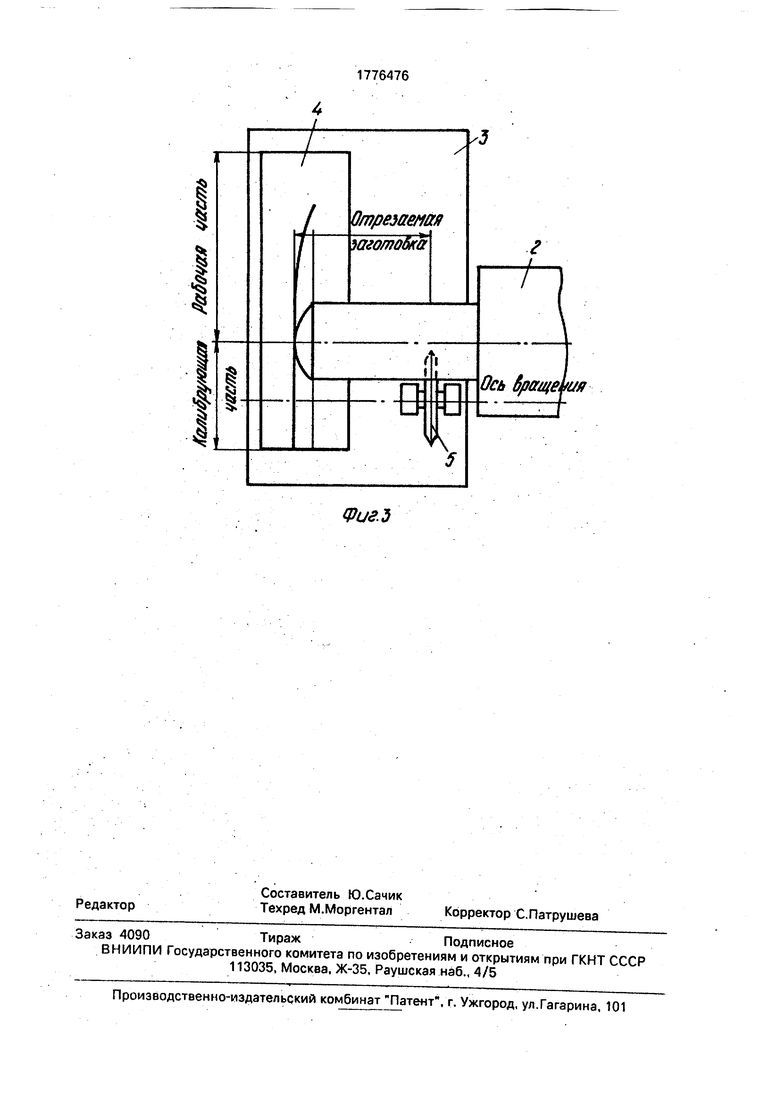

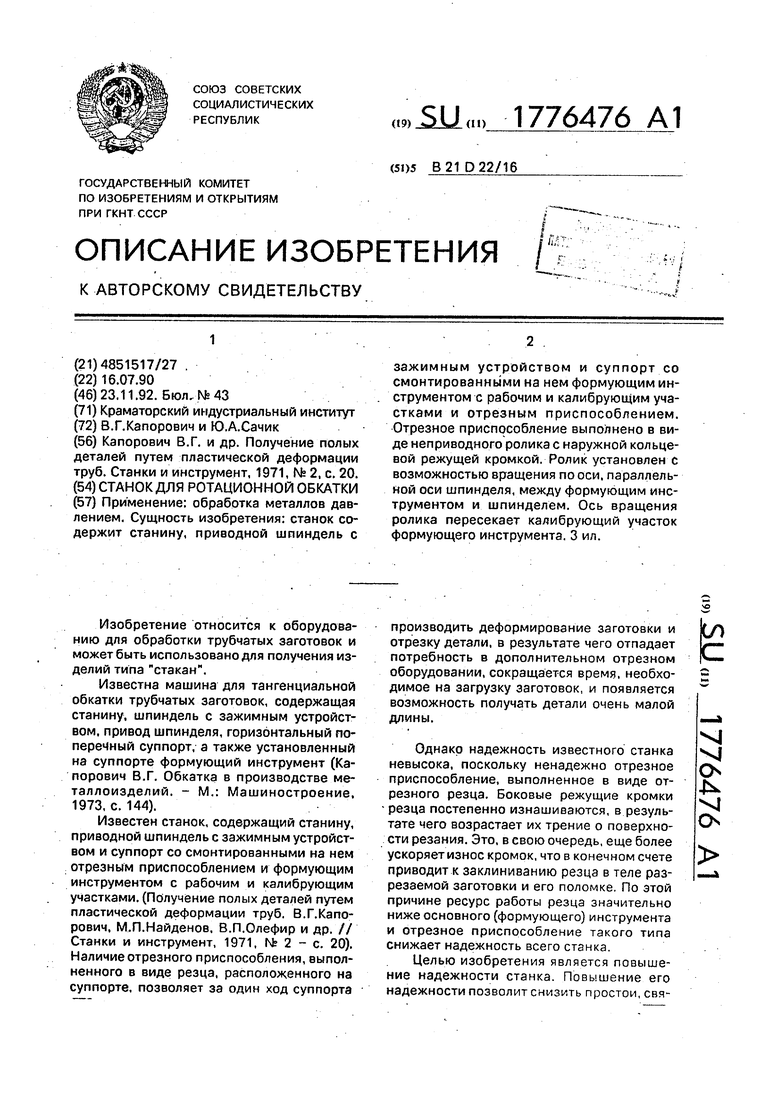

На фиг. 1 показан станок для ротационной обкатки: на фиг. 2 - суппорт станка с размещенным на нем инструментом и отрезным приспособлением; на фиг. 3 - вид станка сверху,

На станине 1 установлен приводной шпиндель 2, внутри которого размещено зажимное устройство, а также поперечный суппортЗ, на котором смонтированы формующий инструмент А и отрезное приспособление в виде ролика 5 с наружной кольцевой режущей кромкой. Кроме того, станок содержит лоток 6 и заталкиватель 7 для загрузки заготовок в шпиндель. Формующий инструмент имеет рабочий участок 8 и калибрующий участок 9, плавно сопряженные друг с другом. Ролик 5 установлен на оси, параллельной оси шпинделя 2, между шпинделем и формующим инструментом таким образом, что ось ролика пересекается с калибрующим участком 9 формующего инструмента.

Станок работает следующим образом. Трубчатая заготовка 10 с нагретым до

ковочной температуры концом помещается в лоток 6 и заталкивателем 7 загружается в шпинделе 2, где фиксируется зажимным устройством. Шпиндель приводится во вращение, включается поперечный суппорт.

Рабочий участок 8 формующего инструмента, контактируя с трубчатой заготовкой, изменяет ее форму. Вслед за рабочим участком в контакт с. заготовкой вступает калибрующий участок 9. Калибрующий уча- сток не изменяет форму заготовки, но заготовкз изгибается им таким образом, что волокна заготовки, находящиеся в данный момент внизу, подвергаются упругим растягивающим осевым деформациям. Одновременно в контакт с заготовкой вступает отрезной ролик, внедряясь в нее со стороны растянутых волокон. Ролик постепенно внедряется в тело заготовки, раздвигая ее материал своими боковыми поверхностями. Растяжение волокон в зоне реза приводит к снижению контактных напряжений на боковых поверхностях ролика, в результате чего снижается износ ролика и уменьшается вероятность выхода его из строя. Таким образом повышается надежность всего станка для ротационной обкатки.

1 Ю

0

5

формул а изобретени я - Станок для ротационной обкатки, содержащий станину, приводной шпиндель с зажимным устройством и суппорт со смонтированными на нем отрезным приспособлением и формующим инструментом с рабочим и калибрующими участками, отличающийся тем, что, с целью повышения надежности станка, отрезное приспособление выполнено в виде неприводного ролика с наружной кольцевой режущей кромкой, установленного с возможностью вращения на оси, параллельной оси шпинделя между формующим инструментом и шпинделем, при этом ось вращения ролика пересекает калибрующий участок формующего инструмента.

Фиг. 2

§

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обкатки трубчатых заготовок | 1980 |

|

SU969371A1 |

| Планетарный ротационный станок | 1989 |

|

SU1741956A1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| МАШИНА ДЛЯ ОБКАТКИ ГОРЛОВИН БАЛЛОНОВ | 1972 |

|

SU325074A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| СПОСОБ ОТРЕЗКИ КОЛЕЦ ОТ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2049595C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| ТОКАРНЫЙ СТАНОК С ПРОТИВОШПИНДЕЛЕМ | 1996 |

|

RU2113319C1 |

Применение: обработка металлов давлением. Сущность изобретения: станок содержит станину, приводной шпиндель с зажимным устройством и суппорт со смонтированными на нем формующим инструментом с рабочим и калибрующим участками и отрезным приспособлением. Отрезное приспособление выполнено в виде неприводного ролика с наружной кольцевой режущей кромкой. Ролик установлен с возможностью вращения по оси, параллельной оси шпинделя, между формующим инструментом и шпинделем. Ось вращения ролика пересекает калибрующий участок формующего инструмента. 3 ил.

I

I

4

Фиг.з

| Капорович В.Г | |||

| и др | |||

| Получение полых деталей путем пластической деформации труб | |||

| Станки и инструмент, 1971, № 2, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-11-23—Публикация

1990-07-16—Подача