1

Изобретение относится к области изготовления изделий штамповкой из жидкого металла, 2 частности изделий со значительной разностенностью и небольшими литейными уклонами, например матриц вырубных штампов.

Известны пресс-формы для штамповки жидкого металла, содержащие плиту крепления формообразующего элемента, обойму, распре ее овочные брусья и штыри. Однако они не всегда обеспечивают съем отливки с формообразующего элемента при использовании прессформы на универсальном гидравлическом прессе. Это происходит потому, что отливки снимают с формообразующего элемента при помощи съемника усилием пресса на раскрытие, которое у универсальных гидравлических прессов в несколько раз меньше рабочего усилия и не обеспечивает преодоление сил обхвата отливкой формообразующего элемента.

Цель изобретения - облегчение съема отливки с формообразующего элемента путем использования усилия пресса на закрытие.

Это достигается тем, чтр в предлагаемой преоо-формв пЙта крепения формообразующего элемеята выполнена с выстурами взаимодействуюх щими с распрёссовочными брусьями, и с отверстиями под распрессовочные:.штыри, а отверстие в верхней части обоймы выполнено с обратным КОНУСОМ,

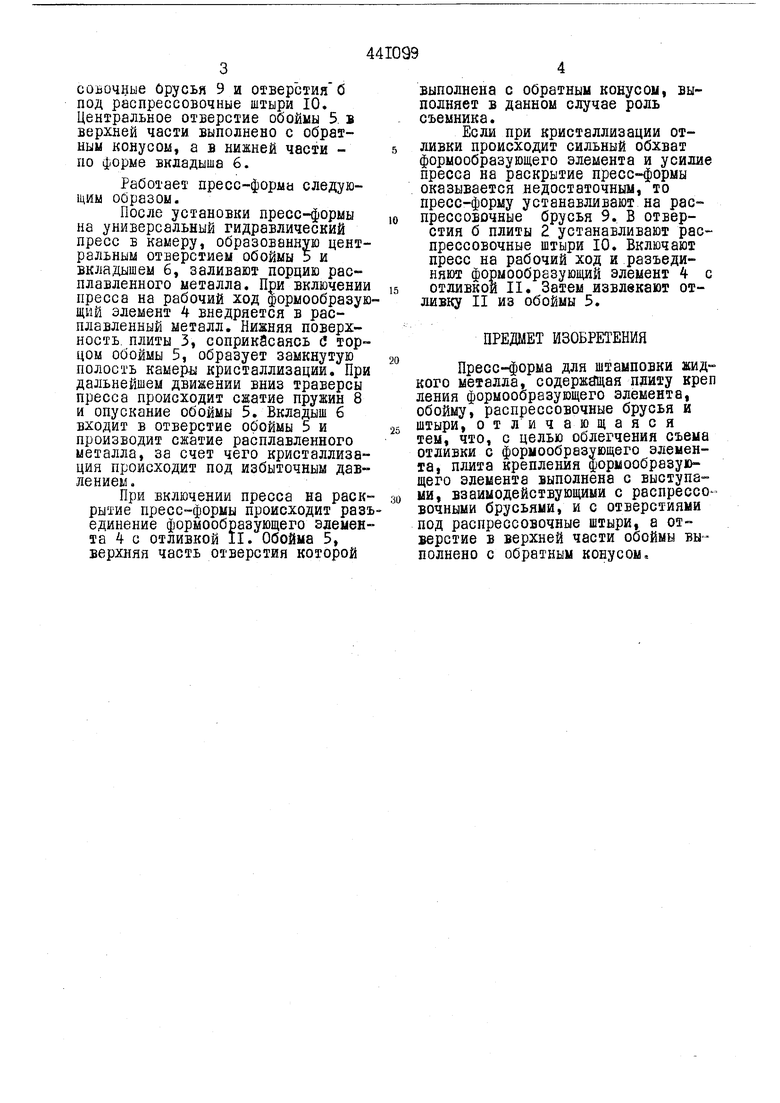

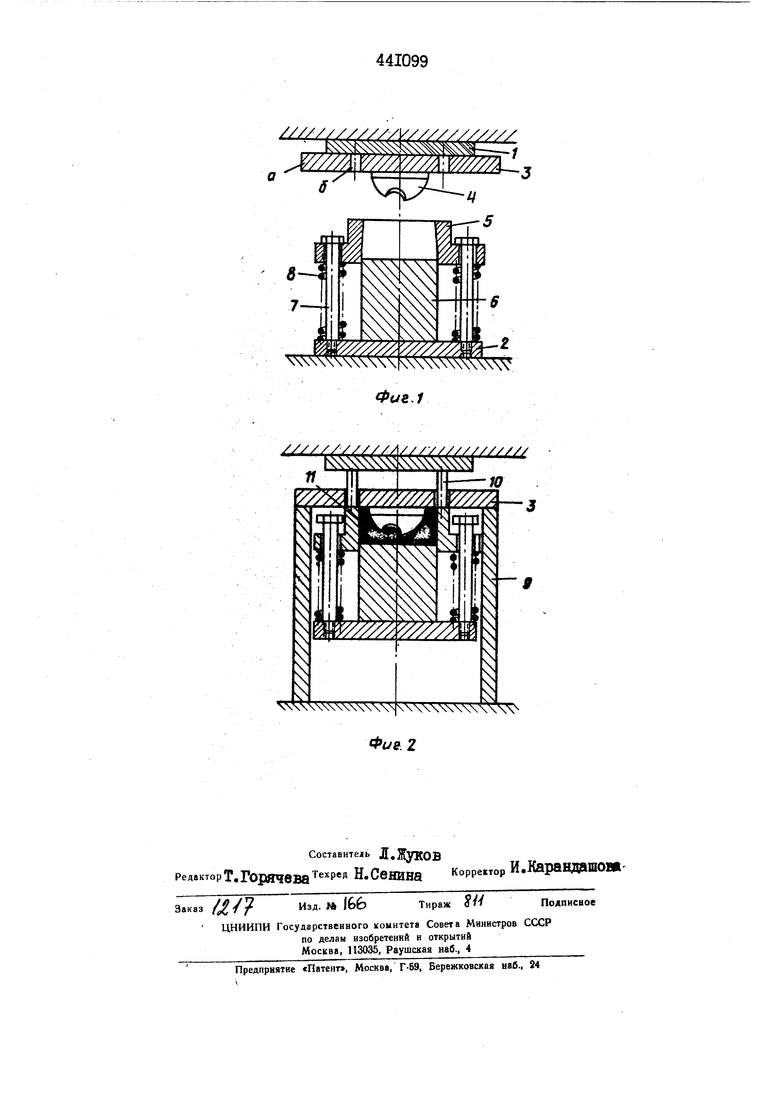

На |иг.1 изображена о аисывашая цресо форыа в исходном полрхении; т фиг.2 - пресс-форма с отливкой, установленной на распрессовочШ)1е брусья.

Пресс-форма состоит из верхней I и нижней 2 опорных плит, плиты 3 крепления формообразующего элемента 4, обоймы 5, вкладыша 6 и направляющих колонок 7 с пружинами б.

Плита 3 имеет выступы а для установки пресс-формы на распоессовочные Орусьй 9 и отверстия б под распрессовочные штыри 10. Центральное отверстие обойми 5. верхней части выполнено с обратным конусом, а в нижней части по форме вкладыша 6.

Работает пресс-форма следующим образом.

После установки пресс-формы на универсальный гидравлический пресс Б камеру, образованную центральным отверстием обоймы 5 и вкладышем б, заливают порцию расплавленного металла. При включении пресса на рабочий ход формообразующий элемент 4 внедряется в расплавленный металл. Нижняя поверхность, плиты 3, соприкасаясь и торцоы обоймы 5, образует замкнутую полость камеры кристаллизации. При дальнейшем движении вниз траверсы пресса происходит сжатие пружин 8 и опускание обоймы 5. Вкладыш б входит в отверстие обоймы 5 и производит сжатие расплавленного металла, за счет чего кристаллизация происходит под избыточным давлением.

При включении пресса на раскрытие пресс-формы происходит разъединение формообразующего элемента 4 с отливкой II. Обойма 5, верхняя часть отверстия которой

выполнена с обратным конусом, выполняет Б данном случае роль съемника.

Если при кристаллизации отливки происходит сильный обхват формообразующего элемента и усилие пресса на раскрытие пресс-формы оказывается недостаточна, то пресс-форму устанавливают на распресс овочные брусья 9. В отверстия б плиты 2 устанавливают распрессовочные штыри 10. Включают пресс на рабочий ход и разъединяют формообразующий элемент 4 с отливкой II« Затем извлекают отливку II из обоймы 5.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Пресс-форма для штамповки жидкого металла, содержегщан плиту креп ления формообразующего элемента, обойму, распрессовочные брусья и штыри, отличающаяся тем, что, с целью облегчения съема отливки с формообразующего элемента, плита крепления формообразующего элемента выполнена с выступами, взаимодействующими с распрессовочными брусьями, и с отверстиями под распрессовочные штыри, а отверстие в верхней части обоймы выполнено с обратным конусом.

,

0{J.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для литья с кристаллизацией под давлением | 1977 |

|

SU709248A1 |

| Пресс-форма для штамповки жидкого металла | 1984 |

|

SU1255271A1 |

| Прессформа для штамповки из жидкого металла | 1975 |

|

SU548372A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2043853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| Пресс-форма для жидкой штамповки крупногабаритных отливок | 1981 |

|

SU954169A1 |

Авторы

Даты

1974-08-30—Публикация

1972-09-04—Подача