1

Изобретение относится к литейному производству, в частности к штамиовке изделий из жидкого металла.

Известна пресс-форма для штамповки из жидкого металла, состоящая из верхней и нижней опорных плит, плиты, крепления формообразующего элемента, пуансона, матрицы, вкладыша, направляющих колонок с пружинами, распрессовочных брусьев и штырей. При этом плита крепления формообразующего элемента выполнена с выступами, взаимодействующими с распрессовочными брусьями и отверстиями под распрессовочные штыри, а отверстие в верхней части матрицы выполнено с обратным конусом 1.

Однако такая пресс-форма не всегда обеспечивает необходимое качество изделий, так как в ней усилие пресса передается на всю горизонтальную площадь затвердевающего металла, при этом большая часть усилия расходуется на деформацию образовавшейся у стенок корки и только небольшая часть усилия пресса расходуется на прессование затвердевающего металла в тепловом центре.

Известна пресс-форма, в которой с целью увеличения давления на металл матрица выполнена ступенчатой и с подвижным дном. При прессовании металла подвижное дно отходит вниз, при этом из-за разницы нлощадей у верхнего и нижнего оснований матрицы

. 2

удельное давление прессования в тепловом центре отливки возрастает 2.

Однако в пресс-форме не предусмотрены устройства для закрепления формы.

Целью изобретения является предотвращение раскрытия пресс-формы.

Это достигается тем, что предлагаемая пресс-форма снабжена кулачками, закрепленными на верхней опорной плите, п скобами, установленными при помощи подпружиненных тяг на боковых стенках матрицы, при этом тяги снабжены роликами, взаимодействующими с кулачками, а съемная плита связана при помощи подпружиненных колонок с верхней опорной плитой.

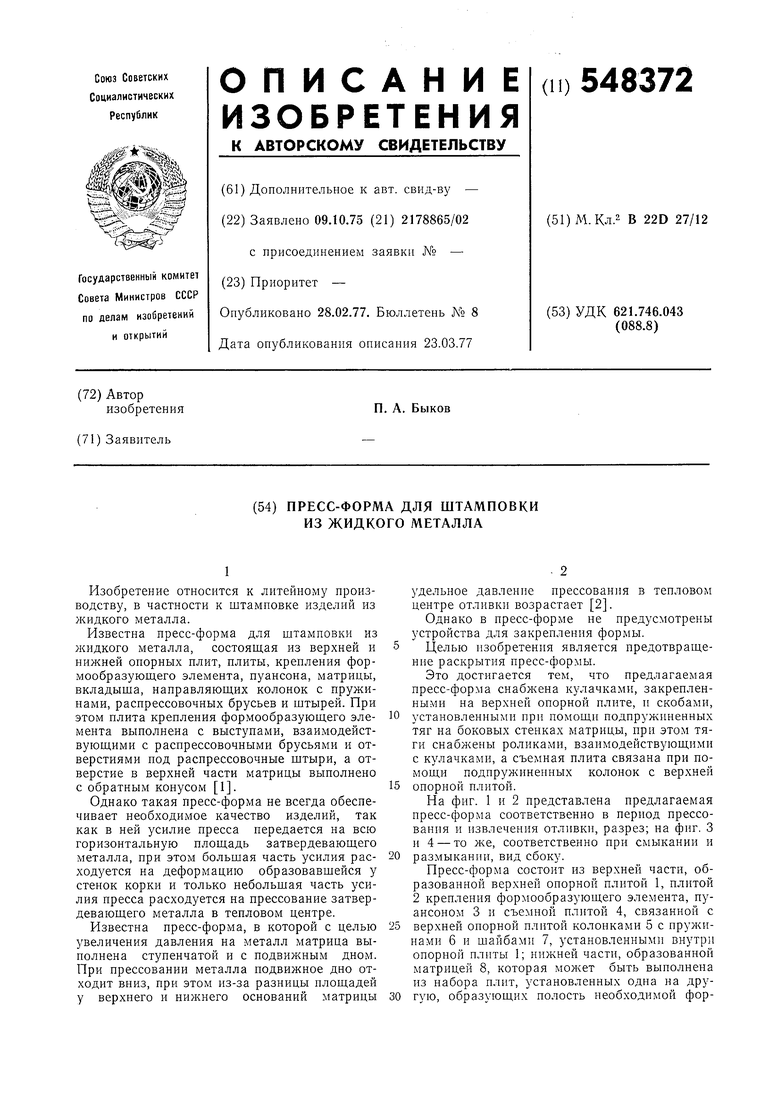

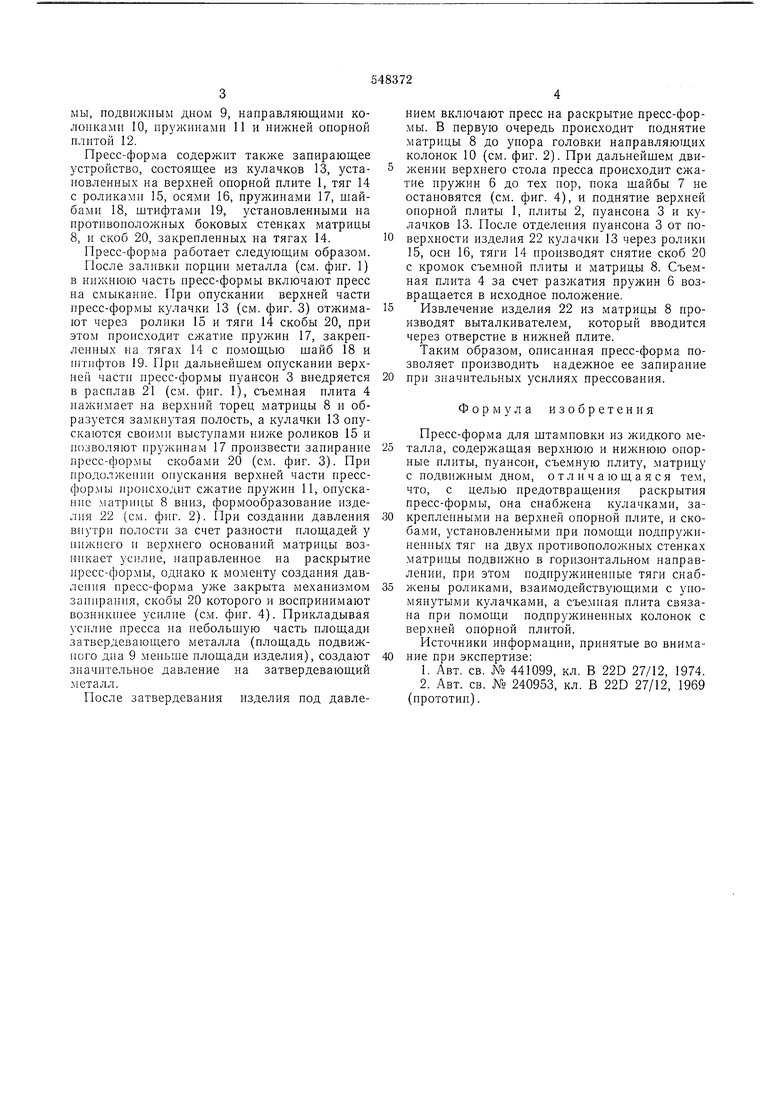

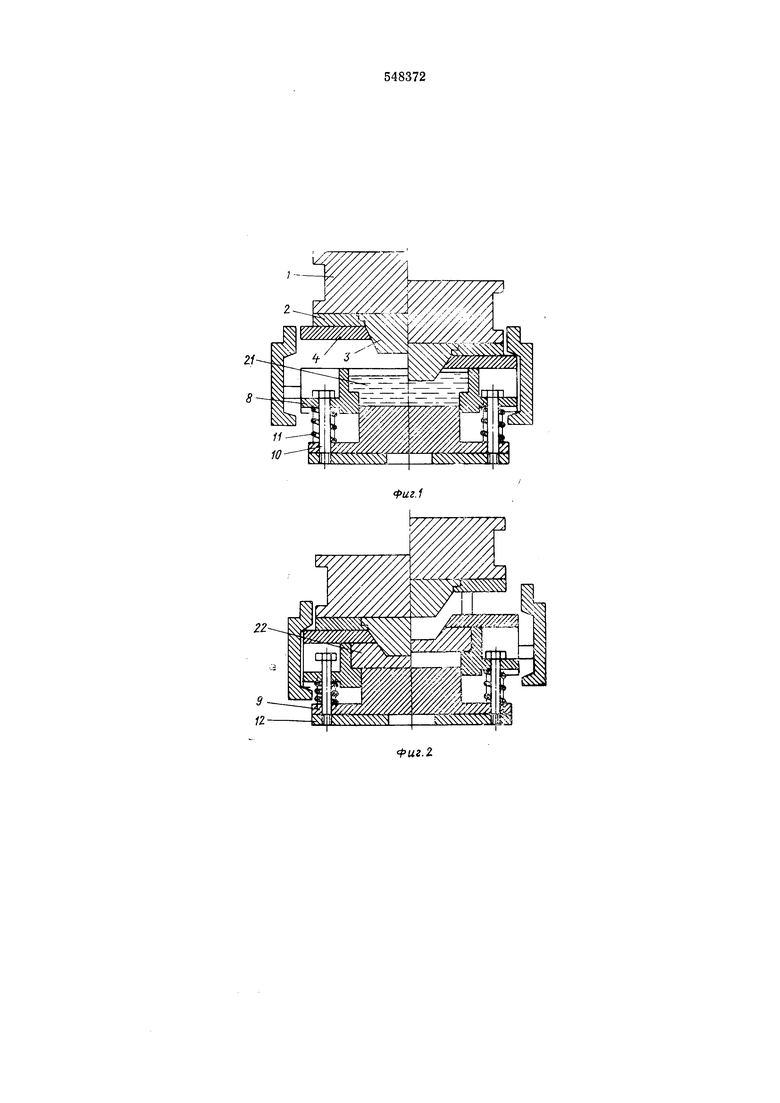

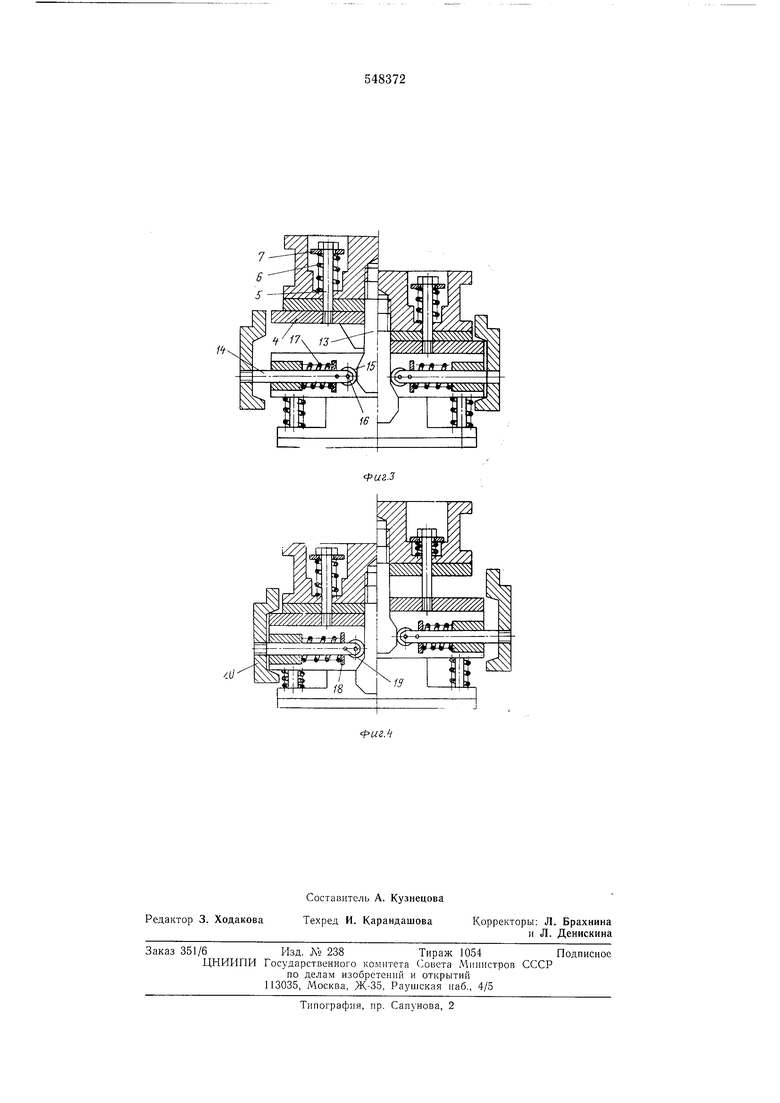

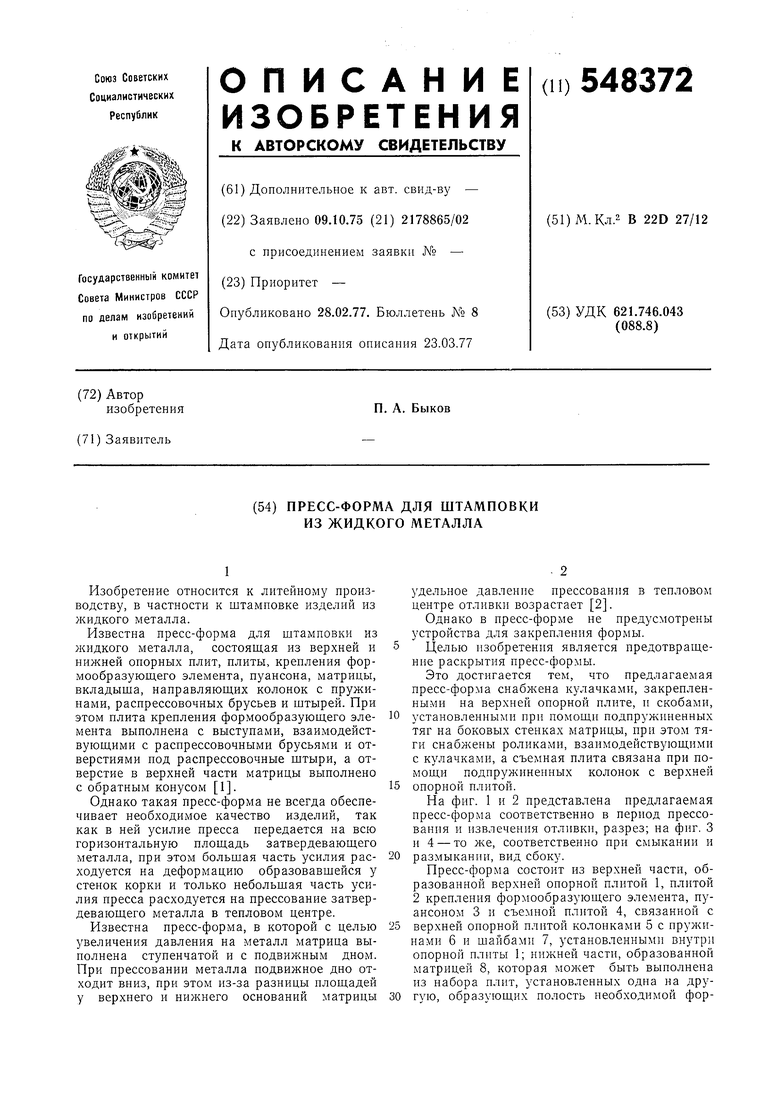

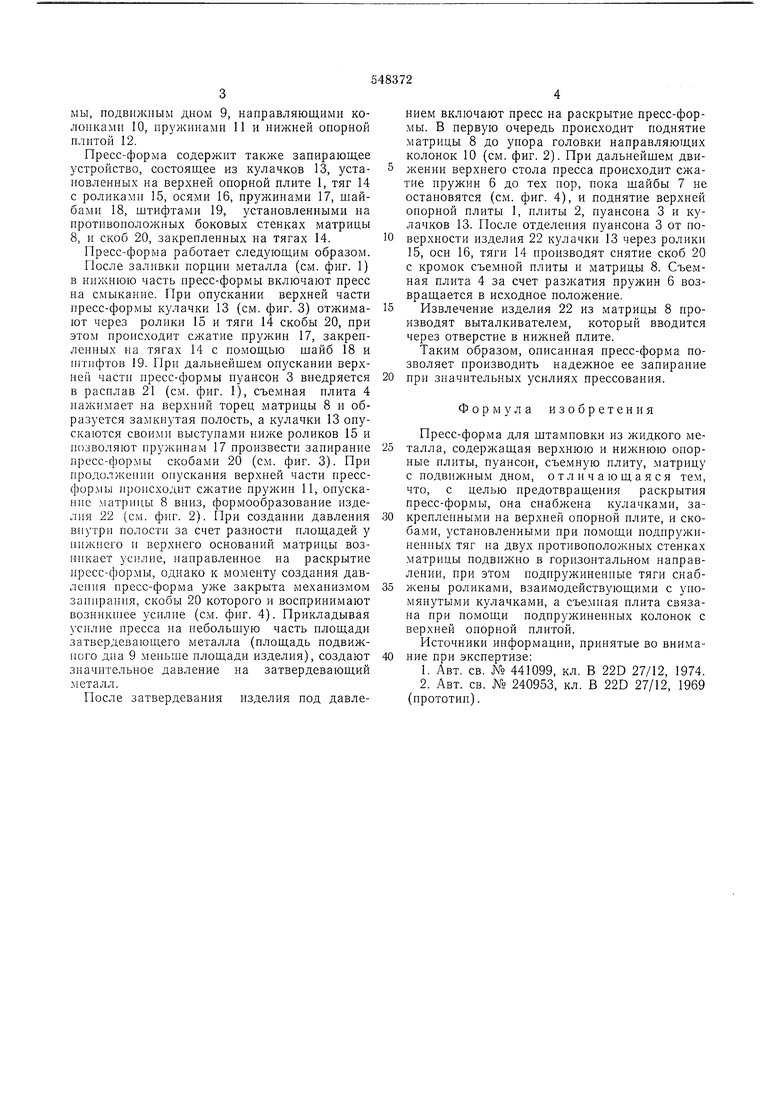

На фиг. 1 и 2 представлена предлагаемая пресс-форма соответственно в период прессования и извлечения отливки, разрез; на фиг. 3 и 4 - то же, соответственно при смыкании и размыкании, вид сбоку.

Пресс-форма состоит из верхней части, образованной верхней оиорной плитой 1, плитой 2 крепления формообразующего элемента, пуансоном 3 и съемной плитой 4, связанной с верхней опорной плитой колонками 5 с пружинами 6 и шайбами 7, установленными внутри опорной плиты 1; нижней части, образованной матрицей 8, которая может быть выполнена из набора плит, установленных одна на другую, образующих полость необходимой формы, подвижным дном 9, направляющими колонками 10, пружинами 11 и нижней опорной плитой 12.

Пресс-форма содержит также запирающее устройство, состоящее из кулачков 13, установленных на верхней опорной плите 1, тяг 14 с роликами 15, осями 16, прул инами 17, шайбами 18, штифтами 19, установленными на противоположных боковых стенках матрицы 8, и скоб 20, закрепленных на тягах 14.

Пресс-форма работает следующим образом.

После заливки порции металла (см. фиг. 1) в нижнюю часть пресс-формы включают пресс на смыкание. При опускании верхней части пресс-формы кулачки 13 {см. фиг. 3) отжимают через ролики 15 и тяги 14 скобы 20, при этом происходит сжатие пружин 17, закрепленных на тягах 14 с помощью шайб 18 и штифтов 19. При дальнейшем опускании верхней части иресс-формы пуансон 3 внедряется в раснлав 21 (см. фиг. 1), съемная плита 4 нажимает на верхний торец матрицы 8 п образуется замкнутая полость, а кулачки 13 опускаются своими выступами ниже роликов 15 и позволяют пружинам 17 произвести запирание пресс-формы скобами 20 (см. фиг. 3). При продолжении онускания верхней части ирессформы происходит пружин 11, опускание матрицы 8 вниз, формообразование изделия 22 (см. фиг. 2). При создании давления внутри полости за счет разности площадей у нижнего и верхнего оснований матрицы возникает усилие, нанравлеиное на раскрытие иресс-формы, однако к моменту создания давления пресс-форма уже закрыта механизмом запирания, скобы 20 которого и воспринимают возникп1ее усилие (см. фиг. 4). Прикладывая усилие пресса на небольшую часть площади затвердевающего металла (площадь подвижного дна 9 меньше площади изделия), создают значительное давление на затвердевающий .еталл.

После затвердевания изделия под давлением включают пресс на раскрытие пресс-формы. В первую очередь происходит поднятие матрицы 8 до уиора головки направляющих колонок 10 (см. фиг. 2). При дальнейшем движении верхнего стола пресса происходит сжатие пружин 6 до тех пор, пока шайбы 7 не остановятся (см. фиг. 4), и поднятие верхней оиорной плиты 1, плиты 2, пуансона 3 и кулачков 13. После отделения пуансона 3 от поверхности изделия 22 кулачки 13 через ролики 15, оси 16, тяги 14 ироизводят снятие скоб 20 с кромок съемной плиты и матрицы 8. Съемная плита 4 за счет разжатия пружин 6 возвращается в исходное положение.

Извлечение изделия 22 из матрицы 8 производят выталкивателем, который вводится через отверстие в нижней плите.

Таким образом, описанная пресс-форма позволяет производить надежное ее запирание

при значительных усилиях прессования.

Формула изобретения

Пресс-форма для штамповки из жидкого металла, содержащая верхнюю и нижнюю опорные плиты, пуансон, съемную плиту, матрицу с подвижным дном, отличающаяся тем, что, с целью иредотвращеиия раскрытия пресс-формы, она снабжена кулачками, закрепленными на верхней опорной плите, и скобами, устаповленными при помощи подпружиненных тяг на двух противоположных стенках матрицы подвижно в горизонтальном направлении, при этом подпружиненные тяги снабжены роликами, взаимодействующими с уномянутыми кулачками, а съемная плита связана при помощи подпружиненных колонок с верхней опорпой плитой.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 441099, кл. В 22D 27/12, 1974.

2.Авт. св. № 240953, кл. В 22D 27/12, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья с кристаллизацией под давлением | 1977 |

|

SU616060A1 |

| Пресс-форма длялить литья с кристаллизацией под давлением | 1977 |

|

SU627916A1 |

| Штамп для штамповки из жидкогоМЕТАллА | 1978 |

|

SU839683A1 |

| Пресс-форма для штамповки жидкого металла | 1972 |

|

SU441099A1 |

| Устройство для изготовления изделий из полимерного материала | 1988 |

|

SU1541062A1 |

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| Штамп для штамповки из жидкого металла | 1976 |

|

SU569386A1 |

| Форма для литья с кристаллизацией под давлением | 1977 |

|

SU709248A1 |

| Выносная пресс-форма для изготовления изделий из полимерных материалов | 1987 |

|

SU1435469A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2151666C1 |

Авторы

Даты

1977-02-28—Публикация

1975-10-09—Подача