Изобретение относится к электромашиностроению, в частности к технологии изготовления магнитопроводов из пластин со склеивающим покрытием.

Известный способ изготовления магнитопроводов электрических машин включает сборку пластин со склеивающим покрытием в пакет, опрессовку и запечку пакета в сжатом состоянии с равномерным распределением излишков клея по боковым поверхностям.

Недостатком способа является невысокое качество магнитопроводов и значительная трудоемкость изготовления .

Цель изобретения - повышение качества магнитопроводов и снижение трудоемкости изготовления.

Цель достигается тем, что в известном способе (1), при котором пластины со склеивающим покрытием собирают в пакет, пакет спрессовывают и заXJ

VI VJ ю о о

IN)

пекают в сжатом состоянии с равномерным распределением излишков клея по боковым поверхностям, при запечке пакета на оправку осуществляют дополнительное температурное воздействие, режим которого определяют из выражения

KrV,D

Kn-V,- D,

Ј

где К

1

К,

V

р

1

vn D/, коэффициенты линейного расширения материалов пластины пакета магнито провода и оправки соответственно;

модули скоростей изменения температуры пакета магнитопровода и оправки соответственно; диаметры по средней линии ярма пакета магнитопровода и оправки соответственно.

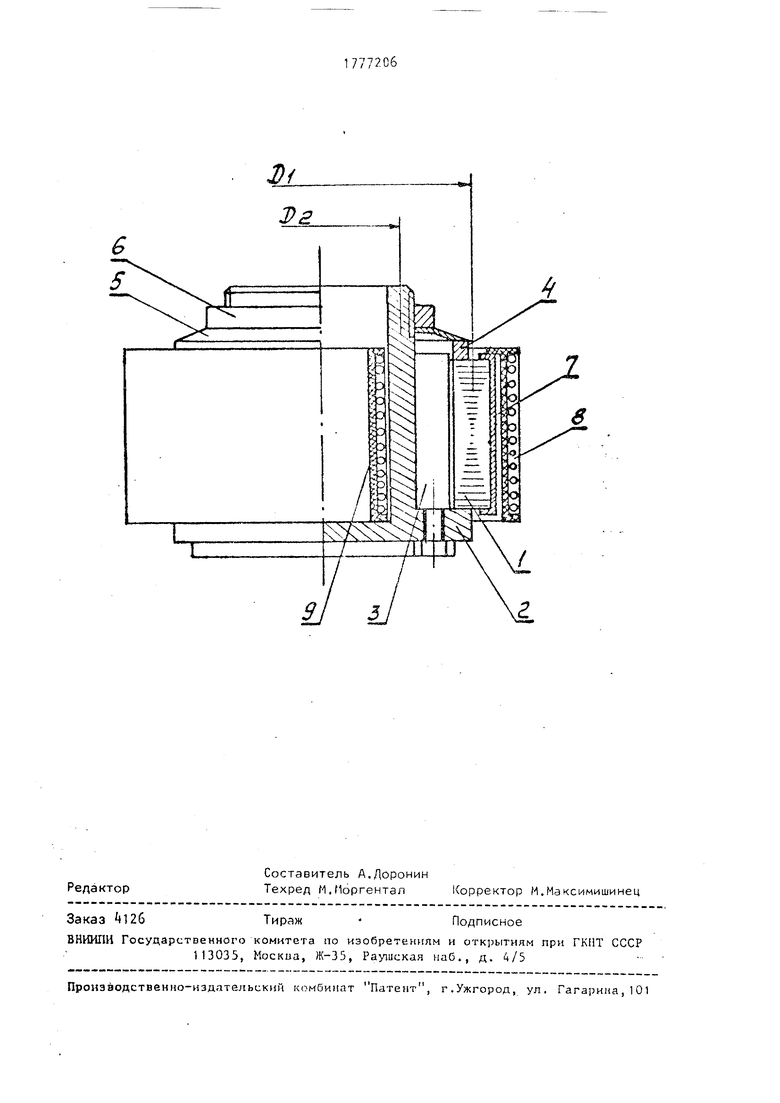

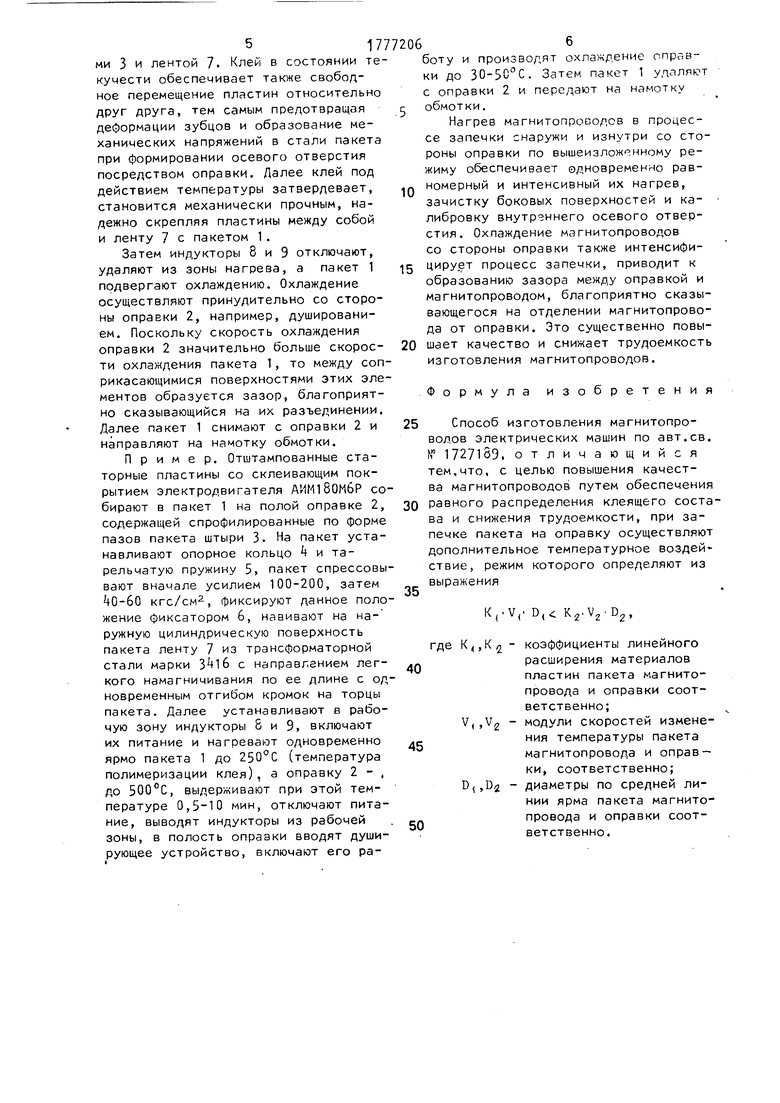

Осуществление способа поясняется с помощью устройства, представленного на чертеже.

Магнитопроводы статора электрических машин изготовляют следующим образом.

Отштампованные статорные пластины со склеивающим покрытием собирают в пакет 1 на полой оправке 2, содержащей спрофилированные по форме пазов пакета штыри 3. На пакет 1 устанавливают опорное кольцо А и тарельчатую пружину 5. Затем пакет 1 спрессовывают с усилием, обеспечивающим плотное прилегание пластин друг к другу, фиксируют данное положение фиксатором 6, навивают на наружную цилиндрическую поверхность пакета 1 ленту 7 из электротехнической стали с одновременным отгибом кромок на

77205

где

10

15

20

, К2 - коэффициенты линейного расширения материалов пластины пакета магнитопровода и оправки, соответственно;

V, V2 - модули скоростей изменения температуры пакета магнитопровода и оправки соответственно; D,, D - диаметры по средней линии ярма пакета магнитопровода и оправки соответственно.

При равенстве знамений коэффициентов К и Кл, что действительно имеет место на практике, данный режим осуществляется за счет превышения скорости нагрева оправки 2 над скоростью нагрева ярма пакета 1. Величина превышения скорости нагрева обусловлена геометрическими размерами пакета 1 и оправки 2. Взаимосвязь этих параметров выражается формулой

25

V2/V ),

0

5

0

Нагрев по указанному режиму обеспечивает более ускоренное приращение наружного диаметра оправки 2 по сравнению с приращением внутреннего диаметра пакета 1. В результате этого оправка 2;выбирая зазор, предусмотренный для сборки пластин в пакет, приходит в контакт с внутренней цилиндрической поверхностью пакета 1 , интенсифицирует нагрев зубцов пакета, выравнивая градиент теплопередачи, устраняет некруглость осевого отверстия и зубчатость поверхности, образованную при сборке пластин в пакет и их расшихтовке. При этом создается преграда для выхода излишков клея внутрь осевого

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопроводов электрической машины | 1990 |

|

SU1818661A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТОВАННОГО ПАКЕТА СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2020 |

|

RU2739420C1 |

| Установка для пропитки и сушки обмоток электрических машин | 1989 |

|

SU1705971A2 |

| Способ изготовления магнитопроводов | 1985 |

|

SU1292119A1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| Устройство для термообработки витых магнитопроводов | 1985 |

|

SU1288765A1 |

| Магнитопровод торцовой электрической машины | 1980 |

|

SU1077010A1 |

| Способ сборки пакетов магнитопроводов микромашин со скошенными пазами | 1974 |

|

SU608233A1 |

| Способ изготовления сердечников магнитопроводов электрических машин | 1989 |

|

SU1778875A1 |

Изобретение относится к электротехнике, а именно к технологии изготовления электрических машин. Цель изобретения - повышение качества изготавливаемых магнитопро- водов путем обеспечения равномерного распределения клеящего состава и снижение трудоемкости. Для достижения цели при запечке пакета на оправку осуществляют дополнительное температурное воздействие, режим которого определяют из выражения: К,- V,-D,Ј Кг.Уг-В25 где К,, K,z - коэффициенты линейного расширения ма териалов пластин пакета магнитопро- вода и оправки соответственно; V,, - модули скоростей изменения температуры пакета магнито- провода и оправки соответственно Т), .D -диаметры по средней линии ярма пакета магнитопровода и оправки соответственно мм. Данный выбор дополнительного температурного воздействия на оправку приводит к более равномерному распределению клеящего состава, вытесняемого при сжатии пакета, по его торцовым поверхностям. Кроме того, снижается трудоемкость изготовления магнитопроводов благодаря повышению интенсивности процесса запечки и облегчению отделения мэгнитопроводов от оправки. 1 ил. (Л С

его торцы. Далее устанавливают индук- отверстия; в процессе запечки патор 3 наружного нагрева пакета 1 и индуктор 9 внутреннего нагрева пакета 1, включают их питание и нагревают пакет 1 до температуры полимеризации клея.

С включением в работу индукторов 8 и 9 начинается прогрев ярма пакета 1 и оправки 2 индуктируемыми в них токами. При этом система индукционного нагрева настроена так, что обеспечивается режим нагрева пакета 1, соответствующий формуле

50

55

кета, что исключает необходимость его калибровки в дальнейшем, и об печиваются условия для равномерно распределения излишков клея по по верхностям пакета.

При нагревании пакета 1 клей р мягчается, переходит в текучее со тояние и под действием усилия сжа тарельчатой пружины 5 равномерно пределяется тонким слоем между пл тинами с выходом его излишков на боковые поверхности пакета 1. Изл ки клея заполняют зазоры между бо ковыми поверхностями пакета 1, ш

К,- V, D, : K2 V2 D

ti

отверстия; в процессе запечки па

кета, что исключает необходимость его калибровки в дальнейшем, и обеспечиваются условия для равномерного распределения излишков клея по поверхностям пакета.

При нагревании пакета 1 клей размягчается, переходит в текучее состояние и под действием усилия сжатия тарельчатой пружины 5 равномерно распределяется тонким слоем между пластинами с выходом его излишков на боковые поверхности пакета 1. Излишки клея заполняют зазоры между боковыми поверхностями пакета 1, штырями 3 и лентой 7. Клей в состоянии текучести обеспечивает также свободное перемещение пластин относительно друг друга, тем самым предотвращая деформации зубцов и образование механических напряжений в стали пакета при формировании осевого отверстия посредством оправки. Далее клей под действием температуры затвердевает, становится механически прочным, надежно скрепляя пластины между собой и ленту 7 с пакетом 1 .

Затем индукторы 8 и 9 отключают, удаляют из зоны нагрева, а пакет 1 подвергают охлаждению. Охлаждение осуществляют принудительно со стороны оправки 2, например, душировани- ем. Поскольку скорость охлаждения оправки 2 значительно больше скорости охлаждения пакета 1, то между соприкасающимися поверхностями этих элементов образуется зазор, благоприятно сказывающийся на их разъединении. Далее пакет 1 снимают с оправки 2 и направляют на намотку обмотки.

Пример. Отштампованные ста- торные пластины со склеивающим покрытием электродвигателя АИМбОМЬР собирают в пакет 1 на полой оправке 2, содержащей спрофилированные по форме пазов пакета штыри 3. На пакет устанавливают опорное кольцо и тарельчатую пружину 5, пакет спрессовывают вначале усилием 100-200, затем tO-SO кгс/см2, фиксируют данное положение фиксатором 6, навивают на на- ружную цилиндрическую поверхность пакета ленту 7 из трансформаторной стали марки З +Тб с направлением легкого намагничивания по ее длине с одновременным отгибом кромок на торцы пакета. Далее устанавливают в рабочую зону индукторы 8 и 9, включают их питание и нагревают одновременно ярмо пакета 1 до 250°С (температура полимеризации клея), а оправку 2 - , до 500°С, выдерживают при этой температуре 0,5-10 мин, отключают питание, выводят индукторы из рабочей зоны, в полость оправки вводят души- рующее устройство, включают его ра7206

10

15

20

25

30

35

боту и производят охлаждение оправки до 30-50°С. Затем пакет 1 удпляют с оправки 2 и передают на намотку обмотки.

Нагрев магнитопросодов в процессе запечки снаружи и изнутри со стороны оправки по вышеизложенному режиму обеспечивает одновременно равномерный и интенсивный их нагрев, зачистку боковых поверхностей и ка- либровку внутреннего осевого отверстия. Охлаждение магнитопроводов со стороны оправки также интенсифицирует процесс запечки, приводит к образованию зазора между оправкой и магнитопроводом, благоприятно сказывающегося на отделении магнитопрово- да от оправки. Это существенно повышает качество и снижает трудоемкость изготовления магнитопроводов.

Формула изобретения

Способ изготовления магнитопро- вол.ов электрических машин по авт.св. № 1727189i отличающийся тем,что, с целью повышения качества магнитопроводов путем обеспечения равного распределения клеящего состава и снижения трудоемкости, при запечке пакета на оправку осуществляют дополнительное температурное воздействие, режим которого определяют из выражения

K( V,

D, K2.V2

D,

где К.К коэффициенты линейного расширения материалов пластин пакета магнито- провода и оправки соответственно;

V,,V2 - модули скоростей изменения температуры пакета магнитопровода и оправки, соответственно; (, - диаметры по средней линии ярма пакета магнитопровода и оправки соответственно.

| Способ изготовления магнитопроводов электрических машин и оправка для его осуществления | 1989 |

|

SU1727189A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-23—Публикация

1989-07-24—Подача