Изобретение относится к деревообрабатывающей промышленности, в частности, к оборудованию для изготовления доньев заливных и сухотарных бочек.

Известен донносшивной станок по авт.св. № 1703459, содержащий станину, на которой установлены привод, устройство подачи проволоки, отрезки шпилек и подачи клепок, содержащие каретку и связанный с ней реечно-храповым механизмом цепной конвейер.

Недостатком этого станка является низкая надежность и малый срок службы, объясняемые необходимостью замены и

ремонта каретки при повреждении или износе ее зубцов

Целью изобретения является повышение надежности и увеличение срока службы станка.

Цель достигается тем, что в станке, содержащем установленные на станине привод, устройства подачи проволоки, отрезки шпилек и подачи клепок, включающие каретку с зубцами, связанную реечно-храповым механизмом с цепным конвейером, согласно изобретению, каретка снабжена зубчатыми рейками, установленными в отверстиях корпуса каретки с возможностью

О

ю ю о

Ю

осевого вращения и фиксаторами их углового положения, а зубья рейки выполнены кольцевыми.

Заявленный станок отличается от основного изобретения по авт.св. № 1703459 тем, что каретка снабжена приспособлением для замены рабочих зубьев каретки.

Сущность изобретения заключается в следующем. При рабочем движении каретки в результате скольжения фиксаторов упоров цепного конвейера по поверхности зубцов каретки и западании их под нагрузкой при накалывании шпилек, происходит изменение профиля зубцов за счет износа истиранием и скалыванием. Так как высота зубцов мала (2...3 мм) из-за малого шага их нарезки, вызванного необходимой точностью срабатывания, изменение высоты зуба существенно влияет на работоспособность станка. Поэтому установка реек с кольцевыми зубьями позволяет заменить изношенную дорожку зубцов путем поворота рейки и фиксации ее в новом положении без замены каретки или ремонта ее зубцов, что увеличивает срок службы станка и повышает надежность его работы.

Таким образом, заявленный станок соответствует критерию новизна. Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях техники позволило выявить новое свойство, не присущее зубчатым стенкам каретки, а именно способность восстанавливать первоначальный профиль зубьев после их износа, что увеличивает долговечность и надежность работы станка. Наличие нового свойства известного признака, проявляемого в заявленном решении, дает ему соответствие критерию существенные отличия.

Кроме того, изготовление зубцов на поверхности каретки 6, в прототипе, технологически сложно и требует применения специальной технологической оснастки. Выполнение зубцов (в виде ерша) на поверхности цилиндрической заготовки не представляет сложности и производится на обычном токарном станке. Таким образом заявленное устройство- проще в изготовлении.

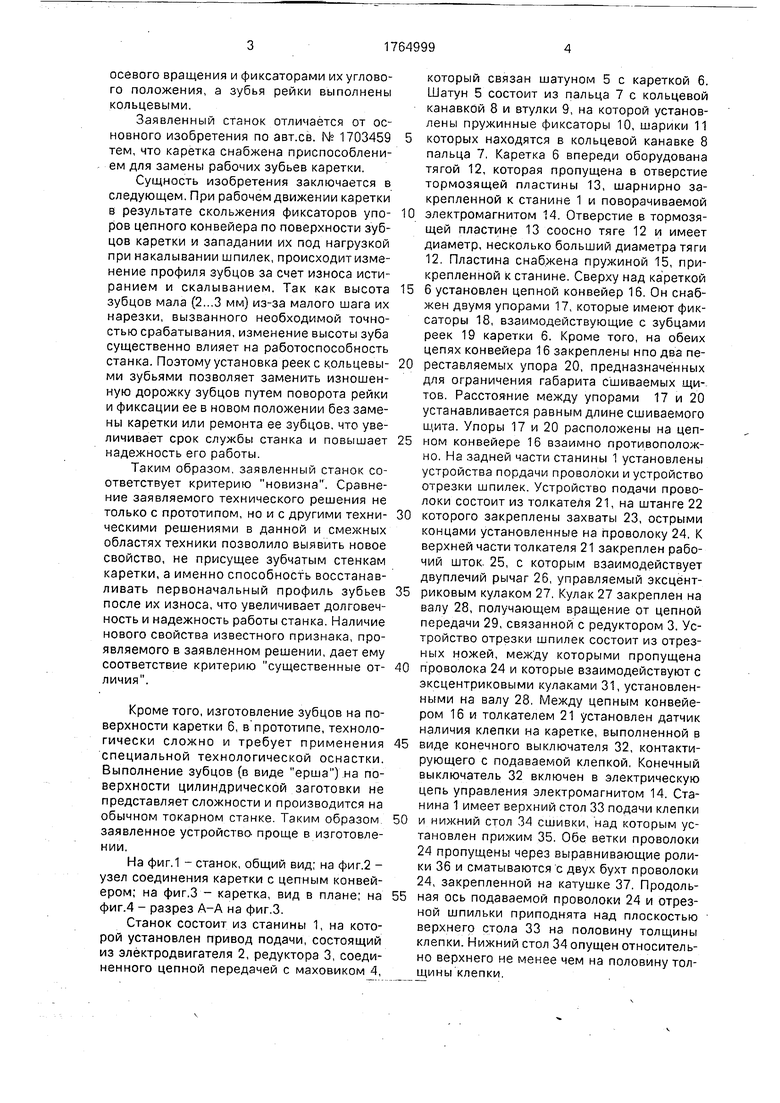

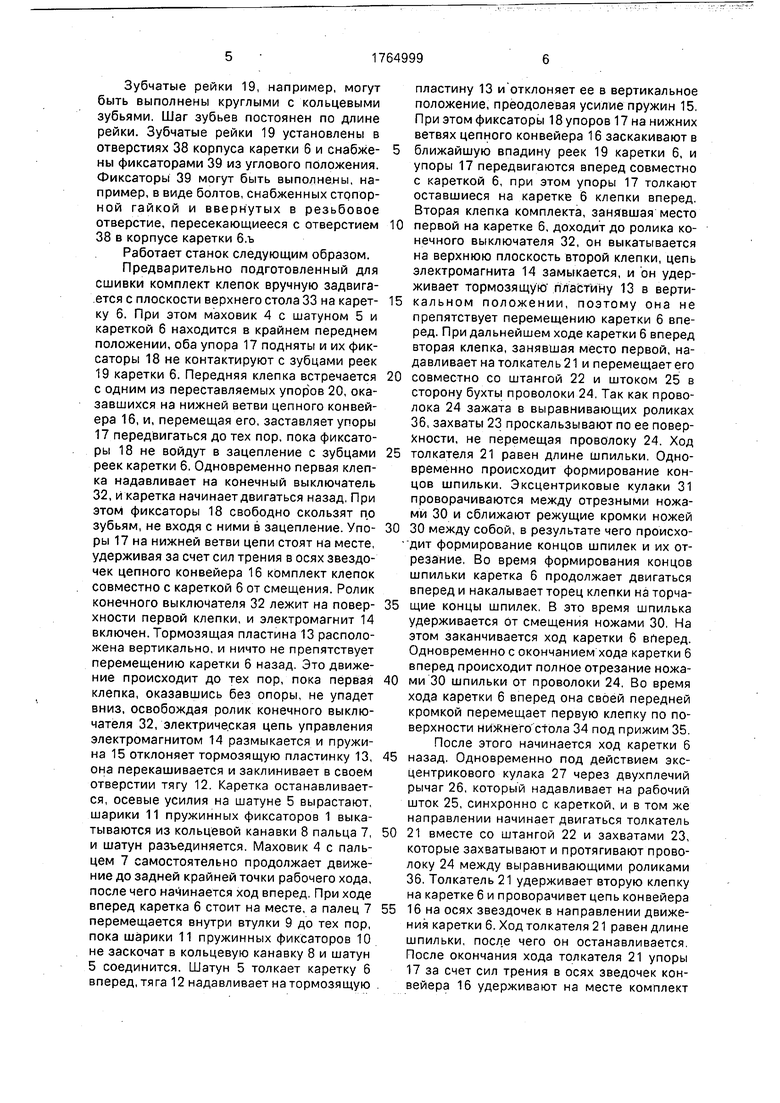

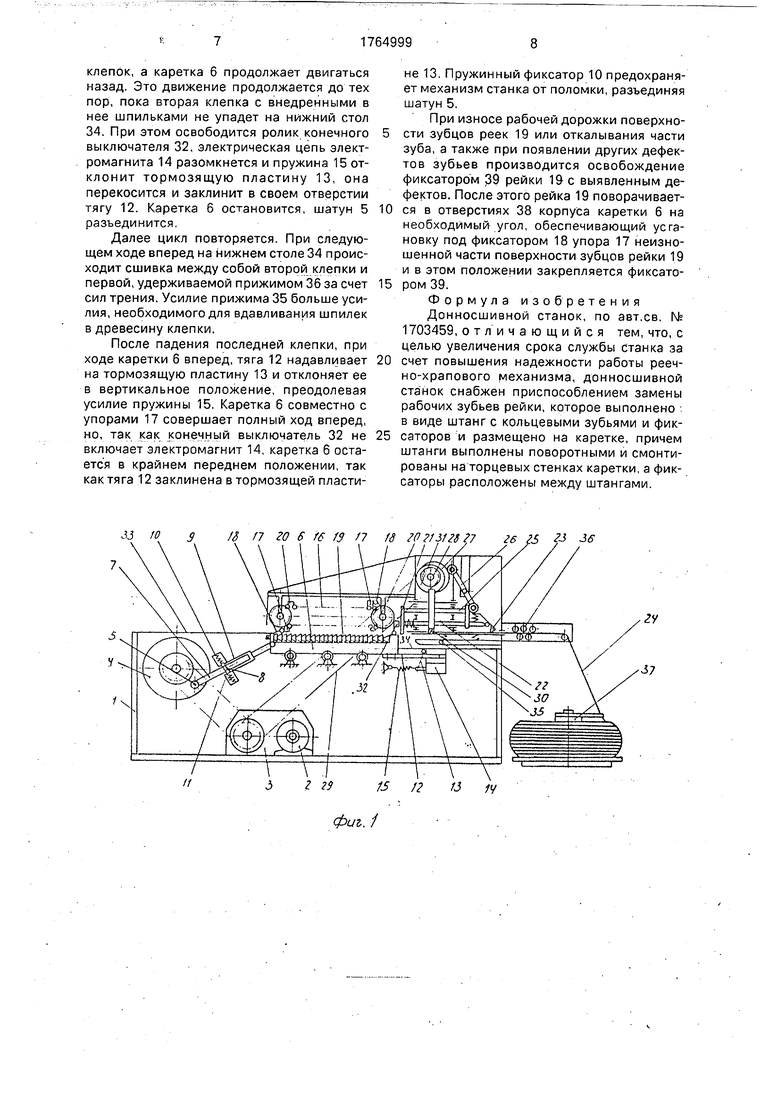

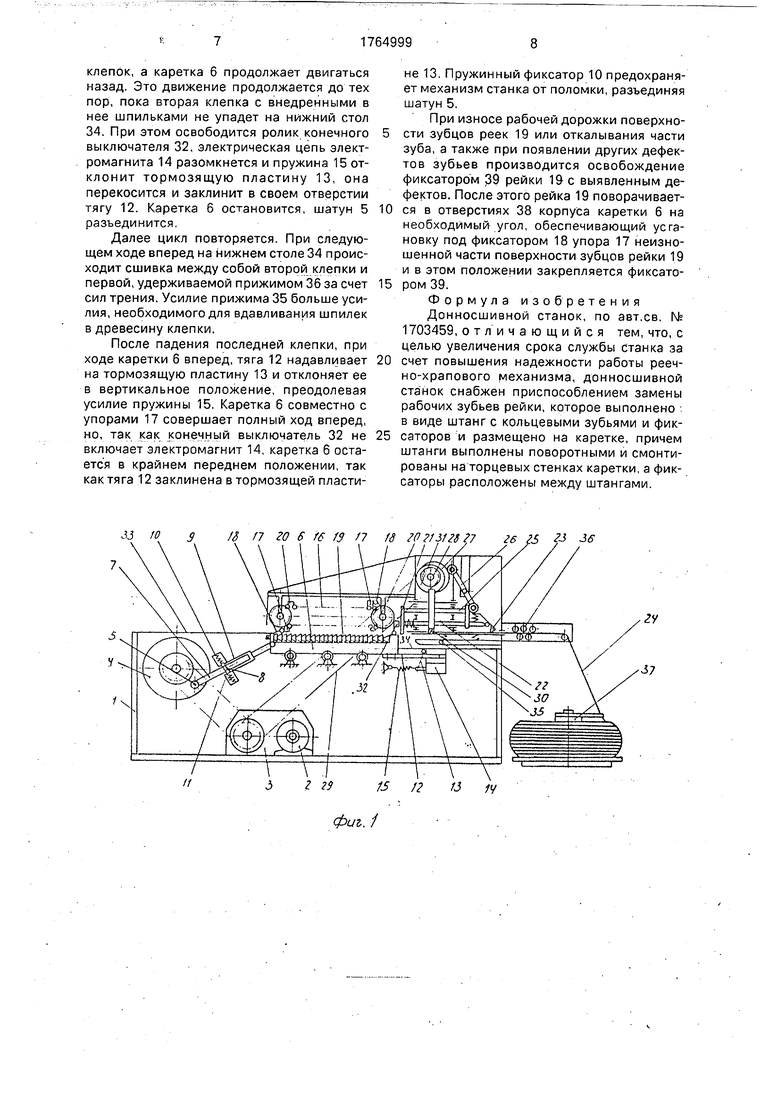

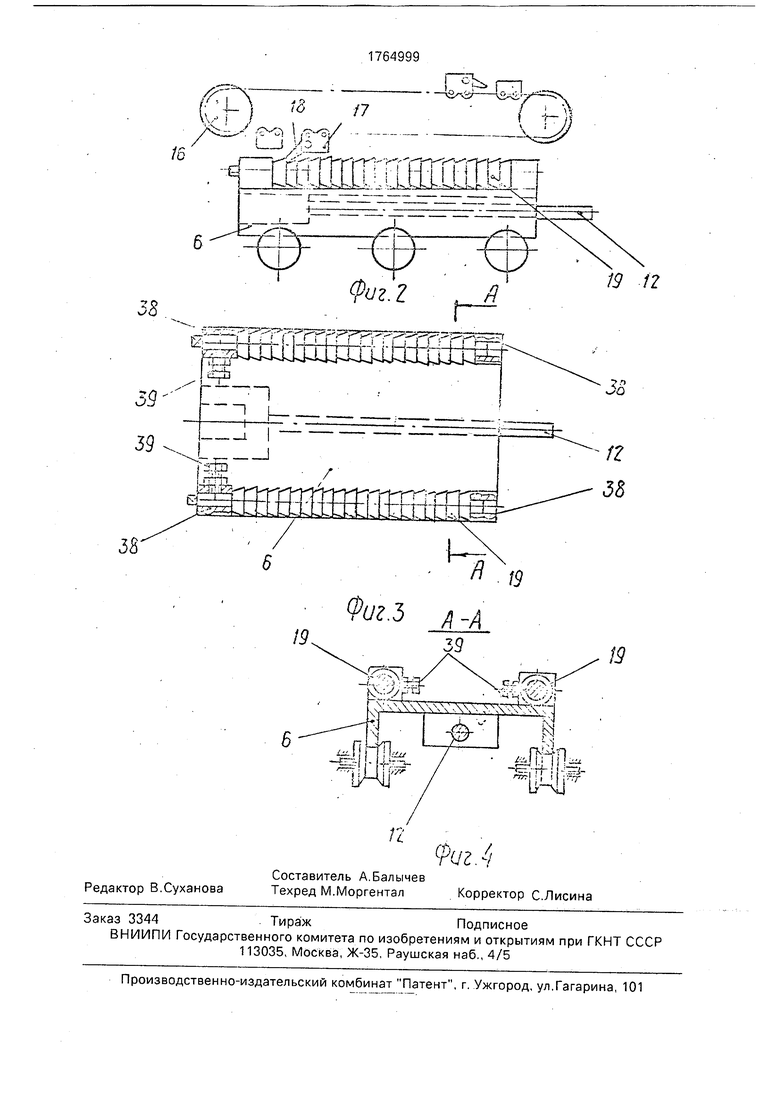

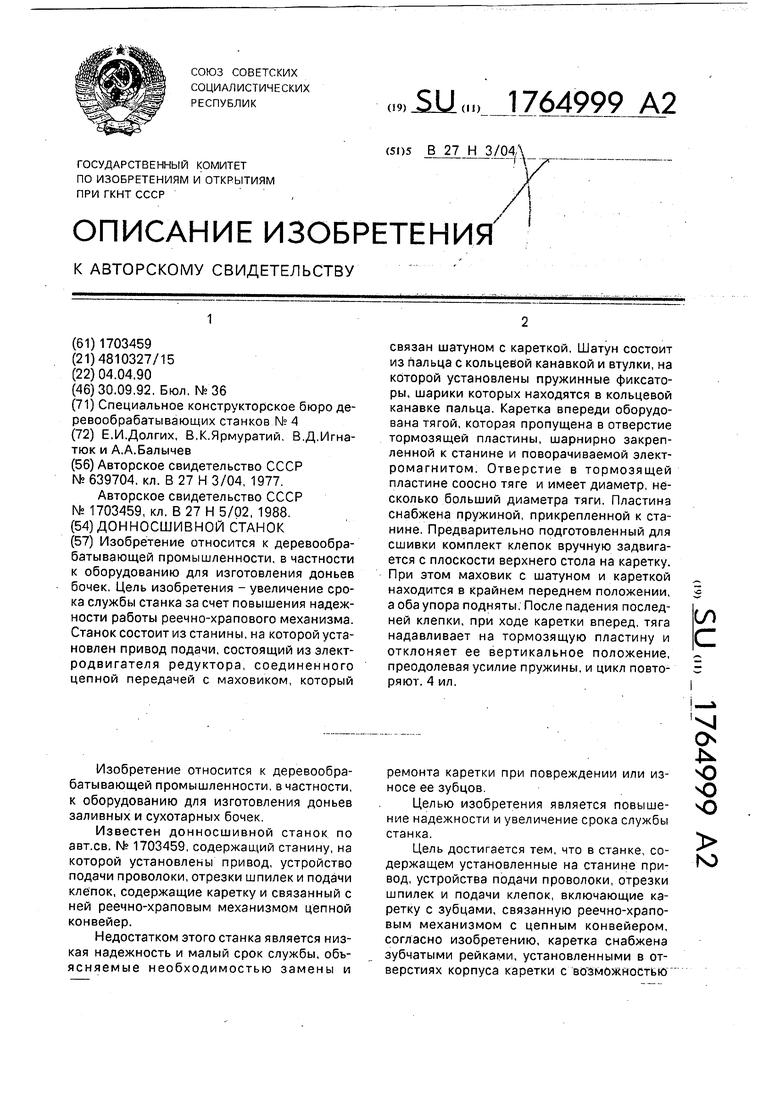

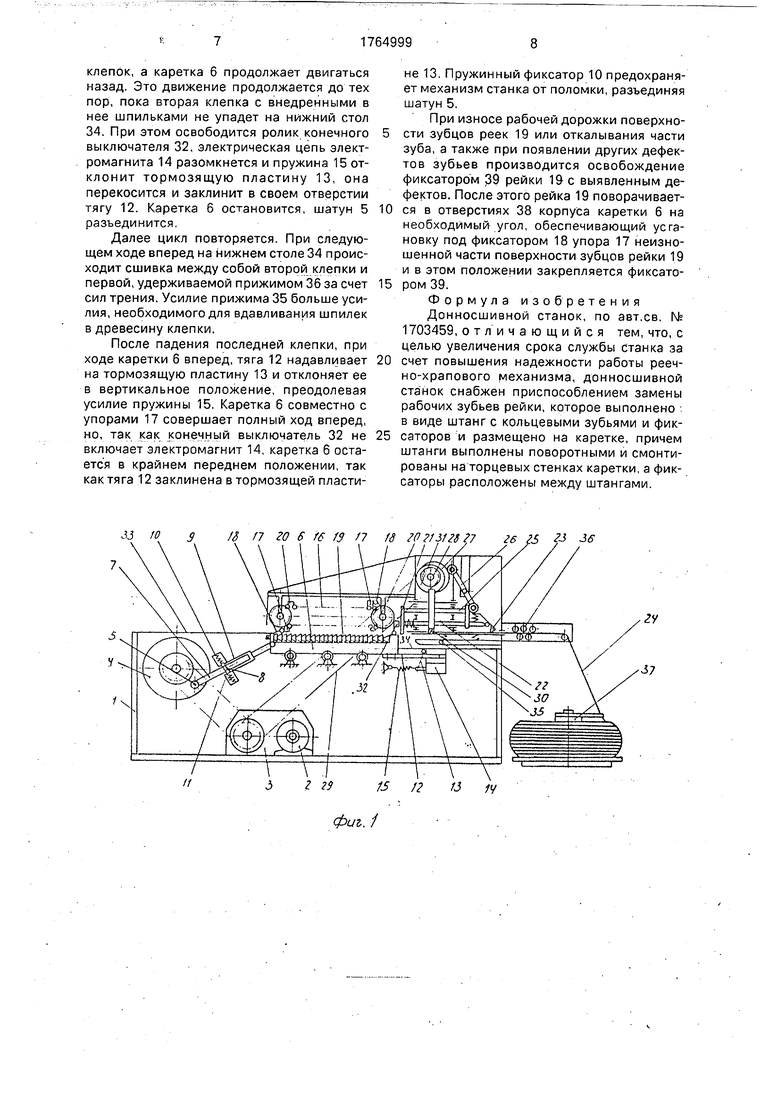

На фиг.1 - станок, общий вид; на фиг.2 - узел соединения каретки с цепным конвейером; на фиг.З - каретка, вид в плане; на фиг.4 - разрез А-А на фиг.З.

Станок состоит из станины 1, на которой установлен привод подачи, состоящий из электродвигателя 2, редуктора 3, соединенного цепной передачей с маховиком 4,

который связан шатуном 5 с кареткой 6. Шатун 5 состоит из пальца 7 с кольцевой канавкой 8 и втулки 9, на которой установлены пружинные фиксаторы 10, шарики 11

которых находятся в кольцевой канавке 8 пальца 7. Каретка 6 впереди оборудована тягой 12, которая пропущена в отверстие тормозящей пластины 13, шарнирно закрепленной к станине 1 и поворачиваемой

0 электромагнитом 14. Отверстие в тормозящей пластине 13 соосно тяге 12 и имеет диаметр, несколько больший диаметра тяги 12. Пластина снабжена пружиной 15, прикрепленной к станине. Сверху над кареткой

5 6 установлен цепной конвейер 16. Он снабжен двумя упорами 17, которые имеют фиксаторы 18, взаимодействующие с зубцами реек 19 каретки 6. Кроме того, на обеих цепях конвейера 16 закреплены нпо два пе0 реставляемых упора 20, предназначенных для ограничения габарита сшиваемых щитов. Расстояние между упорами 17 и 20 устанавливается равным длине сшиваемого щита. Упоры 17 и 20 расположены на цеп5 ном конвейере 16 взаимно противоположно. На задней части станины 1 установлены устройства пордачи проволоки и устройство отрезки шпилек. Устройство подачи проволоки состоит из толкателя 21, на штанге 22

0 которого закреплены захваты 23, острыми концами установленные на проволоку 24. К верхней части толкателя 21 закреплен рабочий шток 25, с которым взаимодействует двуплечий рычаг 26, управляемый эксцент5 риковым кулаком 27, Кулак 27 закреплен на валу 28, получающем вращение от цепной передачи 29, связанной с редуктором 3. Устройство отрезки шпилек состоит из отрезных ножей, между которыми пропущена

0 проволока 24 и которые взаимодействуют с эксцентриковыми кулаками 31, установленными на валу 28. Между цепным конвейером 16 и толкателем 21 установлен датчик наличия клепки на каретке, выполненной в

5 виде конечного выключателя 32, контактирующего с подаваемой клепкой, Конечный выключатель 32 включен в электрическую цепь управления электромагнитом 14. Станина 1 имеет верхний стол 33 подачи клепки

0 и нижний стол 34 сшивки, над которым установлен прижим 35. Обе ветки проволоки 24 пропущены через выравнивающие ролики 36 и сматываются с двух бухт проволоки 24, закрепленной на катушке 37. Продоль5 ная ось подаваемой проволоки 24 и отрезной шпильки приподнята над плоскостью верхнего стола 33 нэ половину толщины клепки. Нижний стол 34 опущен относительно верхнего не менее чем на половину толщины клепки.

Зубчатые рейки 19, например, могут быть выполнены круглыми с кольцевыми зубьями. Шаг зубьев постоянен по длине рейки. Зубчатые рейки 19 установлены в отверстиях 38 корпуса каретки 6 и снабжены фиксаторами 39 из углового положения. Фиксаторы 39 могут быть выполнены, например, в виде болтов, снабженных стрпор- ной гайкой и ввернутых в резьбовое отверстие, пересекающиееся с отверстием 38 в корпусе каретки б.ъ

Работает станок следующим образом.

Предварительно подготовленный для сшивки комплект клепок вручную задвигается с плоскости верхнего стола 33 на каретку 6. При этом маховик 4 с шатуном 5 и кареткой 6 находится в крайнем переднем положении, оба упора 17 подняты и их фиксаторы 18 не контактируют с зубцами реек 19 каретки 6. Передняя клепка встречается с одним из переставляемых упоров 20, оказавшихся на нижней ветви цепного конвейера 16, и, перемещая его, заставляет упоры 17 передвигаться до тех пор, пока фиксаторы 18 не войдут в зацепление с зубцами реек каретки 6. Одновременно первая клепка надавливает на конечный выключатель 32, и каретка начинает двигаться назад. При этом фиксаторы 18 свободно скользят по зубьям, не входя с ними в зацепление. Упоры 17 на нижней ветви цепи стоят на месте, удерживая за счет сил трения в осях звездочек цепного конвейера 16 комплект клепок совместно с кареткой 6 от смещения. Ролик конечного выключателя 32 лежит на поверхности первой клепки, и электромагнит 14 включен. Тормозящая пластина 13 расположена вертикально, и ничто не препятствует перемещению каретки 6 назад. Это движение происходит до тех пор, пока первая клепка, оказавшись без опоры, не упадет вниз, освобождая ролик конечного выключателя 32, электрическая цепь управления электромагнитом 14 размыкается и пружина 15 отклоняет тормозящую пластинку 13, она перекашивается и заклинивает в своем отверстии тягу 12. Каретка останавливается, осевые усилия на шатуне 5 вырастают, шарики 11 пружинных фиксаторов 1 выкатываются из кольцевой канавки 8 пальца 7, и шатун разъединяется. Маховик 4 с пальцем 7 самостоятельно продолжает движение до задней крайней точки рабочего хода, после чего начинается ход вперед. При ходе вперед каретка 6 стоит на месте, а палец 7 перемещается внутри втулки 9 до тех пор, пока шарики 11 пружинных фиксаторов 10 не заскочат в кольцевую канавку 8 и шатун 5 соединится. Шатун 5 толкает каретку 6 вперед, тяга 12 надавливает на тормозящую

пластину 13 и отклоняет ее в вертикальное положение, преодолевая усилие пружин 15. При этом фиксаторы 18 упоров 17 на нижних ветвях цепного конвейера 16 заскакивают в

ближайшую впадину реек 19 каретки 6, и упоры 17 передвигаются вперед совместно с кареткой 6, при этом упоры 17 толкают оставшиеся на каретке 6 клепки вперед. Вторая клепка комплекта, занявшая место

0 первой на каретке 6, доходит до ролика конечного выключателя 32, он выкатывается на верхнюю плоскость второй клепки, цепь электромагнита 14 замыкается, и он удерживает тормозящую пластину 13 в верти5 кальном положении, поэтому она не препятствует перемещению каретки 6 вперед. При дальнейшем ходе каретки 6 вперед вторая клепка, занявшая место первой, надавливает на толкатель 21 и перемещаетего

0 совместно со штангой 22 и штоком 25 в сторону бухты проволоки 24. Так как проволока 24 зажата в выравнивающих роликах 36, захваты 23 проскальзывают по ее поверхности, не перемещая проволоку 24. Ход

5 толкателя 21 равен длине шпильки. Одновременно происходит формирование концов шпильки. Эксцентриковые кулаки 31 проворачиваются между отрезными ножами 30 и сближают режущие кромки ножей

0 30 между собой, в результате чего происхо- дит формирование концов шпилек и их отрезание. Во время формирования концов шпильки каретка 6 продолжает двигаться вперед и накалывает торец клепки на торча5 щие концы шпилек. В это время шпилька удерживается от смещения ножами 30. На этом заканчивается ход каретки 6 вперед. Одновременно с окончанием хода каретки 6 вперед происходит полное отрезание ножа0 ми 30 шпильки от проволоки 24, Во время хода каретки 6 вперед она своей передней кромкой перемещает первую клепку по поверхности нижнего стола 34 под прижим 35. После этого начинается ход каретки 6

5 назад. Одновременно под действием эксцентрикового кулака 27 через двухплечий рычаг 26, который надавливает на рабочий шток 25, синхронно с кареткой, и в том же направлении начинает двигаться толкатель

0 21 вместе со штангой 22 и захватами 23, которые захватывают и протягивают проволоку 24 между выравнивающими роликами 36. Толкатель 21 удерживает вторую клепку на каретке 6 и проворачивет цепь конвейера

5 16 на осях звездочек в направлении движения каретки 6. Ход толкателя 21 равен длине шпильки, после чего он останавливается После окончания хода толкателя 21 упоры 17 за счет сил трения в осях зведочек конвейера 16 удерживают на месте комплект

клепок, а каретка 6 продолжает двигаться назад. Это движение продолжается до тех пор, пока вторая клепка с внедренными в нее шпильками не упадет на нижний стол 34. При этом освободится ролик конечного выключателя 32, электрическая цепь электромагнита 14 разомкнется и пружина 15 отклонит тормозящую пластину 13, она перекосится и заклинит в своем отверстии тягу 12. Каретка 6 остановится, шатун 5 разъединится

Далее цикл повторяется. При следующем ходе вперед на нижнем столе 34 происходит сшивка между собой второй клепки и первой, удерживаемой прижимом 36 за счет сил трения. Усилие прижима 35 больше усилия, необходимого для вдавливания шпилек в древесину клепки.

После падения последней клепки, при ходе каретки 6 вперед, тяга 12 надавливает на тормозящую пластину 13 и отклоняет ее в вертикальное положение, преодолевая усилие пружины 15. Каретка 6 совместно с упорами 17 совершает полный ход вперед, но, так как конечный выключатель 32 не включает электромагнит 14, каретка 6 остается в крайнем переднем положении, так как тяга 12 заклинена в тормозящей пластине 13 Пружинный фиксатор 10 предохраняет механизм станка от поломки, разъединяя шатун 5.

При износе рабочей дорожки поверхности зубцов реек 19 или откалывания части зуба, а также при появлении других дефектов зубьев производится освобождение фиксатором 39 рейки 19с выявленным дефектов. После этого рейка 19 поворачивается в отверстиях 38 корпуса каретки 6 на необходимый угол, обеспечивающий установку под фиксатором 18 упора 17 неизношенной части поверхности зубцов рейки 19 и в этом положении закрепляется фиксатором 39.

Формула изобретения Донносшивнои станок, по авт.св. № 1703459, отличающийся тем, что, с целью увеличения срока службы станка за счет повышения надежности работы рееч- но-храпового механизма, донносшивной станок снабжен приспособлением замены рабочих зубьев рейки, которое выполнено в виде штанг с кольцевыми зубьями и фиксаторов и размещено на каретке, причем штанги выполнены поворотными и смонтированы на торцевых стенках каретки, а фиксаторы расположены между штангами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Донносшивной станок | 1990 |

|

SU1765000A2 |

| Донносшивной станок | 1988 |

|

SU1703459A1 |

| Донносшивной станок | 1989 |

|

SU1765001A1 |

| Донносшивной станок | 1989 |

|

SU1813639A1 |

| Линия для изготовления доньев бочек | 1983 |

|

SU1147566A1 |

| Донносшивной станок | 1977 |

|

SU941181A1 |

| КЛЕПКОФУГОВАЛЬНЫЙ СТАНОК | 2006 |

|

RU2322339C2 |

| Станок для штамповки и резки на куски бесконечного бруска мыла | 1959 |

|

SU123274A1 |

| Способ сшивки клепок доньев бочек | 1988 |

|

SU1630887A1 |

| Донно-сшивной станок | 1957 |

|

SU110758A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления доньев бочек. Цель изобретения - увеличение срока службы станка за счет повышения надежности работы реечно-храпового механизма. Станок состоит из станины, на которой установлен привод подачи, состоящий из электродвигателя редуктора, соединенного цепной передачей с маховиком, который связан шатуном с кареткой. Шатун состоит из пальца с кольцевой канавкой и втулки, на которой установлены пружинные фиксаторы, шарики которых находятся в кольцевой канавке пальца. Каретка впереди оборудована тягой, которая пропущена в отверстие тормозящей пластины, шарнирно закрепленной к станине и поворачиваемой электромагнитом. Отверстие в тормозящей пластине соосно тяге и имеет диаметр, несколько больший диаметра тяги. Пластина снабжена пружиной, прикрепленной к станине. Предварительно подготовленный для сшивки комплект клепок вручную задвигается с плоскости верхнего стола на каретку. При этом маховик с шатуном и кареткой находится в крайнем переднем положении, а оба упора подняты. После падения последней клепки, при ходе каретки вперед, тяга надавливает на тормозящую пластину и отклоняет ее вертикальное положение, преодолевая усилие пружины, и цикл повторяют. 4 ил. ел С

зз ю з /3 л го б fs f9 7 ts гог; я is 7

/ / / /..

//

fty

)

l r,, I 4- IA

.-ч

/7

} Л

J

fe- rrrrr 1ТГП 1ТПТ

ruJJii jJlUJlLJii -i

53

l r,, I 4-

/9 /Z

#

Ч

Julj

-l№ T

| Авторское свидетельство СССР № | |||

| Станок для вырезания доньев бочек | 1977 |

|

SU639704A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Донносшивной станок | 1988 |

|

SU1703459A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-09-30—Публикация

1990-04-04—Подача