дится под давлением 7 эти при 371° С, весовой скорости пропускания реакционной смэси 0,35 и молярном отношении СбНЦСНзЬ : C4HgCI 1:1. К недостаткам данного способа относятся: использование высоких температур, повышенного давления, образование агрессивного хлористого водорода и сравнительно невысокий выход ДМТББ (58%).

Наиболее близким к предлагаемому способу по технической сущности v достигаемому эффекту является способ получения ДМТББ из о-ксилола и С4-алкилирующего агента с использованием катализатора на основе синтетического цеолита H-ZSM-12. Согласно приведенному примеру, синтез ДМТББ ведется под давлением 21 эти при 190° С, скорости пропускания реакционной смеси 6 г/г Кт ч и молярном отношении о-ксилол:изобутилен 7:1. В этих условиях конверсия олефина составляет 95%, выход целевого продукта достигает 92% от теор., производительность 1,07 кг ДМТББ/кг Кт ч.

Недостатками известного способа являются: использование повышенного давления, большого избытка ароматического углеводорода по отношению к алкилирую- щему агенту (мольное отношение о-кси- лол:изобутилен 7:1), что приводит к увеличению энергозатрат при выделении ДМТББ из реакционной массы (уменьшение этого соотношения ведет к образованию олигомеров изобутилена, т. е. к снижению селективности процесса). Кроме того, цеолит ZSM-12 приготовляется с использованием токсичных, взрыво- и пожароопасных органических структуроформирующих реагентов - темплатов. Это делает его производство дорогим и категорированным.

Целью изобретения является повышение производительности и упрощение технологии процесса.

Поставленная цель достигается предлагаемым способом получения 1,2-диметил-4- трет-бутилбензола путем взаимодействия о-ксилола с алкилирующим агентом при температуре 125-150° С и мольном соотношении о-ксилол:спирт, равном 3-4:1, отличающимся тем, что в качестве алкилирующего агента используют трет.бу- тиловый спирт, в качестве катализатора - цеолит типа фожазита (X, Y), в том числе деалюминированный (обозначен штрихом), с молярным отношением 5Ю2/А120з(х), равным 2,5 - 8,1, в котором ионы Na замещены на катионы Nd или La3, или Се3, или Sm или их смесь (Ln34) в соотношении, в каком они присутствуют в промышленных смесях нитратов или оксидов редкоземельных

элементов (РЗЭ) - полирите, лантановых концентратах), или же катионов редкоземельных элементов и кальция при степени обмена 85-96%, в том числе гранулированный с оксидом алюминия, и процесс ведут при атмосферном давлении.

Использование цеолитов, цеолитсодер- жащих катализаторов АШНЦ-6, Цеокар-2 и аморфного алюмосиликата для ускорения

0 различных реакций алкилирования, в том числе ароматических углеводородов, известно. Однако их пригодность для селективного осуществления реакции о-ксилола с трет.бутанолом с получением ДМТББ не яв5 ляется очевидной, поскольку те же цеолиты активны в дегидратации спиртов, олигоме- ризации олефинов, коксообразовании, других химических превращениях, и протекание последних может сильно умень0 шать селективность целевого взаимодействия - алкилирования ароматического кольца и стабильность катализатора. Это подтверждается данными, приведенными ниже.

5 Предлагаемые катализаторы готовят из промышленных Na-кристаллитов (порошкообразных, гранулированных без связующего, представляющих собой сростки кристаллов, или сформованных с оксидом

0 алюминия либо другими связующими веществами) ионным обменом с 2-10%-ными водными растворами хлоридов, нитратов и/или ацетатов соответствующих известных металлов. Степень обмена Na+ на Мп+

5 (ниже указаны числами перед катионами в символе цеолитов, в долях) может составлять 65 - 100%.

Лучшие результаты достигаются на деа- люминированных цеолитах Y, с х 5,9, со0 держащих ионы РЗЭ (например, Nd3, либо одновременно Ln4 и Са + при соотношении 2:1, в которых суммарная степень обмена Na+ на Мп4(о:) составляет больше 85 эквив. %. При значениях х и а, отличающихся от

5 указанных выше, и других соотношениях Ln : Са катализаторы проявляют существенно более низкую активность, селективность и, что особенно важно, стабильность. Перед использованием катализаторы активируют, прогревая при 500-700° С в токе осушенного воздуха в течение 5 ч. В этих же условиях проводят и регенерацию отработанных образцов.

Исходным сырьем в предлагаемом способе являются промышленно доступные о- ксилол и трет.бутанол, получаемый окислением изобутана или гидратацией изобутилена, например, на ионообменных смолах.

0

5

Процесс алкипирования осуществляют в проточной установке при атмосферном давлении, температуре 100 -- 175° С (предпочтительно 125 - 150° С), объемной скорости подачи жидкой смеси реагентов (V) 2 - 4 объема на 1 объем катализатора в час (что соответствует весовой скорости 2.8 - 5,5 ч ) и молярном отношении СеЬЦСНзЬ: CjHgOH 3:1 - 4:1 без газа-носителя, либо в токе водорода. Выходы целевого продукта до- стигают 90-97% от теор.. селективность превращения спирта в ДМТББ (S) 92-98%. производительность - до 1.77 кг/кг Кт ч.

Пример 1. Приготовление катализатора.

70 г порошка воздушно-сухого цеолита NaY (х 4,9). содержащего 52 г сухого вещества, перемешивают с раствором 22 г эти- лендиаминтетрауксусной кислоты в 800 мл дистиллированной воды при 98-100° С (об- ратный холодильник) в течение 10 ч, охлаждают, осадок отфильтровывают и промывают на воронке Бюхнера дистиллированной водой (400 мл). Получают 47 г (на безводный препарат) деалюминированного цеолита NaY с х - 5,9.

29 г NaY с влажностью 27% заливают 250 мл НаО, к перемешиваемой суспензии добавляют 20 мл 10%-ного водного раствора Nd(N03)3, перемешивание при комнат- ной температуре продолжают 1 ч; после отстаивания смеси раствор сливэют, цеолит обрабатывают 100 мл 10%-ного раствора соли неодима при 50 -60° С и рН 5 в течение 4 ч. По окончании обработки маточник де- каптируют, цеолит промывают дистиллированной водой до отсутствия N03 в промывных водах, отсасывают, сушат при 100° С, прогревают при 100-500° С 1 ч и далее 4 ч при 500° С, охлаждают и подвер- гают дополнительному ионному обмену с 200 мл 10%-ного раствора Nd(N03b при 60- 70° С, рН 5 в течение 5 ч. Продукт промывают и прогревают при 100 - 500° С 4 ч и 500° С, 4 ч, затем обрабатывают 100мл 10%-ного раствора Nd(N03)3 при 60-70° С 5 ч. По завершении катионного обмена цеолит промывают, отсасывают, сушат при 100° С. Получают порошкообразный 0,91NdNaY со степенью обмена Na на NdvH 91 % и моляр- ным отношением 5Ю2/А1гОз 5,9,

Образец прессуют без добавок связующего вещества, таблетки дробят,.отбирают фракцию частиц 1-2 мм, прогревают при 500° С в токе осушенного воздуха 5 ч и используют в реакции о-ксилола с трет.бута- нолом.

Пример 2, Получение ДМТББ.

Смесь о-ксилола и спирта с мольным отношением СбН4(СНз). равным

4:1, пропускают при 135° С и V 4 i (что соответствует весовой скорости подачи Г ) через катализатор 0,91 NdNaY (х - 5.9). приготовленный и активированный, как описано в примере 1. Конверсия трет.бутанола составляет 98%. выход ДМТББ через 4 ч - 92,5%. 6 ч - 92.5%, 8 ч - 91,5% от теор.. S 94,5%, производительность 1.5 кг/кг Кт ч.

Пример 3. На катализаторе 0,96NdNaX (х 2,5) при температуре 150° С V 3 ч , мольном отношении СбН4(СНз)2:С4Н90Н 4:1, конверсия спирта составила через 2 ч - 100%, 4 ч - 100%. 6 ч -98%; выход ДМТББ соответствеьно 89, 89 и 88.5% от теор.; S - 89.89 и 91,4%. производительность 1,2: 1,2 и 1,19 кг/кг Кт ч.

Пример 4. Порошкообразный цеолит NaY (х 5,9) формуют с гидроксидом алюминия методом экструзии, пептизируя А1(ОН)з азотной кислотой (методика изпест- на и поэтому не описывается). Экструдаты NaY + 30% 3 4 мм трижды обрабатывают смесью водных растворов нитрата РЗЭ, содержащего катионы церия, лантана, неодима, самария (приготовлен из лянтано- вого концентрата, имевшего следующее распределение РЗЭ: LaaOa - 50%, СеО - 10%, Nd20s - 35%, 5гп20з - 5%). и хлорида кальция при 80-90° С и рН 4.2 в течение 3 ч с промежуточным прокаливанием гранул после второй обработки при 100-500° С и получают катализатор 0,68Ln 0,26CaNaY + 30% А120з. содержащий 10,1% оксидов РЗЭ и 2% СаО.

На этой катализаторе при 135° С атмосферном давлении, V 2 , мольном отношении СбН4(СНз)2:С4НдОН - 3:1 конверсия спирта составила 100%, выход ДМТББ - 92,7% от теор., S - 92,7%. производительность 1,18 кг/кг Кт . ч.

Пример 5. При использовании катализатора 0.92NdNaY (х 4,9) при 135° С. V 2 ч в токе водорода - мольное отношение СбН4(СНз)2:С4НэОН:112 3:1:2 конверсия спирта составила через 2 ч - 98%, 4 ч -- 99%, 6ч -99%, выход ДМТББ соответственно 95, 97 и 97% от теор., S - 97, 98 и 98%, производительность 1,26; 1,28 и 1,28 кг/кг Кт ч.

Пример 6. На цеолите 0,91 NdNaY (х 5,9) в условиях примера 2, но при мольном отношении СбНд(СНз)2:С4НэОН, равном 3:1, конверсия спирта составила 99%, выход ДМТББчерез2ч-85%,5ч-87%,7ч- 90% от теор,, S соответственно 86, 88 и 91%; производительность- 1,67; 1,71 и 1,77 кг/кг Кт.ч.

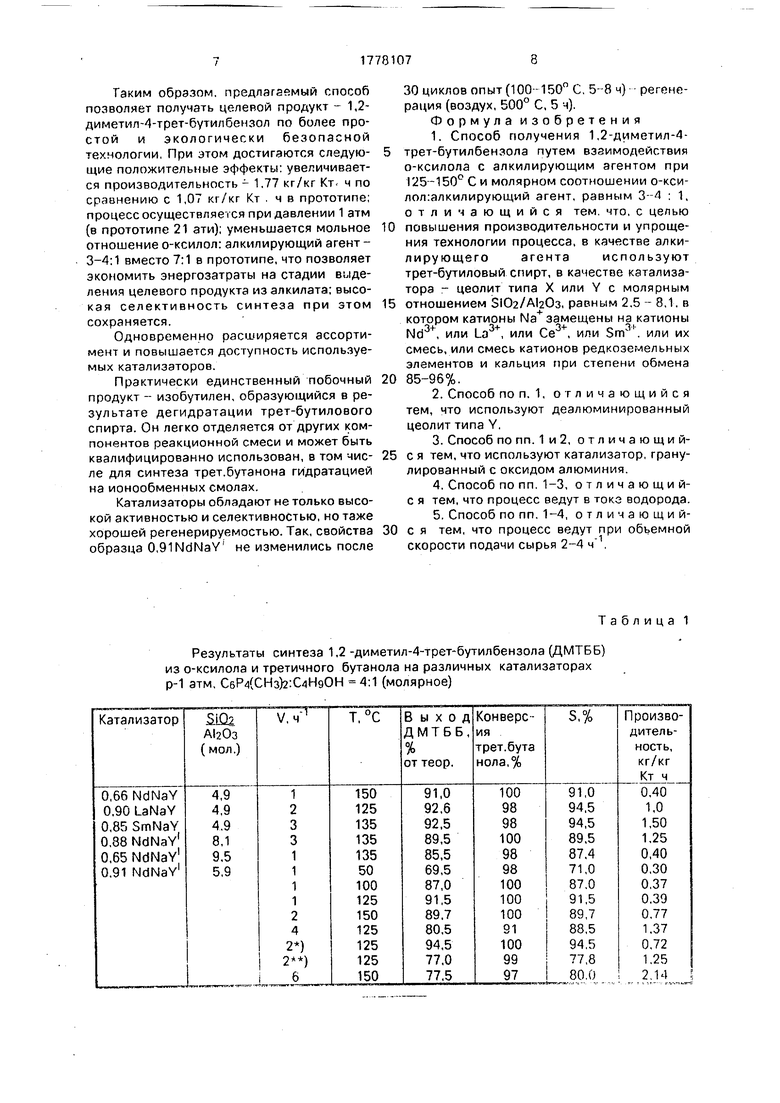

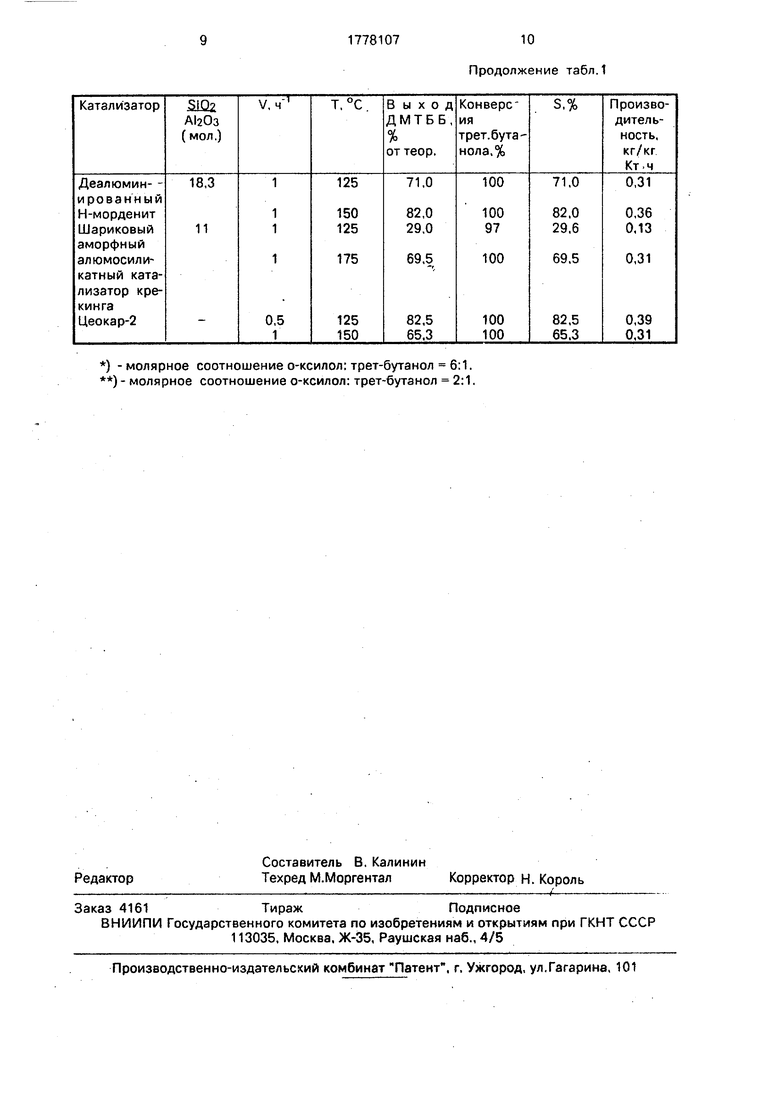

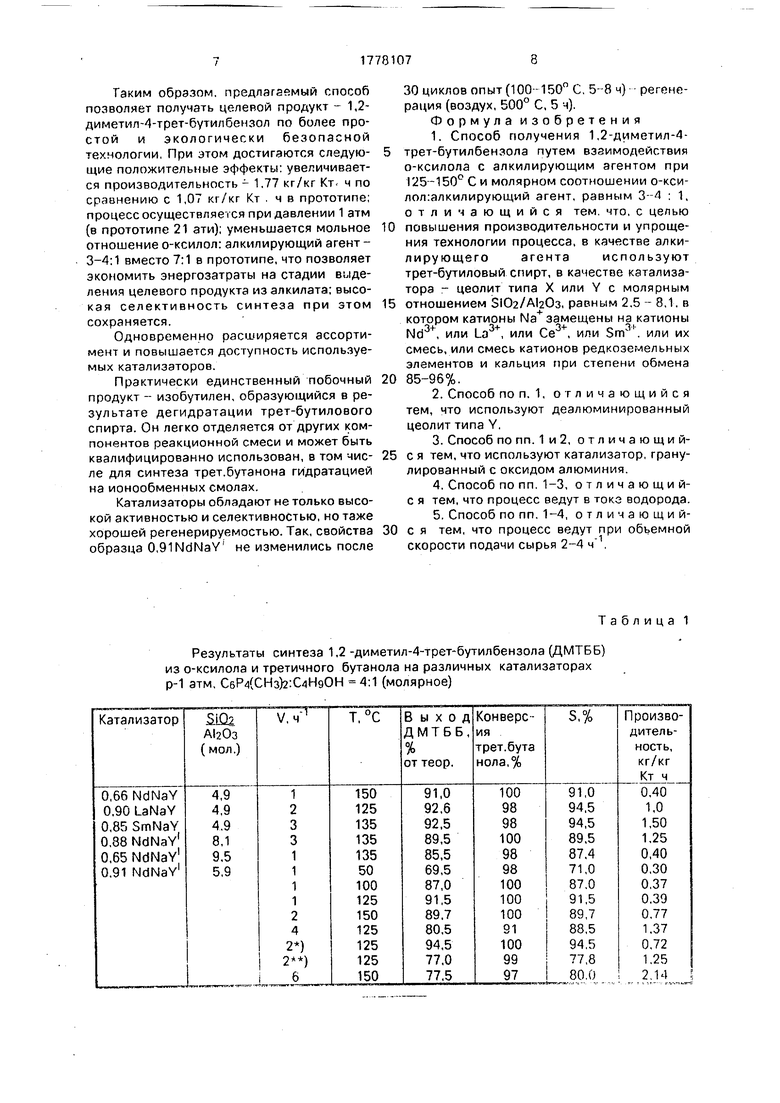

Результаты опытов на различных катализаторах с варьированием условий получения ДМТББ приведены в таблице.

Таким образом, предлагаемый способ позволяет получать целевой продукт - 1,2- диметил-4-трет-бутилбензол по более простой и экологически безопасной технологии, При этом достигаются следующие положительные эффекты: увеличивается производительность - 1,77 кг/кг Кт- ч по сравнению с 1,07 кг/кг Кт . ч в прототипе; процесс осуществляется при давлении 1 атм (в прототипе 21 эти); уменьшается мольное отношение о-ксилол: алкилирующий агент - 3-4:1 вместо 7:1 в прототипе, что позволяет экономить энергозатраты на стадии выделения целевого продукта из алкилата; высокая селективность синтеза при зтом сохраняется.

Одновременно расширяется ассортимент и повышается доступность используемых катализаторов.

Практически единственный побочный продукт - изобутилен, образующийся в результате дегидратации трет-бутилового спирта. Он легко отделяется от других компонентов реакционной смеси и может быть квалифицированно использован, в том числе для синтеза трет.бутанона гидратацией на ионообменных смолах.

Катализаторы обладают не только высокой активностью и селективностью, но таже хорошей регенерируемостью. Так, свойства образца 0,91NdNaY не изменились после

30 циклов опыт (100-150° С, 5-8 ч) регенерация (воздух, 500° С, 5 ч).

Формула изобретения

1.Способ получения 1,2-диметил-4- трет-бутилбензола путем взаимодействия

о-ксилола с алкилирующим агентом при 125-150° С и молярном соотношении о-кси- лол:алкилирующий агент, равным 3-4 : 1, отличающийся тем. что, с целью

повышения производительности и упрощения технологии процесса, в качестве алки- лирующего агента используют трет-бутиловый спирт, в качестве катализатора - цеолит типа X или Y с молярным

отношением ЗЮ2/А 20з, равным 2,5 - 8,1, в котором катионы Na замещены на катионы Nd3+, или La3+, или Се3, или Sm3l или их смесь, или смесь катионов редкоземельных элементов и кальция при степени обмена

85-96%.

2.Способ поп. 1, отличающийся тем, что используют деалюминированный цеолит типа Y.

3.Способ по пп. 1и2, отличающий- с я тем, что используют катализатор, гранулированный с оксидом алюминия.

4.Способ по пп. 1-3, отличающий- с я тем, что процесс ведут в токз водорода.

5.Способ по пп. 1-4, отличающий- с я тем, что процесс ведут при объемной

скорости подачи сырья 2-4 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления олефинов в альдегиды и кетоны | 1977 |

|

SU680533A1 |

| Катализатор для гидролиза окисленного парафина | 1985 |

|

SU1322539A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ ГОМО- И СОДИМЕРОВ СТИРОЛА И АЛЬФА-МЕТИЛСТИРОЛА | 2010 |

|

RU2430079C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА (ВАРИАНТЫ) | 2020 |

|

RU2734985C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ КОНВЕРСИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1966 |

|

SU187735A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ | 2004 |

|

RU2265483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ | 2004 |

|

RU2265482C1 |

| Катализатор для гидратации олефинов | 1978 |

|

SU803969A1 |

Использование: исходный продукт для фталоцианиновых пигментов, фотоматериалов, пластификаторов и веществ для новой техники. Продукт: 1,2-диметил-4-трет-бутил- бензол, Б.Ф. Ci2His. Реагент 1: о-ксилол. Реагент 2: трет-бутиловый спирт. Катализатор; цеолит типа X и Y, в том числе деалю- минированный цеолит, с молярным отношением 5Ю2/А 20з 2,5 - 8,1. В катализаторе катионы Na+ замещены на Nd3+ или La , или Се , или Sm +, или их смесь, или на смесь катионов редко-земельных элементов и кальция при степени обмена 85 -96%. Катализатор может быть гранулирован с . Условия процесса- 125 - 150° С, молярное соотношение оксилол: трет-бутиловый спирт 1:4, предпочтительно, процесс ведут в токе водорода, скорость подачи сырья 2-4 . В этих условиях производительность процесса составляет 1,2 -1,77 кг/кг Кт- ч, селективность 89 - 98%. 4 з. п. ф-лы, 1 табл. СО с ратуре 0° С, молярном отношении о-ксилол : трет-бутанол : катализатор 4:1:8 и продолжительности перемешивания несколько часов выход ДМТББ составляет 46% от теор. Недостатками этого способа являются низший выход целевого продукта, образование кислых сточных вод, большой расход катализатора. Известен также способ получения ДМТББ алкилированием о-ксилола трет-бу- тилхлоридом на твердом катализаторе - аморфном алюмосиликате Синтез прово Ч VI 00 jt О х|

Результаты синтеза 1,2 -диметил-4-трет-бутилбензола (ДМТББ) из о-ксилола и третичного бутанола на различных катализаторах р-1 атм, СбР(СНз)2:С4Н90Н 4:1 (молярное)

Таблица 1

) -молярное соотношение о-ксилол: трет-бутанол 6:1. ) - молярное соотношение о-ксилол: трет-бутанол 2:1.

Продолжение табл.1

| ГАЗОВАЯ ГОРЕЛКА | 0 |

|

SU256147A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Hearne G.W., Ewans T.W., Buls V.W. | |||

| Schwarzer C.G | |||

| //Industr | |||

| and Engineer | |||

| Chem,47, №11,2311 (1955) | |||

| Патент США № 3201487, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Патент США № 4469908, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Миначев Х.М., Исаков Я.И | |||

| Нефтехимия, 1976, т | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Химия цеолитов и катализ на цеолитах./Под ред | |||

| Дж | |||

| Рабо | |||

| Перевод с англ., т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| с | |||

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

| Venuto P.В., Landis P.S | |||

| - Advances In Catalysis, 1968, Vol | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Миначев Х.М., Исаков Я.И | |||

| Приготовление, активация и регенерация цеолитных катализаторов | |||

| // М. | |||

| ЦНИИТЭнефтехим, 1971, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Изобретение относится к нефтехимическому синтезу, а именно к способу получения 1,2-диметил-4-трег-бутилбензола (ДМТББ) - исходного продукта для производства высококачественных фтэлоциани- новых пигментов, фотоматериалов, пластификаторов, а также веществ для новой техники | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1992-11-30—Публикация

1990-09-11—Подача