Изобретение относится к. катализаторам для гидролиза окисленного парафина в производстве синтетических жирных кислот окислением парафиновых углеводородов кислородом возду са,

Целью изобретения являс.тся повышение активности катализатора за счет дополнительного содержания в 1№м оксидов щелочных и т.елочио- земель- ных металлов, оксида железа (III) и цеолита SaY в иои-декатионированной форме при определенном содефжании компоне.нтов. В пpeи ryщecтвeннoм варк™ аате катализатор дополнительпо содержкт цеолит NaY н смешанной катиои-де- катионированной форме с редкоземельными катализатор может дополнительно содержать также оксгдл ,

Изобретение иллюстрируется следу- юищми примерами,

-Пример 1. Приготовление ка«- тализатора но п, 1 формулы

Раствор силиката натрия (207,4 кг/1.5) и раствор сульфата аммония (410,,4 К1 /м ) смешивают с нод- ной суспензией цеолита MaY (100 кг/мв соотношении 2:1:0,65 при 20 С в тк чение 2 ч. После синерезиса (12 ч) образовавшийся золь коагулируют в шарики гидрогеля в слое минератгьиого масла. Далее шарики датализатора обрабатывают при -25°С три раза но 15 ч в соотношении 1:2 раствором (Юкг/м нитрата аммония. После этого ката.пи- .затор промывают при 25°С; паровым конденсатом Два раза при соотношении 1:2 сушат при 150°С 5 ч и прокалива ют при 5 ч в токе воздуха Получают деолитсодержгидий (Ш%) катализатор в ион-декатионированной форме следующего состава,

AljOj

Fe,0,

Ш.О 0,2 0,4

CaO -О, 5

SiOj88,9

Пример 2. 500 г оккида твердого парафина со следующими циональиыми числами;

Кислотное71,5

Эфирное55,8

Кар б о нши ьн о е 6,5 .Йодное1,2

Пропускают со скоростью 2,44

г

через слой катализатора омом 50 мл Матрица катализатора тоит из смеси окс}одов ахиоминия,

ния., натрия5 железа и кальция и представляет собой шарики диаметром 1- 5 т со средним диаметром пор 60-80 Л, На указанную матрицу наносят 10мас,% цеолита NaY в ион--декатион рованной форме со средним диаме 1 ром пор 9- 13 Л. Катализатор в целом имеет состав , мае о %/

:

G

5

А1.0, Na, О Fe,0, СаО SiO.

1,., 0,1 0,03

.0,2

98,17

После гидролиза получают 492 г ок- сидата со следугоащми функционалы - мя числами: К к:лотпое Эфг11):ое Кароон«5льное Йодное

ГлубнпА гидролиз а И р к м в р 3 о 50Q г оксидата ип твердого п.арафип;;1 с. качеством как у примере 2„ обрабатывают в услови ях примера .., но на Иатрз и,у катали - затора наносят 15% цеолита HaY в ио«- декат -7они.ро.ваги|ой форме, Катапи- затор имеет состаВэ мас,%$

А1,0, . 10.8 На . ОЛ

63,8 , 25„8 6,0 15,7 54,0%

0,4

0,7

Г,7.Д

0

O

После пщролкаа получают 49А г оксидата со следуйпщми функциональными чнслзами:

64,5

22,6 6,4

i5,6

59.5%.

оксидата

Кислотное Эфирное Карбонильное Йодное

Глубина гидролига П р и м ер 4, 500 г из твердого парафина с качеством, как в примере 2j сОрабатьшают в условиях примера 2 на катализаторе,, на матрицу кС Торого наносят 20% цеолита NaY в иоп -декатноиированной форме Катализатор имеет состав мас.% Al OjSO,О

1,0

, 0,8 СаО. 2,0

SiOjЛ6,2

После гидролиза получаю 1 490 г оксидата со следующими функциональными числами г

Кислотное62,8

Эфирное 24 SI

Карбонильное 7, I

Йодное14,6

Глубина гидролиза 58,5% Пример 5. 500 г оксидата из твердого парафина с. качеством, как в примере 2, обрабатывают в условиях примера 2 на шариковом катализаторе, приготовленном; как в примере 1, но для синтеза матрицы вместо силката натрия используют силикат натри Полученный катализатор имеет следую- П51Й состав, мас.%:

10,2 О, 3

FejOj0,3

СаО .0,8

А1,0, KjO

sic.

88,4

После гидролиза на этом катализаторе получают 492 г оксидата со следующими функциональными числами:

Кислотное65,0

Эфирное22,9

Карбонильное 6,5

Йодное15,0

Глубина гидролиза 59,1%. Пример 6. 300 г оксидата из твердого парафина с качеством, как в примере 2, обрабатывают в условиях примера 2 на шариковом катализаторе, приготовленном, как в примере, но вместо раствора хлорида калъцяп используют раствор хлорида магния. Полученный катализатор имеет следующий состав, мас.%:

А1,0,11,3

NajO0,6

FejOj. О, 5

, MgOО, 3

SiOj87,3

После гидролиза на этом катализаторе получают 496 г оксидата со следующими функциональными числами:

Кислотное64,0

. Эфирное22,1

Карбонильное 6,5 Йодное16,0

Глубина гидролиза 60,4%. Пример 7 (для сравнения).

500 г оксидата из твердого пара- фина с качеством, как в примере 2, обрабатывают при скорости подачи 2,44 при на слое катализатора объемом 50 мл. Матрица катализа Тора состоит из смеси оксидов -алгоми- ния, кремния, натрия, железа и кальция и представляет собой шарики диаметром 1-5 мм. На указанную матрицу наносят 5% цеолита NaY в

катионированной форме. Катализатор конечном виде имеет состав, мас.%: AljO,1,4

NajO0,08

FOjO,0,01

СаО0,1

SiOj98,41

После гидролиза получают 493 г оксидата со следующими функциональными числами:

Кислотное64,5

Эфирное30,6

Карбонильное 6,5 Йодное12,6

Г лубина гидролиза 45,4%. Пример 8 (для сравнения). 500 г оксидата из твердого парафна с качеством, как в примере 2, обрабатывают на катализаторе в условиях примера 2. Матрица катализатора состоит из смеси оксидов алкминия, кремния, железа и кальция и предсталяет собой шарики размером 1-5 мм. На указанную матрицу наносят 25% цеолита NaY в ион-декатиоиированной форме. Конечный состав катализатора имеет следующее соотношение ингредиентов, мас.%:

,3

NajO1, 5

Ге,,0з1,0

СаО2,2

SiOj40,0

После пщролиза получают 495 г оксидата со следующими функциональными числами:

Кислотное66,5

Эфирное31,1

Карбонильное 7,2 Йодное10,5

Глубина гидролиза 44,2%. Пример 9. Приготовление ка- тализатора по п. 2 формулы.

Раствор силиката натрия (207,4 кг/м) и раствор сульфата ам- мония (410,4 кг/м ) смепп{вают с вод ной суспензией цеолита NaY (150кг/м в соотношении 2:1:0,65 при 20 с в течение 2 ч. После синерезиса (10 ч) золь коагулируют в шарики гидрогеля в слой минерального масла. Далее иа- рики катализатора обрабатывают три раза в соотношении 1:2 в течение 5ч раствором (10 кг/м ) нитрата аммония затем в течение 25 ч раствором редкоземельных элементов (РЗЭ) (1,5кг/м) в виде Нитратов в соотношении 1:3 при 50 С, После этого шарики обраба5 1322539

тывают при раствором нитрата аммония (20 кг/м ) при соотношении 1:2 один раз и промывают паровым конденсатом один рая при соотношении 1s3. Затем шарики высушивают при 5 (3 ч) и прокаливают в токе воздуха 8 -ч при 550 С.

Указанным способом получают ката- лизатор, содержащий 15% цеолита в катиои-декатионированной форме с РЗЭ Ш следующего состава, мас,%:

12,0 0,2

,2

СаО0,3 5

(P33)j033,0

АЦО,

SiO,

I

84,3

В качестве редкоземельных элементов ла«тано цериевой группы испольэу ют смесь церия лаптана, 1неодима и 20 празеодимаi

Пример 10, 500 г оксвдата из твердого парафина с качеством, как в примере 2, обрабатывают при 250 С и скорости подачи оксидата 2,Д 4 ч- 25 на катализаторе объемом 50 мл. Матрица кaraлvl зaтopa состоит из смеси ок- сидов алюминия, кремния, натрия, же леза и кальция и предотавляет собой шарики диаметром 1

ок ны

к т т н к к

5 мм со средним

о диаметром пор 60-80 А. На указанную

матрицу наносят 10 мас.% цеолита NaY в смешанной катион-декатиониро- ванной форме с РЗЭ при следующем соотношении ингредиентов в конечном составе катализатора, мас,%:

1.5

АЦО,

Fe,0i СаО

(P33)iOj Sic,

0,1

0,03 0.,2 0,5 97,67

1

После гидролиза получают 495 г ок

сидата со следуюс1ими функциональными числами:30 о

35

40 о т к до за 45 ша ну ва м 50 и та

Кислотное64,3

Эфирное22,1

Карбонильное 5,.8 Йодное16,0

Глубина: гидролиза 60,5%. Пример 11. 500 г оксидата с качеством, как в примере 2, обрабо тали в условиях примера 10 на катализаторе, на матрицу которого наносят 16% цеолита NaY в смешанной катион- дскатионировлнной форме с РЗЭ при следующем соотношении ингредиентов, мае.%;

А1,0,

СаО

(P33)jOj SiO,

После гидролиза получ оксидата со следукпцими фными числами; Кислотное Эфирное Карбонильное Йодное ,

Глубина гидролиза Пример 12. 500 качеством, как в примере тырзают в условиях примертализаторе,, на матрицу к носят 20% цеолита HaY н катион декат шнированной коземельньЕМя элементами щем соотношенин иптредие

Fe-jOj

СаО

(РЗЭ)гОз

SiO,

А1,0з Na,0

После гидролиза пои гучают 493 г оксидата со следу: тдими функциональными числами:

Кислотное64,2

Эфирное22,3

Карбонильное6,3

ЙодноеН,2

Глубина гидролиза 60,2%, Пример 13 (д.пя сравнения), 500 г оксидата из твердого парафина с качеством, как в примере 2j обрабатывают на цеолитном катализа™ торе в условиях примера 10, Матрица катализатора состоит из смеси оксиов алюминияр кремнияJ натрия, железа и кальция и представляет собой . арики диаметром 1-3 м, На указанную матрицу наносят 5 мас.% цеолита NaY в смешанной катион-декатиониро- ванной форме с редкоземельными элементами при следующем соотношении ингредиентов в конечном составе катализатора MaCi.%s. .

5

Na,0

,

СаО

(РЗЭ)г05

SiO,

1,2

0,05 0,02 OJ5 0,20 98,38

Al,Gj

Fe.Oj

7

После гидролиза получают 495 г оксидата со следующими функциональными числами:

Кислотное 65,5 Эфирное29,7

Карбонильное 6,1 Йодное ,5

Глубина гидролиза 46,9%. Пример 14 (для сравнения). 500 г оксидата из твердого парафина с качеством, как в примере 2, обрабатывают в условиях примера 11. Матрица катализатора состоит из смеси оксидов алюминия, кремний, натрия железа и кальция в виде шариков. На указанную матрицу наносят 25 мас.% цеолита NaY в смешанной катион-де- катионированной форме с РЗЭ при след (щем соотношении ингредиентов в ко- нечном составе катализатора, мас,%

53 2,0 1,0

СаО2, 5

(P33)j035,5

SiOj36,0

После гидролиза получают 492 г оксвдата со следующими функционапь- ными числами:

Кислотное64,8

- . Эфирное30,2

Карбонильное 6,5 Йодное12,2

Глубина гидролиза 45,8%. Пример 15. Приготовление ка тализатора по п. 3 формулы,

Растйор силиката натрия (207,4 кг/м ) и раствор сульфата аммония (410,4 кг/м ) смешивают с водной суспензией цеолита NaY (200 кг/м в соотношении 2:1:0,65 при 20 С в течение 5 ч. После синерезиса (12 ч) гидрозоль коагулируют в шарики гидрогеля в слой минерального масла. Далее шарики катализатора обрабатывают два раза в соотношении 1;3 н течение 4ч раствором (10 кг/м ) нитрата аммония, затем в течение 20 ч раствором редкоземельных элементов (2кг/м в виде нитратов в соотношении 1:4 при . После этого шарики гидрогеля обрабатывают при раствором нитрата аммония(20 кг/м ) при соотношении 1:2 один раз, а затем обрабатывают О, i и pacTfjtipoM нитрата хрома, в течение 15 ч при 20 С при соотношении 1:3 и ripoNfi.innioT один раз при 20 С при соотношении 1:2 паровым конденсатом. Далее сушат 4 ч

2539 9

при и прокаливают 8 ч при . в токе воздуха.

После прокалки получают катализатор, содержащий 20% цеолита типа У в смешанной катион-декатионированной форме с РЗЭ и хромом следуготего состава, мас.%:

11.5

. 0,3 0,3

СаО0,5

Сг,0з0,20

(РЗЭ),ОЗ3,7

А1,0з Na,0 o FejOj

5

SiO,

83,5

Fe,0,

5 Пример 16, 500 г оксидата с

качеством, как в примере 2, обрабатывают в условиях- примера 10 на катализаторе в виде шариков диаметром мм,пмеютдем средний диаметр пор 0 70-140 Л, Катализатор имеет следующий состав, мас.%:

AljO,1,5

0,1 О,.03

СаО0,2

, .0,1

(РЗЭ),;Оз0,5

SiO,97,57

После гидролиза получают 49t г. оксидата со следуюгцими функциональными числами:

Кислотное61,2

Эфирное-21,6

Карбон1-шьное 6,5

5 Йодное14,А

Глубина гидролиза 61,25S. Пример 17 500 г оксидата с качеством, как в примере 2, обрабатывают в условиях примера 10 на ка- 0 тализаторе состава мас.%:

лг Оз25,0

0,4 0,4

СаО0,8

5CrjiO.. -0,5

(P33)j05.2,5

SiOj60,4

NajO Fe.O,

50 После пщролиза получают 494 г ок- , сидата со следукицими функциональными числаьги:

Кислотное.64,8

Эфирное19,3

35Карбонильное6,9

Йодное16,2

Глубина гидродиза 65,5%. Пример 18. 500 г оксидятя с качеством, как в примере 2, обраблыяают в условиях примера изаторе состава, мас,%:

1322539 10 на катаAljO,

NajO

Fe,0,

CaO

Cr,0

(P33)jO,

SiO,

50 t,0 0,8 2,0

no

5,0 40,2

15

13,6

52,5%.

.5

А1,0з

NajO

FejO,

30

После гидролиза получают 490 г идата со следующими функциоиальньй-т ислами

Кислотное60,5

Эфирное2.0,2

Карбонильное 8, Йодное

Глубина гидролиза Пример 19 (для сравнения). 500 г оксидата из твердого парафи а с качеством как в примере 2, о0- 20 абатывают иа катализаторе в услових примера 10. Катализатор состоит з 5% цеолита NaY в смешанной ион-де- тионированной форме и из оксидов ледующих металловJ в соотношении, ае Д

1,3 0,08 0,02

СаОО,10

0,05

(P33)jOj - 0,30 SiOj 9В„15 После гидролиза получают 494 г ксидата со следующими функциональными числами;

Кислотное63,8

Эфирное28,5

Карбонильное 6,9 Йодное12,1

Глубина гидролиза 47,3%. .Пример 20 ( сравнения).

500 г оксидата из твердого парафина с качеством, как в примере 2, обрабатывают в условиях примера 10 иа катализаторе, содержащем 75% мат рицы из оксидов алюминия,, натрия, железа, кальция,хрома и кремния и 25% цеолита NaY в смешанной катион- декатионированной форме с РЗЭ при следущем соотношении ингредиентов в конечном состаие, мас.%:

35

40

45

50

си чи

фи пр и ли со 89 ди

ок Hb

по

л т о л т

52 1,1 0,9 2,1

М

10

539

5

0

0

5

0

5

0

64,1 30,3 7,5 14,6 45,4%.

мер 21 (по прототипу), оксидата из твердого пара- I,

5

(P33)jOj5,2

Sic,37,6

После гидролиза получают 495 г оксидата со следующими функциональными числами:

Кислотное

Эфирное

Карбонильное

Йодное

Глубина гидролиза При 500 г

фина с качеством, как в примере 2, пропускают при скорости подачи 2,44 ч и температуре 250 с через слой катализатора объемом 50 мл. Катализатор состоит из 10,8% оксида алюминия и 89,2% оксида кремния в виде шариков диаметром 1-3 мм

Получают 490 г гидролизованного оксндата со следующими функциональ- HbnviH числами:

Кислотное

Эфирное

Карбонильное.

Йодное

Глубина гидролиза

69,2

32,1

8,3

17,5

42,5%

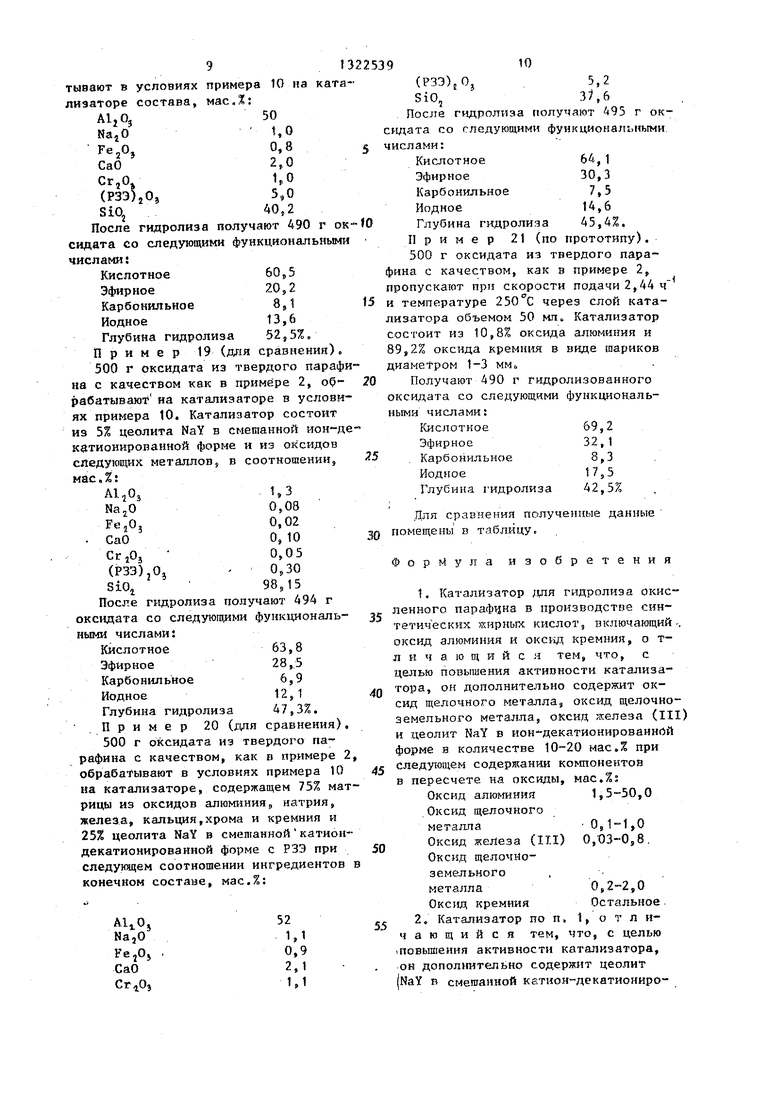

Для сравнения полученные данные помещены в таблицу.

Формула изобретения

t. Катализатор для гидролиза окисленного парафцна в производстве син тетических жирных; кислот, включающий-, оксид алюминия и оксвд кремния, о т- л и ч а 10 щ и и с я тем, что, с повышения активности катализатора, он дополнительно содержит оксид щелочного металла, оксид щелочноземельного металла, оксид яселеза (III) и цеолит NaY в ион-декатионированнйй форме в количестве мас.% при следующем содержании кo moнeнтoв в пересчете на оксиды, мас.%:

Оксид aлю шния1,5-50,0

Оксид щелочного металла О,1-1,0

Оксид железа (III) 0,)3-0,8. Окснд щелочноземельного

металла0,2-2,0

Окс1щ кремнияОстальное.

2, Катализатор по п, 1, отличающийся тем, что, с целью .повьш ения активности катализатора, он дополнительно содержят цеолит JNaY в смешанной катион-декатиониро111322539

ме с редкоземельными элеколичестве мас,% при содержании компонентов в на оксиды, мас„%5

алюминия ,0

по он ма ко

5 ма

2539

2

повьппения активности катализатора, он дополнительно содержит оксид хрома (III) при следующем содержании компонентов в пересчете на оксиды,

5 масо%:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| Микросферический катализатор для крекинга нефтяных фракций и способ его приготовления | 2020 |

|

RU2743935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| Способ гидролиза оксидата, полученного окислением парафиновых углеводородов | 1985 |

|

SU1340051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

Изобретение касается каталитической химии, в частности катализатора (КТ) для гидролиза окисленного парафина, используемого в производстве синтетических жирных кислот. Для повышения активности КТ на основе и SiOj дополнительно содержит оксид -щелочного металла (ОЩМ), оксид щёяочно-земельного металла (ОЩЗМ), FejOj и цеолит NaY в ион-декатнониро- ванной форме в количестве 10-20 мас,%. Состав КТ, мас,%: А1-|Оз 1,5-50,0; ОЩМ 0,1-1,0; ОЩЗМ 0,2-2,0; FejO 0,03- 0,8; SlOj остальное. Модифицированный состав КТ, мас.%: А1jQj1,5-50,0; ОЩМ 0,1-1,0; FejOj 0,03-0,8; ОЩЗМ 0,2- 2,0; оксид редкоземельного элемента , 0,5-5,0; SiOj остальное. Другой модифицированный состав КТ, мас.%: AljOj 50,0; ОЩМ 0,1-1,0; FcjOj 0,03-0,8; ОЩЗМ 0,2-2,0; оксид редкоземельного элемента 0,5-5,0; , 0,1-1,0; SiOj остальное. Преимущественное jBse- дение и оксида редкоземельного элемента повьшзает активность КТ. Испытание указанных составов КТ в процессе гидролиза оксидата парафина показывает, что они обеспечивают лучшие функциональные показатели гидролиза- та, чем в известном случае, по кислотному, эфирному, карбонильном и йодному числам, т.е. до 60,5; 20,2; 8,1; 13,6 против 69,2; 32,1; 8,3; 17,5 при степени гидролиза 52,5 против .42,5%. 2 з.п. ф-лы. 1 табл.

| Моргунов А,И., Перченко А.А., Чернина Л.П | |||

| Влияние различньж твердых кислых катализаторов на распад эфирньк соединений оксидата | |||

| - Нефтепереработка и нефтехимия, 1979, № 2, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Способ выделения синтетических жирных кислот | 1972 |

|

SU469239A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-15—Публикация

1985-05-28—Подача