Изобретение относится к технологии изготовления обмоточных изделий, например катушек и обмоток электротехнических изделий в электротехнической и радиотехнической промышленности.

Известно устройство для намотки катушек с одновременным нанесением клея на обмоточный провод, содержащее смоточ- ное устройство с направляющими роликами, механизм вращения катушки и собственно устройство для нанесения клеящего вещества на обмоточный провод. Последнее закреплено на каретке раскладочного механизма намоточного станка. Устройство для нанесения клеящего вещества представляет собой держатель, в продольном пазу которого размещен войлочный протир с прорезью. Свободный конец протира находится в резервуаре с клеющим веществом. Держатель установлен на крышке, закрепленной на резервуаре с клеем.

Устройство работает следующим образом.

В процессе намотки каретка с устройством (с помощью ходовых винтов) перемещается в направлении вдоль наматываемой катушки. Обмоточный провод (микрокабель) с отдающего устройства станка через систему роликов поступает на направляющие ролики, расположенные на каретке раскладочного механизма, проходит через прорезь войлочного протира пропитанного клеем, и наматывается на катушку. По мере увеличения диаметра катушки обмоточный провод смещается о прорези войлочного протира в вертикальном направлении, положение клеенаносящего устройства по отношению к обмоточному проводу в горизонтальном направлении не меняется.

Х| XI 00 00 О

Однако описанное устройство обеспе- чивгет возможность нанесения клеящего вещества на обмоточный провод только в случае намотки круглых катушек, т.к. положение клеенаносящего устройства по отношению к обмоточному проводу (МК) в горизонтальном направлении не меняется и з этом случае степень обжатия обмоточного провода постоянна. Если катушка будет иметь некруглую форму (квадратную, прямоугольную, многоугольную и т.д.), то при каждом изменении траектории провода, определяемом формой катушки, провод будет отклоняться от горизонтального направления, что повлечет за собой нарушение взаи- модействия между поверхностью войлочного протира и обмоточным проводом. Это может привести к неравномерности покрытия обмоточного провода клеющим веществом. Таким образом, основным недостатком описанного устройства являются ограниченные технологические возможности, определяемые малой номен- клатурностью катушек при их недостаточно высоком качестве.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок для намотки катушек с одновременной пропиткой, содержащий смоточное устройство с направляющими роликами, механизм вращения наматываемой катушки и устройство для пропитки катушек при намотке, содер- элемент для нанесения пропиточного состава, шарнирно установленный на неподвижной части устройства с возможностью качания в плоскости, параллельной плоскости намогки, и связанный с резервуаром с пропиточным составом, а также упор ограничения угла качания и противовес. В качестве элемента для нанесения пропиточного состава в устройстве используется пористая вставка, закрепленная с помоа ью пластины и винтов в прорези держателя, установленного на одном плече двуплечего рычага. Двуплечий рычаг установлен с возможностью качания на оси, закрепленной на корпусе резервуара с пропиточным составом. Упор ограничения угла качания установлен на другом плече двуплечего рычага. Этот упор фиксирует рычаг в огпе- денном положении. Устройство для пропитки содержит также трубопровод, соединяющий резервуар с пропиточным составом и канал держателя.

Устройство работает вместе со станком Для намотки катушек.

Для работы обмоточный провод закрепляется на каркасе (шаблоне), установленном на намоточном станке, рычаг с

держателем опускается и пористая вставка прижимается к катушке с усилием, регулируемым перемещением груза по плечу одноплечего рычага. Включается механизм

вращения катушки и подача воздуха в резервуар с пропиточным составом. Под давлением воздуха пропиточный состав по трубопроводу поступает в канал держателя и затем через отверстие пористой вставки

на обмоточный провод, уложенный на каркасе (шаблоне). По мере увеличения диаметра катушки двуплечий рычаг, несущий пористую вставку, поворачивается вокруг оси, на которой он установлен. После окончания намотки отключается механизм вращения катушки и подача воздуха в резервуар прекращается. Рычаг со вставкой отводится о г катушки и под действием груза на одноплечем рычаге фиксируется упором в отведенном положении. После этого готовая катушка снимается.

Описанное устройство благодаря закреплению пористой вставки в держателе рычага, установленного с возможностью качания на оси, позволяет наносить пропиточный состав на вращающуюся круглую катушку в процессе ее обмотки. При этом расстояние от оси вращения до поверхности катушки в любой ее точке должно быть постоянным. В случае обработки обмоток

иных конфигураций, когда их длина и ширина разнятся и расстояние от оси вращения до точки на наружной поверхности, где вставка должна касаться обрабатываемой обмотки, в течение одного оборота изменяется, невозможно по всему периметру катушки обеспечить ее контакт со вставкой, т.к. ось вращения изделия (катушки) расположена выше оси качания рычага со вставкой.

Подача пропиточного состава через отверстие вставки вплоть до укладки последнего витка катушки может привести к скапливанию излишков пропиточного состава до его полимеризации, к непроизводительным потерям состава и ухудшению условий работы, учитывая воздействие на человека летучих фракций пропиточного состава.

Кроме того, постоянное положение

0 вставки относительно наматываемой катушки ограничивает диапазон обрабатываемых изделий по высоте катушки.

Таким образом, описанное устройство обладает основным недостатком, выражающимся в ограниченности функциональных возможностей, определяемых узким диапазоном обрабатываемых изделий, т.к. на нем можно изготавливать катушки только цилиндрической формы и ограниченной высоты.

Кроме того, неизбежное отекание с катушки излишков пропиточного состава приводит к загрязнению каркаса катушки и необходимости его очистки, что требует дополнительных трудозатрат и дополнительного оборудования для сбора стекающих излишков пропиточного состава, а также ухудшает экологическую обстановку, по- скольку летучие компоненты пропиточного состава неблагоприятно воздействуют на человека.

Целью изобретения является расширение технологических возможностей.

Указанная цель достигается тем, что в станке, содержащем смоточное устройство с направляющими роликами, механизм вращения наматываемой катушки и устройство для пропитки катушек при намотке, включающее элемент для нанесения пропиточного состава, шарнирно установленный на неподвижной части устройства с возможностью качания в плоскости, параллельной плоскости намотки, и связанный с резервуаром с пропиточным составом, а также упор ограничения угла качания и противовес, устройство для пропитки катушек снабжено смесителем, содержащим корпус, соединенный с резервуаром для компонентов пропиточного состава и скрепленную с кор- пусом смесительную камеру, жестко соеди- неиную с элементом для нанесения пропиточного состава; корпус смесителя установлен на качающейся штанге с возможностью регулирования его положения вдоль этой штанги. Кроме того, ось качания элемента для нанесения пропиточного состава расположена выше оси механизма вращения катушки.

Выполнение устройства со смесителем, состоящим из корпуса, соединенного со смесительной камерой, дает возможность обрабатыоать изделия различными пропиточными составами, D том числе и многокомпонентными, имеющими короткий срок отверждения, что не позволяет смешивать компоненты заранее.

Расположение корпуса смесителя на качающейся штанге, ось которой находится выше оси механизма вращения катушки, дает возможность обрабатывать катушки различной конфигурации, не только круглой как, например, в прототипе, но и прямоугольной, многоугольной, овальной. При этом элемент для нанесения пропиточного состава перемещается по поверхности катушки, не теряя с ней контакта, т.е. форма катушки определяет закон качания элемента нанесения пропиточного состаьа в те ie- ние одного ее оборота.

Длина элемента нанесения пропиточного состава позволяет при сохранении постоянного его контакта с обрабатываемой поверхностью без дополнительных регулировок обрабатывать катушки различных размеров.

Обмотки (катушки) электротехнических изделий имеют различную высоту и для равномерного распределения пропиточного состава по всей высоте обмотки элемент нанесения пропиточного состава должен располагаться в средней точке по высоте катушки. Установка смесителя, соединенного с элементом полива пропиточного состава на качающейся штанге с возможностью регулирования его положения вдоль оси штанги обеспечивает обработку катушек различной высоты.

Таким образом, функциональные возможности предлагаемого станка являются более широкими по сравнению с прототипом, поскольку в заявляемом станке форма обрабатываемой катушки может быть любой, а ее размеры по высоте могут меняться в широком диапазоне. Специальной оснастки для намотки катушки на станке не требуется.Катушканаматывается непосредственно на полюс электромашины, что исключает операцию сборки катушки с полюсом. Быстрая замена элемента нанесения пропиточного состава позволяет без затруднений и временных потерь устанавливать элементы необходимой формы и длины, что дает возможность обрабатывать широкий диапазон изделий различных размеров.

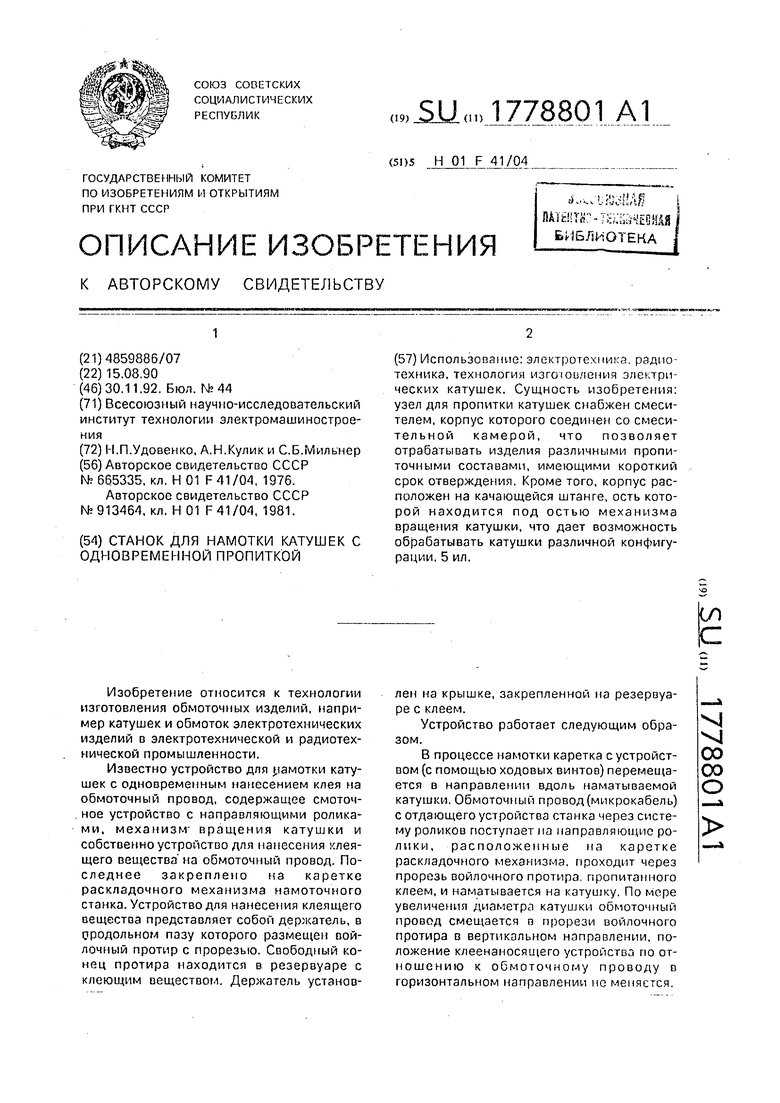

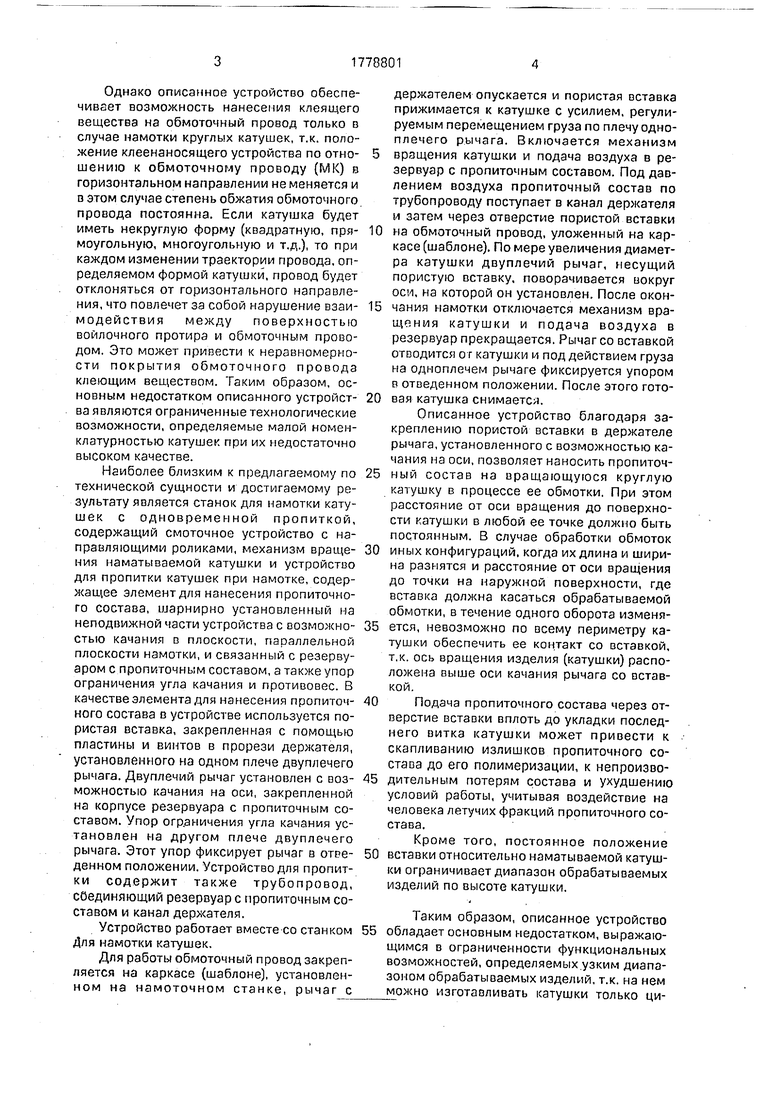

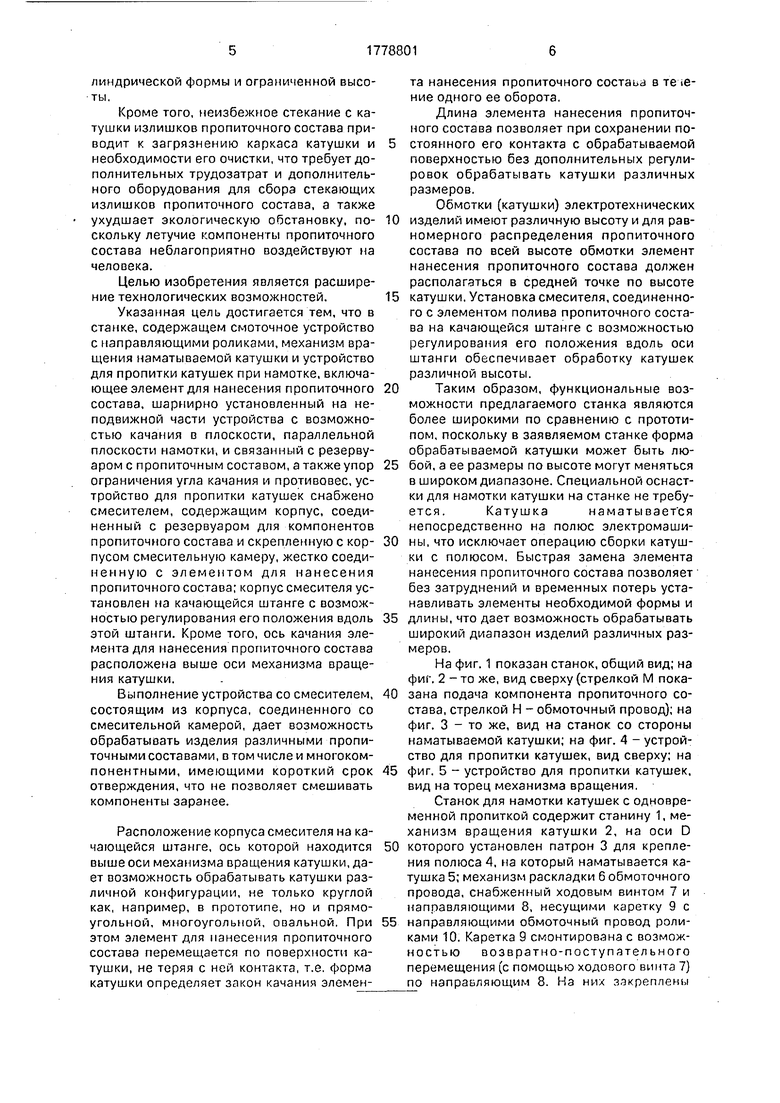

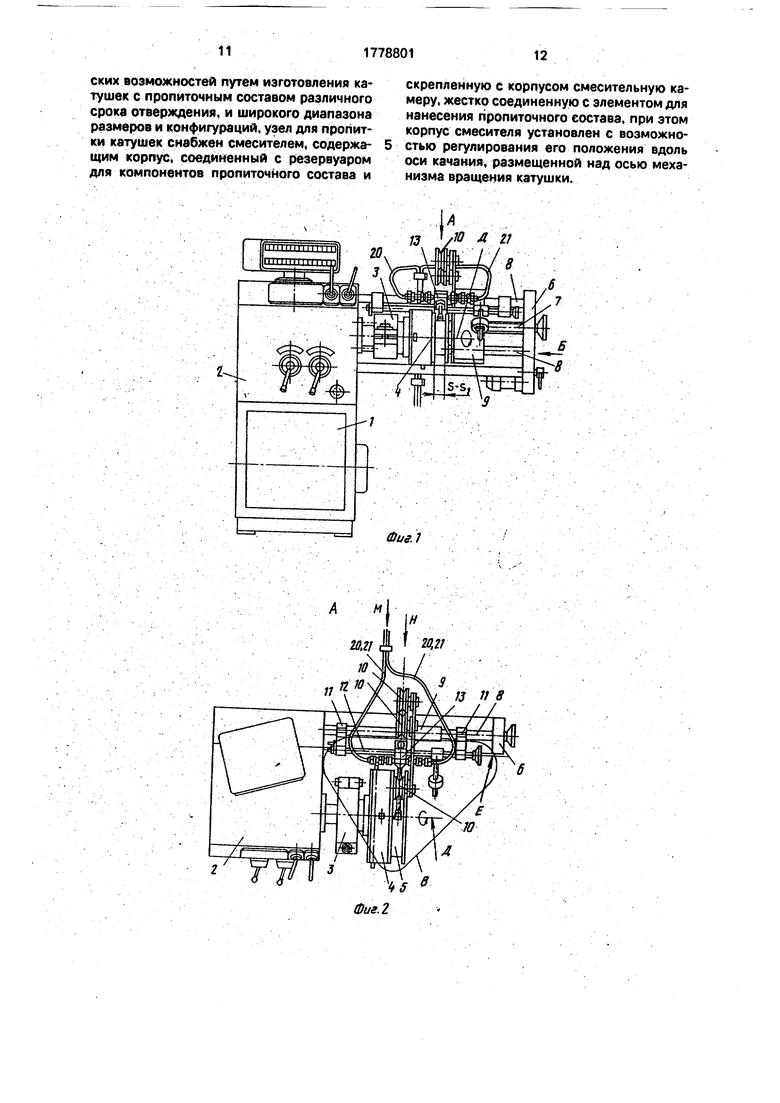

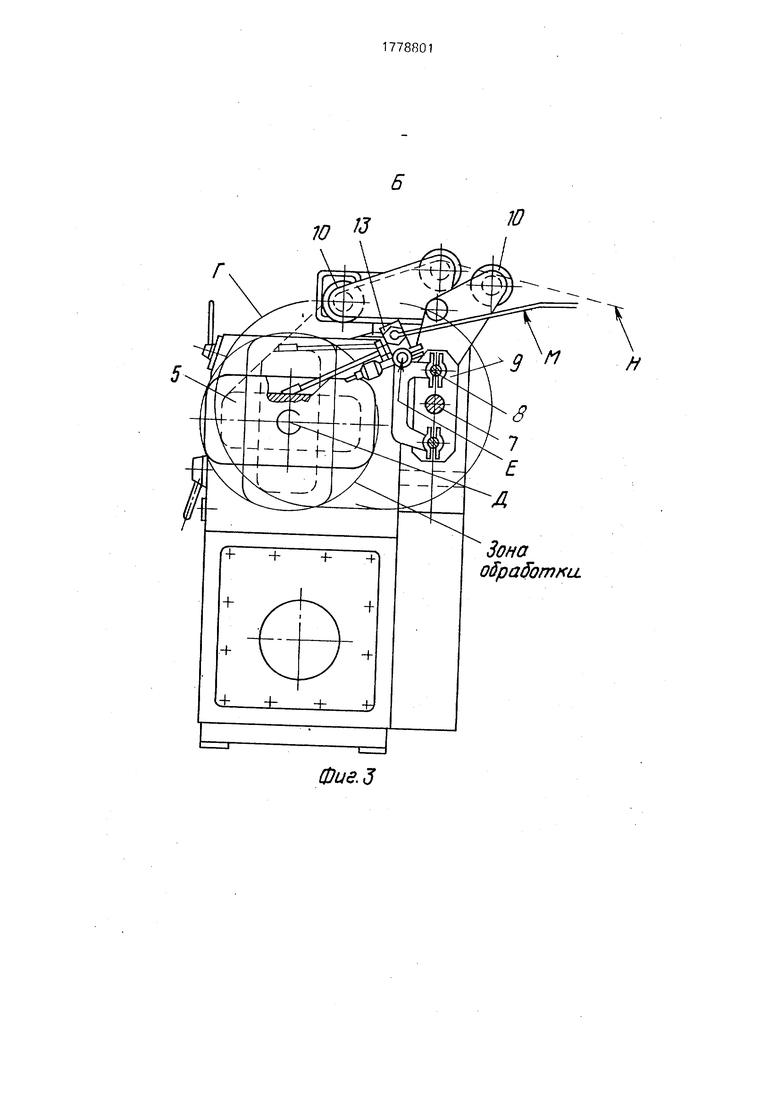

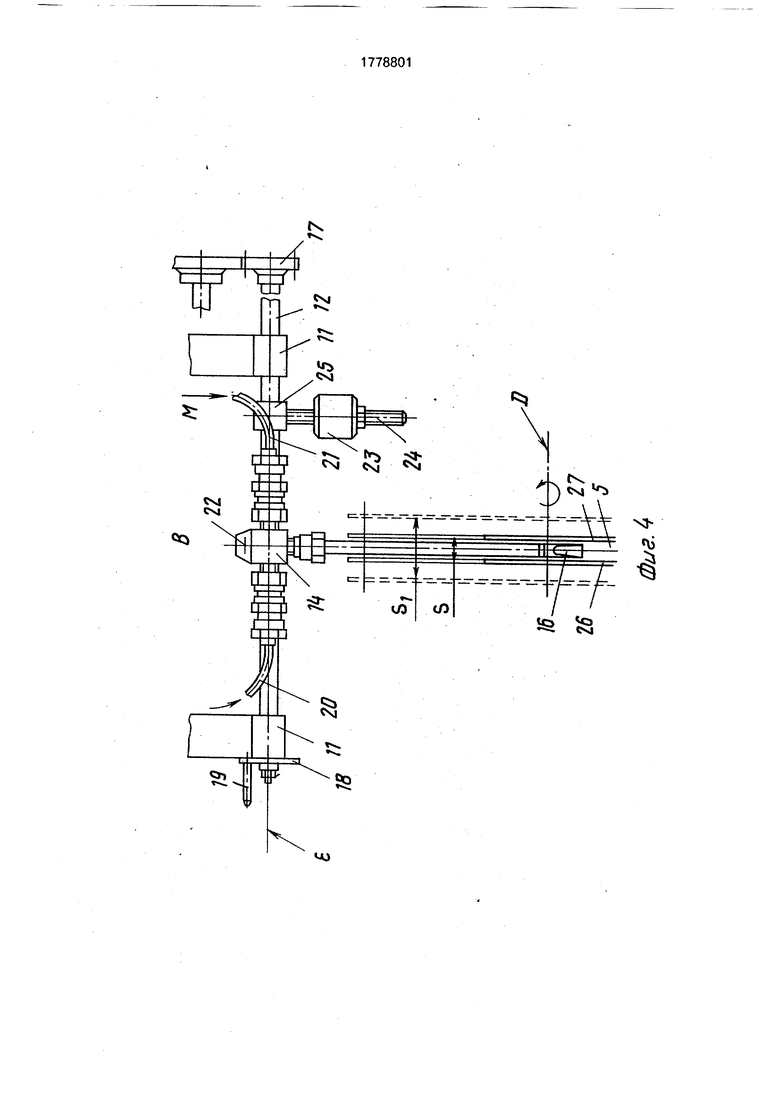

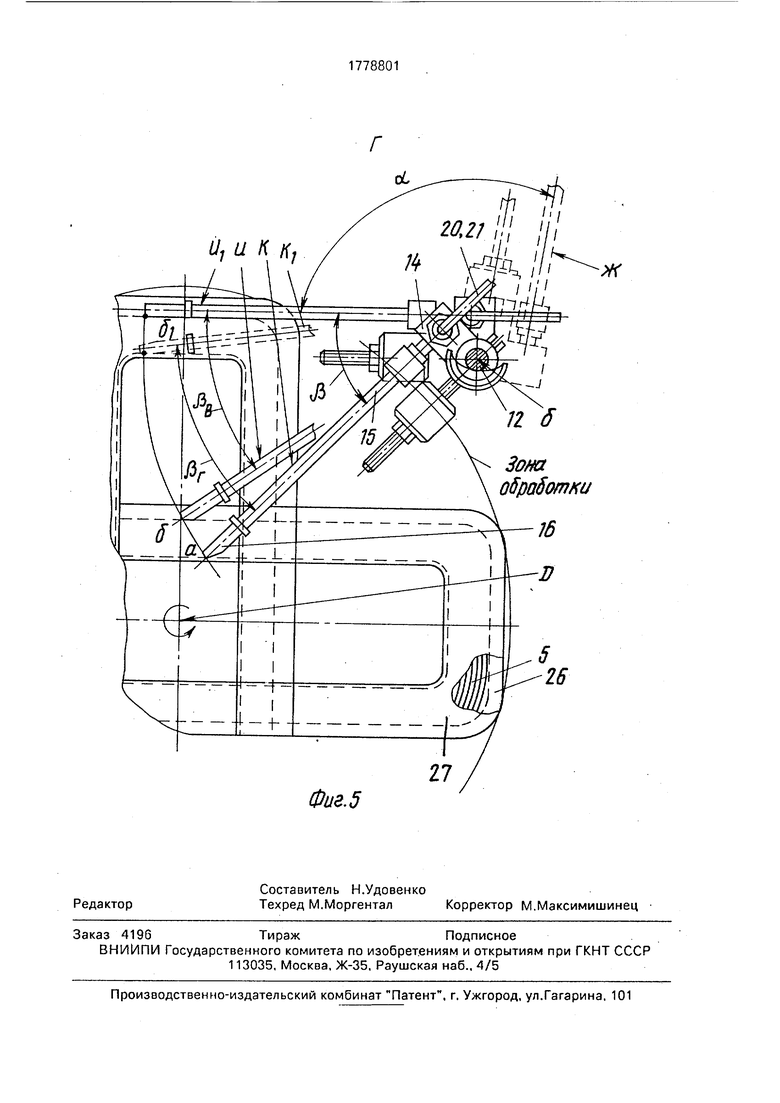

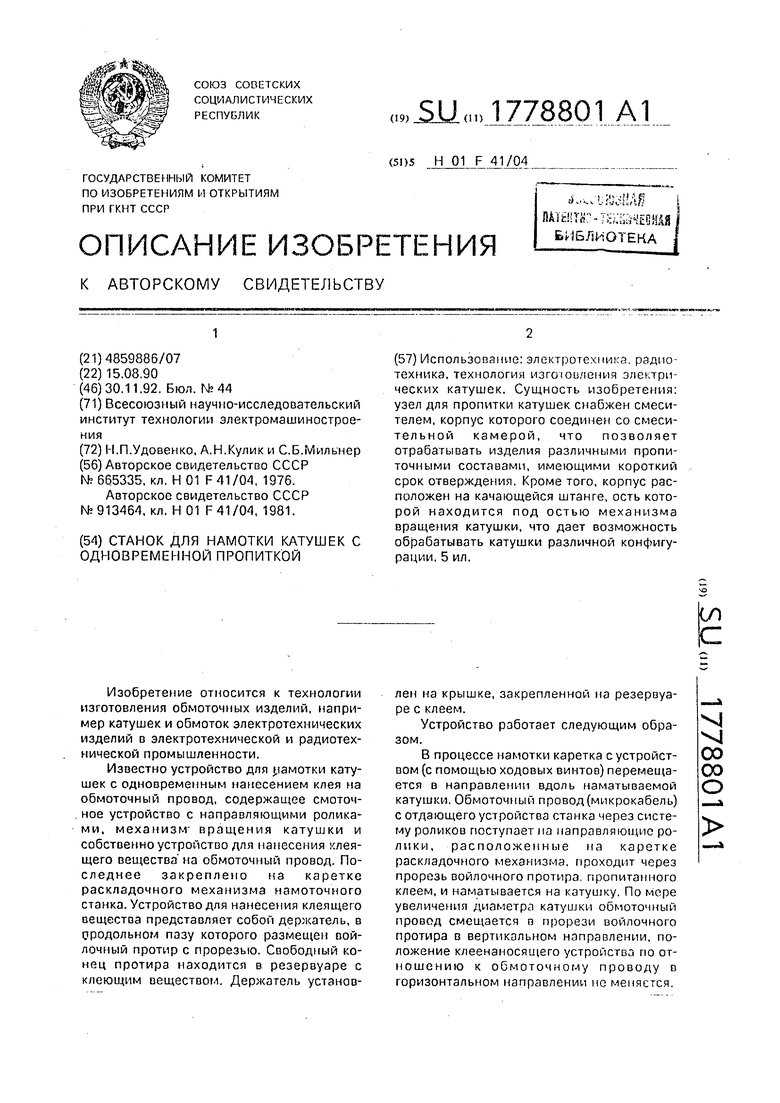

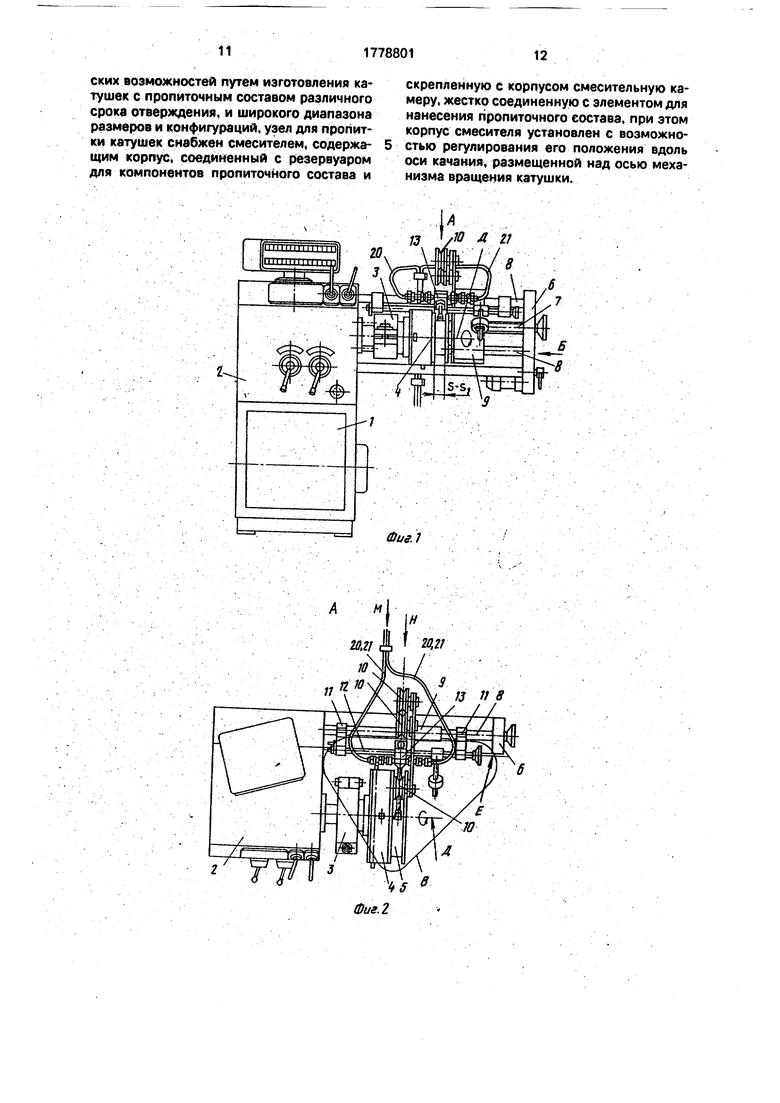

На фиг. 1 показан станок, общий вид; на фиг. 2 - то же, вид сверху (стрелкой М показана подача компонента пропиточного состава, стрелкой Н - обмоточный провод); на фиг. 3 - то же, вид на станок со стороны наматываемой катушки; на фиг. 4 - устройство для пропитки катушек, вид сверху; на фиг. 5 - устройство для пропитки катушек, вид на торец механизма вращения.

Станок для намотки катушек с одновременной пропиткой содержит станину 1, механизм вращения катушки 2, на оси D которого установлен патрон 3 для крепления полюса 4, на который наматывается катушка 5; механизм раскладки 6 обмоточного провода, снабженный ходовым винтом 7 и направляющими 8, несущими каретку 9 с направляющими обмоточный провод роликами 10. Каретка 9 смонтирована с возможностью возвратно-поступательного перемещения (с помощью ходового винта 7) по направляющим 8. На них закреплены

кронштейны 11. в опорах которых установлена с возможностью свободного качания штанга 12, ось которой Е расположена параллельно оси D механизма вращения катушки 5. На штанге 12 с возможностью перемещения вдоль и вокруг ее оси Е закреплен смеситель 13. состоящий из корпуса 14 и смесительной камеры 15. жестко соединенной с элементом 16 для нанесения пропиточного состава (соплом). Сопло 16 выполнено из эластичного материала и имеет косой срез. Выполненный косой срез на сопле служит для разглаживания нанесенного на обмотку пропиточного состава и формирования его в виде равномерно распределенного по поверхности катушки слоя без повреждения изоляции обмоточного провода. Кроме того, косой срез нужен для образования большей поверхности прилегания сопла к обмотке. Конструкция сопла позволяет легко демонтировать его и заменить, например, в зависимости от высоты обмотки или размеров катушки и, при необходимости, позволяет получить струю истекающего состава различного сечения.

Штанга 12 снабжена поворотным устройством 17, выполненным, например, в виде зубчатой передачи, в которой одна из шестерен жестко связана со штангой 12, или рукоятки, установленной на штанге 12 (при ручном управлении). Кроме того, штанга несет также ограничитель 18 поворота, взаимодействующий с упором 19, установленным на одной из опор 11. К корпусу 14 смесителя подсоединены эластичные трубопроводы 20 и 21 подачи под давлением от резервуаров дозатора отдельных компонентов пропиточного состава.

Корпус 14 смесителя 13 снабжен фиксатором 22, содержащим обойму, охватывающую штангу 12, причем щеки обоймы скреплены болтовым соединением, что обеспечивает жесткую связь корпуса 14 со штангой 12. При ослаблении затяжки корпус 14 может быть легко смещен в любое положение вдоль штанги 12 и повернут на необходимый угол вокруг ее оси Е в пределах ее рабочей зоны. Для обеспечения необходимого усилия прижатия сопла 16 к катушке 5 служит противовес 23, размещенный на консоли 24, с возможностью регулирования его положения вдоль оси этой консоли. Консоль 24 закреплена в опоре 25, установленной на штанге 12. Усилие прижатия регулируется один раз при первоначальной настройке устройства.

На фиг. 5 устройство пропитки показано в двух положениях.

Исходное положение обозначено Ж и изображено пунктиром.

В этом положении устройство выведено из зоны обработки, рабочая зона освобождена для съема готового изделия и установки нового. Угол а поворота устройства

вокруг оси Е (отсчет от горизонтальной оси) всегда 90°.

Крайние рабочие положения сопла 16 обозначены И-Hi и K-Ki. Положение K-Ki соответствует укладке первого витка обмотки, а положение H-Hi -укладке последнего витка обмотки.

В процессе образования первого витка сопло 16 качается на угол , а последнего - на угол ftn. Угол качания сопла в процессе

обмотки и пропитки от получения первого витка до укладки последних ft 90°.

Катушка 5 может иметь высоту в пределах S-Si. Для лучшего распределения пропиточного состава по всей высоте обмотки

S-Si сопло 16 должно быть расположено посредине (на фиг. 4). Его положение в зависимости от высоты может регулироваться смещением смесителя 13 вдоль штанги 12. Катушка 5 может наматываться как непосредственно на полюс электромашины, так и на каркас (шаблон), расстояние между щеками 26. 27 которого равно высоте S-Si катушки.

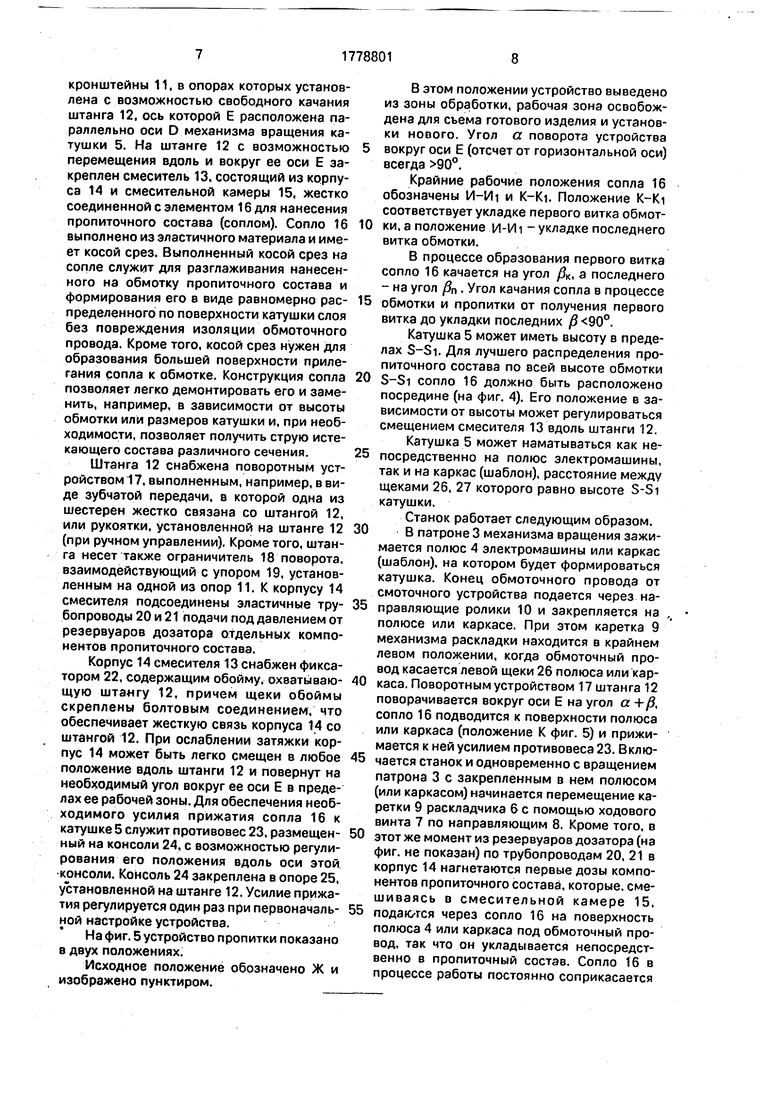

Станок работает следующим образом.

в патроне 3 механизма вращения зажимается полюс 4 электромашины или каркас (шаблон), на котором будет формироваться катушка. Конец обмоточного провода от смоточного устройства подается через направляющие ролики 10 и закрепляется на полюсе или каркасе. При этом каретка 9 механизма раскладки находится в крайнем левом положении, когда обмоточный провод касается левой щеки 26 полюса или каркаса. Поворотным устройством 17 штанга 12 поворачивается вокруг оси Е на угол а + ft, сопло 16 подводится к поверхности полюса или каркаса (положение К фиг. 5) и прижимается к ней усилием противовеса 23. Включается станок и одновременно с вращением патрона 3 с закрепленным в нем полюсом (или каркасом) начинается перемещение каретки 9 раскладчика 6 с помощью ходового винта 7 по направляющим 8. Кроме того, в

этот же момент из резервуаров дозатора (на фиг. не показан) по трубопроводам 20, 21 в корпус 14 нагнетаются первые дозы компонентов пропиточного состава, которые, сме- шиваясь в смесительной камере 15,

подаю-гся через сопло 16 на поверхность полюса 4 или каркаса под обмоточный провод, так что он укладывается непосредственно в пропиточный состав. Сопло 16 в процессе работы постоянно соприкасается

с обмоткой 5, т.е. описывает траекторию, соответствующую форме катушки. Т.к. форма полюса или каркаса может быть м не кольцевой, расстояние сопла 16 от оси D механизма вращения катушки во время одного оборота изменяется, т.к. сопло 16, скользящее по катушке, отклоняется за один оборот па некоторый угол, например, /3 из положения К в попожение KL Одновременно с соплом 16 на этот же угол качается и корпус 14 смесителя 14, с которым через смесительную камеру 15 жестко связано сопло 16, установленный на качающейся штанге 12,

После укладки первого слоя катушки (в положении, когда виток обмоточного провода касается щеки 27) происходит переключение направления движения механизма раскладки 6 и начинается укладка второго слоя катушки. Процесс повторяется до укладки 80% витков обмоточного провода, со- ставляющих катушку, после чего отключается подача пропиточного состава и остальные витки катушки укладываются без подачи пропиточного состава, как при обычной намотке.

После укладки полного числа витков катушки механизм вращения отключается, поворотным устройством 17 шганга 12 поворачивается из положения И в положение Ж на угол +сс, определенный ограничителем 18, взаимодействующим с упором 19. При этом сопло 16 отводится из зоны обработки и устройство для пропитки занимает исходное положение.

Несмотря на то, что никаких специальных технических средств, предотвращающих вытекание пропиточного состава из обмотки в устройстве не предусмотрено, вытекание отсутствует. Это обусловливается физическими свойствами пропиточного состава (например, его вязкостью), расчетной дозой пропиточного состава для каждой катушки в зависимости от ее параметров, расчетной частотой вращения катушки при намотке. Силы поверхностного натяжения струи пропиточного состава при определенной частоте вращения, выбранной расчетным путем, превышают центробежные силы отрыва капель. Подача расчетной дозы пропиточного состг-ва прекращается после нэ- мотки определенного ( 80% витков) числа витков катушки. Таким образом, последние слои обмотки укладываются без пропиточного состава.

Кроме того, пропиточный состав распределяется изнутри катушки и ее поверхностным слоям поперек сечения уложенных проводников катушки за счет наличия между ними микрозазоров, которые могут возникать при неплотном прилегании некоторых витков друг к другу. Однако действие этого фактора по сравнению с распростра- 5 нением пропиточного состава вдоль капиллярных каналов значительно менее эффективно. Вязкость подаваемого при намотке пропиточного состава при комнатной температуре также препятствует его скапы0 ванию.

После этого полюс с катушкой (или каркас с катушкой) снимается и передается на термообработку, а в патрон 3 закрепляется новый полюс или каркас.

5 На станке, снабженном устройством для пропитки, которое имеет смеситель, состоящий из корпуса и смеситсчонои юмерь, расположенный на качающейся штате, имеется возможность обрабатывать, нама0 тывать и пропитывать катушки пропиточными составами, имеющими короткий срок отверждения, когда компоненты должны быть соединены непосредственно перед заливкой катушки. При этом, поскольку ось

5 качающейся штанги расположена выше оси механизма вращения катушки, станок позволяет не только наматывать, но и пропитывать катушки любых конфигураций и широкого диапазона размеров, что расши0 ряет технологические возможности станка. Благодаря тому, что смеситель установлен на качающейся штанге с возможностью регулирования его положения вдоль ее оси, обеспечивается возможность расположить

5 сопло в середине высоты, катушки при любой высоте катушки, т.е. достигается возможность пропитывать катушки различных габаритов по высоте, При этом сопло плоскостью среза распределяет пропиточный

0 состав равномерным слоем по поверхности катушки.

Таким образом, предлагаемый станок обладает широкими функциональными возможностями, при простоте конструкции и

5 удобстве обслуживания.

Формула изобретения Станок для намотки катушек с одновременной пропиткой, содержащий смоточный

0 механизм с направляющими роликами, механизм вращения наматываемой катушки и узел для пропитки катушек при намотке, включающий элемент для нанесения пропиточного состава, шарнирпо установленный

5 на неподвижной части узла с возможностью качания в плоскости, параллельной плоскости намотки, и связанный с резервуаром с пропиточным составом, упор ограничения угла качания и противовес, отличающийся тем, что, с целью расширения технических возможностей путем изготовления катушек с пропиточным составом различного срока отверждения, и широкого диапазона размеров и конфигураций, узел для пропитки катушек снабжен смесителем, содержащим корпус, соединенный с резервуаром для компонентов пропиточного состава и

скрепленную с корпусом смесительную камеру, жестко соединенную с элементом для нанесения пропиточного состава, при этом корпус смесителя установлен с возможностью регулирования его положения вдоль оси качания, размещенной над осью механизма вращения катушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки статоров электрических машин | 1990 |

|

SU1757030A1 |

| СПОСОБ НАМОТКИ, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ КАТУШКИ | 2010 |

|

RU2540855C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2620804C1 |

| Устройство для пропитки обмоток электротехнических изделий | 1986 |

|

SU1374353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| ВСЕСОЮЗНАЯ [1АТЕНТно-ТЕХп;:';^-^мд1! | 1973 |

|

SU372857A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ КАТУШКИ | 2013 |

|

RU2551136C1 |

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2620803C1 |

| Способ изготовления кольцевых катушек | 1982 |

|

SU1030868A1 |

Использование: электротехника радио техника, технология изгоювленпя электри ческих катушек. Сущность изобретения: узел для пропитки катушек снабжен смесителем, корпус которого соединен со смесительной камерой, что позволяет отрабатывать изделия различными пропиточными составами, имеющими короткий срок отверждения. Кроме того, корпус расположен на качающейся штанге, ость которой находится под остыо механизма вращения катушки, что дает возможность обрабатывать катушки различной конфигурации. 5 ил.

ФигЛ

6

Г

Фие.З

Н

Зона обработки.

NJ

«Vi

3

Фиг. 5

26

27

| Устройство для нанесения клеящего вещества при намотке катушек | 1978 |

|

SU665335A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №913464, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-08-15—Подача