Изобретение относится к устройствам для обработки металлов, в частности к устройствам для получения конического отверстия.

Известно устройство для изготовления конического отверстия, содержащее кондукторную втулку, коническую направляющую и инструмент с режущим элементов, установленным с возможностью взаимодействия с конической направляющей.

При обработке коническая направляющая располагается в отверстии детали и крепится к маслоприемнику. При перемещении инструмента вдоль оси детали режущий элемент контактирует с конической направляющей и совершает необходимое радиальное перемещение.

Такое устройство позволяет изготавливать конические отверстия большей длины и с малым углом конусности, т.к. припуск снимают последовательно по длине отверстия.

Однако технологические возможности такого устройства также ограничены, как по длине детали, так и по углу конусности. Ограничение по углу конусности объясняется тем, что угол конуса определяется перепадом минимального диаметра направляющей и максимального, который должен быть меньше диаметра отверстия в инструменте.

Кроме того, сложно изготовитыакое устройство для обработки глубоких отверстий, т.к. необходимо изготовить коническую направляющую соответствующей длины и закрепить ее в отверстии заготовки и инструмента.

Кроме того, расположение конической направляющей в отверстии заготовки затрудняет отвод стружки.

Целью изобретения является расширение технологических возможностей.

Для достижения этой цели в устройстве для изготовления конического отверстия, содержащем кондукторную втулку, коническую направляющую и инструмент с режущим элементом, установленным с возможностью взаимодействия с кениче- ской направляющей посредством шпонки, коническая направляющая установлена на внутренней поверхности кондукторной втулки, а вершина режущего элемента расположена на линии, совпадающей с образу- ющей шпонки, при этом устройство снабжено механизмом поджима шпонки с режущим элементом к конической направляющей.

Установка конической направляющей на внутренней поверхности кондукторной втулки позволяет расположить конусную

направляющую за пределами детали, что дает возможность выполнить направляющую с широким диапазоном угла конусности. Такое выполнение направляющей

позволяет обработать прилегающий к кондукторной втулке участок заготовки, что необходимо для направления перемещения инструмента при обработке последующих участков.

0 Расположение вершины режущего элемента на линии, совпадающей с образующей шпонки, позволяет в начале обработки выполнить конический участок отверстия, поверхность которого является продолже5 нием поверхности конической направляющей при обработке последующих участков отверстия заготовки, что обеспечивает возможность изготовления глубоких конических отверстий.

0 Снабжение устройства механизмом поджима шпонки и режущего элемента к конической направляющей позволяет создать усилие, противоположное радиальной составляющей сил резания, и таким обра5 зом обеспечить надежный контакт шпонки с конической направляющей на втулке и с конической поверхностью обработанного отверстия в процессе изготовления конического отверстия.

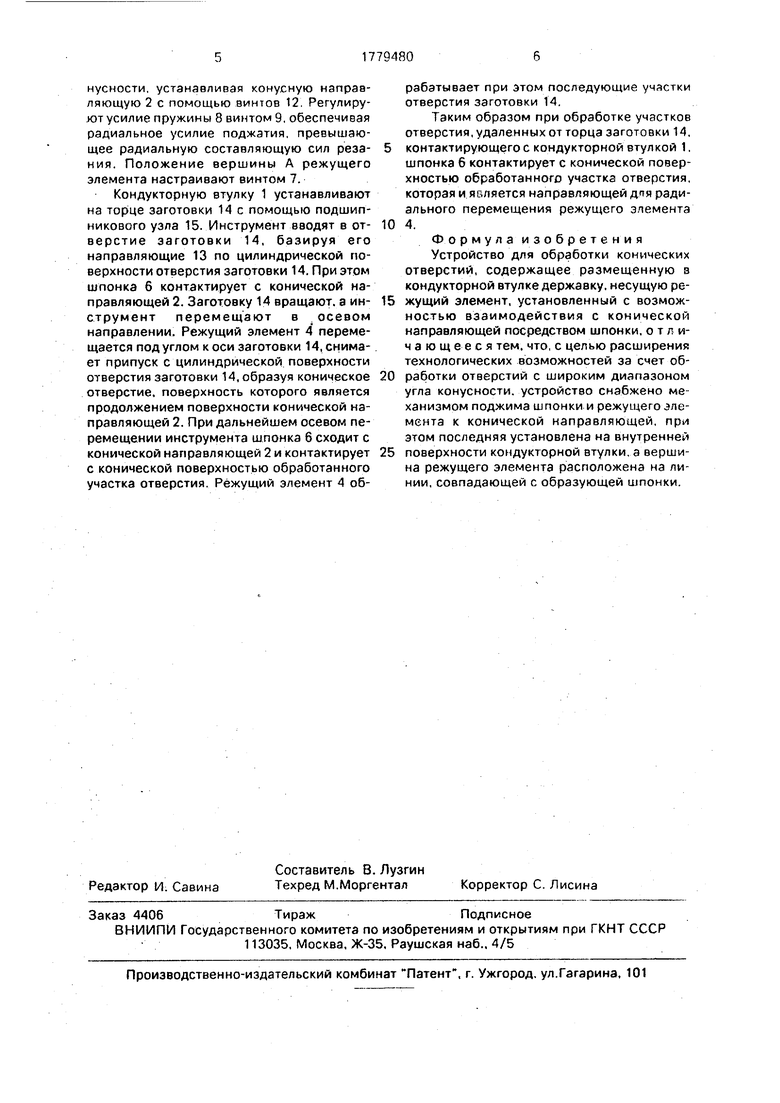

0 На чертеже изображено устройство для изютовления конического отверстия.

Устройство содержит кондукторную втулку 1, коническую направляющую 2, установленную на внутренней поверхности

5 втулки 1, инструмент, в корпусе 3. которого расположен режущий элемент 4, установленный в державке 5 с возможностью взаимодействия с конической направляющей 2 посредством шпонки 6. Вершина А режуще0 го элемента А расположена на линии, совпадающей с образующей шпонки 6. Режущий элемент 4 крепится к державке 5 винтом 7. Устройство имеет механизм поджима шпонки б с режущим элементом 4 к кониче5 ской направляющей 2. Зтот механизм в представленном варианте выполнен в виде пружины 8 сжатия, расположенной в отверстии корпуса 3 и поджатой к державке 5 винтом 9. В представленном варианте кони0 ческая направляющая 2 выполнена в виде вкладыша 10с коническим участком, установленным D пазу 11, выполненном на внутренней поверхности кондукторной втулки 1, с по« , щью регулировочных винтов 12. На

5 коргг j 3 инструмента расположены направляющие инструмента - шпонки 13.

Устройство работает следующий образом.

Перед началом обработки производят настройку устройства на заданный угол конусности, устанавливая конусную направляющую 2 с помощью винтов 12. Регулируют усилие пружины 8 винтом 9. обеспечивая радиальное усилие поджатия, превышающее радиальную составляющую сил реза- ния. Положение вершины А режущего элемента настраивают винтом 7.

Кондукторную втулку 1 устанавливают на торце заготовки 14 с помощью подшипникового узла 15. Инструмент вводят в от- верстие заготовки 14, базируя его направляющие 13 по цилиндрической поверхности отверстия заготовки 14. При этом шпонка 6 контактирует с конической направляющей 2. Заготовку 14 вращают, а ин- струмент перемещают в осевом направлении. Режущий элемент 4 перемещается под углом к оси заготовки 14, снимает припуск с цилиндрической поверхности отверстия заготовки 14, образуя коническое отверстие, поверхность которого является продолжением поверхности конической направляющей 2. При дальнейшем осевом перемещении инструмента шпонка 6 сходит с конической направляющей 2 и контактирует с конической поверхностью обработанного участка отверстия. Режущий элемент 4 обрабатывает при этом последующие участки отверстия заготовки 14.

Таким образом при обработке участков отверстия, удаленных от торца заготовки 14, контактирующего с кондукторной втулкой 1. шпонка 6 контактирует с конической поверхностью обработанного участка отверстия, которая и является направляющей дня радиального перемещения режущего элемента 4.

Формула изобретения Устройство для обработки конических отверстий, содержащее размещенную з кондукторной втулке державку, несущую режущий элемент, установленный с возможностью взаимодействия с конической направляющей посредством шпонки, отличающееся тем. что, с целью расширения технологических возможностей за счет обработки отверстий с широким диапазоном угла конусности, устройство снабжено механизмом поджима шпонки и режущего элемента к конической направляющей, при этом последняя установлена на внутренней поверхности кондукторной втулки, а вершина режущего элемента расположена на линии, совпадающей с образующей шпонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Расточное устройство | 1989 |

|

SU1704943A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Расточная головка | 1983 |

|

SU1093410A1 |

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| РЕЗЕЦ | 1990 |

|

SU1743056A1 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ РОТАЦИОННОГО ИНСТРУМЕНТА | 2008 |

|

RU2381874C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

Использование: в металлообработке. Сущность изобретения: устройство содержит кондукторную втулку 1, на внутренней поверхности которой расположена коническая направляющая 2. Режущий элемент 4 взаимодействует с конической направляющей 2 посредством шпонки 6, поджимаемой пружиной 8 сжатия к направляющей 2. 1 ил. /9 8 12 11 6 10 2

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ленина,ft tt | |||

Авторы

Даты

1992-12-07—Публикация

1991-01-09—Подача