Изобретение относится к обработке металлов давлением и может быть использова- но в заготовительном производстве предприятий для резки тонкостенных труб с одновременным обеспечением повышения эксплуатационной стойкости поверхности разделения.

Известен способ резки труб, включающий размещение трубы в жесткой матрице с режущей кромкой, введение в трубу пуансона с эластичной втулкой, отрезку заготовки путем раздачи участка трубы эластичной втулкой пуансона, а также восстановление исходной формы трубы на отрезанной заготовке.

Недостатком данного способа является неблагоприятное формирование волокон в зоне перерезанного торца трубы, что снижает стойкость при последующей обработке и эксплуатации, т.к. известно, что формирование расположения волокон вдоль контура детали определяет ее механические свойства. Это, в свою очередь, определяет предельные возможности последующей обработки давлением и эксплуатационные характеристики. Так, ударная вязкость стали в 3-4 раза выше поперек волокна, чем вдоль него. Поэтому характер расположения волокна оказывает большое влияние на эксплуатационную стойкость изделий. Желательным является расположение волокон параллельно контуру изделия. Поскольку волокна возникают под действием обработки металлов давлением и представляют собой деформированные первичные кристаллы (дендриты), вытянутые в направ

4D

Ю

лении деформации, то достижение оптимального расположения волокон обеспечивается правильным выбором способа обработки, который, как правило, является дополнительной операцией, что усложняет процесс изготовления.

Из известных способов наиболее близким по технической сущности к предлагаемому является способ разделения труб, включающий установку разрезаемой трубы в полости неподвижной и поворотной кольцевых матриц, расположенных по обе стороны относительно плоскости разделения, прижатие наружной поверхности стенки трубы к поверхностям полостей матриц путем приложения давления к внутренней поверхности стенки трубы и приложение крутящего момента к поворотной матрице.

Недостатком данного способа является перерезание волокон на торце трубы, что является причиной понижения стойкости поверхности разделения при последующей обработке и эксплуатации.

Целью изобретения является улучшение качества получаемых изделий за счет повышения стойкости поверхности разделения при последующей обработке и эксплуатации.

Поставленная цель достигается тем, что в способе разделения труб, включающем установку разрезаемой трубы в полости неподвижной и поворотной кольцевых матриц, расположенных по обе стороны относительно плоскости разделения, прижатие наружной поверхности стенки трубы к поверхности полостей матриц путем приложения давления к внутренней поверхности стенки трубы и приложение крутящего момента к поворотной матрице, прижатие наружной поверхности стенки трубы к поверхностям полостей матриц осуществляют приложением статического давления q, определяемого по выражению

q

гСр h D

СЈ

Кто Н Он

где гср - предел прочности на срез;

h - толщина разрезаемой трубы;

DCp - средний диаметр трубы;

Ктр - коэффициент трения поверхности стенки трубы по поверхности матриц;

Н - длина зоны прижатия стенки трубы к матрицам;

DH - наружный диаметр трубы.

Величина q определяется из физики процесса, а именно из условия, что сила резки должна быть больше или равна силе трения заготовки по матрице. Если прикладываемое давление будет меньше величины q, то резки не произойдет, труба будет проскальзывать по матрицам. При равенстве давления величине q частичное проскальзывание трубы по матрице сохраняется, но резка происходит при значительном загибе волокон вдоль контура торца.

При превышении давлением величины q проскальзывание отсутствует, волокна

почти не загибаются, уменьшается зона пластической деформации, возможно незначительное повышение чистоты поверхности, но предельные деформации при последующей обработке давлением уменьшаются, поэтому такие заготовки можно применять лишь там, где не требуется их дальнейшая обработка или низки требования к стойкости.

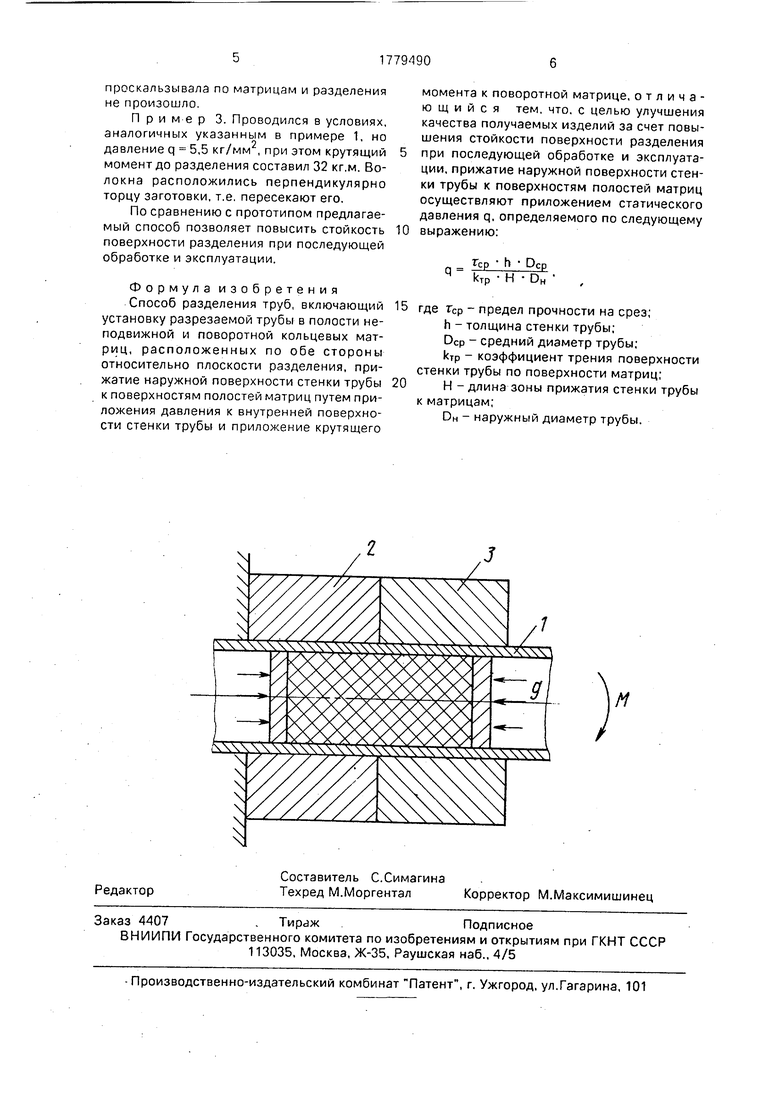

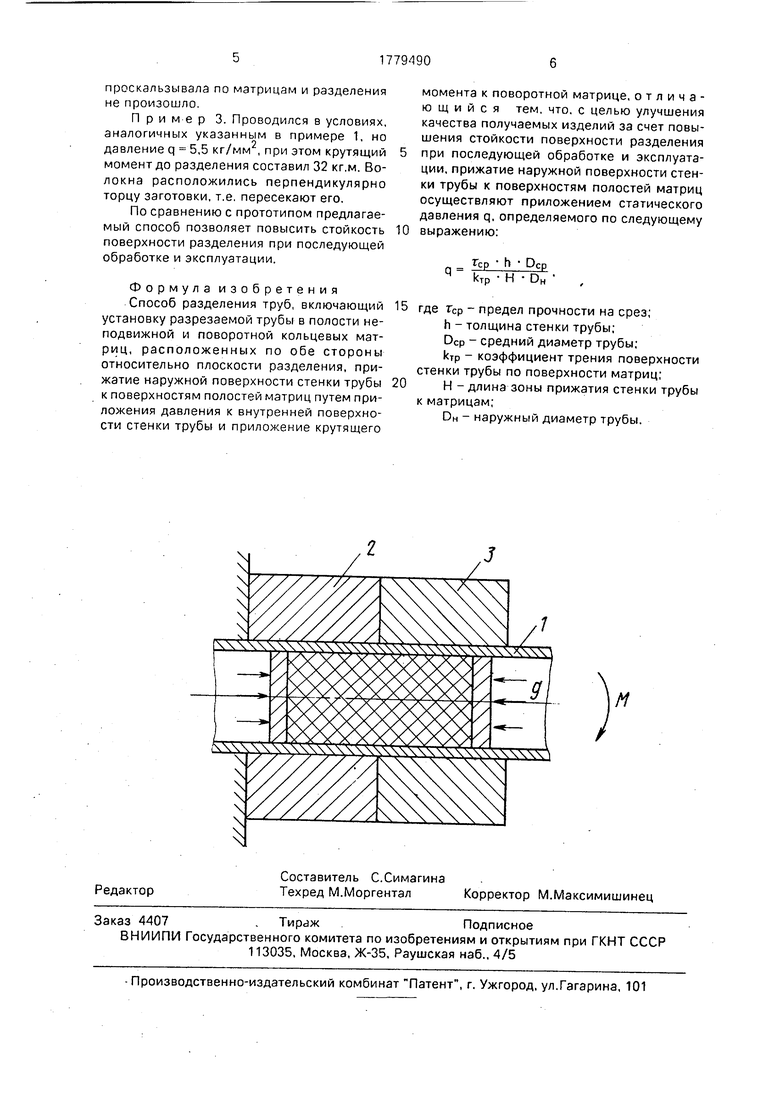

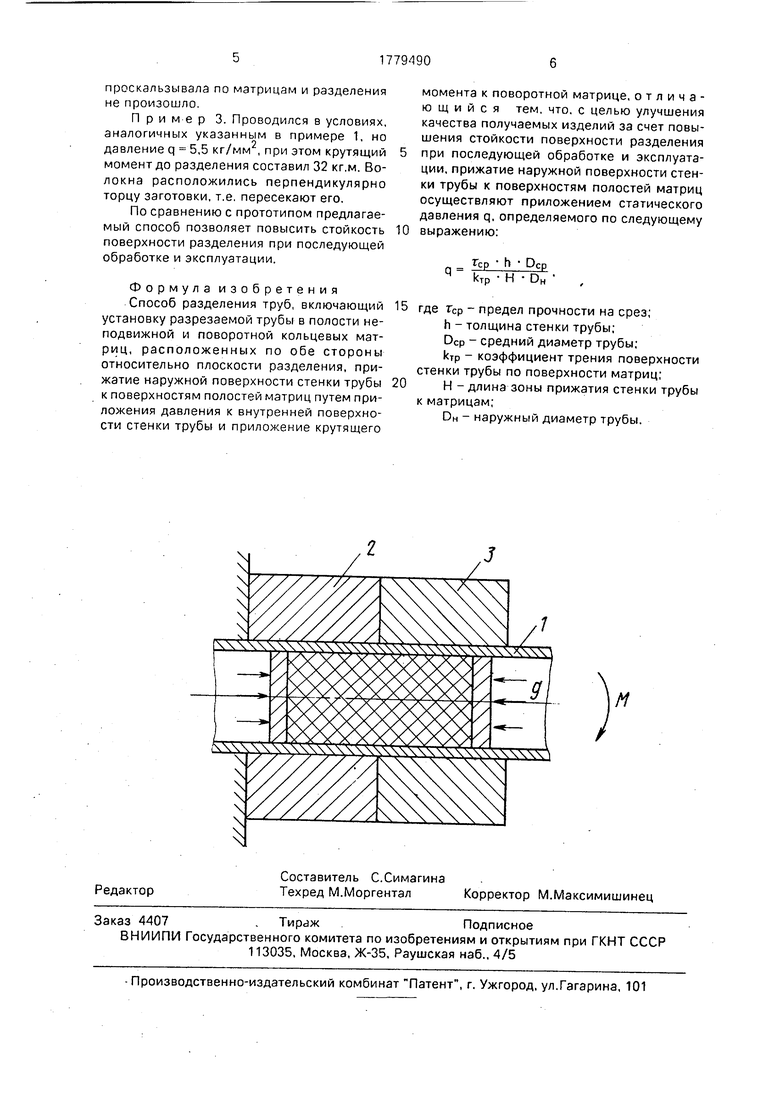

На чертеже приведена схема предлагаемого способа.

Предлагаемый способ осуществляется следующим образом.

Разрезаемую трубу 1 устанавливают в полости неподвижной 2 и поворотной 3

кольцевых матриц, прикладывают к внутренней поверхности трубы 1 давление велиГср h DCD чиной q -г- --п-r после чего к

Ктр п DH

поворотной матрице 3 прикладывают крутящий момент.

Пример 1. С использованием предлагаемого способа было проведено разделение трубчатой заготовки диаметром DH 55 мм, толщиной стенки h - 1 мм из сплава

АМгЗМ (гср 15,2 кг/мм2). Предварительно на наружную поверхность заготовки были нанесены продольные риски. Трубчатую заготовку помещали в кольцевые матрицы и прижимали к ним с давлением

гср h Pep 15,2 -1 54 q Ктр Н DH 0,05 -60-55 4.98 кг/мм2.

С помощью эластичных шайб из полиуретана марки СКУ-7Л с твердостью по Шору 87 ед. к поворотной матрице прикладывали крутящий момент до разделения трубчатой заготовки, который составил 39,5 кг,м. Волокна, направление которых до разделения совпадало с нанесенными на наружную поверхность продольными рисками, стали располагаться по контуру торца заготовки, т.е. не пересекают

его.

Пример 2. Проводился в условиях, аналогичных указанным в примере 1, но давление q 4,5 кг/мм2, при этом заготовка

проскальзывала по матрицам и разделения не произошло.

Пример 3. Проводился в условиях, аналогичных указанным в примере 1, но давление q 5,5 кг/мм2, при этом крутящий момент до разделения составил 32 кг.м. Волокна расположились перпендикулярно торцу заготовки, т.е. пересекают его.

По сравнению с прототипом предлагаемый способ позволяет повысить стойкость поверхности разделения при последующей обработке и эксплуатации.

Формула изобретения Способ разделения труб, включающий установку разрезаемой трубы в полости неподвижной и поворотной кольцевых матриц, расположенных по обе стороны относительно плоскости разделения, прижатие наружной поверхности стенки трубы к поверхностям полостей матриц путем приложения давления к внутренней поверхности стенки трубы и приложение крутящего

0

момента к поворотной матрице, отличающийся тем, что. с целью улучшения качества получаемых изделий за счет повышения стойкости поверхности разделения при последующей обработке и эксплуатации, прижатие наружной поверхности стенки трубы к поверхностям полостей матриц осуществляют приложением статического давления q, определяемого по следующему выражению:

„ - ГСР h DCP

тр

н -DH

где гср - предел прочности на срез;

h - толщина стенки трубы;

DCp - средний диаметр трубы;

kip - коэффициент трения поверхности стенки трубы по поверхности матриц;

Н -длина зоны прижатия стенки трубы к матрицам;

Он - наружный диаметр трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2006348C1 |

| Способ резки металлических заготовок | 1990 |

|

SU1731476A1 |

| Способ изготовления изделий типа стаканов | 1985 |

|

SU1297978A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| ТАМПОН ДЛЯ ЖЕНСКОЙ ГИГИЕНЫ ИЛИ ДЛЯ ИСПОЛЬЗОВАНИЯ В МЕДИЦИНЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2219886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| УДЕРЖИВАЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2324563C2 |

| Способ изготовления изогнутых металлических труб | 1989 |

|

SU1681995A1 |

| Способ изготовления изделий типа стаканов | 1985 |

|

SU1333464A1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

Использование: резка тонкостенных труб в заготовительном производстве машиностроительных предприятий. Сущность изобретения: при разделении трубы, установленной в неподвижную и подвижную матрицы, прижатие наружной стенки трубы к матрицам осуществляют приложением статического давления q, определяемого по выражению q тср- h- DCp/kTp -H- DH, где Тер - предел прочности на срез; h - толщина трубы: DCp - средний диаметр трубы; ктр - коэффициент трения поверхности стенки трубы по поверхности матриц; Н - длина зоны прижатия стенки трубы к матрицам; DH - наружный диаметр трубы. После осуществления прижатия наружной стенки трубы к матрицам осуществляют отделение заготовки кручением. 1 ил.

м

| Способ разделения труб | 1987 |

|

SU1558576A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1989-11-09—Подача