Изобретение относится к обработке металлов давлением, преимущественно к гиб- ке прямых особотонкостенных труб на трубогибочном оборудовании, и может быть использовано в судостроении, авиастрое- ,нии, гражданском и промышленном строительстве, где широко применяются особотонкостенные пространственные воздуховоды для системы вентиляции и кондиционирования воздуха, а также в других отраслях промышленности, где требуются изогнутые особотонкостенные трубы.

Целью изобретения является расширение номенклатуры получаемых деталей.

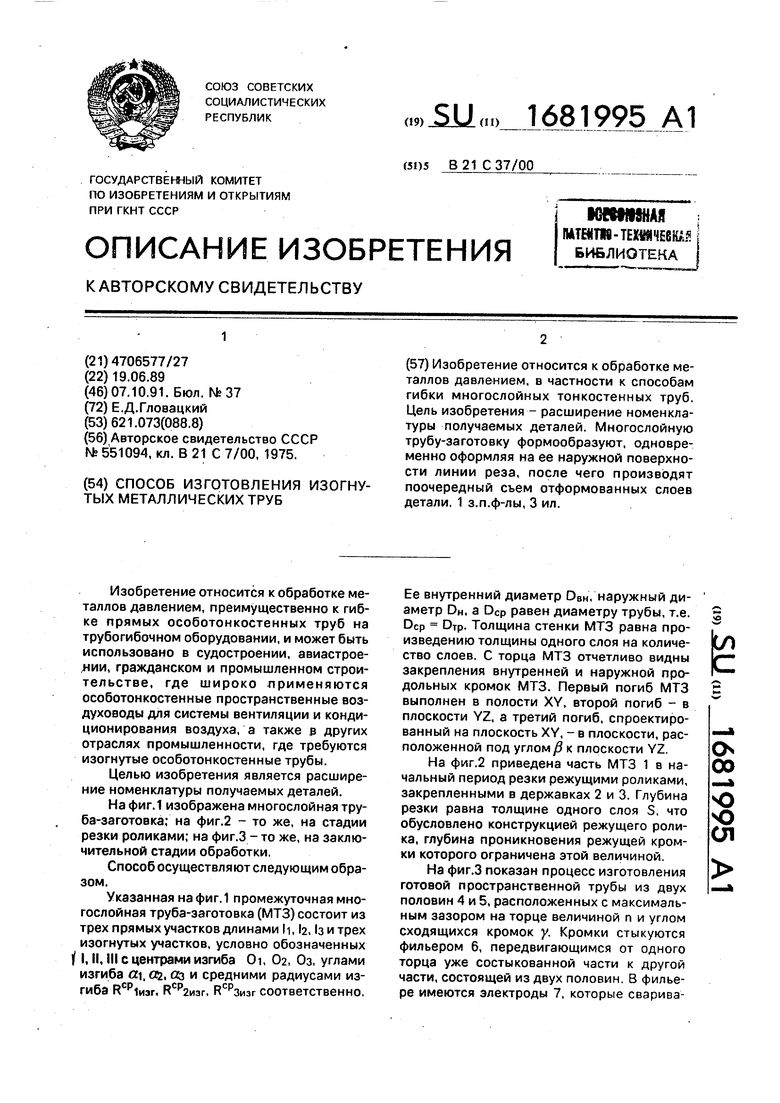

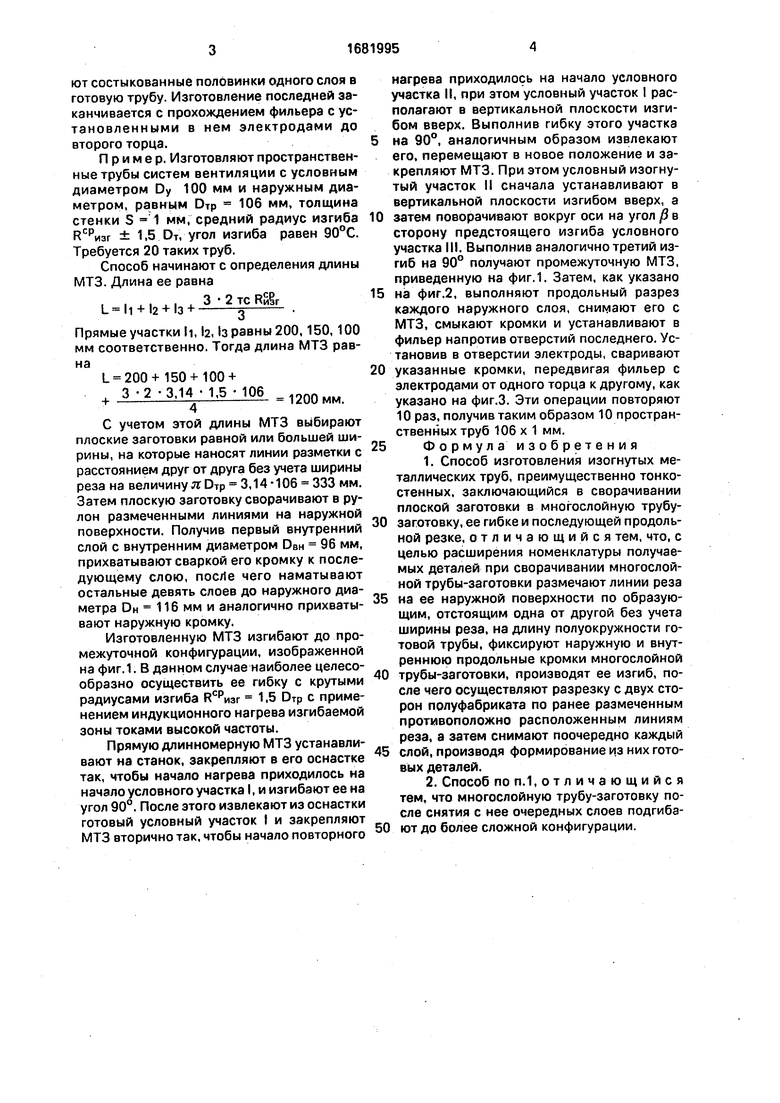

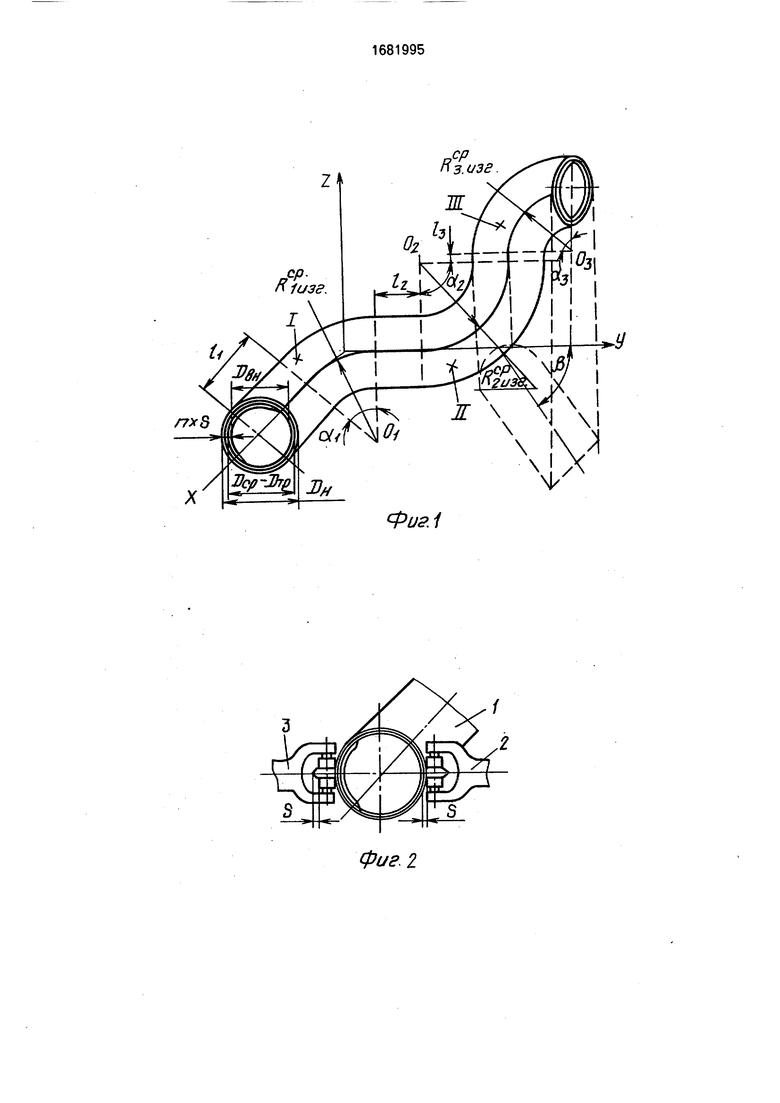

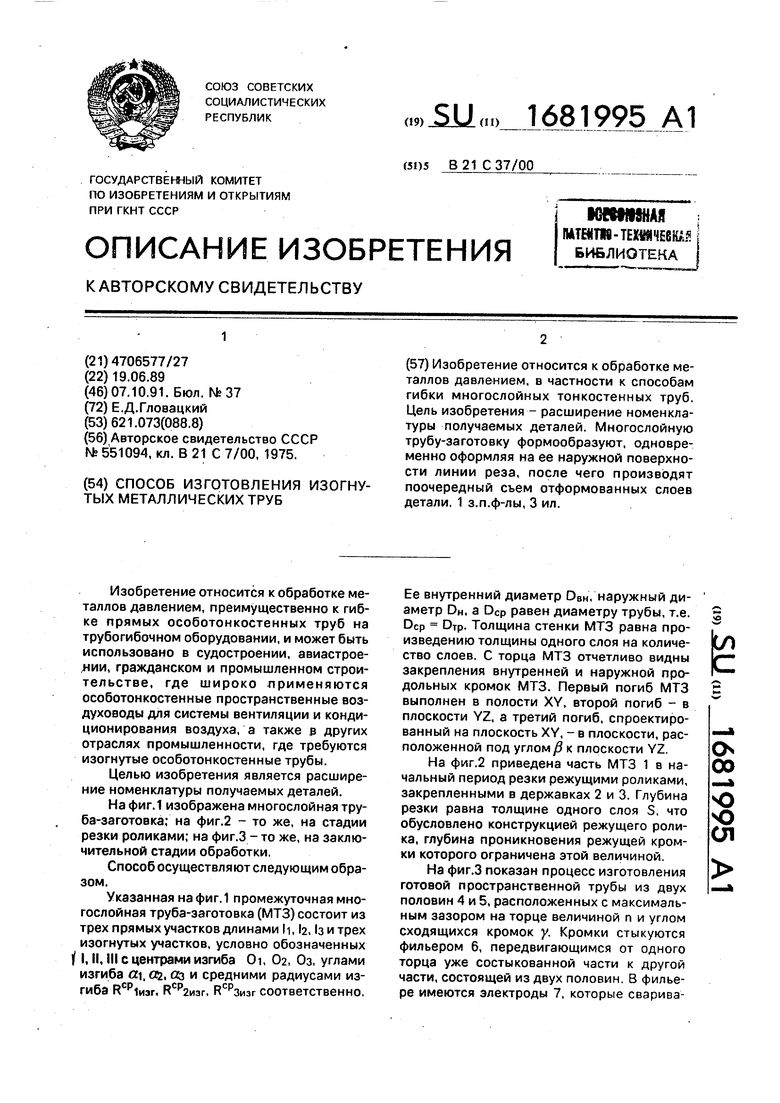

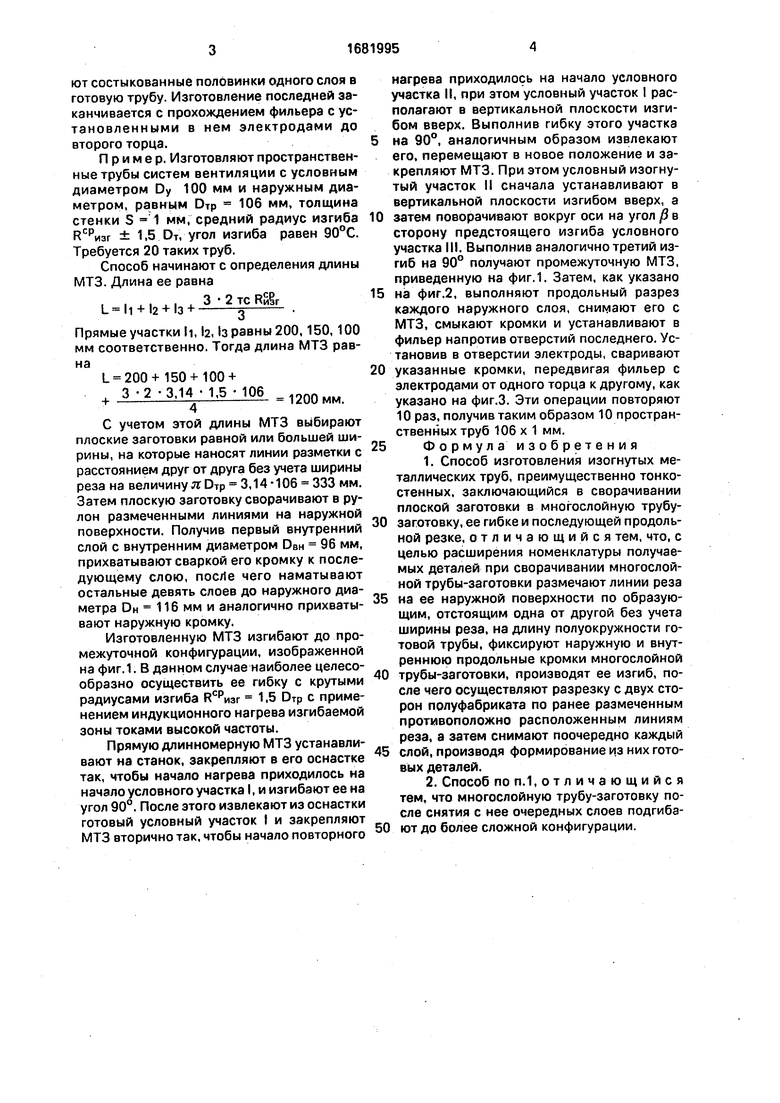

На фиг.1 изображена многослойная труба-заготовка; на фиг.2 - то же, на стадии резки роликами; на фиг.З - то же, на заключительной стадии обработки.

Способ осуществляют следующим образом.

Указанная на фиг.1 промежуточная многослойная труба-заготовка (МТЗ) состоит из трех прямых участков длинами h, 12, (зитрех изогнутых участков, условно обозначенных 11, II, III с центрами изгиба Oi, 02, Оз, углами изгиба си. сь, аз и средними радиусами изгиба Р ср1изг, Иср2изг, ВсрЗизг соответственно.

Ее внутренний диаметр ОВн, наружный диаметр Он, a DCp равен диаметру трубы, т.е. DCp DTp. Толщина стенки МТЗ равна произведению толщины одного слоя на количество слоев. С торца МТЗ отчетливо видны закрепления внутренней и наружной продольных кромок МТЗ. Первый погиб МТЗ выполнен в полости XY, второй погиб - в плоскости YZ, а третий погиб, спроектированный на плоскость XY, - в плоскости, расположенной под углом ft к плоскости YZ.

На фиг.2 приведена часть МТЗ 1 в начальный период резки режущими роликами, закрепленными в державках 2 и 3. Глубина резки равна толщине одного слоя S, что обусловлено конструкцией режущего ролика, глубина проникновения режущей кромки которого ограничена этой величиной.

На фиг.З показан процесс изготовления готовой пространственной трубы из двух половин 4 и 5, расположенных с максимальным зазором на торце величиной п и углом сходящихся кромок у. Кромки стыкуются фильером 6, передвигающимся от одного торца уже состыкованной части к другой части, состоящей из двух половин. В фильере имеются электроды 7, которые сваривала

Ё

ON 00

Ч Ю СЛ

ют состыкованные половинки одного слоя в готовую трубу. Изготовление последней заканчивается с прохождением фильера с ус- тановленными в нем электродами до второго торца.

Пример. Изготовляют пространственные трубы систем вентиляции с условным диаметром Dy 100 мм и наружным диаметром, равным DTp 106 мм, толщина стенки 5 1 мм, средний радиус изгиба Рсризг ± 1,5 От, угол изгиба равен 90°С. Требуется 20 таких труб.

Способ начинают с определения длины МТЗ. Длина ее равна

. . , . , . t 3 2 тс Ви§г + l2 + l3 +§

Прямые участки И, 12,1з равны 200,150,100 мм соответственно. Тогда длина МТЗ равна

L 200+ 150 + 100 +

+ 3-2-3.14-1.5-106 1200мм

С учетом этой длины МТЗ выбирают плоские заготовки равной или большей ширины, на которые наносят линии разметки с расстоянием друг от друга без учета ширины реза на величину л DTp 3,14-106 333 мм. Затем плоскую заготовку сворачивают в рулон размеченными линиями на наружной поверхности. Получив первый внутренний слой с внутренним диаметром DBH 96 мм, прихватывают сваркой его кромку к последующему слою, после чего наматывают остальные девять слоев до наружного диаметра DH 116 мм и аналогично прихватывают наружную кромку.

Изготовленную МТЗ изгибают до промежуточной конфигурации, изображенной на фиг.1. В данном случае наиболее целесообразно осуществить ее гибку с крутыми радиусами изгиба Ксризг 1,5 Dip с применением индукционного нагрева изгибаемой зоны токами высокой частоты.

Прямую длинномерную МТЗ устанавливают на станок, закрепляют в его оснастке так, чтобы начало нагрева приходилось на начало условного участка I, и изгибают ее на угол 90°. После этого извлекают из оснастки готовый условный участок I и закрепляют МТЗ вторично так, чтобы начало повторного

нагрева приходилось на начало условного участка II, при этом условный участок I располагают в вертикальной плоскости изгибом вверх. Выполнив гибку этого участка

на 90°, аналогичным образом извлекают его, перемещают в новое положение и закрепляют МТЗ. При этом условный изогнутый участок II сначала устанавливают в вертикальной плоскости изгибом вверх, а

затем поворачивают вокруг оси на угол / в сторону предстоящего изгиба условного участка III. Выполнив аналогично третий изгиб на 90° получают промежуточную МТЗ, приведенную на фиг.1. Затем, как указано

на фиг.2, выполняют продольный разрез каждого наружного слоя, снимают его с МТЗ, смыкают кромки и устанавливают в фильер напротив отверстий последнего. Установив в отверстии электроды, сваривают

указанные кромки, передвигая фильер с электродами от одного торца к другому, как указано на фиг.З. Эти операции повторяют 10 раз, получив таким образом 10 пространственных труб 106 х 1 мм.

Формула изобретения

1.Способ изготовления изогнутых металлических труб, преимущественно тонкостенных, заключающийся в сворачивании плоской заготовки в многослойную трубузаготовку, ее гибке и последующей продольной резке, отличающийся тем, что, с целью расширения номенклатуры получаемых деталей при сворачивании многослойной трубы-заготовки размечают линии реза

на ее наружной поверхности по образующим, отстоящим одна от другой без учета ширины реза, на длину полуокружности готовой трубы, фиксируют наружную и внутреннюю продольные кромки многослойной

трубы-заготовки, производят ее изгиб, после чего осуществляют разрезку с двух сторон полуфабриката по ранее размеченным противоположно расположенным линиям реза, а затем снимают поочередно каждый

слой, производя формирование из них готовых деталей.

2.Способ по п.1,отличающийся тем, что многослойную трубу-заготовку после снятия с нее очередных слоев подгибают до более сложной конфигурации.

z

li

acp пзмэг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ГЕД изготовления особотонкостенных металлических полых деталей | 1989 |

|

SU1704881A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Способ изготовления трубчатых угольников с прямым углом | 1989 |

|

SU1722654A1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ | 1997 |

|

RU2126760C1 |

| Устройство для удаления шлака с поверхности сварного шва | 1986 |

|

SU1328107A1 |

| Способ гибки труб | 1979 |

|

SU837469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА | 2010 |

|

RU2406580C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

Изобретение относится к обработке металлов давлением, в частности к способам гибки многослойных тонкостенных труб. Цель изобретения - расширение номенклатуры получаемых деталей. Многослойную трубу-заготовку формообразуют, одновременно оформляя на ее наружной поверхности линии реза, после чего производят поочередный съем отформованных слоев детали. 1 з.п.ф-лы, 3 ил.

ФигЛ

фиг. 2

ZA

4

фиг.З

1рные а/Вы

| Способ изготовления деталей штамповкой | 1975 |

|

SU551094A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-19—Подача