Изобретение относится к обработке металлов давлением и может быть использова- но в заготовительном производстве предприятий для резки металлических заготовок.

Известен способ резки проката на заготовки, включающий нанесение пережимной канавки по всему периметру сечения и скручивание заготовки с одновременным растяжением 1.

Недостатками известного способа являются дополнительная операция нанесения пережимной канавки, ухудшение геометрии реза за счет пережима периметра и неблагоприятное формирование волокон в зоне перерезанного торца трубы. В результате обработки давлением (прокатки, волочения) неметаллические включения, расположенные по границам кристаллитов, вытягиваются в виде волокон по направлению наиболее интенсивного течения металла (вдоль оси проката). Металл с ярко выраженной волокнистой макроструктурой характеризуется

анизотропией механических свойств, причем характеристики пластичности выше вдоль волокон. Поэтому желательным является расположение волокон параллельно контуру изделия, в данном случае вдоль плоскости разделения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ резки металлических заготовок, включающий индукционный нагрев зоны разделения и последующее скручивание заготовки 2.

Недостатком известного способа является получение перерезанных волокон на торце изделия, что является причиной снижения стойкости поверхности разделения при последующей обработке и эксплуатации. Наилучшие свойства изделие имеет при подходе волокон к его наружной поверхности по касательной и когда они не перерезаются наружными поверхностями.

Целью изобретения является повышение качества получаемых изделий за счет

СО

ь,

XI

о

исключения дефектов на поверхностях разделения заготовок при последующей их обработке давлением путем обеспечения расположения волокон материала заготовок касательно к поверхностям разделения.

Цель достигается тем, что по способу резки металлических заготовок, включающему нагрев зоны разделения и последующее отделение изделия от заготовки скручиванием относительно зоны разделения, нагрев зоны разделения осуществляют до температуры t, определяемой из неравенства t (р t Q,4t™, где t (p- температура, при которой угол закрутки соответствует / arctg(a/R); a - среднее расстояние между волокнами; R - средний радиус заготовки; Тпл - температура плавления материала заготовки.

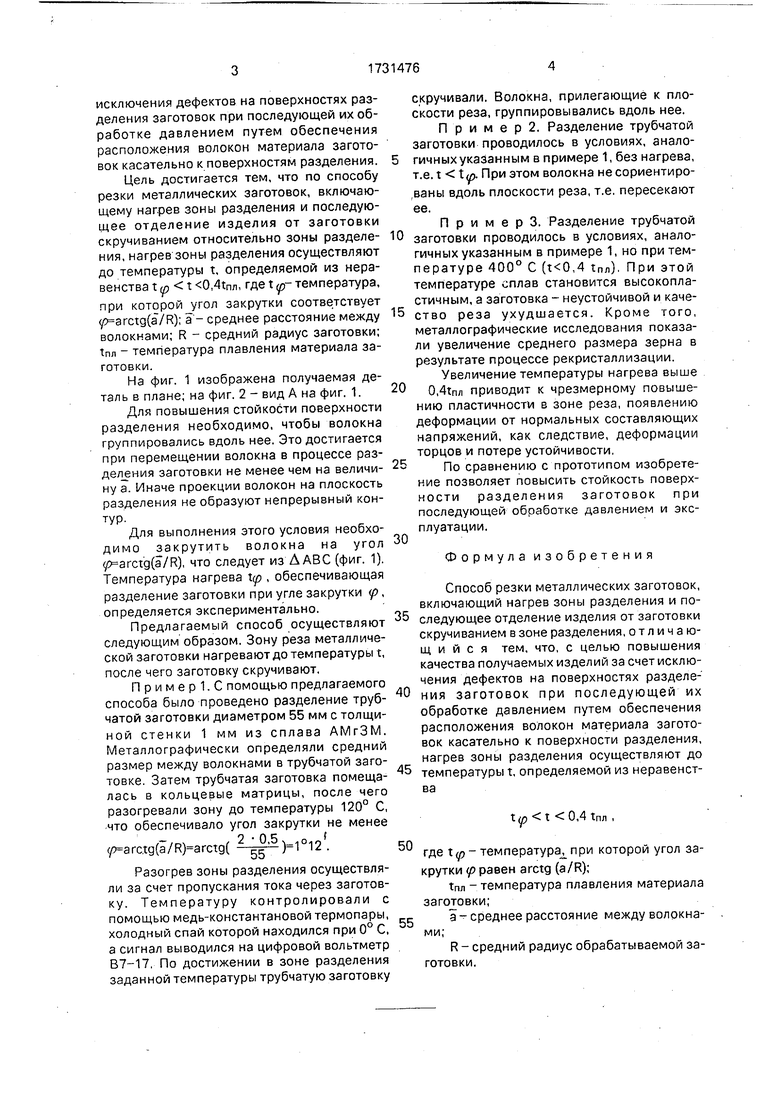

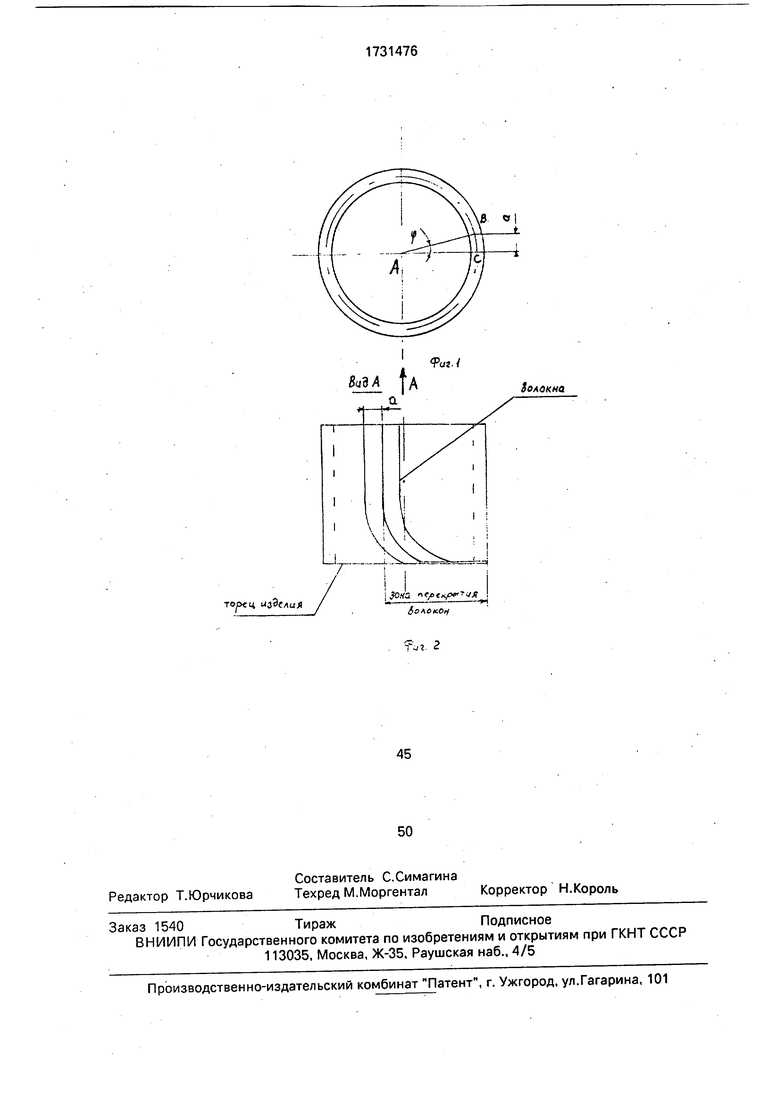

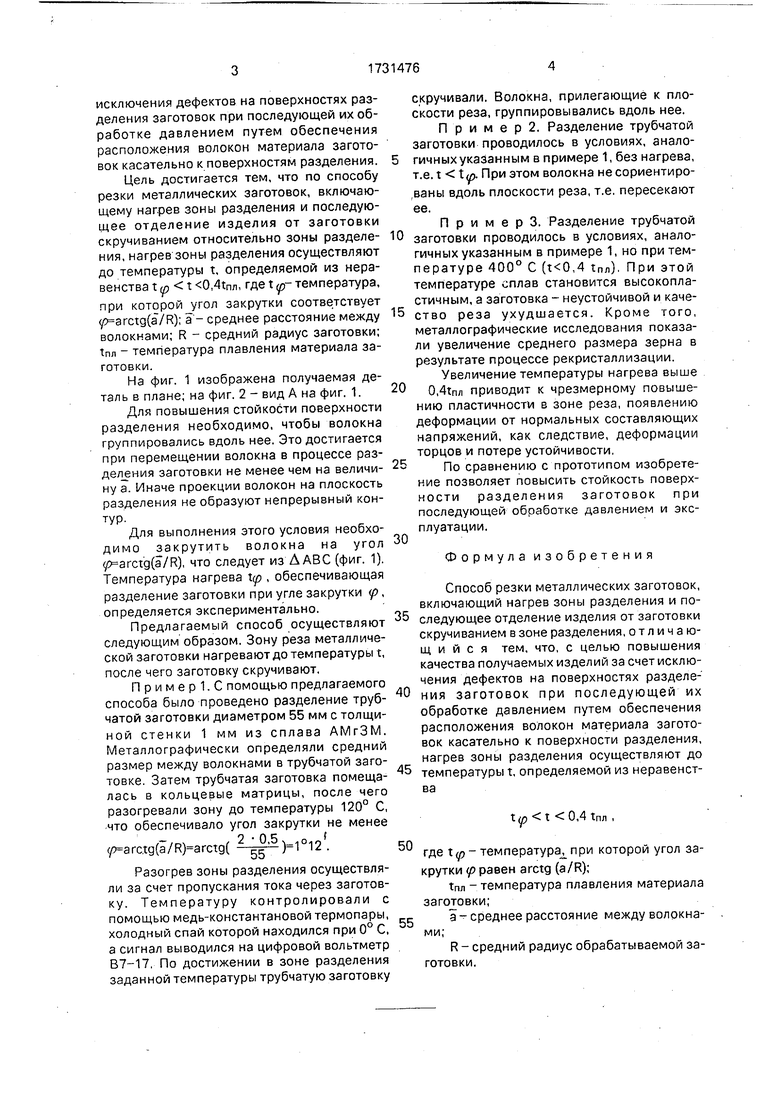

На фиг. 1 изображена получаемая деталь в плане; на фиг. 2 - вид А на фиг. 1.

Для повышения стойкости поверхности разделения необходимо, чтобы волокна группировались вдоль нее. Это достигается при перемещении волокна в процессе раз- заготовки не менее чем на величину а. Иначе проекции волокон на плоскость разделения не образуют непрерывный контур.

Для выполнения этого условия необходимо закрутить волокна на угол p arcig(a/R), что следует из А АВС (фиг. 1). Температура нагрева lip , обеспечивающая разделение заготовки при угле закрутки р, определяется экспериментально.

Предлагаемый способ осуществляют следующим образом. Зону реза металлической заготовки нагревают до температуры t, после чего заготовку скручивают.

П р и м е р 1. С помощью предлагаемого способа было проведено разделение трубчатой заготовки диаметром 55 мм с толщи- ной стенки 1 мм из сплава АМгЗМ. Металлографически определяли средний размер между волокнами в трубчатой заготовке. Затем трубчатая заготовка помещалась в кольцевые матрицы, после чего разогревали зону до температуры 120° С, что обеспечивало угол закрутки не менее

.tg(a/R)arctg( |)1°12f.

Разогрев зоны разделения осуществляли за счет пропускания тока через заготовку. Температуру контролировали с помощью медь-константановой термопары, холодный спай которой находился при 0° С, а сигнал выводился на цифровой вольтметр В7-17, По достижении в зоне разделения заданной температуры трубчатую заготовку

скручивали. Волокна, прилегающие к плоскости реза, группировывались вдоль нее.

П р и м е р 2. Разделение трубчатой

заготовки проводилось в условиях, аналогичныхуказанным в примере 1, без нагрева,

т.е. t twj. При этом волокна не сориентиро,ваны вдоль плоскости реза, т.е. пересекают ее.

ПримерЗ. Разделение трубчатой

заготовки проводилось в условиях, аналогичных указанным в примере 1, но при температуре 400° С (,4 гПл), При этой температуре сплав становится высокопластичным, а заготовка - неустойчивой и качество реза ухудшается. Кроме того, металлографические исследования показали увеличение среднего размера зерна в результате процессе рекристаллизации. Увеличение температуры нагрева выше

0,4гПл приводит к чрезмерному повышению пластичности в зоне реза, появлению деформации от нормальных составляющих напряжений, как следствие, деформации торцов и потере устойчивости,

По сравнению с прототипом изобретение позволяет повысить стойкость поверхности разделения заготовок при последующей обработке давлением и эксплуатации.

Формула изобретения

Способ резки металлических заготовок, включающий нагрев зоны разделения и последующее отделение изделия от заготовки скручиванием в зоне разделения, отличающийся тем, что, с целью повышения качества получаемых изделий за счет исключения дефектов на поверхностях разделения заготовок при последующей их обработке давлением путем обеспечения расположения волокон материала заготовок касательно к поверхности разделения, нагрев зоны разделения осуществляют до температуры t, определяемой из неравенства

ty,t 0,4tnn ,

где температура, при которой угол закрутки (р равен arctg (a/R);

т.™ - температура плавления материала заготовки;

5 среднее расстояние между волокнами;

R - средний радиус обрабатываемой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения труб | 1989 |

|

SU1779490A1 |

| Способ резки металлических заготовок | 1979 |

|

SU893417A1 |

| Режущий орган для перерезания древесины | 1983 |

|

SU1230824A1 |

| Способ изготовления полых деталей с фланцем | 1989 |

|

SU1697935A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК | 2011 |

|

RU2471614C1 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| Узел инструмента для горячей обкатки концов трубчатых заготовок ЭКНА-3 | 1990 |

|

SU1816527A1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

Использование: получение заготовки под последующую обработку с одновременным обеспечением повышения эксплуатационной стойкости поверхности разделения. Сущность изобретения: перед отделением от заготовки изделия зону разделения нагревают. Отделение изделия осуществляют его скручиванием. Нагрев осуществляют до определенной температуры, позволяющей переместить волокна в плоскости разделения на определенную величину. 2 ил.

изЭс/шя

ВчЪА |д

Фиг 1

Волокна

, #wa пг/ntKf X 6of.6K.OH

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕЗКИ ПРОКАТА НА ЗАГОТОВКИ | 0 |

|

SU182671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ резки металлических заготовок | 1979 |

|

SU893417A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-06—Подача