Предлагаемое изобретение относится к области обработки металлов резанием и может быть использовано в инструментальном производстве

Известны способы изготовления токарных резцов с радиусной задней поверхностью, например, круглых фасонных, согласно которым на нерабочей поверхности, например, на торце режущего элемента,выполняютрифления, взаимодействующие с поворотным сектором или с поворотной шайбой, служащими для установки вершины резца на определенную высоту после его переточки относи- тельно осевой линии заготовки 1. Недостатком подобных способов является затрата времени на регулировку положении резца после переточки

Прототипом предлагаемого технического решения является способ изготовления токарного резца с радиусной задней поверхностью, описанный в 2, согласно которому число рифлений выбирают из нормального f яда чисел в пределах от 10 до

30. а радиальный угол рифлений выполняют в соответствии с выбранным их числом.

К недостаткам прототипа относятся следующие.

а)- Число рифлений не связано с величиной стачиваемого слоя при переточке, которая определяется допустимым износом резца по задней поверхности с учетом дополнительной величины стачивания. Поэтому при заточке имеют место непроизводительные потери инструментального материала.

б)- Для компенсации сточенного слоя и установки вершины режущего элемента на определенную высоту по отношению к оси заготовки (в зависимости от требуемого значения заднего угла) необходимы дополнительные регулировочные элементы - зубчатые . секторы, червячные передачи и т.п., что снижает жесткость конструкции и ее технологичность.

Целью изобретения является экономия инструментального материала за счет повышения коэффициента его использования

&

iVl

Ч

Ю

ел

Ю СЬ

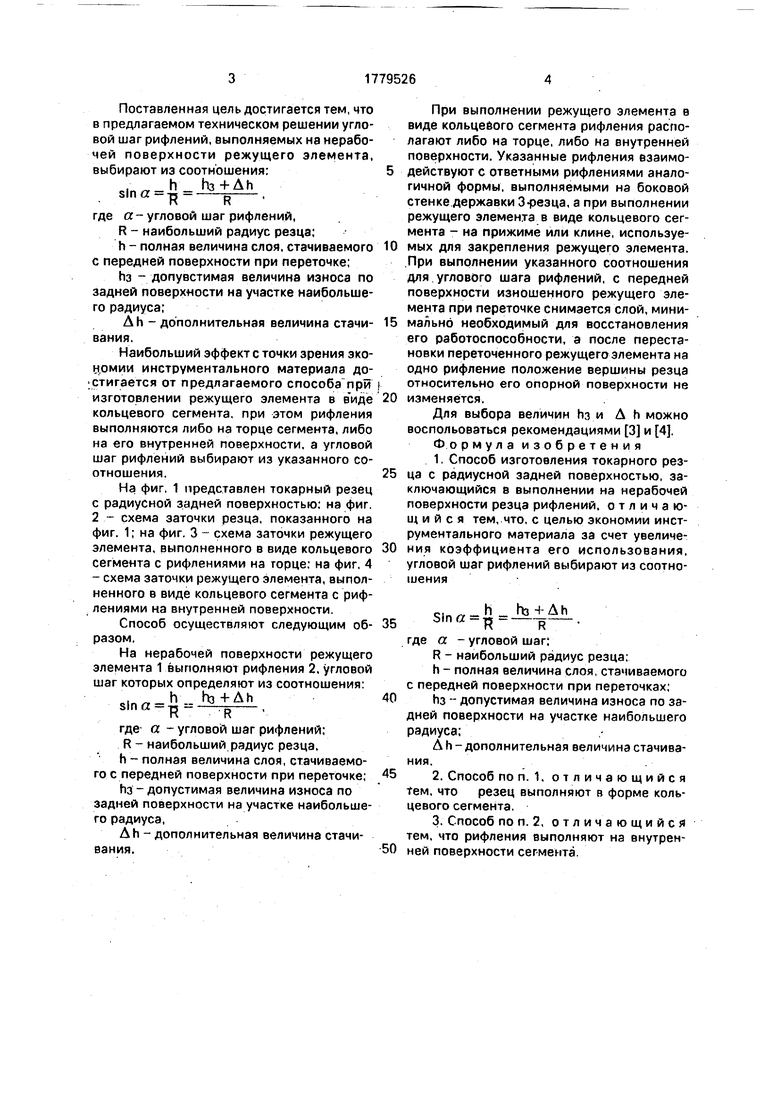

Поставленная цель достигается тем, что в предлагаемом техническом решении угловой шаг рифлений, выполняемых на нерабочей поверхности режущего элемента, выбирают из соотношения: . Нз+Дп

Slna-- R .

где а-угловой шаг рифлений,

R - наибольший радиус резца;

h - полная величина слоя, стачиваемого с передней поверхности при переточке;

ha - допувстимая величина износа по задней поверхности на участке наибольшего радиуса;

Ah - дополнительная величина стачивания.

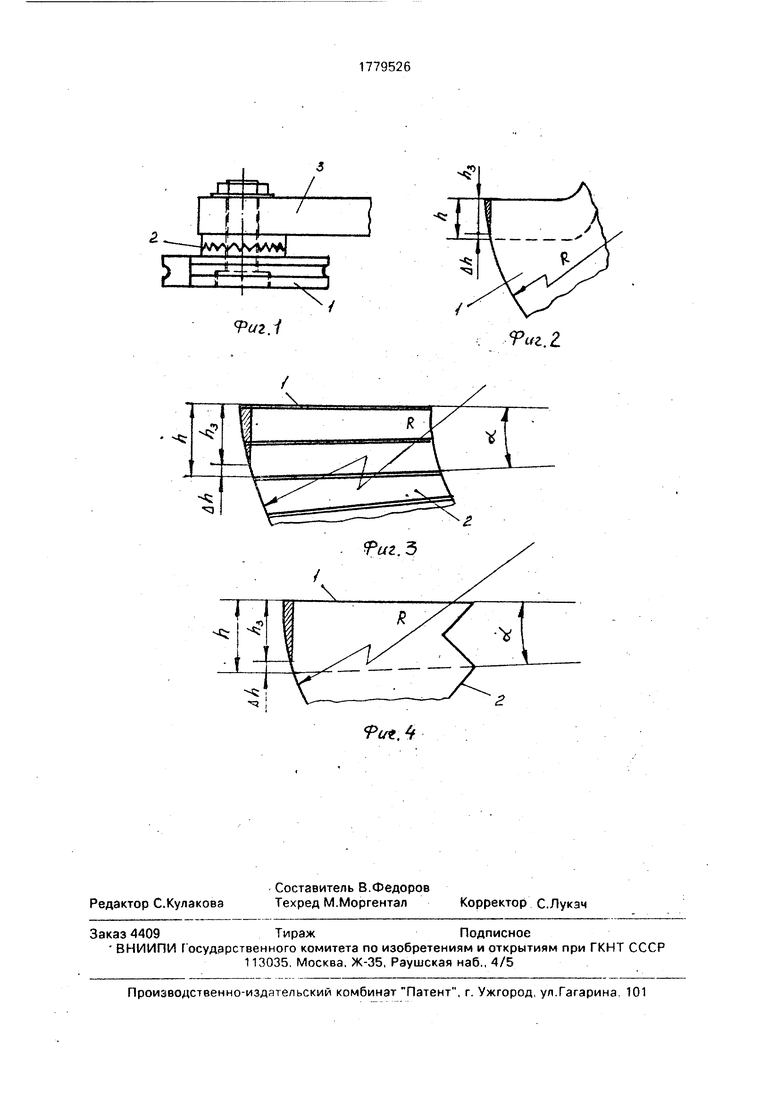

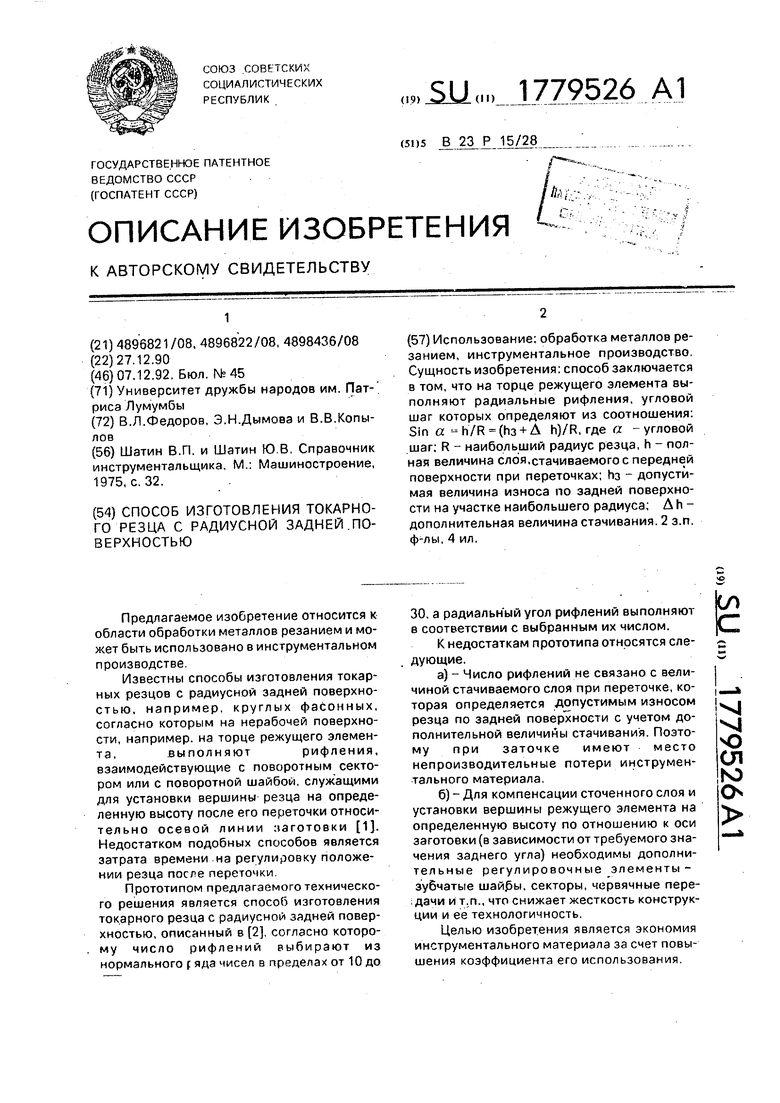

Наибольший эффект с точки зрения экономии инструментального материала до- ;стигается от предлагаемого способа прй изготовлении режущего элемента в в иде кольцевого сегмента, при этом рифления выполняются либо на торце сегмента, либо на его внутренней поверхности, а угловой шаг рифлений выбирают из указанного соотношения.

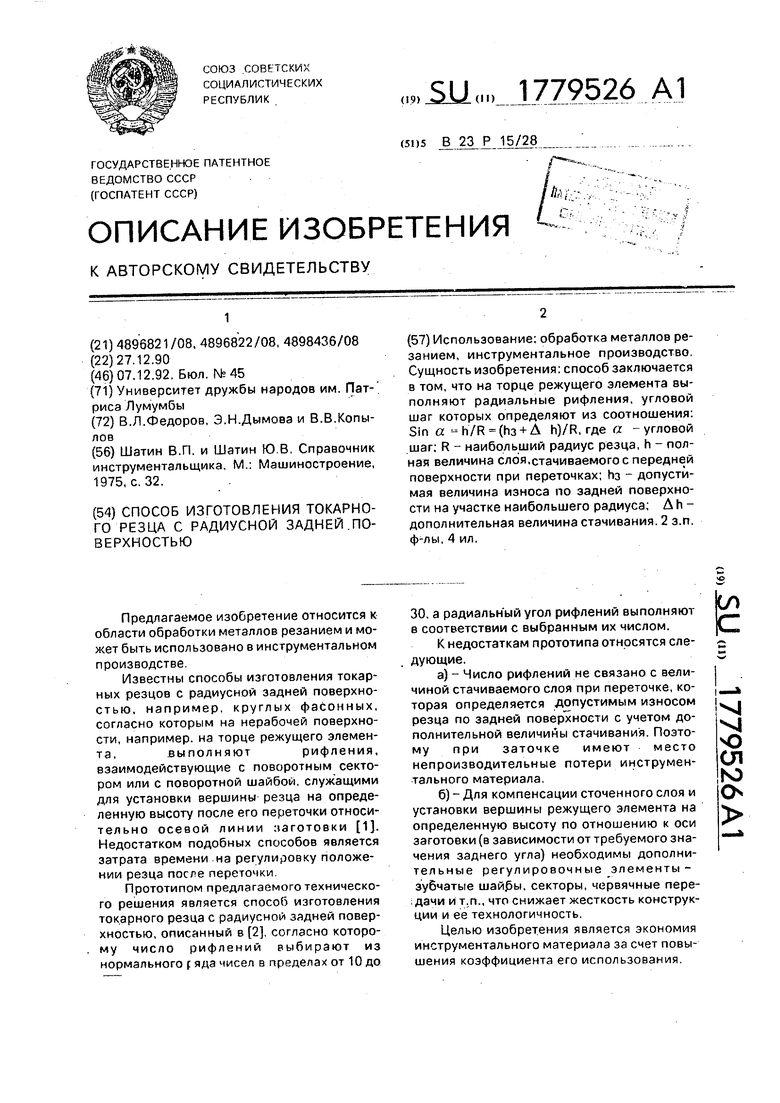

На фиг, 1 представлен токарный резец с радиусной задней поверхностью; на фиг. 2 - схема заточки резца, показанного на фиг. 1; на фиг. 3 - схема заточки режущего элемента, выполненного в виде кольцевого сегмента с рифлениями на горце; на фиг. 4 - схема заточки режущего элемента, выполненного в виде кольцевого сегмента с рифлениями на внутренней поверхности.

Способ осуществляют следующим образом,

На нерабочей поверхности режущего элемента 1 выполняют рифления 2, угловой шаг которых определяют из соотношения: h Кз + Дл

sin а - тз R

где а - угловой шаг рифлений;

R - наибольший радиус резца,

h - полная величина слоя, стачиваемого с передней поверхности при переточке;

пз - допустимая величина износа по задней поверхности на участке наибольшего радиуса,

Ah - дополнительная величина стачивания.

При выполнении режущего элемента в виде кольцевого сегмента рифления располагают либо на торце, либо на внутренней поверхности. Указанные рифления взаимо5 действуют с ответными рифлениями аналогичной формы, выполняемыми на боковой стенке державки 3-резца, а при выполнении режущего элемента в виде кольцевого сегмента - на прижиме или клине, используе0 мых для закрепления режущего элемента. .При выполнении указанного соотношения для.углового шага рифлений, с передней поверхности изношенного режущего элемента при переточке снимается слой, мини5 мально необходимый для восстановления его работоспособности, а после перестановки переточенного режущего элемента на одно рифление положение вершины резца

относительно его опорной поверхности не

0 изменяется.

Для выбора величин пз и Д h можно воспольоваться рекомендациями 3 и 4. Формула изобретения 1. Способ изготовления токарного рез5 ца с радиусной задней поверхностью, заключающийся в выполнении на нерабочей поверхности резца рифлений, отличающийся тем, что, с целью экономии инструментального материала за счет увеличе0 ния коэффициента его использования, угловой шаг рифлений выбирают из соотношения

ana-fc-n где а - угловой шаг;

R - наибольший радиус резца;

h - полная величина слоя, стачиваемого с передней поверхности при переточках;

ha - допустимая величина износа по задней поверхности на участке наибольшего радиуса;

Д h - дополнительная величина стачивания.

2.Способ по п. 1, отличающийся тем, что резец выполняют в форме кольцевого сегмента.

3.Способ по п. 2, отличающийся тем, что рифления выполняют на внутренней поверхности сегмента.

/

Puz.i

/

TV. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резца | 1990 |

|

SU1756093A1 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

| Токарный резец | 1987 |

|

SU1808475A1 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| Способ эксплуатации прямоугольных двухслойных пластин в кольцевых буровых коронках | 2015 |

|

RU2631513C2 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| Фреза сборная с круглыми резцами для изготовления фасонных поверхностей в изделиях из древесины | 2021 |

|

RU2783179C1 |

| Способ эксплуатации многогранных режущих пластин | 1986 |

|

SU1342605A1 |

| Инструментальный блок для станков | 1943 |

|

SU68936A1 |

| НОЖЕВОЙ ВАЛ-ФРЕЗА ОДНО- И ДВУХРЕЗЦОВЫЙ ДЛЯ ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ И СПОСОБ ФОРМИРОВАНИЯ И ЗАТОЧКИ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2228838C2 |

Использование: обработка металлов резанием, инструментальное производство Сущность изобретения: способ заключается в том, что на торце режущего элемента выполняют радиальные рифления, угловой шаг которых определяют из соотношения: Sin a -h/R (h3 + A h)/R, где а -угловой шаг; R - наибольший радиус резца, h - полная величина слоя,стачиваемого с передней поверхности при переточках; Ьз - допустимая величина износа по задней поверхности на участке наибольшего радиуса; Д h - дополнительная величина стачивания. 2 з.п. ф-лы, 4 ил.

| Шатин В.П | |||

| и Шатин Ю В | |||

| Справочник инструментальщика, М.: Машиностроение, 1975, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-27—Подача