Изобретение относится к механосборочным работам, а именно к способам сборки деталей запрессовкой.

Известен способ сборки карданного шарнира, состоящего из крестовины, вала, вилки и подшипников, реализованный в устройстве путем соединения вилки с шейками крестовины и запрессовки подшипников в посадочные места вала и вилки.

Однако известный способ при автоматизации характеризуется невысокой надежностью и качеством соединения. Для его реализации необходимы детали с дополнительно обработанными базовыми поверхно- стями. Это обусловливает наличие дополнительных погрешностей между поверхностями сопряжения и базовыми поверхностями, приводящее к снижению надежности и ячества соединения.

Известен также способ сборки карданного шарнира, состоящего из фланца, реализованный в автоматическом устройстве. Однако и этот способ характеризуется невысокими надежностью и качеством соединения, так как для его реализации также необходимы детали с дополнительно обработанными базовыми поверхностями. Кроме того, он обладает ограниченными технологическими возможностями вследствие того, что не позволяет вести полную сборку карданного шарнира, т.е. сборку вала с крестовиной и подшипниками и подсоб- ранного с подшипниками фланца с подсобранным валом.

Известен также способ сборки карданного шарнира, заключающийся в последовательном соединении вилок с цапфами крестовины и запрессовке подшипников, в котором предварительно одну из вилок зя

NJ Х| Ю

сл

00

крепляют на основании рожками вверх, а другую подвешивают на грузоподъемном приспособлении с обеспечением совпадения их продольных осей, первоначально со- единяют с крестовиной вилку, закрепленную на основании, и запрессовывают в ее отверстия пару смежных подшипников, а соединение с крестовиной второй вилки производят путем установки осей свободных цапф крестовины и отверстий в рожках сопрягаемой с ней вилки в одной плоскости, причем ось отверстий в рожках вилки располагают параллельно основанию, а ось свободных цапф крестовины - под максимально возможным углом к нему, и опускания вилки до совпадения центра торца ближайшей к ней цапфы крестовины с осью отверстия в соответствующем рожке вилки, после чего вилку отклоняют от вертикальной оси в направлении наклона свободных цапф крестовины до размещения в отверстии одного рожка свободной цапфы крестовины, при дальнейшем движении вниз вилки осуществляют установку второй свободной цапфы в отверстие второго рожка и восстанавливают соосность вилок, после чего производят запрессовку второй пары смежных подшипников.

Однако и этот способ характеризуется невысокими надежностью и качеством соединения, так как и для его реализации необ- ходимы детали с дополнительно обработанными базовыми поверхностями, как правило, расположенными относительно поверхностей сопряжения с некоторыми погрешностями, приводящими к перекосам и смещениям сопрягаемых поверхностей, что приводит к заклиниваниям сопрягаемых деталей, т.е. потере качества сопряжения и снижению надежности работы оборудования и собранного изделия в процессе его эксплуатации.

Цель изобретения - повышение надежности и качества сборки узлов типа карданного шарнира, состоящего из вала, фланца, крестовины и подшипников, имеющих наружные и внутренние цилиндрические поверхности сопряжения, путем использования этих поверхностей в качестве базовых и их совмещения.

Поставленная цель достигается тем, что вал захватывают изнутри за отверстия в рожках вилки, в которые запрессовывают подшипники на длину, обеспечивающую удержание вала за выступающие части подшипников и последующий ввод крестовины, захватывают фланец изнутри за отверстия в рожках вилки в которые также запрессовывают подшипники на длину обеспечивающую удержание флянца и последующее его

заведение на свободные цапфы крестовины, после чего, удерживая вал за выступающие части подшипников, захватывают и вводят в него крестовину, цапфы которой

устанавливают соосно подшипникам, после чего, удерживая фланец за выступающие части подшипников, заводят его на свободные цапфы крестовины, совмещают оси цапф крестовины с осями подшипников, произво0 .дят запрессовку подшипников на всю длину, затем, продолжая удерживать подсобранный вал, производят запрессовку подшипников на всю длину и, освобождая подсобранный вал, снимают собранный

5 карданный шарнир.

Анализ отличительной части формулы изобретения с точки зрения новизны показал, что в аналоговой литературе неизвестно, чтобы при сборке узлов типа карданного

0 шарнира поверхности сопряжения использовали в качестве базовых и их совмещали. Захват вала или фланца изнутри за отверстия в рожках вилки, в которые запрессовывают подшипники, позволяет избежать

5 погрешностей, связанных с базированием вала или фланца от специально обработанных для этого базовых поверхностей, исключить появление смещений и перекосов сопрягаемых деталей при запрессовке и,

0 как следствие,.повысить надежность и качество сборки. Запрессовка подшипников на длину, обеспечивающую удержание вала или фланца за выступающие части подшипников и последующий ввод крестовины или

5 заведение фланца на свободные цапфы крестовины позволяет обеспечить базирование вала или фланца относительно поверхностей их сопряжения с подшипниками, так как при этом исключается появление сме0 щений и перекосов и, как следствие, повышается надежность и качество сборки. Удержание вала за выступающие части подшипников, захват и ввод в него крестовины, цапфы которой устанавливают соосно под5 шипникам; удержание фланца за выступающие части подшипников, заведение его на свободные части крестовины, а также совмещение осей цапф крестовины с осями подшипников позволяет также исключить

0 смещения и перекосы осей цапф крестовины и осей подшипников при последующей запрессовке, вследствие чего также повышается надежность и качество сборки. Запрессовка подшипников на всю длину после

5 того, как были выполнены подготовительные операции по исключению влияния сме щений и перекосов, производится без сбоев и отказов оборудования, что позволяет еде лать вывод о существенности предпг/лагар мого изобретения.

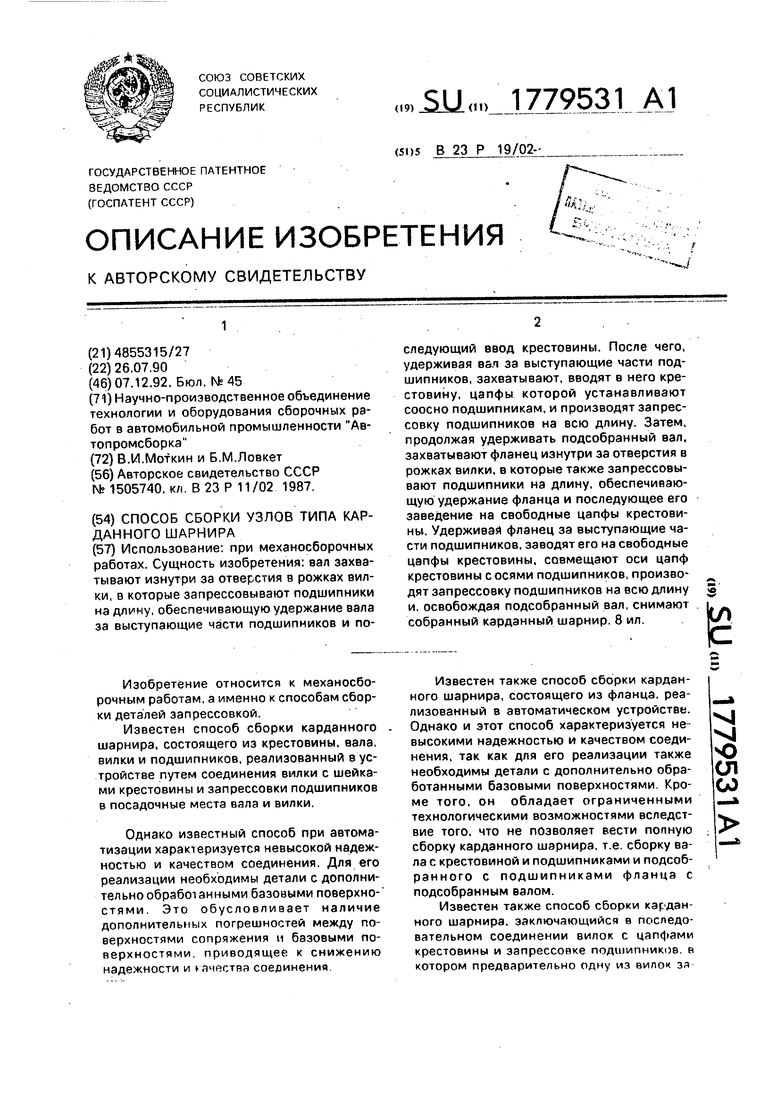

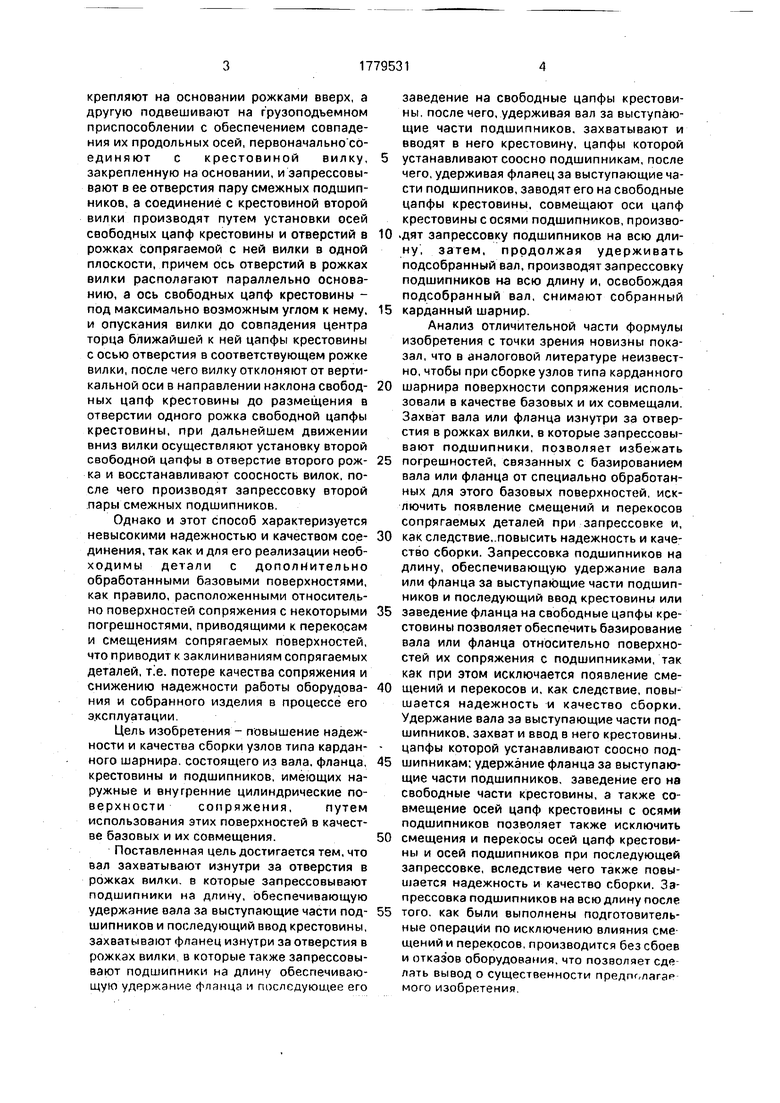

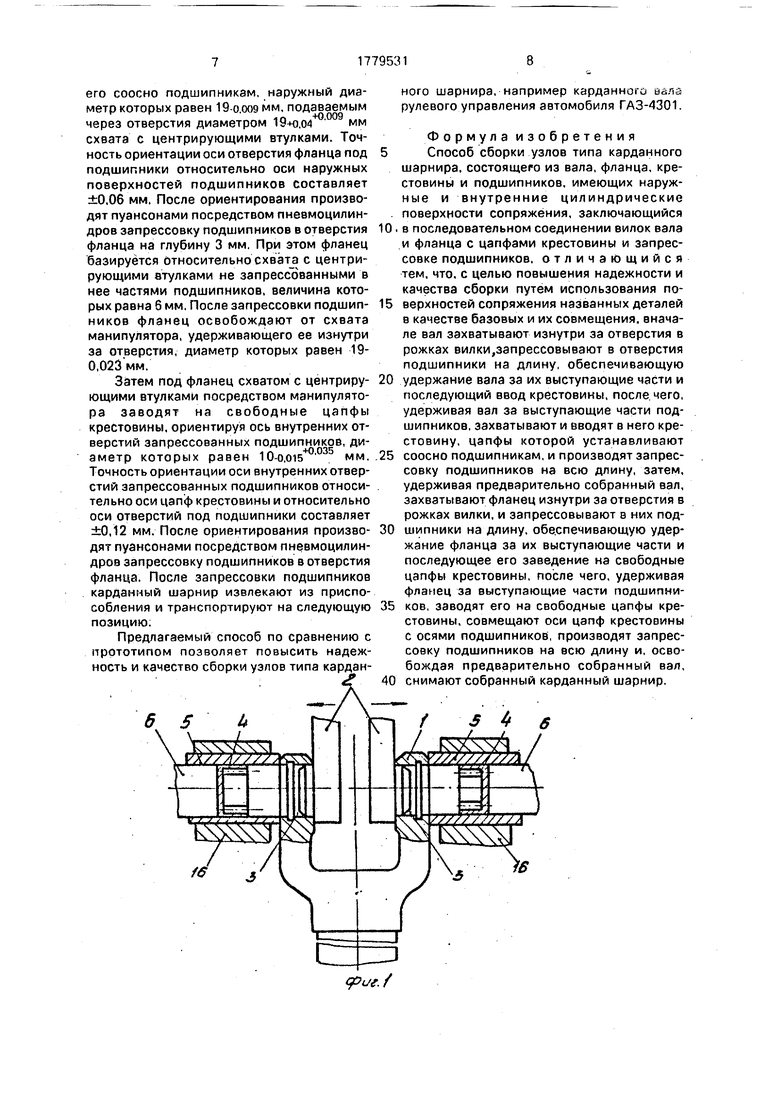

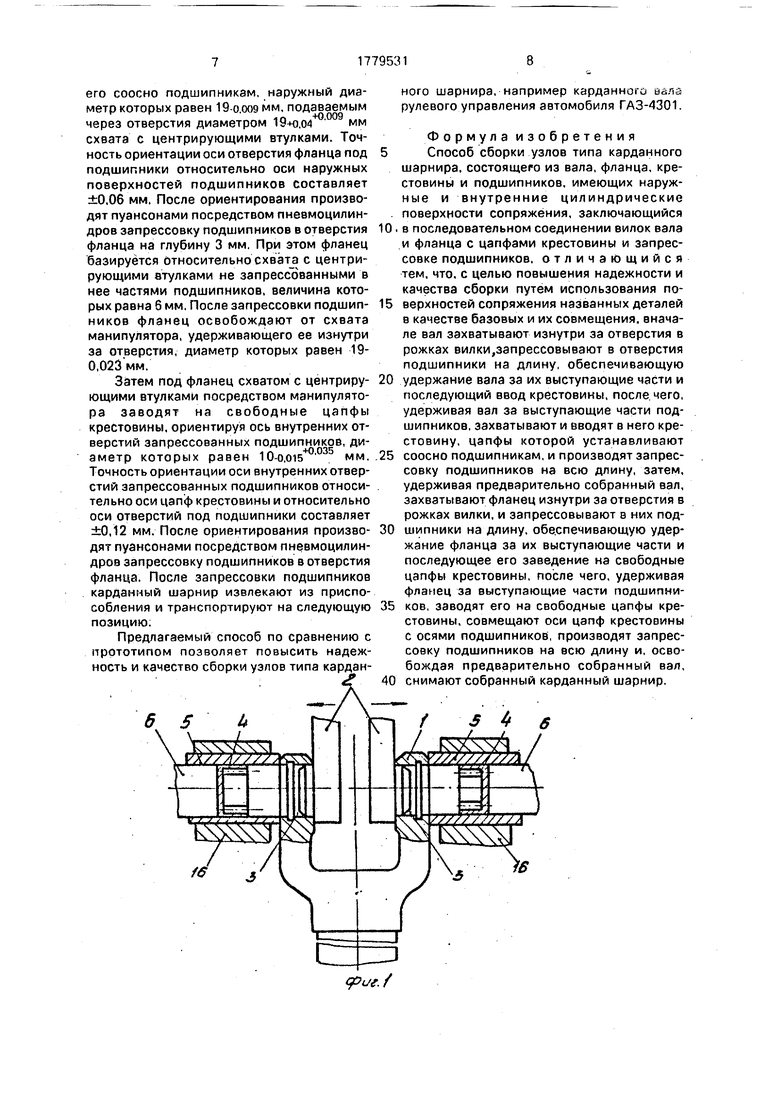

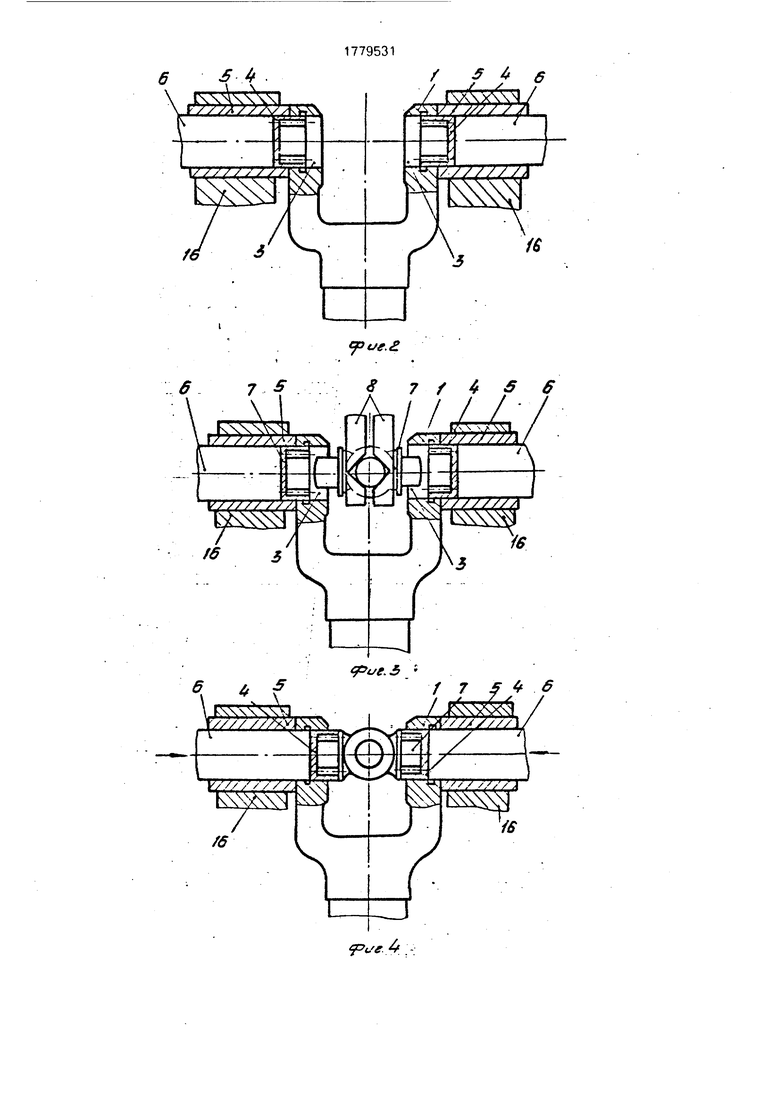

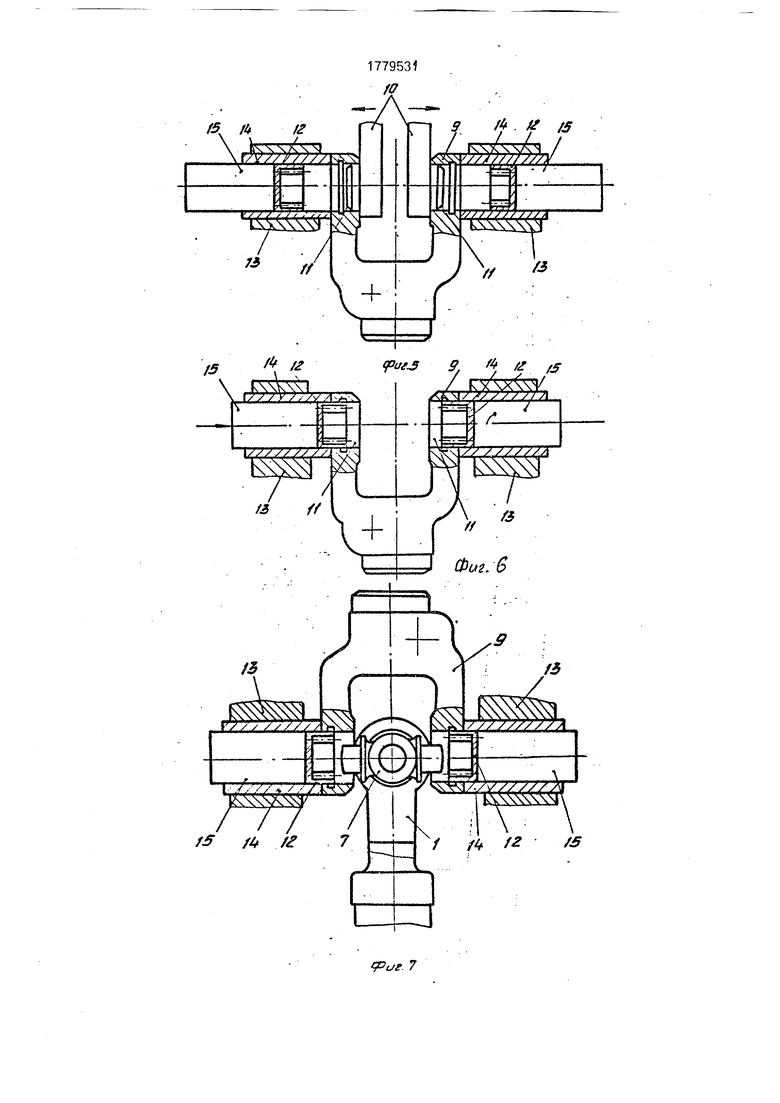

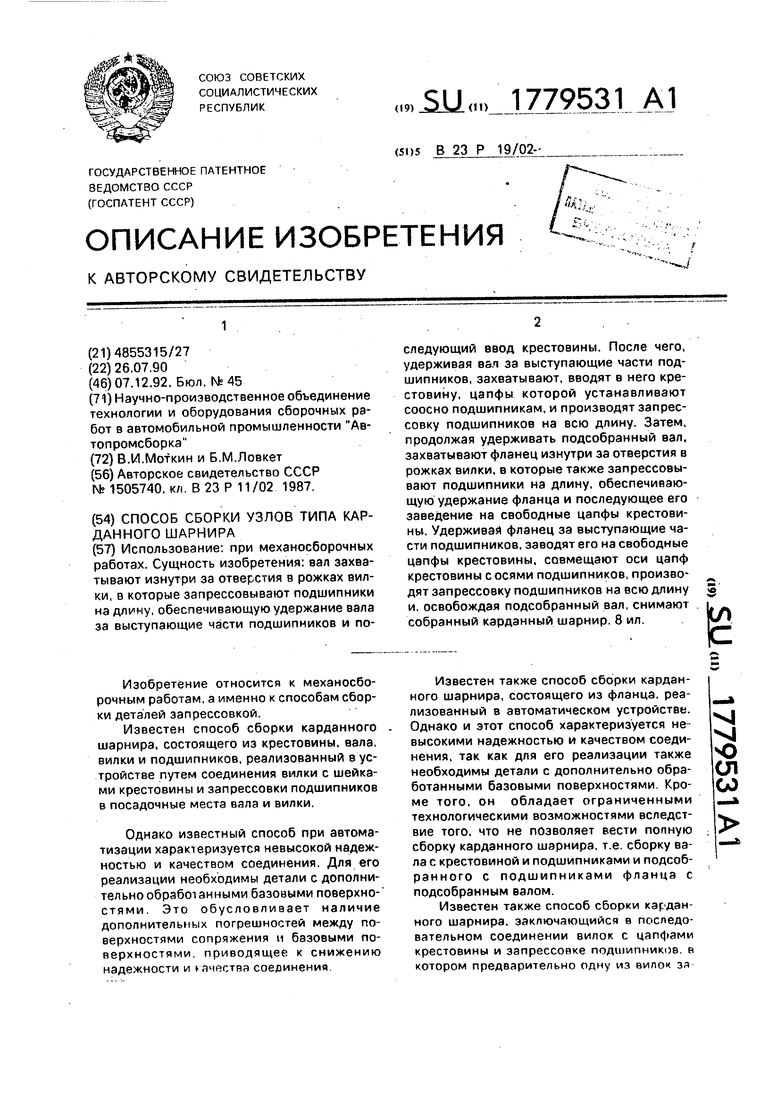

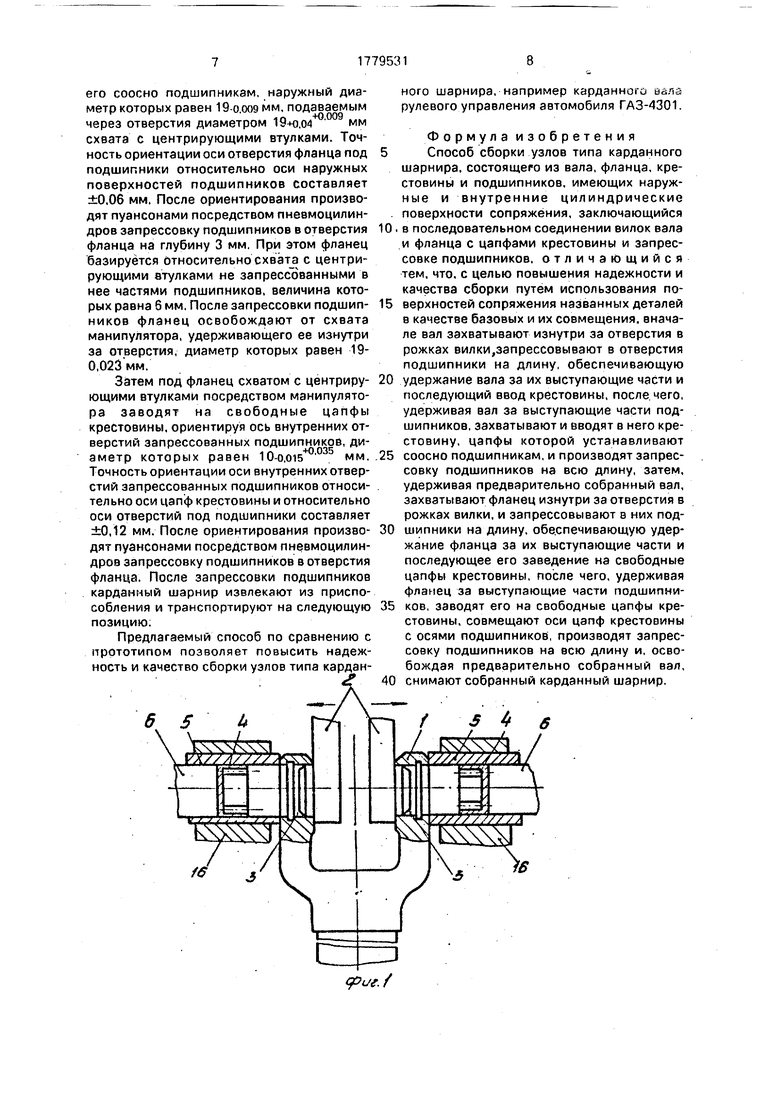

На фиг. 1 показана схема захвата вала изнутри за отверстия в рожках вилки, предназначенные для запрессовки подшипников: на фиг. 2 - схема запрессовки подшипников в отверстия в рожках вилки вала на длину, обеспечивающую удержание вала за их выступающие части и последующий ввод крестовины; на фиг. 3 - схема ввода крестовины в отверстия рожков вилки вала; на фиг, 4 - схема запрессовки подшипников на всю длину и удержание подсобранного вала; на фиг. 5 - схема захвата фланца изнутри за отверстия в рожках вилки, пред- надначенные для запрессовки подшипников; на фиг. 6 - схема запрессовки подшипников в отверстия в рожках вилки фланца на длину, обеспечивающую удержание фланца за их выступающие части и последующее его заведение на свободные цапфы крестовины; на фиг. 7 - схема заведения фланца на свободные шипы крестовины; на фиг. 8 - схема запрессовки подшипников на всю длину.

Сборка узла типа карданного шарнира, состоящего из вала, фланца, крестовины и подшипников, осуществляется следующим образом.

При сборке вала 1 посредством схвата 2 захватывают его изнутри за отверстия 3, предназначенные для запрессовки подшипников 4, и устанавливают его посредством манипулятора (на фиг. не показан) в приспособление 5 так, чтобы ось отверстий 3 под подшипники 4 совпала с о ;ью подшипников 4, находящихся в центрирующих втулках 5 приспособления 16. С помощью прессующих пуансонов 6 запрессовывают подшипники 4 в отверстия 3 вала 1 (приблизительно на 1/3 их длины) так, чтобы было обеспечено удержание вала за их выступающие части и последующий ввод крестовины 7 и, освобождая от схвата 2. выводят схват 2 из зоны сборки.

Захватывают крестовину 7 схватом 8. посредством манипулятора по программе вводят ее в отверстия 3 под подшипники 4 вала 1 и устанавливают так. чтобы ось ез цапф совпала с осью отверстий 3 под подшипники 4 вала 1 и осью отверстий подшипников 4. Запрессовывают подшипники 4 и, освобождая подсобранный вал от схвата 8, выводят схват 8 из зоны сборки.

Дальнейшая сборка производится следующим образом. Фланец 9 захватывают посредство схвата 10 изнутри за отверстия 11, предназначенные для запрессовки подшипников 12, и устанавливают ее посредством манипулятора в схват 13 так, чтобы ось отверстий 11 под подшипники 12 совпала с осью подшипников 12. находящихся в центрирующих втулках 14 схвата 13. С помощью прессующих пуансонов 15 запрессовывают подшипники 12 в отверстия 11 фланца 9 (приблизительно на 1 /3 их длины) 5 так, чтобы в дальнейшем было обеспечено удержание фланца за их выступающие части и последующее его заведение на свободные цапфы крестовины, удаляют схват 10, освобождая фланец 9, посредством манипулято0 ра по программе заводят на свободные цапфы крестовины 7 и устанавливают ее таким образом, чтобы его ось совпала с осью отверстий подшипников 12. Запрессовывают подшипники 12 и, извлекая кардан5 ный шарнир из приспособления 16, транспортируют его на следующую позицию.

Пример. При сборке карданного шарнира вала рулевого управления автомо0 биля .ГАЗ-4301 вначале захватывают схватом манипулятора вал изнутри за отверстия диаметром 19-0,023 мм, предназначенные для запрессовки подшипников, ориентируют его соосно подшипникам, наружный ди5 аметр которых равен 19--Ю.04 мм центрирующих втулок приспособления. Точность ориентации осей отверстий вала под подшипники относительно оси наружных поверхностей подшипников составляет

0 ±0.06 мм.

После ориентирования производят пуансонами посредством пневмоцилиндров запрессовку подшипников в отверстия вала на глубину 3 мм. При этом вал базируется

5 относительно центрирующих втулок не запрессованными в него частями подшипников, величина которых равна 6 мм. После запрессовки подшипников подсобранный вал освобождают от схвата манипулятора,

0 удерживающего его изнутри за отверстия, диаметр которых равен 19-0,023 мм.

Затем захватывает схватом манипулятора крестовину за цапфы, диаметр которых равен 10-0,01 мм и вводят в отверстия

5 вала, ориентируя цапфы соосно внутренним отверстиям, диаметр которых равен 10 -0.015 мм запрессованных подшипников. Точность ориентации оси цапф крестовины относительно оси отверстий под

0 подшипники вала и относительно оси от- серстий запрессованных подшипников составляет ±0,12 мм. После ориентированная производят пуансонами посредством пневмоцилиндров запрессовку подшипников в

5 отверстия вала на всю длину.

Далее захватывают схватом манипулятора фланец изнутри за отверстия диаметром 19-0.023 мм. предназначенные для запрессовки подшипников, ориентируют

его соосно подшипникам, наружный диаметр которых равен 19-о.ооэ мм, подаваемым через отверстия диаметром 19+о,о4 мм схвата с центрирующими втулками. Точность ориентации оси отверстия фланца под подшипники относительно оси наружных поверхностей подшипников составляет ±0,06 мм. После ориентирования производят пуансонами посредством пневмоцилин- дров запрессовку подшипников в отверстия фланца на глубину 3 мм. При этом фланец базируется относительно схвата с центрирующими втулками не запрессованными в нее частями подшипников, величина которых равна 6 мм. После запрессовки подшипников фланец освобождают от схвата манипулятора, удерживающего ее изнутри за отверстия, диаметр которых равен 19- 0,023мм.

Затем под фланец схватом с центрирующими втулками посредством манипулятора заводят на свободные цапфы крестовины, ориентируя ось внутренних отверстий запрессованных подшипников, диаметр которых равен 10-o,oi5 мм. Точность ориентации оси внутренних отверстий запрессованных подшипников относительно оси цапф крестовины и относительно оси отверстий под подшипники составляет ±0,12 мм. После ориентирования производят пуансонами посредством пневмоцилин- дров запрессовку подшипников в отверстия фланца. После запрессовки подшипников карданный шарнир извлекают из приспособления и транспортируют на следующую позицию.

Предлагаемый способ по сравнению с прототипом позволяет повысить надежность и качество сборки узлов типа кардан6. S

ного шарнира, например карданного ьала рулевого управления автомобиля ГАЗ-4301.

Формула изобретения

Способ сборки узлов типа карданного

шарнира, состоящего из вала, фланца, крестовины и подшипников, имеющих наружные и внутренние цилиндрические поверхности сопряжения, заключающийся

в последовательном соединении вилок вала и фланца с цапфами крестовины и запрессовке подшипников, отличающийся тем, что. с целью повышения надежности и качества сборки путем использования поверхностей сопряжения названных деталей в качестве базовых и их совмещения, вначале вал захватывают изнутри за отверстия в рожках вилки,запрессовывают в отверстия подшипники на длину, обеспечивающую

удержание вала за их выступающие части и последующий ввод крестовины, после чего, удерживая вал за выступающие части подшипников, захватывают и вводят в него крестовину, цапфы которой устанавливают

соосно подшипникам, и производят запрессовку подшипников на всю длину, затем, удерживая предварительно собранный вал, захватывают фланец изнутри за отверстия в рожках вилки, и запрессовывают в них подшипники на длину, обеспечивающую удержание фланца за их выступающие части и последующее его заведение на свободные цапфы крестовины, после чего, удерживая фланец за выступающие части подшипников, заводят его на свободные цапфы крестовины, совмещают оси цапф крестовины с осями подшипников, производят запрессовку подшипников на всю длину и, освобождая предварительно собранный вал, снимают собранный карданный шарнир.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки карданного шарнира | 1987 |

|

SU1505740A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| КАРДАННЫЙ ШАРНИР | 1993 |

|

RU2106548C1 |

| Карданное соединение для связи установленной в открытом море нефтедобывающей колонны с расположенным на дне фундаментом | 1978 |

|

SU978739A3 |

| Запястье манипулятора | 1980 |

|

SU931469A1 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| Асинхронный карданный шарнир | 1991 |

|

SU1784779A1 |

| Устройство для групповой сборки запрессовкой деталей типа фланца и крестовины с подшипниками | 1984 |

|

SU1243928A1 |

Использование: при механосборочных работах. Сущность изобретения: вал захватывают изнутри за отверстия в рожках вилки, в которые запрессовывают подшипники на длину, обеспечивающую удержание вала за выступающие части подшипников и последующий ввод крестовины. После чего, удерживая вал за выступающие части подшипников, захватывают, вводят в него крестовину, цапфы которой устанавливают соосно подшипникам, и производят запрессовку подшипников на всю длину. Затем, продолжая удерживать подсобранный вал, захватывают фланец изнутри за отверстия в рожках вилки, в которые также запрессовывают подшипники на длину, обеспечивающую удержание фланца и последующее его заведение на свободные цапфы крестовины. Удерживая фланец за выступающие части подшипников, заводят его на свободные цапфы крестовины, совмещают оси цапф крестовины с осями подшипников, производят запрессовку подшипников на всю длину и, освобождая подсобранный вал, снимают собранный карданный шарнир. 8 ил. у Ј

риг.{

w

9 j ff /

ff9

IC96AAI

fc

s

ураг. 6

/

/3 ,

///1

/ хАх/Гт

.

Г /е . У

; а

| Способ сборки карданного шарнира | 1987 |

|

SU1505740A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1990-07-26—Подача