Изобретение относится к механосборочным работам, а именно к устройствам для сборки деталей запрессовкой.

Целью изобретения является повышение производительности путем автоатизации процесса сборки и качества сборки за счет ведения процесса запрессовки в два этапа - предварительной запрессовки и окончательной с контролем предварительной запрессовки .

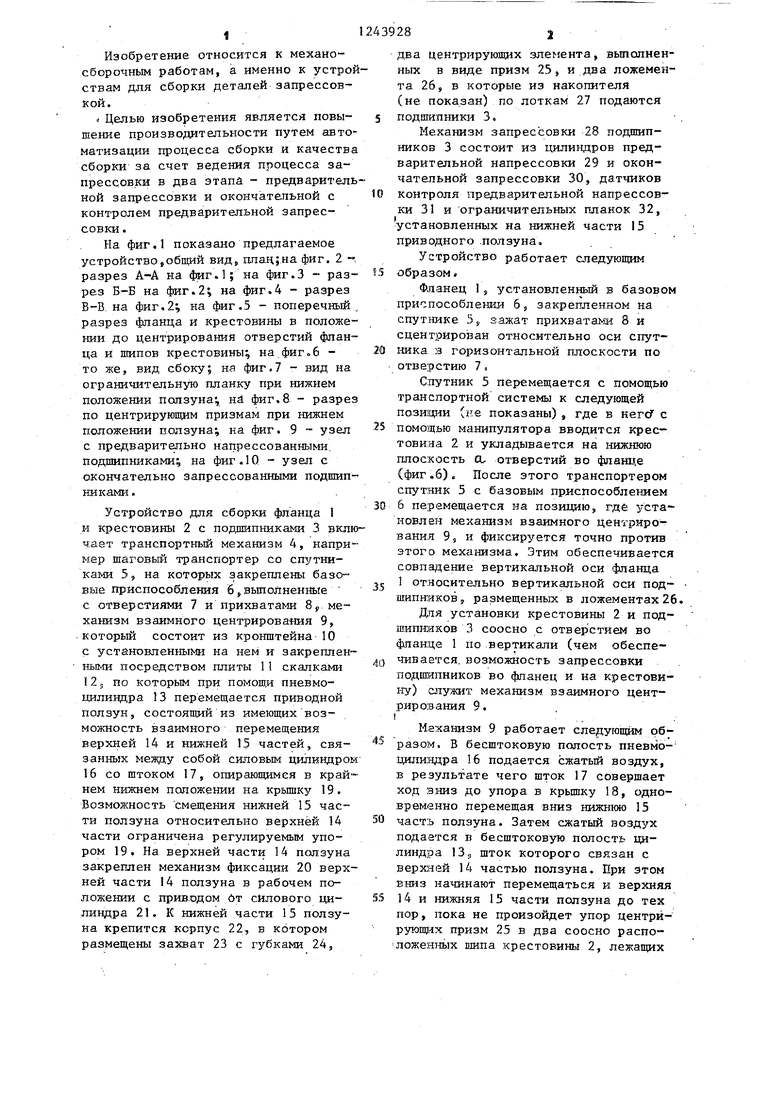

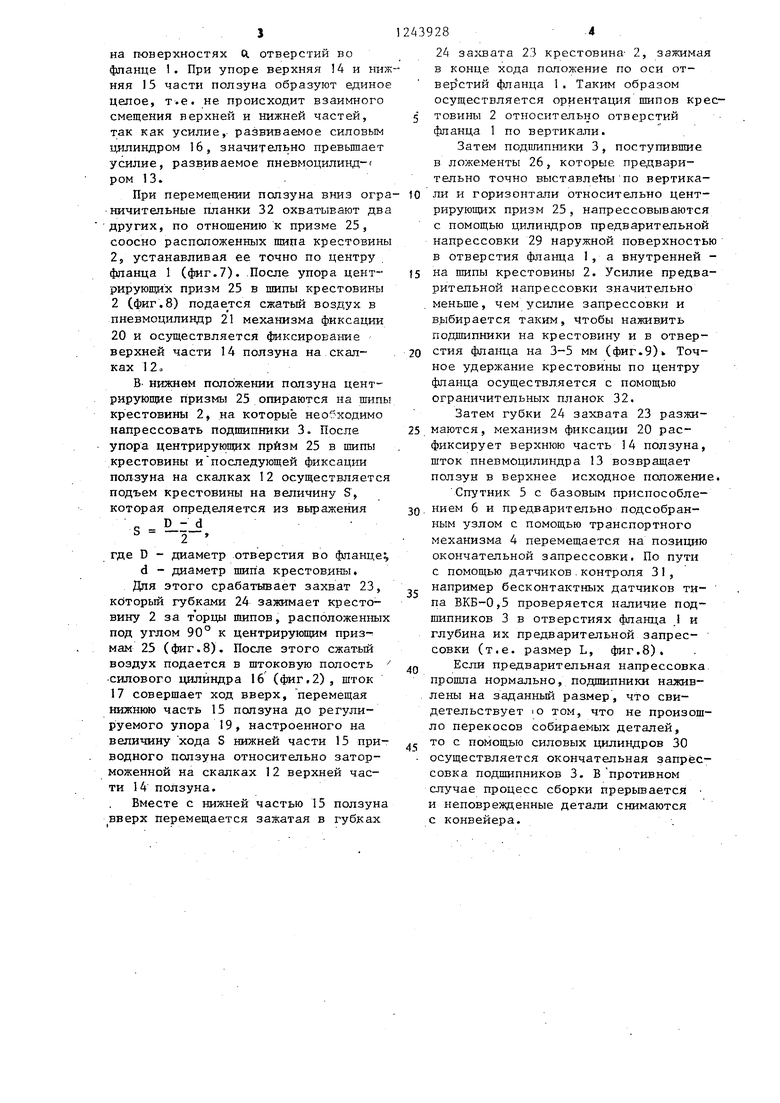

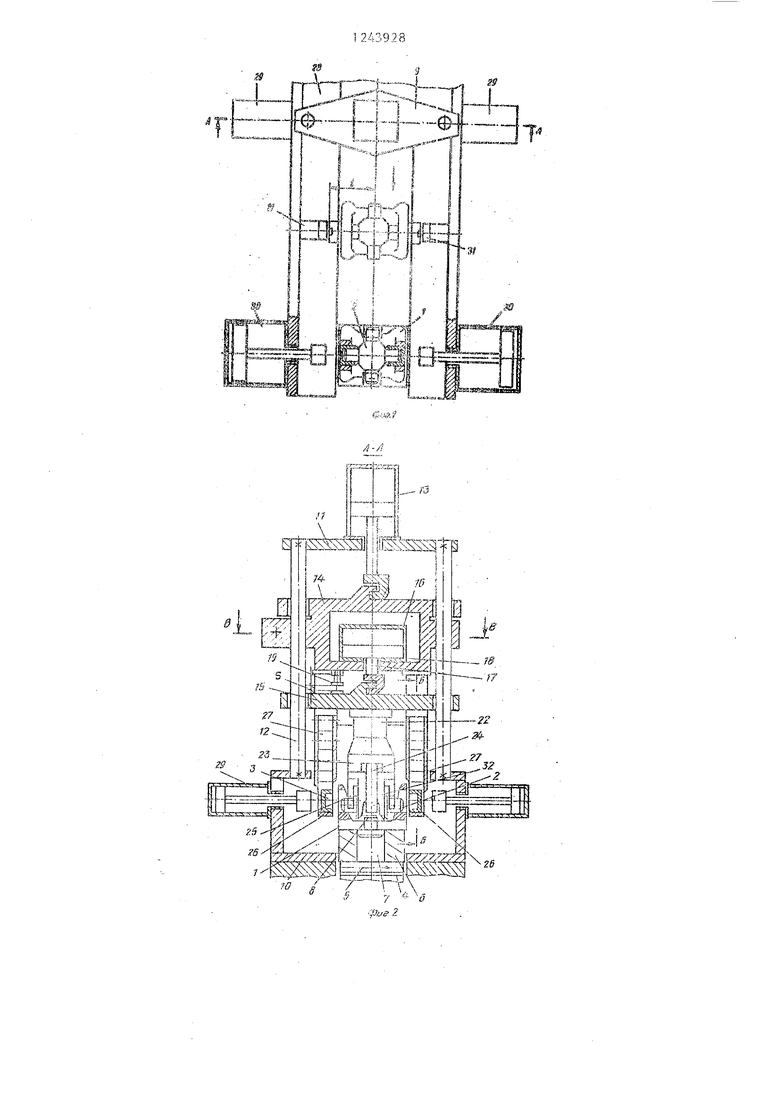

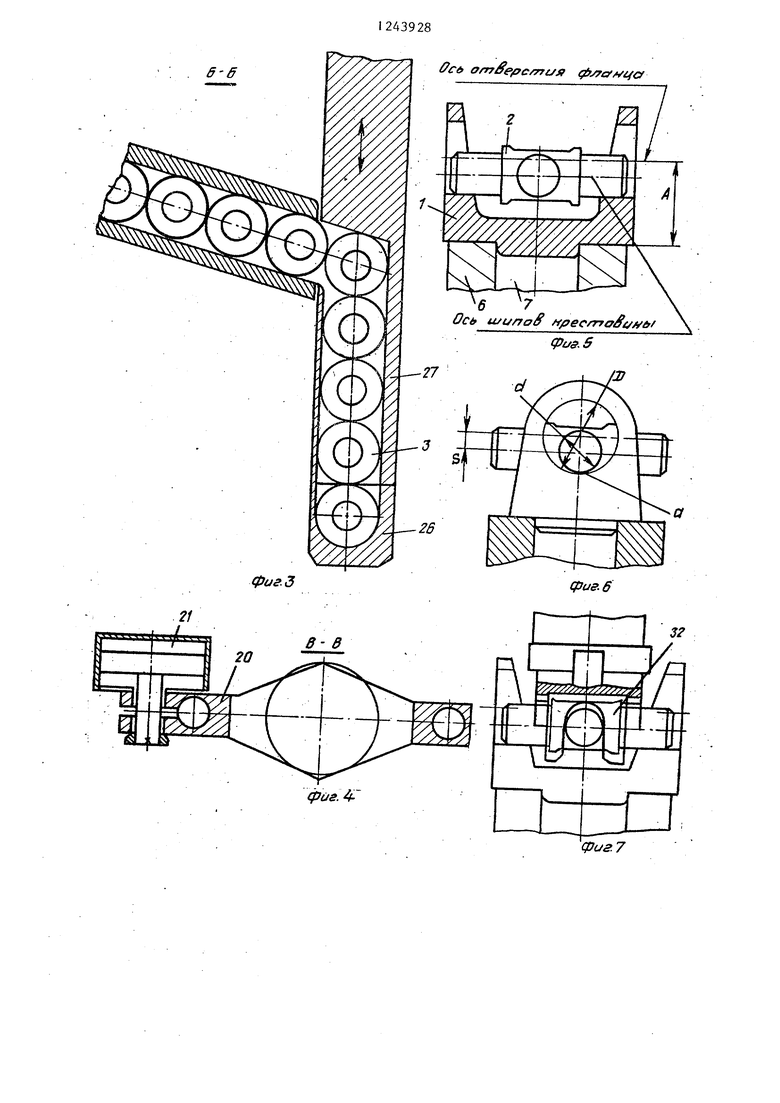

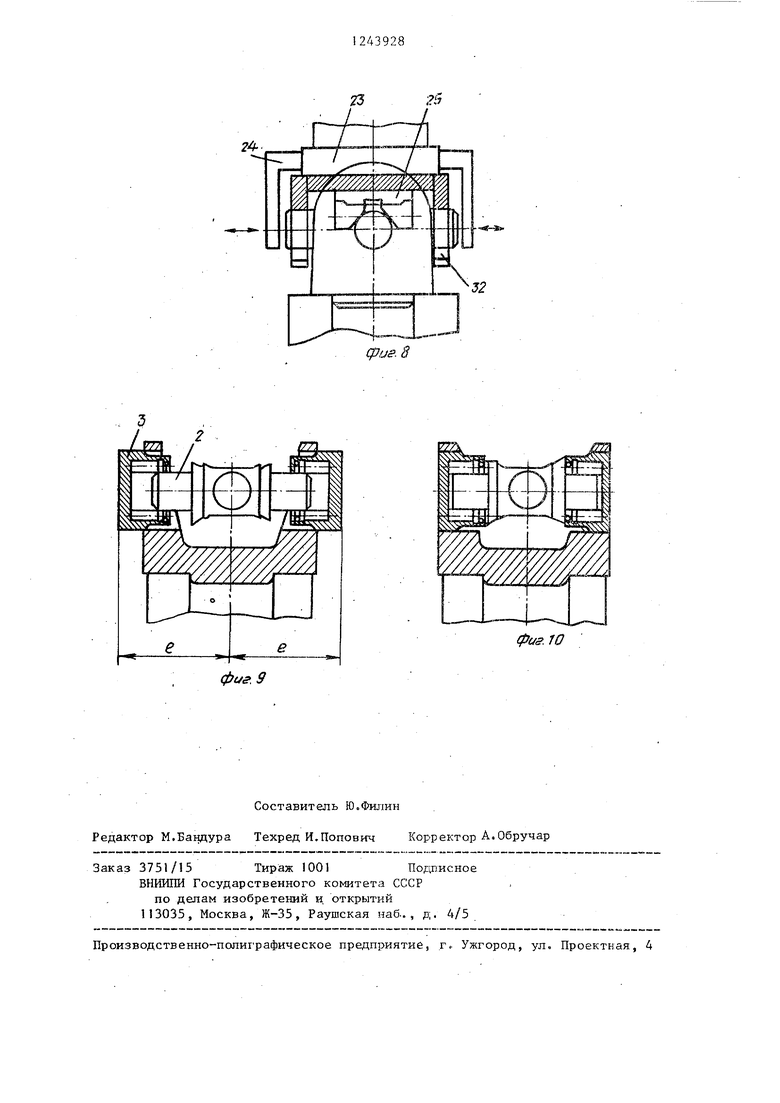

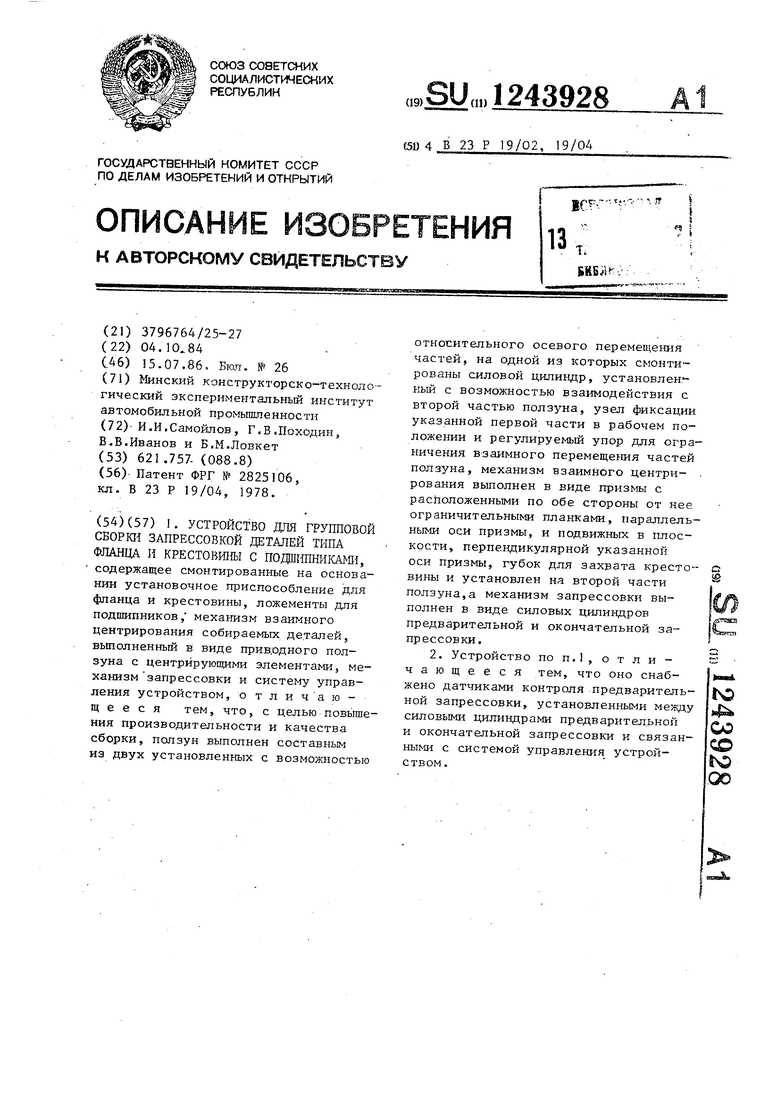

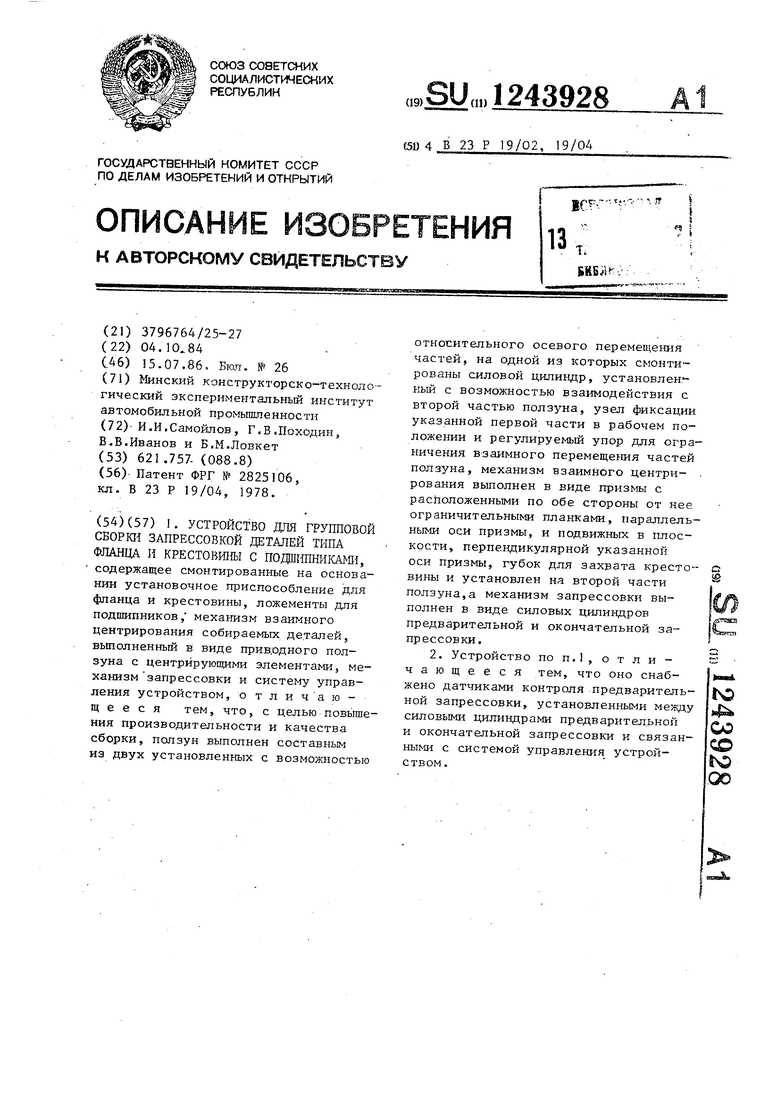

На фиг,1 показано предлагаемое устройство,общий вид, план;на фиг. 2 -, разрез А-А на 4мг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.З - поперечный , разрез фланца и крестовины в положении до центрирования отверстий фпан- ца и шипов крестовины; на - то же, вид сбоку; на фиг.7 - вид на ограничительную планку при нижнем положении ползуна , ни фиг,8. - разрез по центрирующим призмам при нижнем положении ползуна-, на фиг. 9 - узел с предварительно напрессованными, подшипниками на фиг. 10 - узел с окончательно запрессованными подшипниками .. .

Устройство для сборки фланца 1 и крестовины 2 с подршпникани 3 включает транспортный механизм 4, например шаговый транспортер со спутниками 55 на которых закреплены базовые, приспособления 6,выполненные с отверстиями 7 и прихватами 8, механизм взаимного центрирования 9, который состоит из кронштейна 10 с установленными на нем и закреплен- ными посредством плиты 11 скалками 12 3 по которым при помощи пневмо- цилиндра 13 перемещается приводной ползун, состоятщлк из имеющих возможность взаимного перемещения верхней 14 и нижней 15 частей, свя- занньгх между собой силовым цилиндром 16 со штоком 17, опирающимся в крайнем нижнем положении на крьтку 19. Возможность смещения нижней 15 части ползуна относительно верхней 14 части ограничена регулируемым упором 19. На верхней части 14 ползуна закреплен механизм фиксации 20 верхней части 14 ползуна в рабочем положении с прив.одом 6т силового цилиндра 21. К нижней части 15 ползуна крепится корпус 22, в котором размещены захват 23 с губками 24,

два центрирующих элемента, вьтолнен- ных в виде призм 25, и два ложемента 26, в которые из накопителя (не показан) по лоткам 27 подаются

подшипники 3.

Механизм запрессовки 28 подшипников 3 состоит из цилиндров предварительной напрессовки 29 и окончательной запрессовки 30, датчиков

Контроля предварительной напрессов- ки 31 и ограничительных планок 32, установленных на нижней части I5 приводного .ползуна.

Устройство работает следзпощим

образом.

Фланец 1S, установленный в базовом приспособлена 6, закрепленном на спут:нике 5 „ зажат прихвата ш 8 и сцентрирован относительно оси спутника 3 горизонтальной плоскости по отверстию 7,

С:путник 5 перемещается с помощью транспортной системы к следующей ПОЗИ1ЦИИ (не показаны) , где в неге с

помощью манипулятора вводится крестовина 2 и укладывается на нижнюю плоскость ct отверстий во фланце (фиг.6). После этого транспортером спутник 5 с базовым приспособлением

6 перемещается на позицию где установлен механизм взаимного центрирования 9, и фиксируется точно против этого механизма. Этим обеспечивается совпадение вертикальной оси фланца

1 относительно вертикальной оси под- шипников, размещенных в ложементах 26,

Для установки крестовины 2 и под- гашпн нков 3 соосно с отверстием во ф1панце 1 по вертикали (чем обеспе

чивается. возможность запрессовки

подшипников во фланец и на крестовину) Служит механизм взаимного центрирования 9. 1

Механизм 9 работает следующим образом. В бесштоковую полость пневмо- цилиндра 16 подается сжатый воздух, в результате чего шток 17 совершает ход вниз до упора в крьш1ку 18, одновременно перемещая вниз нижнюю 15 част:ь ползуна. Затем сжатый воздух подается в бесштоковую полость ци- 13,, шток которого связан с верх,чей 14 частью ползуна. При этом вниз начинают перемещаться и верхняя 14 и ни;жняя 15 части ползуна до тех пор, пока не произойдет упор центрй- ру5ощ1г1х призм 25 в два соосно распо- ложенньгх вшпа крестовины 2, лежащих

на пюверхностях d отверстий во фланце 1. При упоре верхняя 14 и mm няя 15 части ползуна образуют единое целое, т.е. не происходит взаимного смещения верхней и нижней частей, так как усилие, развиваемое силовым цилиндром 16, значительно превьшает усилие, развиваемое пневмоцилинд-f ром 13.

При перемещении ползуна вниз огра ничительные планки 32 охватывают два других, по отношению к призме 25, соосно расположенных шипа крестовины 2, устанавливая ее точно по центру фланца 1 (фиг.7). .После упора цент рирующих призм 25 в шипы крестовины 2 (фиг.8) подается сжатый воздух в пневмоцилиндр механизма фиксации 20 и осуществляется фиксирование верхней части 14 ползуна на скалках 1 2 а

В нижнем положении ползуна центрирующие призмы 25 опираются на шипы крестовины 2, на которые необходимо напрессовать подшипники 3. После упора центрирующих призм 25 в шипы крестовины и последующей фиксации ползуна на скалках 12 осуществляется подъем крестовины на величину S, которая определяется из вьфажения

S - --2

где D - диаметр отверстия во фланце d - диаметр шип а крестовины.

Для этого срабатывает захват 23, который губками 24 зажимает крестовину 2 за т орцы шипов, расположенных под углом 90° к центрирующим призмам 25 (фиг.8), После этого сжатый воздух подается в штоковую полость - силового цилиндра 16 (фиг.2), шток 17 совершает ход вверх, перемещая нижнюю часть 15 ползуна до регулируемого упора 19, настроенного на величину хода S нижней части 15 приводного ползуна относительно заторможенной на скалках 12 верхней части 14 ползуна.

Вместе с нижней частью 15 ползуна вверх перемещается зажатая в губках

2439284 ,

24 захвата 23 крестовина- 2, зажимая в конце хода положение по оси от- фланца 1 . Таким образом осуществляется ориентация шипов крес- товины 2 относительно отверстий фланца 1 по вертикали.

Затем подшипники 3, поступившие в ложементы 26, которые пре,цвари- тельно точно выставлены по вертика- 10 ли и горизонтали относительно цент- рируюш 1Х призм 25, напрессовываются с помощью цилиндров предварительной напрессовки 29 наружной поверхностью в отверстия фланца I, а внутренней )5 на шипы крестовины 2. Усилие предварительной напрессовки значительно меньше, чем усилие запрессовки и выбирается таким, чтобы наживить подшипники на крестовину и в отвер20 стия фланца на 3-5 мм (фиг.9) Точное удержание крестовины по центру фланца осуществляется с помощью ограничительных планок 32.

Затем губки 24 захвата 23 разжи25. маются, механизм фиксации 20 рас- фиксирует верхнюю часть 14 ползуна, шток пневмоцилиндра 13 возвращает ползун в верхнее исходное положение. Спутник 5 с базовым приспособле30- нием 6 и предварительно подсобранным узлом с помощью транспортного механизма 4 перемещается на позицию окончательной запрессовки. По пути с помощью датчиков.контроля 31,

э например бесконтактных датчиков ти- па ВКБ-0,5 проверяется наличие подшипников 3 в отверстиях фланца I и глубина их предварительной запрессовки (т.е. размер L, фиг.8).

Q Если предварительная напрессовка прошла нормально, подшипники наживлены на заданный размер, что свидетельствует lO том, что не произошло перекосов собираемых деталей,

,j то с помощью силовых цилиндров 30 - осуществляется окончательная запрессовка подшипников 3. В противном случае процесс сборки прерьгоается и неповрежденные детали снимаются с конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для взаимного центрирования деталей типа крестовины и фланца-вилки | 1989 |

|

SU1606306A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1388252A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ УСТАНОВКИ НА ВАЛ ОХВАТЫВАЮЩЕЙ ДЕТАЛИ | 1972 |

|

SU430985A1 |

| Многопозиционный сборочный автомат | 1986 |

|

SU1362606A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

гз

,в

6-6

ffc om e/fc/yrcfff (

P

J

V

/ / /

b

v:

4

t

6 V Ocif u/urfo /ff ecfr7o t// 6f

pu$. S

::-

-26

фиг.З

фие. 6

21

32

фиг. 7

cpcfff. 10

фиг 9

| Способ лечения больных с перипротезной инфекцией после эндопротезирования тазобедренного сустава | 2023 |

|

RU2825106C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-04—Подача