Йзобретение относится к автоматам, предназначенным, преимущественно, для сборки «арданных шарниров.

Цель изобретения - расширение функциональных возможностей и повышение производительности труда.

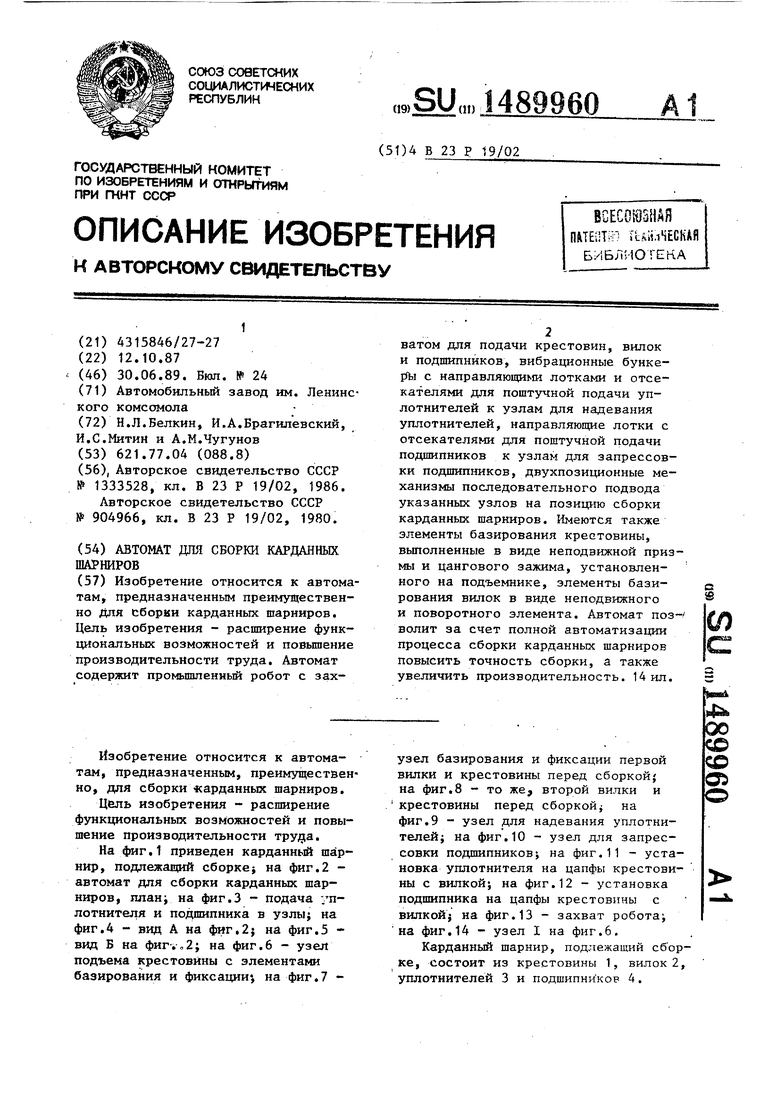

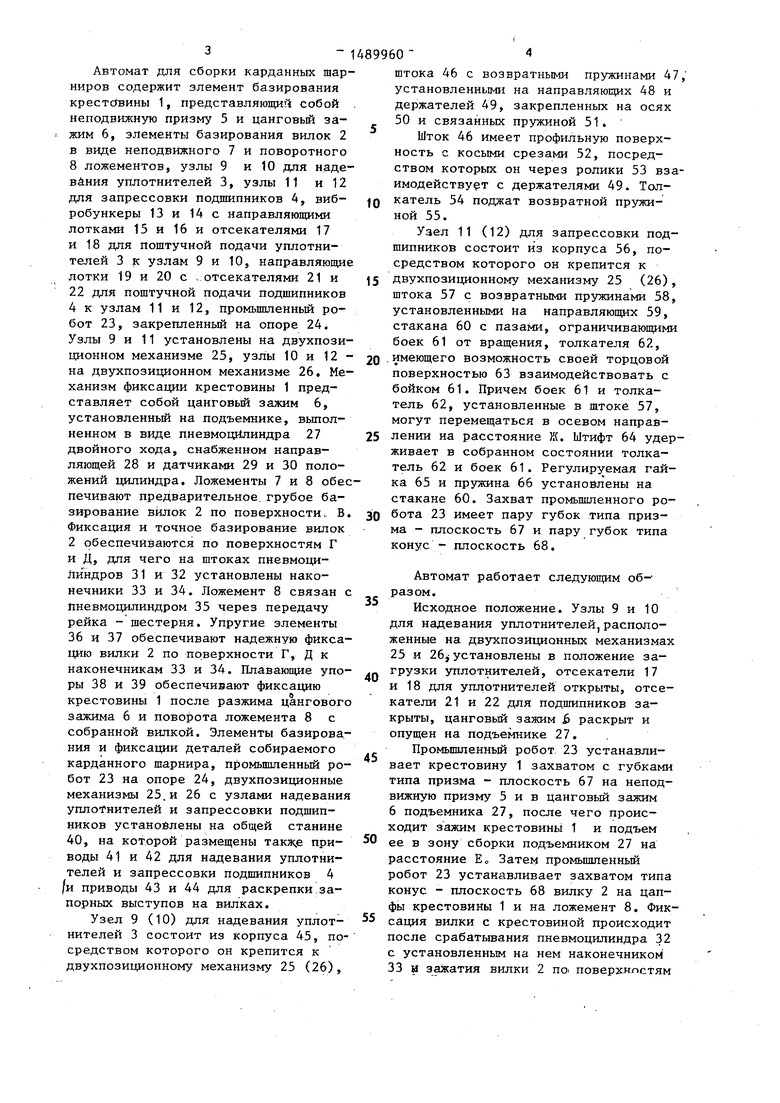

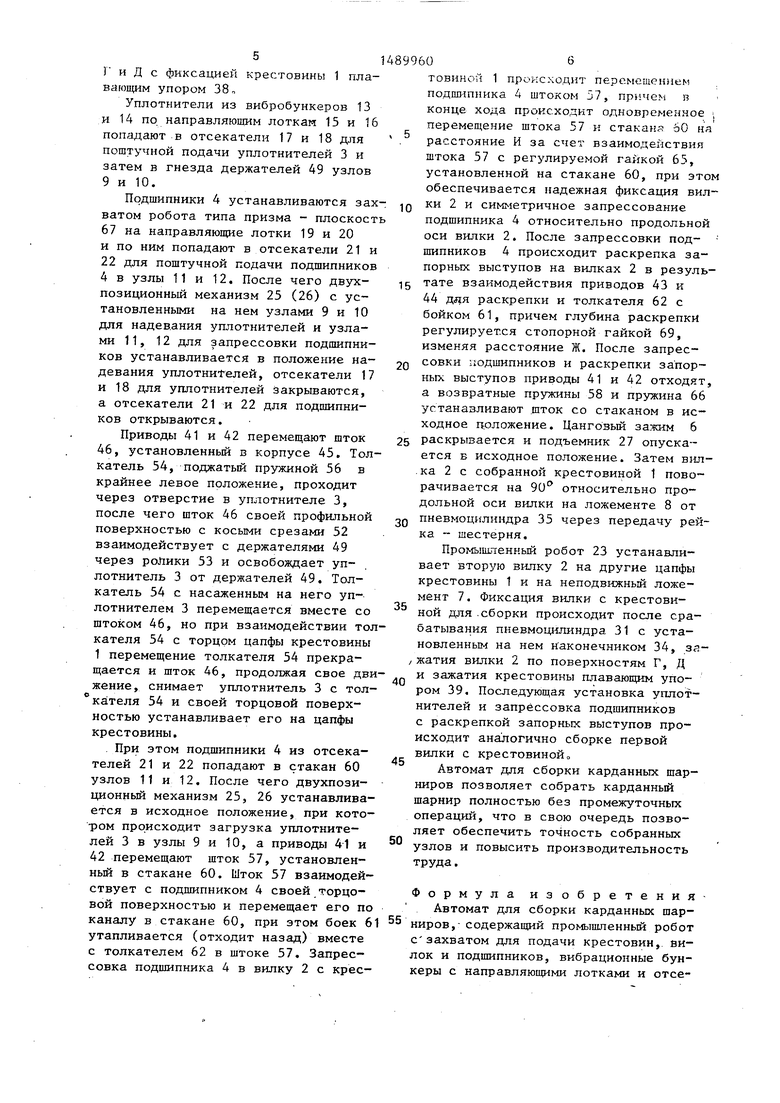

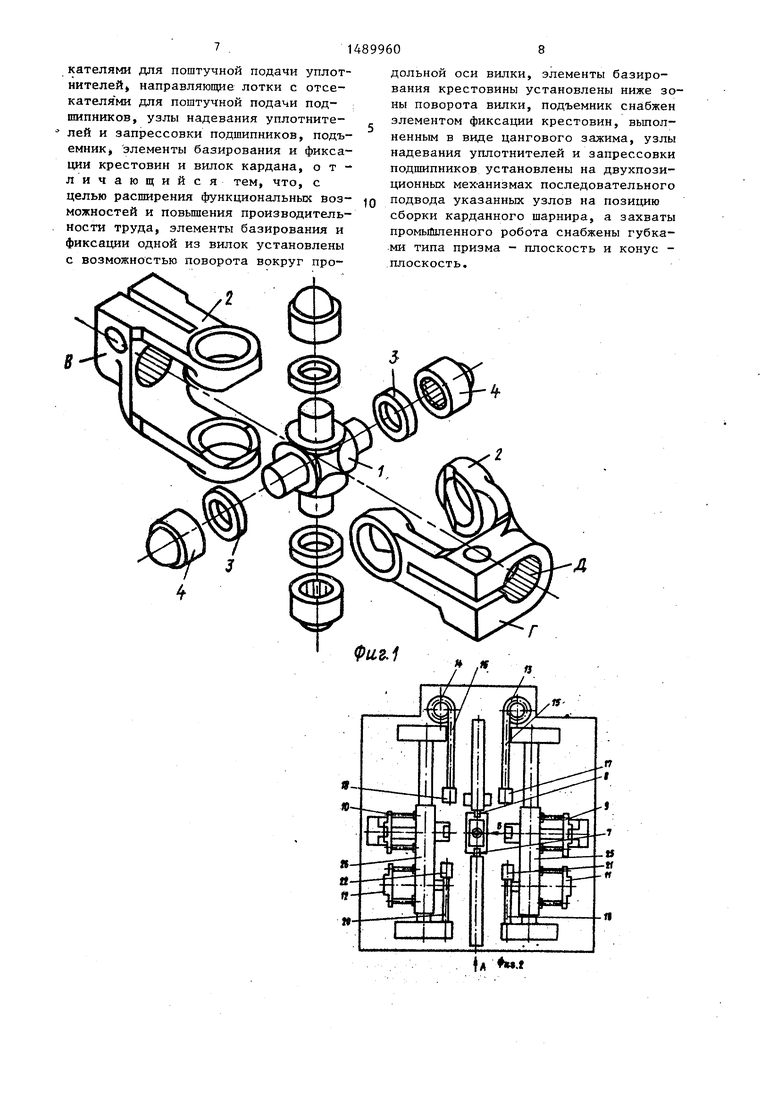

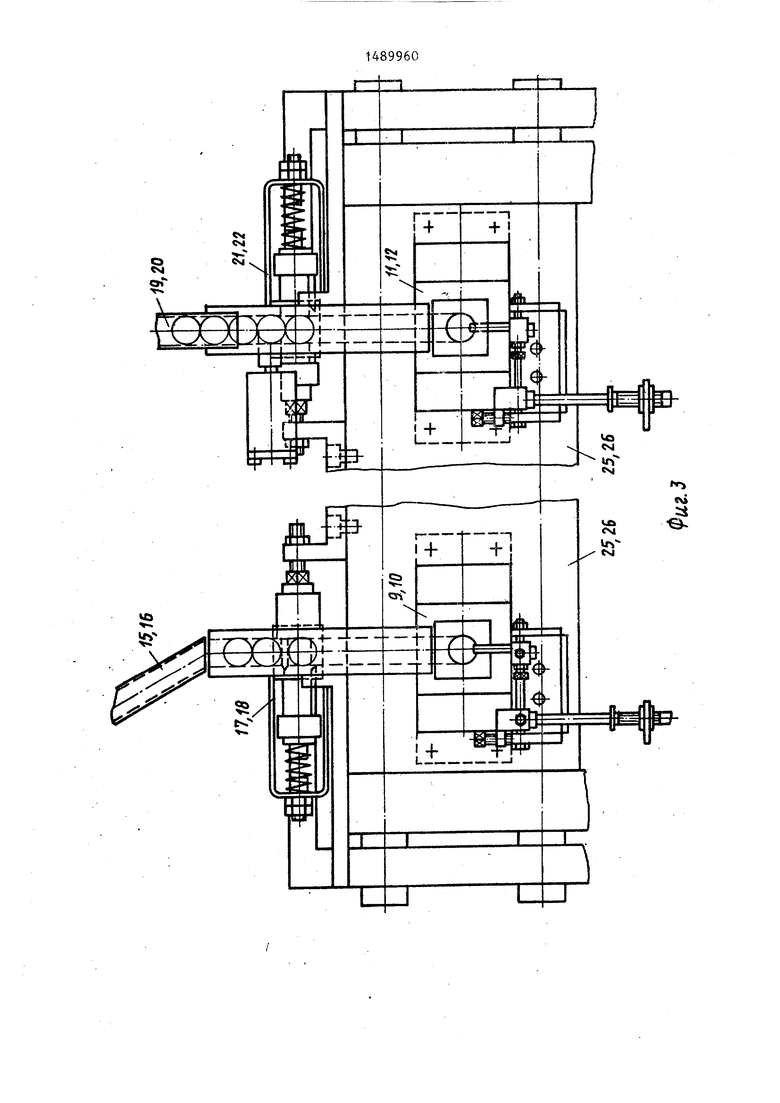

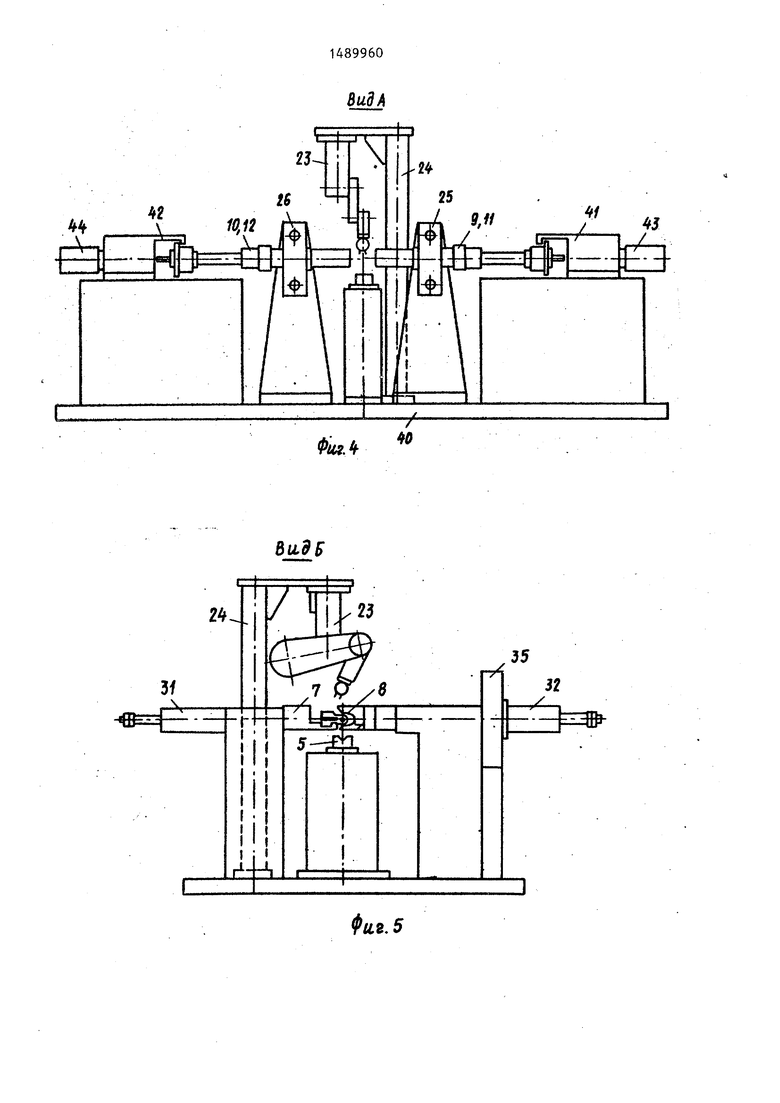

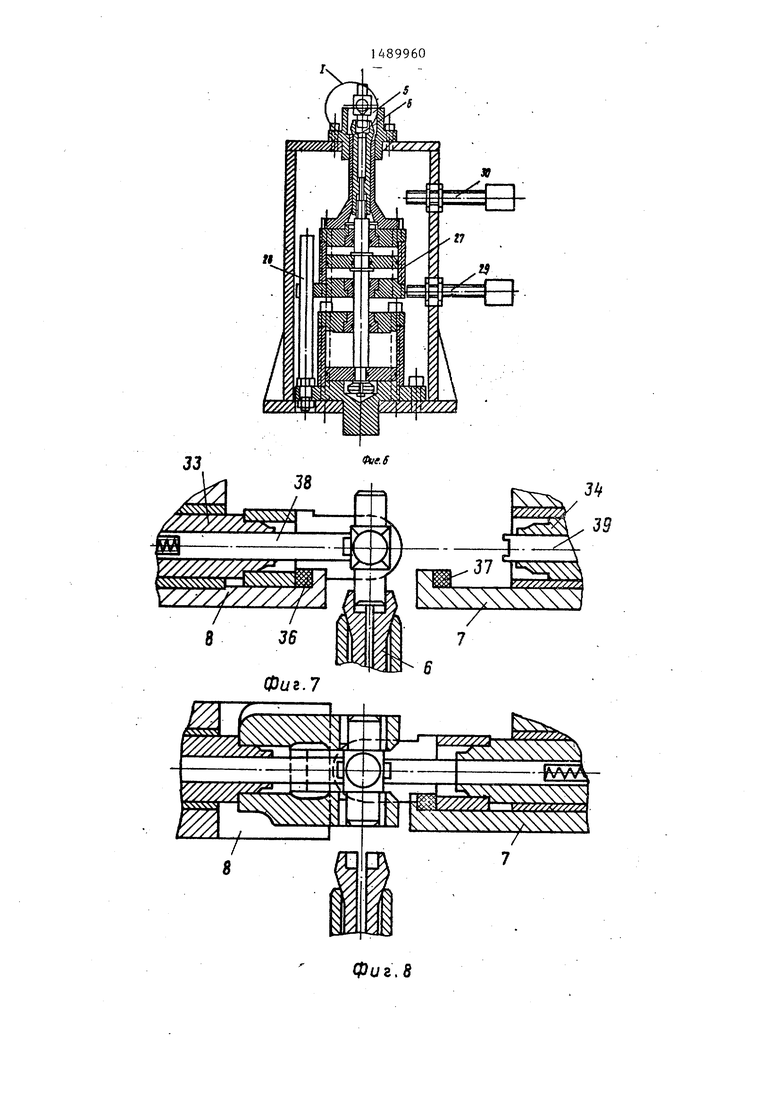

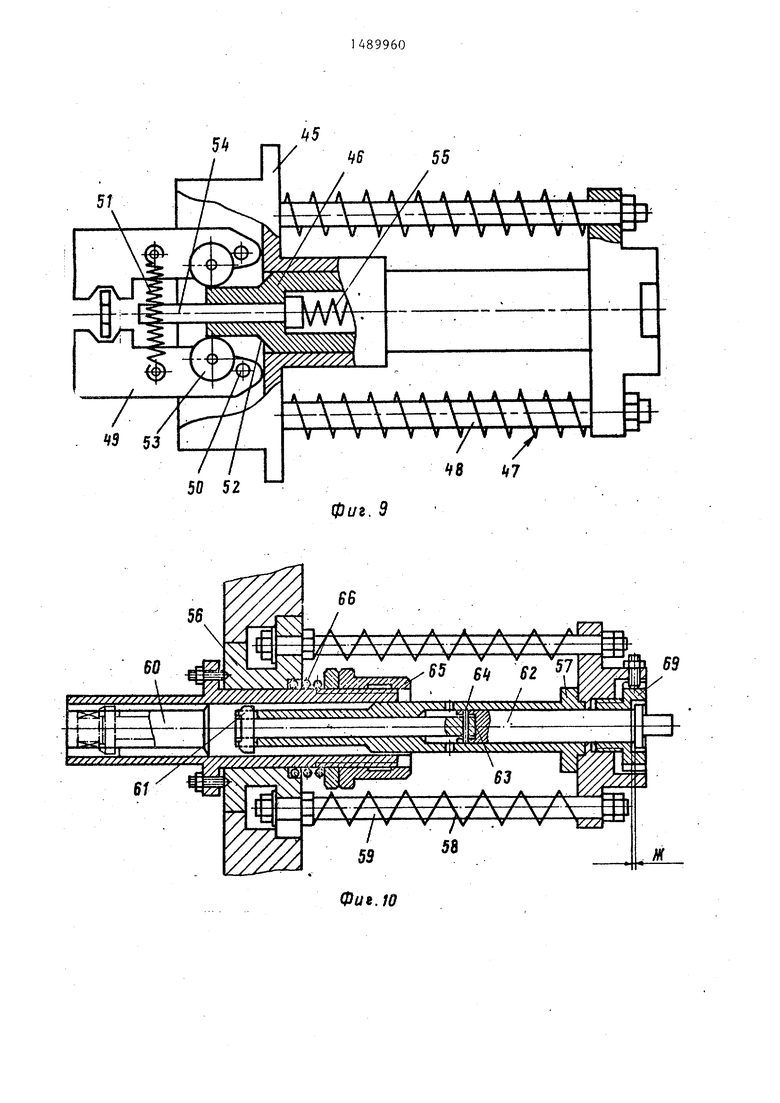

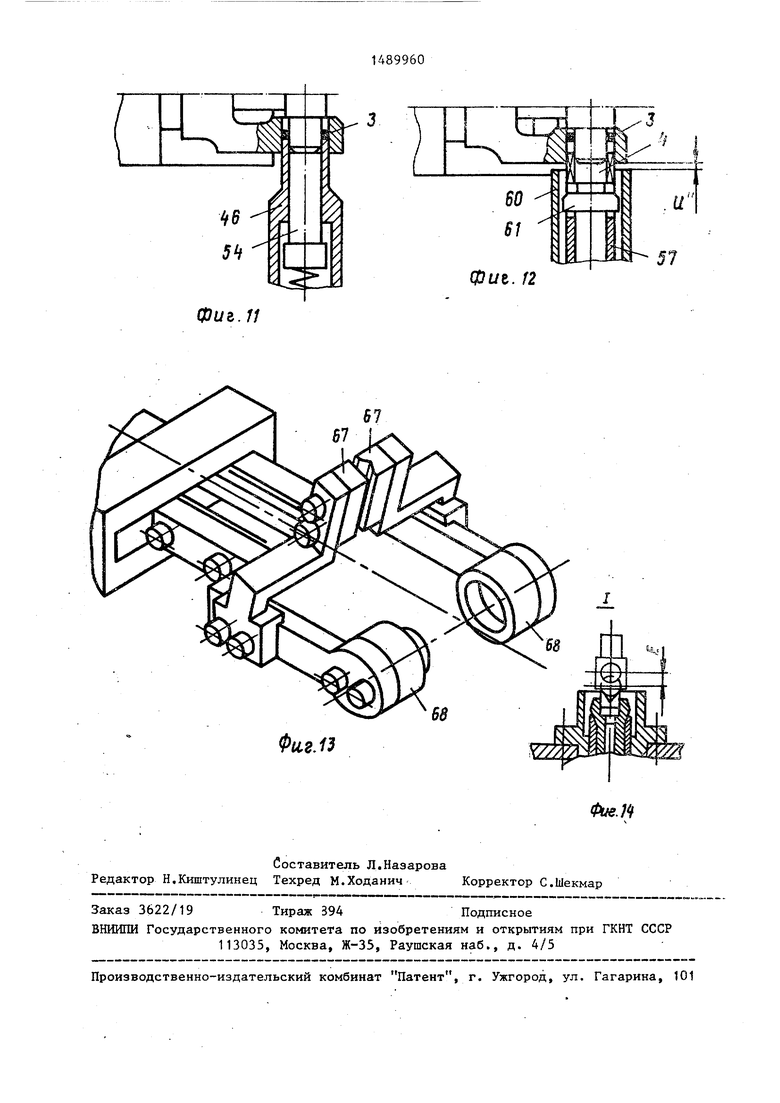

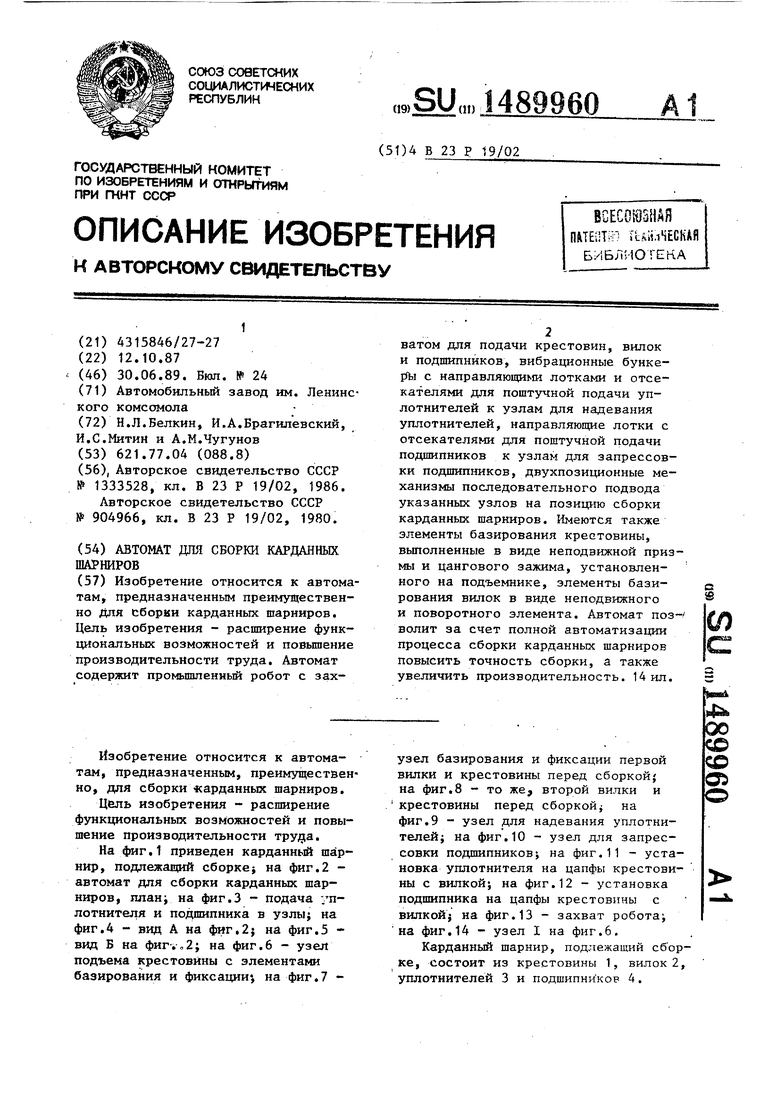

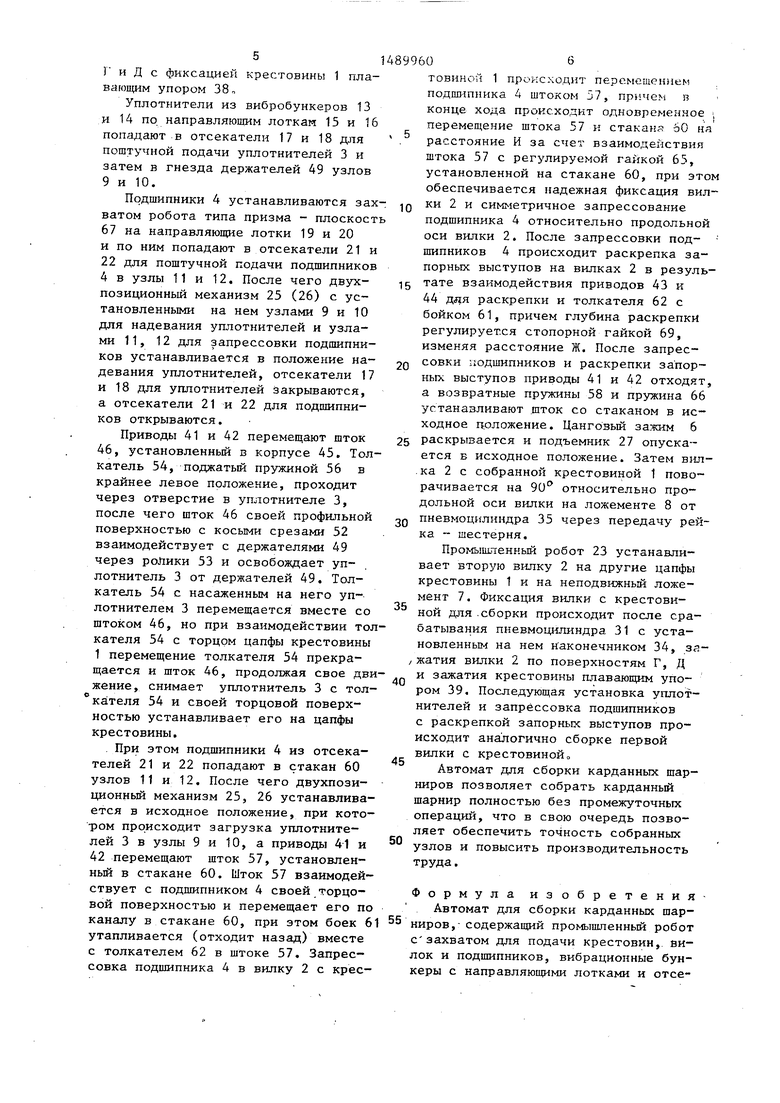

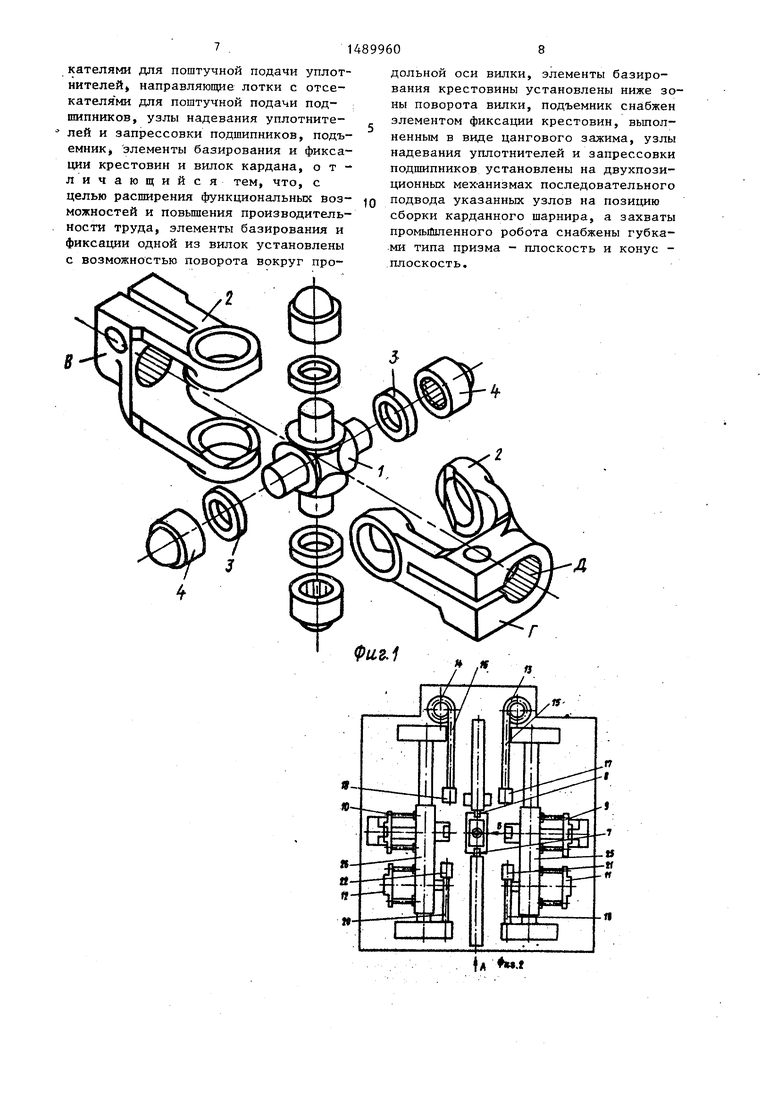

На фиг.1 приведен карданный шарнир, подлежащий сборке} на фиг.2 - автомат для сборки карданных шарниров, план на фиг.З - подача уплотнителя и подшипника в узлы} на фиг.4 - вид А на фяг.2} на фиг.5 - вид Б на фиг-, о2; на фиг.6 - узел подъема крестовины с элементами базирования и фиксации-, на фиг.7 узел базирования и фиксации первой вилки и крестовины перед сборкой} на фиг.8 - то же, второй вилки и крестовины перед сборкой на фиг.9 - узел для надевания уплотнителей; на фиг . 10 - узел для запрессовки подшипников; на фиг.11 - установка уплотнителя на цапфы крестовины с вилкой; на фиг.12 - установка подшипника на цапфы крестовины с вилкой} на фиг.13 - захват робота; на фиг.14 - узел I на фиг.6.

Карданный шарнир, подлежащий сборке, состоит из крестовины 1, вилок 2, уплотнителей 3 и ПОДШИПНИКОР 4.

00

QD о

Автомат для сборки карданных шарниров содержит элемент базирования крестсгвины 1, представляющи собой неподвижную призму 5 и цанговый зажим 6, элементы базирования вилок 2 в виде неподвижного 7 и поворотного 8 ложементов, узлы 9 и 10 для наде- вАния уплотнителей 3, узлы 11 и 12 для запрессовки подпшпников 4, вибробункеры 13 и 14 с направляющими лотками 15 и 16 и отсекателями 17 и 18 для поштучной подачи уплотнителей 3 к узлам 9 и 10, направляющие лотки 19 и 20 с - отсекателями 21 и 22 для поштучной подачи подшипников 4 к узлам 11 и 12, промьшшенный робот 23, закрепленный на опоре 24. Узлы 9 и 11 установлены на двухпози- ционном механизме 25, узлы 10 и 12 - на двухпозиционном механизме 26. Механизм фиксации крестовины 1 представляет собой цанговый зажим 6, установленный на подъемнике, выполненном в виде пневмоцйлиндра 27 двойного хода, снабженном направляющей 28 и датчиками 29 и 30 положений цилиндра. Ложементы 7 и 8 обеспечивают предварительное, грубое базирование вилок 2 по поверхности. В. Фиксация и точное базирование вилок 2 обеспечиваются по поверхностям Г и Д, для чего на штоках пневмоци- Ли ндров 31 и 32 установлены наконечники 33 и 34. Ложемент 8 связан с Пневмоцилиндром 35 через передачу рейка - шестерня. Упругие элементы 36 и 37 обеспечивают надежную фиксацию вилки 2 по поверхности Г, Д к наконечникам 33 и 34. Плавающие упоры 38 и 39 обеспечивают фиксацию крестовины 1 после разжима цангового зажима 6 и поворота ложемента 8 с собранной вилкой. Элементы базирования и фиксации деталей собираемого карданного шарнира, промьшшенный робот 23 на опоре 24, двухпозиционные механизмы 25. и 26 с узлами надевания уплотнителей и запрессовки подшипников устанойлены на общей станине 40, на которой размещены такж,е приводы 41 и 42 для надевания уплотнителей и запрессовки подшипников 4 IK приводы 43 и 44 для раскрепки,запорных выступов на вилках.

Узел 9 (10) для надевания уплотнителей 3 состоит из корпуса 45, посредством которого он крепится к двухпозиционному механизму 25 (26),

штока 46 с возвратными пружинами 47, установленными на направляющих 48 и держателей 49, закрепленных на осях 50 и связанных пружиной 51.

Шток 46 имеет профильную поверхность с косыми срезами 52, посредством которых он через ролики 53 вза- имодейству т с держателями 49. Толкатель 54 поджат возвратной пружиной 55.

Узел 11 (12) для запрессовки подшипников состоит из корпуса 56, посредством которого он крепится к

двухпозиционному механизму 25 (26), штока 57 с возвратными пружинами 58, установленными на направляющих 59, стакана 60 с пазами, ограничивающими боек 61 от вращения, толкателя 62,

,имеющего возможность своей торцовой поверхностью 63 взаимодействовать с бойком 61. Причем боек 61 и толкатель 62, установленные в штоке 57, могут перемещаться в осевом направлении на расстояние Ж. Ытифт 64 удерживает в собранном состоянии толкатель 62 и боек 61. Регулируемая гайка 65 и пружина 66 установлены на стакане 60. Захват промьшшенного робота 23 имеет пару губок типа призма - плоскость 67 и пару губок типа конус - плоскость 68.

Автомат работает следующим об- разом.

Исходное положение. Узлы 9 и 10 для надевания уплотнителей,расположенные на двухпозиционных механизмах 25 и 26 установлены в положение за- грузки уплотнителей, отсекателй 17 и 18 для уплотнителей открыты, отсе- катели 21 и 22 для подшипников закрыты, цанговый зажим раскрыт и опущен на подъемнике 27.

Промьшшенный робот 23 устанавливает крестовину 1 захватом с губками типа призма - плоскость 67 на неподвижную призму 5 и в цанговый зажим 6 подъемника 27, после чего происходит зажим крестовины 1 и подъем ее в зону сборки подъемником 27 на расстояние Е Затем промьшшенный робот 23 устанавливает захватом типа конус - плоскость 68 вилку 2 на цапфы крестовины 1 и на ложемент 8. Фик- сация вилки с крестовиной происходит после срабатывания пневмоцйлиндра 32 с установленным на нем наконечником 33 и зажатия вилки 2 по поверхностям

) и Д с фиксацией крестовины 1 плавающим упором 38„

Уплотнители из вибробункеров 13 и 14 по. направляющим лоткам 15 и 16 попадают в отсекатели 17 и 18 для поштучной подачи уплотнителей 3 и затем в гнезда держателей 49 узлов 9 и 10,

Подщипники 4 устанавливаются захватом робота типа призма - плоскость 67 на направляющие лотки 19 и 20 и по ним попадают в отсекатели 21 и 22 для поштучной подачи подщипников 4 в узлы 11 и 12. После чего двух- позиционный механизм 25 (26) с установленными на нем узлами 9 и 10 для надев.ания уплотнителей и узлами 11, 12 для запрессовки подшипников устанавливается в положение надевания уплотнителей, отсекатели 17 и 18 для уплотнителей закрываются, а отсекатели 21 и 22 для подшипников открываются.

Приводы 41 и 42 перемещают щток 46, установленный в корпусе 45. Толкатель 54, поджатый пружиной 56 в крайнее левое положение, проходит через отверстие в уплотнителе 3, после чего шток 46 своей профильной поверхностью с косыми срезами 52 взаимодействует с держателями 49 через ролики 53 и освобождает уплотнитель 3 от держателей 49. Толкатель 54 с насаженным на него уплотнителем 3 перемещается вместе со штоком 46, но при взаимодействии толкателя 54 с торцом цапфы крестовины 1 перемещение толкателя 54 прекращается и шток 46, продолжая свое движение, снимает уплотнитель 3 с тол- кателя 54 и своей торцовой поверхностью устанавливает его на цапфы крестовины,

. При этом подшипники 4 из отсека- телей 21 и 22 попадают в стакан 60 узлов 11 и 12. После чего двухпози- ционный механизм 25, 26 устанавливается в исходное положение, при котором происходит загрузка уплотнителей 3 в узлы 9 и 10, а приводы 41 и 42 перемещают шток 57, установленный в стакане 60. Ыток 57 взаимодействует с подшипником 4 своей торцовой поверхностью и перемещает его по каналу в стакане 60, при этом боек 61 утапливается (отходит назад) вместе с толкателем 62 в штоке 57. Запрессовка подшипника 4 в вилку 2 с крес0

5

0

5

0

5

0

5

0

тониной 1 происходит перемещением подшипника 4 штоком 57, причем в конце хода происходит одновременное перемещение штока 57 к стакана 60 ня расстояние И за счет взаимодействия штока 57 с регулируемой гайкой 65, установленной на стакане 60, при этом обеспечивается надежная фиксация вилки 2 и симметричное запрессование подшипника 4 относительно продольной оси вилки 2. После запрессовки под- шипников 4 происходит раскрепка запорных выступов на вилках 2 в результате взаимодействия приводов 43 и 44 для раскрепки и толкателя 62 с бойком 61, причем глубина раскрепки регулируется стопорной гайкой 69, изменяя расстояние Ж. После запрессовки подшипников и раскрепки запорных выступов приводы 41 и 42 отходят, а возвратные пружины 58 и пружина 66 устанавливают шток со стаканом в исходное г оложение. Цанговьй зажим 6 раскрывается и подъемник 27 опускается Б исходное положение. Затем вил- .ка 2 с собранной крестовиной 1 поворачивается на 90 относительно продольной оси вилки на ложементе 8 от пневмоцилиндра 35 через передачу рейка - шестерня.

Промышленный робот 23 устанавливает вторую вилку 2 на другие цапфы крестовины 1 и на неподвижный ложемент 7. Фиксация вилки с крестовиной для .сборки происходит после срабатывания пневмоц11линдра 31 с установленным на нем наконечником 34, зя- , жатия вилки 2 по поверхностям Г, Д и зажатия крестовины плавающим упором 39. Последующая установка уплотнителей и запрессовка подшипников с раскрепкой запорных выступов происходит аналогично сборке первой вилки с крестовинойо

Автомат для сборки карданных шарниров позволяет собрать карданный щарнир полностью без промежуточных операций, что в свою очередь позволяет обеспечить точность собранных узлов и повысить производительность труда.

Формула изобретения Автомат для сборки карданных шар- ниров,- содержащий промышленный робот с захватом для подачи крестовин, вилок и подшипников, вибрационные бункеры с направляющими лотками и отсекателями для поштучной подачи уплот- нителей направляющие лотки с отсе- кателя ми для поштучной подачи под- шипников, узлы надевания уплотнителей и запрессовки подшипников, подъемник j элементы базирования и фиксации крестовин и вилок кардана, отличающийся тем, что, с целью расширения функциональных возможностей и повьш1ения производительности труда, элементы базирования и фиксации одной из вилок установлены с возможностью поворота вокруг про

дольной оси вилки, элементы базирования крестовины установлены ниже зоны поворота вилки, подъемник снабжен элементом фиксации крестовин, вьшол- ненным в виде цангового зажима, узлы надевания уплотнителей и запрессовки подшипников установлены на двухпози- ционных мех-анизмах последовательного подвода указанных узлов на позицию сборки карданного шарнира, а захваты промыйшенного робота снабжены губка- .ми типа призма - плоскость и конус - плоскость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки узлов типа карданного шарнира | 1990 |

|

SU1779531A1 |

| Способ сборки карданного шарнира | 1987 |

|

SU1505740A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Автомат для сборки деталей типа вал-втулка | 1974 |

|

SU506488A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| Инструмент для выпрессовки и запрессовки подшипников карданных шарниров | 1981 |

|

SU977148A2 |

| Автомат для сборки крестовин карданного вала автомобиля | 1980 |

|

SU904966A2 |

| Автомат для обработки деталей типа втулок | 1977 |

|

SU749624A1 |

| Карданный шарнир и способ его сборки | 1991 |

|

SU1781478A1 |

Изобретение относится к автоматам, предназначенным преимущественно для сборки карданных шарниров. Цель изобретения - расширение функциональных возможностей и повышение производительности труда. Автомат содержит промышленный робот с захватом для подачи крестовин, вилок и подшипников, вибрационные бункеры с направляющими лотками и отсекателями для поштучной подачи уплотнителей к узлам для надевания уплотнителей, направляющие лотки с отсекателями для поштучной подачи подшипников к узлам для запрессовки подшипников, двухпозиционные механизмы последовательного подвода указанных узлов на позицию сборки карданных шарниров. Имеются также элементы базирования крестовины, выполненные в виде неподвижной призмы и цангового зажима, установленного на подъемнике, элементы базирования вилок в виде неподвижного и поворотного элементов. Автомат позволит за счет полной автоматизации процесса сборки карданных шарниров повысить точность сборки, а также увеличить производительность. 14 ил.

tf

Ь «.

Н

В Lids

35

52

Фиг. 5

Фиг.7

.j

W

qfe;v;-rxx w//i i/yy/yvwxxx/v

фиг, 8

5ti

5f

фиг. 9

66

I

1A A A A A Л A у i-i/ / / / /

3#- -Y- -у- -V-V:

Ш / , //

i

f

L58

5S

Фуе. 10

i

s

63

L58

5S

fK

Фиъ.11

Фи,г.13

COwe. f2

| , Авторское свидетельство СССР № 1333528, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Автомат для сборки крестовин карданного вала автомобиля | 1980 |

|

SU904966A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-12—Подача