Изобретение относится к области обработки по.верхности металлических изделий технической дробью и может быть использовано в машиностроении и судостроении, а.также и в других отраслях народного хозяйства.

В соответствии с ГОСТ 9389-75 (Проволока стальная углеродистая пружинная. Технические условия, Из-во стандартов, 1985 г., с.12) рубленная дробь изготавливается из углеродистой холоднонатянутой проволоки, имеющей диаметр в пределах 0,14-8,0 мм, а сама проволока может быть изготовлена из углеродистой качественной конструкционной стали 30-ти разных марок (ГОСТ 1050-74), из углеродистой инструментальной стали 16-ти марок (ГОСТ 14959-79), а также из стали марок КТ-2. ЗК-7 и др. сталей специальной выплавки.

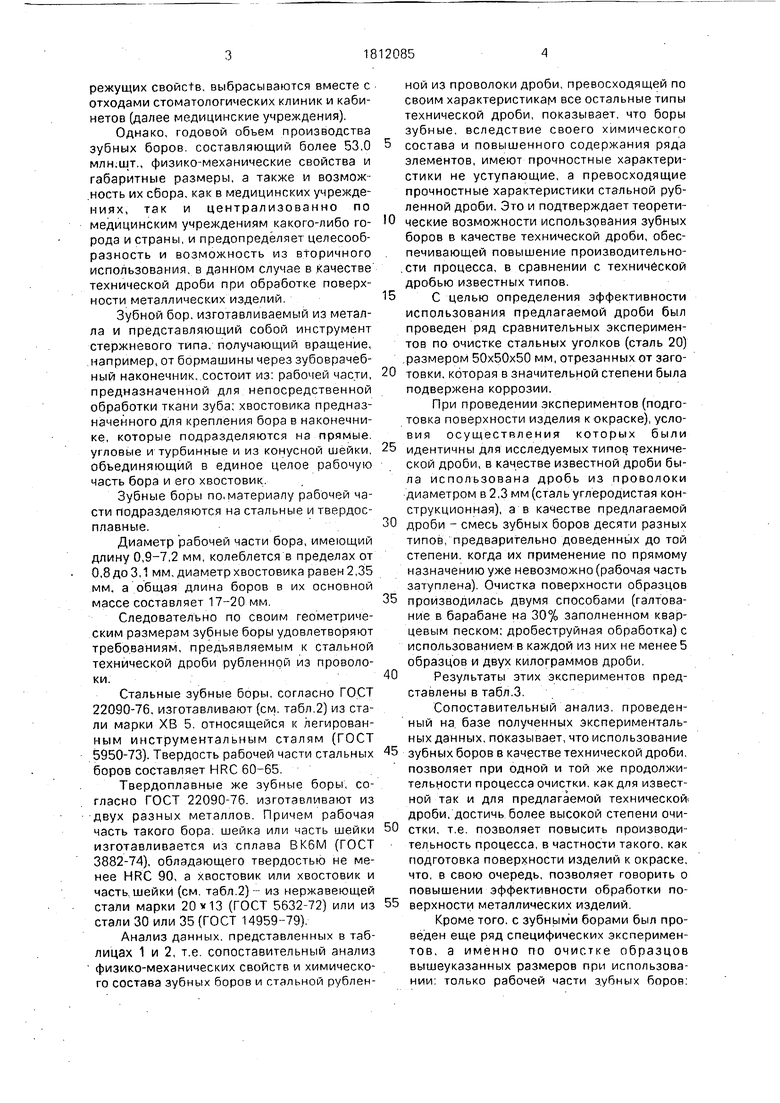

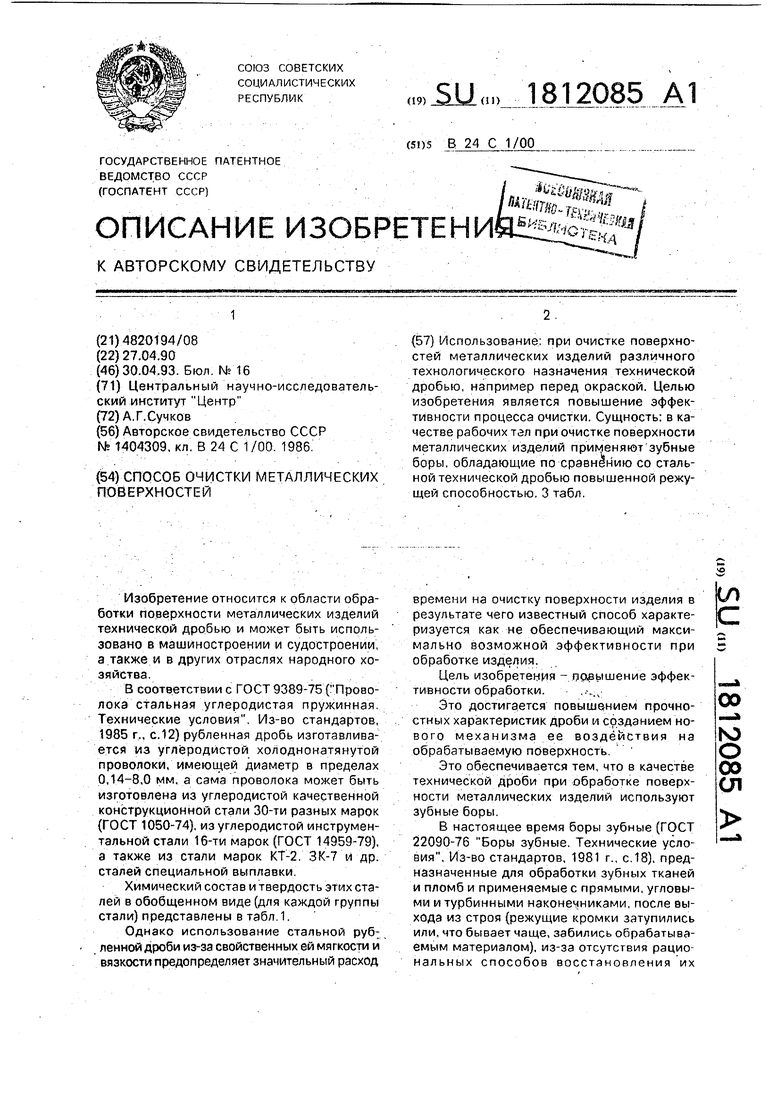

Химический состав и твердость этих сталей в обобщенном виде (для каждой группы стали) представлены в табл.1.

Однако использование стальной рубленной дроби из-за свойственных ей мягкости и вязкости предопределяет значительный расход

времени на очистку поверхности изделия в результате чего известный способ характеризуется как не обеспечивающий максимально возможной эффективности при обработке изделия.

Цель изобретения - превышение эффективности обработки.,.,

Это достигается повышением прочностных характеристик дроби и созданием но- вого механизма ее воздействия на обрабатываемую поверхность.

Это обеспечивается тем, что в качестве технической дроби при обработке поверхности металлических изделий используют зубные боры.

В настоящее время боры зубные (ГОСТ 22090-76 Боры зубные. Технические условия, Из-во стандартов, 1981 г., с.18), предназначенные для обработки зубных тканей и пломб и применяемые с прямыми, угловыми и турбинными наконечниками, после выхода из строя (режущие кромки затупились или, что бывает чаще, забились обрабатываемым материалом), из-за отсутствия рациональных способов восстановления их

00

го

о

00

ел

режущих свойств, выбрасываются вместе с отходами стоматологических клиник и кабинетов (далее медицинские учреждения).

Однако, годовой объем производства зубных боров, составляющий более 53,0 млн:шт., физико-механические свойства и габаритные размеры, а также и возмож- .ность их сбора, как в медицинских учреждениях, так и централизованно по медицинским учреждениям какого-либо города и страны, и предопределяет целесообразность и возможность из вторичного использования, в данном случае в качестве технической дроби при обработке поверхности металлических изделий.

Зубной бор, изготавливаемый из металла и представляющий собой инструмент стержневого типа, получающий вращение, .например, от бормашины через зубоврачебный наконечник, состоит из: рабочей части, предназначенной для непосредственной обработки ткани зуба; хвостовика предназначенного для крепления бора в наконечнике, которые подразделяются на прямые, угловые и турбинные и из конусной шейки, объединяющий в единое целое рабочую часть бора и его хвостовик.

Зубные боры по, материалу рабочей части подразделяются на стальные и твердосплавные.

Диаметр рабочей части бора, имеющий длину 0,9-7,2 мм, колеблется в пределах от 0,8 до 3,1 мм, диаметр хвостовика равен 2,35 мм, а общая длина боров в их основной массе составляет 17-20 мм.

Следовательно по своим геометрическим размерам зубные боры удовлетворяют требованиям, предъявляемым к стальной технической дроби рубленной из проволоки.

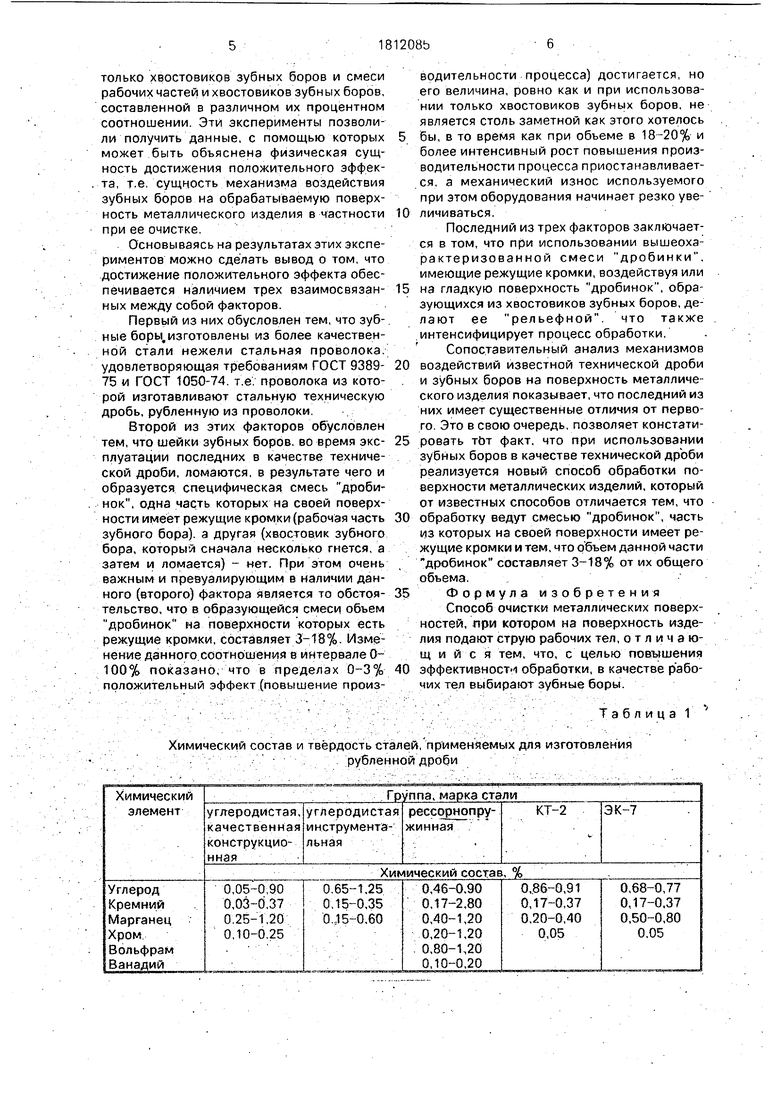

Стальные зубные боры, согласно ГОСТ 22090-76, изготавливают (см. табл.2) из стали марки ХВ 5, относящейся к легированным инструментальным сталям (ГОСТ 5950-73). Твердость рабочей части стальных боров составляет HRC 60-65.

Твердоплавные же зубные боры, согласно ГОСТ 22090-76. изготавливают из двух разных металлов. Причем рабочая часть такого бора, шейка или часть шейки изготавливается из сплава ВК6М (ГОСТ 3882-74), обладающего твердостью не менее HRC 90, а хвостовик или хвостовик и часть,шейки (см. табл.2) - из нержавеющей стали марки (ГОСТ 5632-72) или из стали 30 или 35 (ГОСТ 14959-79).

Анализ данных, представленных в таблицах 1 и 2, т.е. сопоставительный анализ физико-механических свойств и химического состава зубных боров и стальной рубленной из проволоки дроби, превосходящей по своим характеристикам все остальные типы технической дроби, показывает, что боры зубные, вследствие своего химического

состава и повышенного содержания ряда элементов, имеют прочностные характеристики не уступающие, а превосходящие прочностные характеристики стальной рубленной дроби. Это и подтверждает теоретические возможности использования зубных боров в качестве технической дроби, обеспечивающей повышение производительно- .сти процесса, в сравнении с технической дробью известных типов.

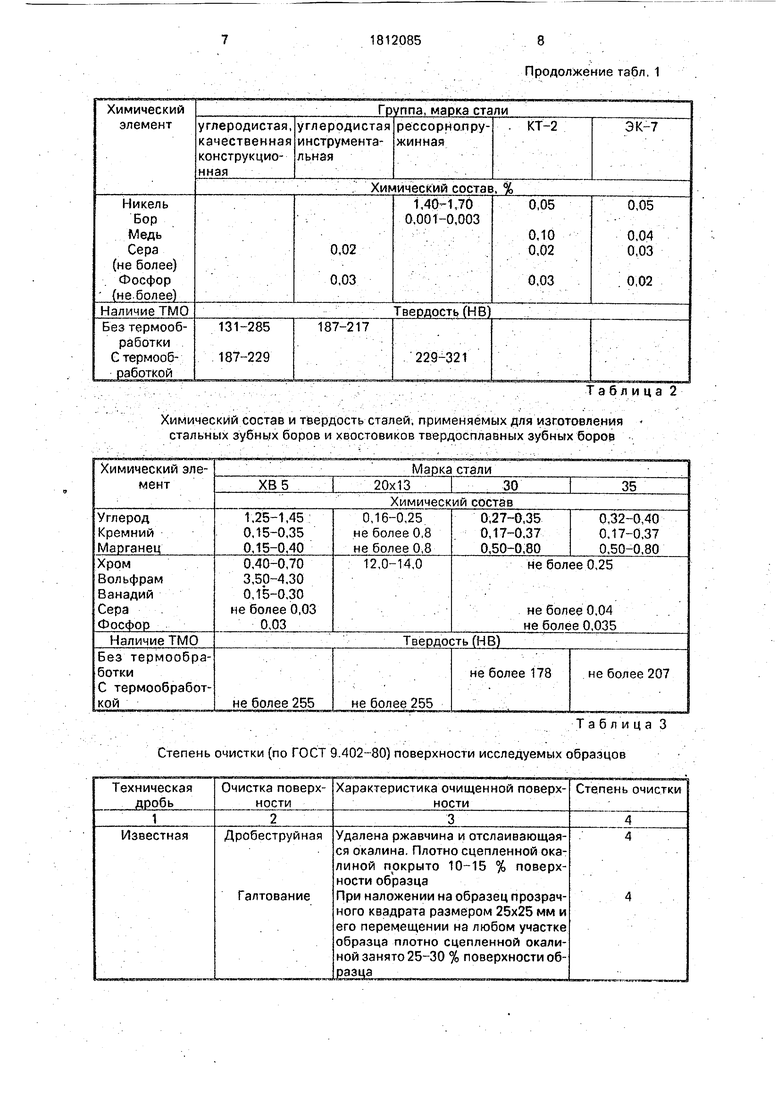

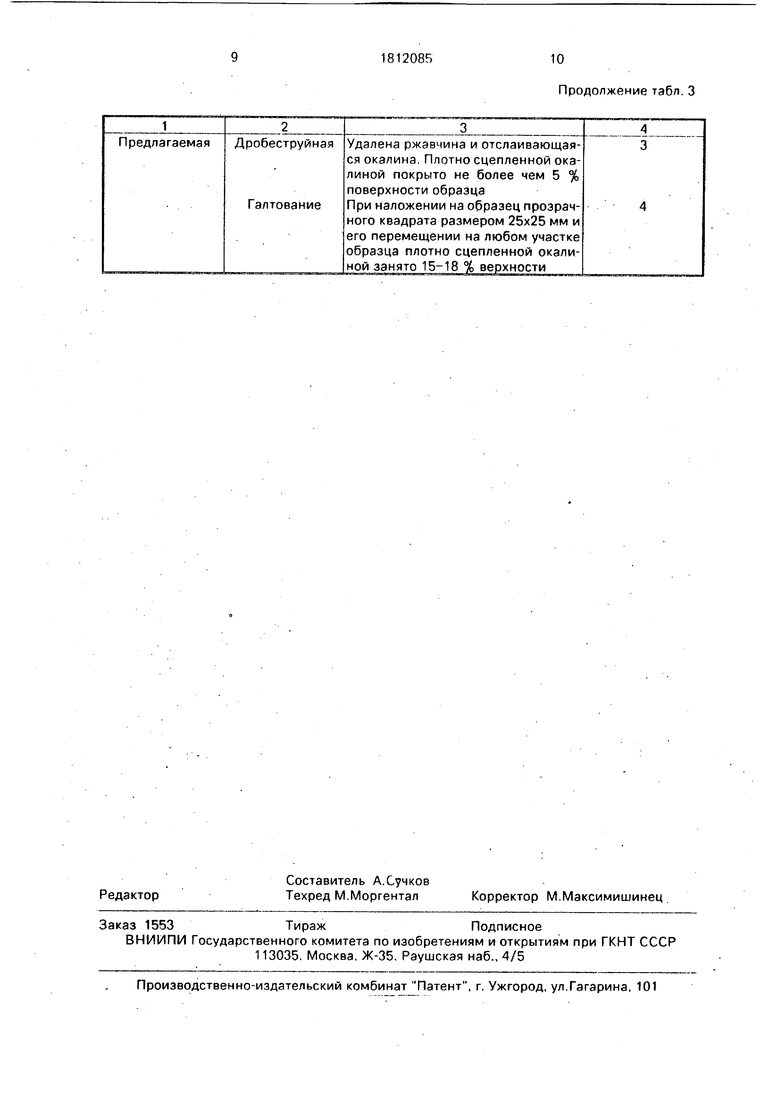

5С целью определения эффективности использования предлагаемой дроби был проведен ряд сравнительных экспериментов по очистке стальных уголков (сталь 20) .размером 50x50x50 мм, отрезанных от ззго0 товки, которая в значительной степени была подвержена коррозии.

При проведении экспериментов (подготовка поверхности изделия к окраске), условия осуществления которых были

5 идентичны для исследуемых типов технической дроби, в качестве известной дроби была использована дробь из проволоки диаметром в 2,3 мм (сталь углеродистая конструкционная), а в качестве предлагаемой

0 дроби - смесь зубных боров десяти разных типов, предварительно доведенных до той степени, когда их применение по прямому назначению уже невозможно (рабочая часть затуплена). Очистка поверхности образцов

5 производилась двумя способами (галтова- ние в барабане на 30% заполненном кварцевым песком; дробеструйная обработка) с использованием в каждой из них не менее 5 образцов и двух килограммов дроби.

0Результаты этих экспериментов представлены в табл.3.

Сопоставительный анализ, проведенный на базе полученных экспериментальных данных, показывает, что использование

5 зубных боров в качестве технической дроби, позволяет при одной и той же продолжительности процесса очистки, как для известной так и для предлагаемой технической , дроби, достичь более высокой степени очи0 стки, т.е. позволяет повысить производительность процесса, в частности такого, как подготовка поверхности изделий к окраске, что, в свою очередь, позволяет говорить о повышении эффективности обработки по5 верхнее™ металлических изделий.

Кроме того, с зубными борами был проведен еще ряд специфических экспериментов, а именно по очистке образцов вышеуказанных размеров при использовании: только рабочей части зубных боров:

только хвостовиков зубных боров и смеси рабочих частей и хвостовиков зубных боров, составленной в различном их процентном соотношении. Эти эксперименты позволили получить данные, с помощью которых может быть объяснена физическая сущность достижения положительного эффекта, т.е. сущность механизма воздействия зубных боров на обрабатываемую поверхность металлического изделия в частности при ее очистке.

Основываясь на результатах этих экспериментов можно сделать вывод о том, что достижение положительного эффекта обеспечивается наличием трех взаимосвязан- ных между собой факторов.

Первый из них обусловлен тем, что зубные боры изготовлены из более качественной стали нежели стальная проволока, удовлетворяющая требованиям ГОСТ 9389- 75 и ГОСТ 1050-74. т.е. проволока из кото- рой изготавливают стальную техническую дробь, рубленную из проволоки.

Второй из этих факторов обусловлен тем, что шейки зубных боров, во время экс- плуатации последних в качестве технической дроби, ломаются, в результате чего и образуется специфическая смесь дробинок, одна часть которых на своей поверхности имеет режущие кромки (рабочая часть зубного бора), а другая (хвостовик зубного бора, который сначала несколько гнется, а затем и ломается) - нет. При этом очень важным и превуалирующим в наличии данного (второго) фактора является то обстоя- тельство, что в образующейся смеси объем дробинок на поверхности которых есть режущие кромки, составляет 3-18%. Изменение данного соотношения в интервале 0- 100% показано, что в пределах 0-3% положительный эффект (повышение производительности процесса) достигается, но его величина, ровно как и при использовании только хвостовиков зубных боров, не является столь заметной как этого хотелось бы, в то время как при объеме в 18-20% и более интенсивный рост повышения производительности процесса приостанавливается, а механический износ используемого при этом оборудования начинает резко увеличиваться.

Последний из трех факторов заключается в том, что при использовании вышеохарактеризованной смеси дробинки, имеющие режущие кромки, воздействуя или на гладкую поверхность дробинок, образующихся из хвостовиков зубных боров, де- лают ее рельефной, что также .интенсифицирует процесс обработки.

Сопоставительный анализ механизмов воздействий известной технической дроби и зубных боров на поверхность металлического изделия показывает, что последний из них имеет существенные отличия от первого. Это в свою очередь, позволяет констатировать тот факт, что при использовании зубных боров в качестве технической дроби реализуется новый способ обработки поверхности металлических изделий, который от известных способов отличается тем, что обработку ведут смесью дробинок, часть из которых на своей поверхности имеет режущие кромки и тем, что объем данной части дробинок составляет 3-18% от их общего объема.

Формула изобретения

Способ очистки металлических поверхностей, при котором на поверхность изделия подают струю рабочих тел, отличаю-, щ и и с я тем, что, с целью повышения эффективности обработки, в качестве рабочих тел выбирают зубные боры.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дробеструйной обработки изделий | 1991 |

|

SU1779565A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРОВОЛОКИ НА ЗАГОТОВКИ | 2002 |

|

RU2221667C1 |

| Способ обработки зубьев пил | 1986 |

|

SU1389950A1 |

| Иглофреза | 1989 |

|

SU1701261A1 |

| СПОСОБ ШИНИРОВАНИЯ ПОДВИЖНЫХ ЗУБОВ I-II СТЕПЕНИ | 2009 |

|

RU2394524C1 |

Использование: при очистке поверхностей металлических изделий различного технологического назначения технической дробью, например перед окраской. Целью изобретения является повышение эффективности процесса очистки. Сущность: в качестве рабочих тел при очистке поверхности металлических изделий применяют зубные боры, обладающие по сравнению со стальной технической дробью повышенной режущей способностью. 3 табл.

Химический состав и твёрдость сталей, применяемых для изготовления .. . рубленной дроби

Химический состав и твердость сталей, применяемых для изготовления стальных зубных боров и хвостовиков твердосплавных зубных боров

Степень очистки (по ГОСТ 9.402-80) поверхности исследуемых образцов

Продолжение табл, 1

Таблица 2

Таблица 3

Продолжение табл. 3

| Способ абразивоструйной обработки деталей | 1986 |

|

SU1404309A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-04-30—Публикация

1990-04-27—Подача