Изобретение относится к промышленной переработке винограда, в частности к технологии осаждения органических кислот и получения винно-кислой извести из вторичных продуктов переработки винограда.

Известен способ получения винно-кислой извести из вторичных продуктов переработки винограда - дрожжевой барды, предусматривающий разбавление барды водой, перемешивание, отстаивание, отделение осветленного винно-кислотного раствора и осаждение из последнего виннокислой извести путем введения хлористого кальция и мела, при этом хлористый кальций рассчитывают по соответствующей формуле, а осаждение и кристаллизацию проводят при 70-75°С 1

Недостатком известного способа является большой расход реагентов при получении винно-кислой извести, что связано с недостаточным контактированием химических реагентов с винно-кислыми соединениями. Дозирование химических реагентов во всем объеме осветленной барды приводит к их выпаданию в осадок без взаимодействия с винно-кислыми соединениями и образованию кристаллов винно-кислой извести. Добавляемый мел из-за низкой реакционной способности выпадает в осадок и снижает качество готового продукта. Низкореакционная способность мела связана с тем, что при хранении он адсорбирует из окружающей среды влагу и другие вещества и при растворении в воде и получении суспензии

ч

1 Ю О CD

образуется незначительное количество свободных ионов кальция, которые реагируют с получением винно-кислой извести. Добавление мела в барду, по известному способу, после добавления хлористого кальция, рассчитанное по соответствующей формуле с избытком 30% для связывания всех виннокислых соединений, фактически приводит только к изменению величины рН среды.

Известен способ получения суспензии винно-кислой извести, предусматривающий подачу винно-кислотного раствора под давлением в виде непрерывно движущейся струи, добавление кальцинированной соды и хлористого кальция в этот поток инжектированием, смешивание винно-кислого раствора и раствора химических реагентов, гомогенизацию смеси за счет гидравлических ударов и турбулизации потока, кри- сталлизацию винно-кислой извести с последующим отделением кристаллов от маточного раствора 2.

Несмотря на свои преимущества, способ имеет ряд существенных недостатков - низкий выход готовой продукции из-за больших потерь мелкодисперсных кристаллов с маточным раствором. Гомогенизация смеси под воздействием гидравлических ударов приводит к частичному разрушению центров кристаллизации, нарушению их структуры, вследствие чего замедляется процесс кристаллизации винно-кислой извести. Мелкодисперсные кристаллы виннокислой извести, образованные в процессе гомогенизации смеси, стабилизируются коллоидными веществами винной барды и частично уносятся с маточным раствором при разделении. Унос мелкодисперсных кристаллов винно-кислой извести с маточ- ным раствором составляет 10-20%. Процесс кристаллизации и образования винно-кислой извести длителен во времени ввиду образования большого количества мелкодисперсных кристаллов и отсутствия центров кристаллизации.

В процессе последовательного дозирования кальцинированной соды и хлористого кальция в непрерывно движущейся струе винно-кислотного раствора не происходит полная реакция взаимодействия с виннокислыми соединениями, вследствие чего часть кальцинированной соды связывается с хлористым кальцием с образованием карбоната кальция. Это снижает качество готовой продукции и перерасход химических реагентов, которые берутся избытке на 30%.

Наиболее близким по технической сущности к предлагаемому является способ

получения суспензии винно-кислой извести, предусматривающий добавление в винно-кислый раствор химических реагентов - кальцинированной соды и хлористого кальция, гомогенизацию смеси до степени сегрегации и кристаллизацию винно-кислой извести при непрерывном перемешивании в режиме суспензирования 4.

Несмотря на свои преимущества, данный способ имеет ряд существенных недостатков. Гомогенизацию смеси до степени сегрегации 10 в статический смеситель с геликоидальными смесительными элементами не обеспечивает полного осаждения винно-кислых соединений, вследствие чего химические реагенты берутся в избытке на 20-30%. Статический смеситель с геликоидальными смесительными элементами обеспечивает только первоначальное смешивание компонентов, вследствие чего не ускоряется процесс кристаллизации виннокислой извести. Фактически химическая реакция получения и кристаллизации винно-кислой извести происходит в реактор-кристаллизаторе при перемешивании в режиме суспензирования. Это приводит к разрушению часть кристаллов, образованию мелкодисперсных кристаллов, которые стабилизируются коллоидами из-за прилипания к кристаллам винно-кислой извести, что увеличивает их унос при разделении суспензии. За счет проведения процесса кристаллизации при перемешивании в режиме непрерывного суспензирования при разделении кристаллов винно-кислой извести центрифугированием происходит потеря 15-20% стабилизированных мелкодисперсных кристаллов с фугатом.

Низкая реакционная способность химических реагентов, недостаточная гомогенизация снижают выход целевого продукта. Кроме того, процесс кристаллизации в режиме непрерывного суспензирования длителен во времени.

Целью изобретения является снижение расхода химических реагентов и ускорение процесса.

Поставленная цель достигается тем, что в известном способе получения винно-кислой извести, предусматривающем введение в поток винно-кислотного раствора химических реагентов, их гомогенизацию и кристаллизацию винно-кислой извести, согласно изобретению, химические реагенты обрабатывают в звуковом поле при частоте 400-1200 Гц в 3-х ступенях, вводят их в поток одновременно с воздухом, гомогенизацию осуществляют в слое из шарообразных частиц с диаметром 5-15 мм. а

гомогенизированную суспензию подают на кристаллизацию восходящим потоком, при этом соотношение объемов воздуха и шарообразных частиц к объему винно-кислотно- го раствора соответственно составляет 3-5:1 и 1:10-30.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что химические реагенты обрабатывают в звуковом поле при частоте 400-1200 Гц в 1-3 ступенях, вводят их в поток одновременно с воздухом, гомогенизацию осуществляют в слое из шарообразных частиц с диаметром 5-15 мм, а гомогенизированную суспензию подают на кристаллизацию восходящим потоком, при этом соотношение объемов воздуха и шарообразных частиц к объему винно-кислотного раствора соответственно составляет 3-5:1 и 1:10-30. Таким образом заявляемый способ соответствует критерию Новизна.

Известен способ обработки многокомпонентной жидкости при перегонке в звуковом поле в присутствии шарообразных частиц для получения спирта 3. В известном способе звуковое поле поддерживает в колебательном движении взаимодействующие фазы (пар - жидкость), а шарообразные частицы ускоряют процесс разделения системы на две фазы - спирт и барду. Звуковые колебания ускоряют удаление спирта, который легче испаряется с поверхности шарообразных пластмассовых частиц, повышают производительность перегонного аппарата. При этом частицы заменяют колпачки или тарелки в перегонном аппарате, т.е. служат как разделительные элементы многокомпонентной системы.

Слой из шарообразных частиц в предлагаемом способе проявляет новые свойства, а именно ускоряет процесс кристаллообразования за счет быстрого роста кристаллов на поверхности насадки из шарообразных частиц, при этом насадка играет роль затравки - внесение чужеродных центров кристаллизации.

Звуковые колебания в предлагаемом способе проявляют свойства расщепления веществ до коллоидного и молекулярного состояния. Новые свойства звукового поля состоят в повышении реакционной способности суспензии и растворов химических реагентов, так как химические реагенты расщепляются до ионов, которые мгновенно реагируют в растворе с получением вин- но-кислой извести. Именно эти новые свойства, которые проявляет звуковое поле, позволяют получить новый положительный эффект - сократить расход химических реагентов и повысить полноту осаждения вин- но-кислых соединений. Это позволяет сделать вывод о соответствии заявленного технического решения критерию сущест- 5 венные отличия.

Обработка растворов химических реагентов, в частности суспензии мела, в звуковом поле приводит к повышению активности за счет увеличения дисперсности

0 и растворимости, в частности ионов кальция, реакционной способности, что ускоряет процесс получения винно-кислои извести и сокращает расход химических реагентов. Активацию целесообразно осуществить в

5 1-3 ступени в звуковом поле.

При обработке до 1-ой ступени не достигается полного перехода реагирующих веществ в активном растворяемом состоянии из-за неполного растворения и диспергиро0 вания химических реагентов до состояния коллоидной дисперсности и истинного раствора. При количестве ступеней выше 3-х активность не повышается, а происходит только перерасход электроэнергии и снижа5 ется производительность процесса.

Обработка растворов химических реагентов в звуковом поле приводит к повышению их реакционной способности, вследствие чего происходит мгновенная ре0 акция образования винно-кислой извести и химические реагенты не остаются в избытке в маточном растворе. Воздействие звукового поля на растворы и суспензии химических реагентов приводит к расщеплению и

5 диссоциации молекул, повышению дисперсности, вследствие чего растворы приобретают новые свойства. Именно новые свойства растворов ускоряют реакцию образования винно-кислой извести и позволя0 ют провести реакцию при минимальных расходах химических реагентов.

Время обработки в звуковом поле составляет 10-15 мин. Это связано с диспергированием, растворением вещества и

5 образованием химических активных центров. Для приведения вещества в химически активное состояние растворения и диспергирования необходимо преодолеть энергетический барьер, вследствие которого

0 происходит разрушение твердых тел. Обработка по ступеням с возрастающей частотой звукового поля от 400 до 1200 Гц позволяет на каждой ступени переходить своей энергетический барьер для диспергирования и

5 образования химически активных центров, которые стабильны определенное время и быстро взаимодействуют с винно-кислотны- ми соединениями, В результате обработки в звуковом поле возрастает количество активных диссоциированных ионов кальция, достигнув максимум после обработки суспензии в 3 ступени в течение 10-15 мин. При обработке мела в одной ступени количество активных реакционноспособных ионов кальция составляет всего лишь 30-40% от общей массы. При обработке в 2-3 ступени количество активных ионов кальция в растворе достигает 95-98% при времени обработки 15 мин. Повышение времени обработки не повышает активности суспензии. Обработку на первой ступени проводят при частоте звукового поля 400-500 Гц, на второй 600-800 Гц, на третьей ступени при 900-1200 Гц.

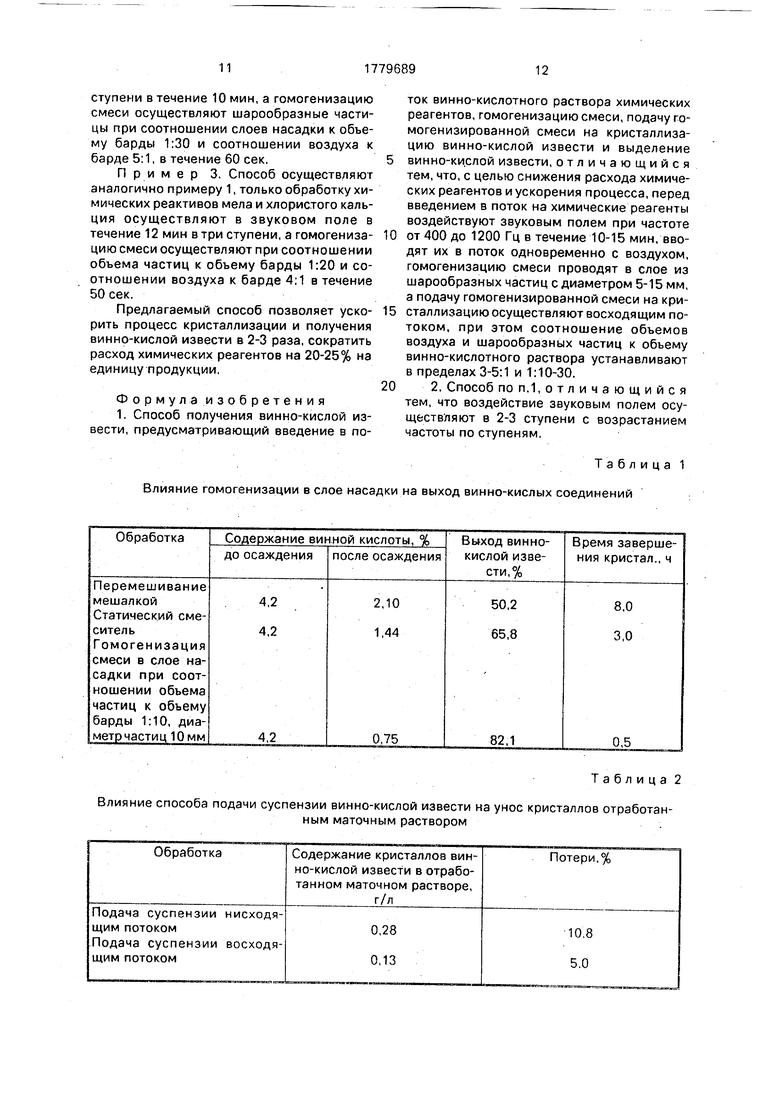

Гомогенизация смеси активированных химических реагентов в слое насадки из шарообразных частиц, находящихся в хаотическом движении, повышает полноту осаждения виннокислых соединений и ускоряет процесс кристаллообразования (габл.1).

Это связано с тем, что кроме эффекта перемешивания при хаотическом движении частиц образуются микрозоны пересыщения - образование повышенных концентраций реагирующих веществ, что интенсифицирует процесс кристаллообразования винно-кислой извести. Кроме того, сами шарообразные частицы служат центрами кристаллизации для роста кристаллов винно-кислой извести. За счет хаотического движения кристаллы винно-кислой извести при достижении определенных размеров отрываются от шарообразных пластмассовых частиц и уносятся с потоком жидкости в виде суспензии. Наличие слоя насадки из шарообразных пластмассовых частиц, хаотически движущихся под воздействием потока основного продукта и воздуха, приводит к образованию большого количества центров кристаллизации из-за большой удельной поверхности контакта с гомогенизируемой смесью. Это исключает добавление в винно-кислотном растворе центров кристаллизации для интенсификации процесса кристаллообразования. Изготовление шарообразных частиц из пластмассы, в частности полиэтилена высокого давления, создает оптимальные условия для гомогенизации смеси под воздействием скоростного потока жидкости и воздуха. Кроме того, изготовление частиц из пластмассы не приводит к прилипанию кристаллов к их поверхности.

Гомогенизацию смеси проводят в слое насадки из шарообразных частиц с диаметром 5-15 мм, находящихся в хаотическом движении. Условия гомогенизации - хаотическое движение частиц за счет скоростного потока жидкости, суспензии химреагентов и

потока воздуха. Концентрация шарообразных частиц в момент обработки гомогенизатора составляет 1:10-30 по объему (т.е. на 1 л частиц 10-30 л винно-кислотного раствора). При соотношении меньше 1:10 эффект гомогенизации и роста кристаллов незначительный. При соотношении выше 1:30 образованное количество кристаллов снижает хаотическое движение частиц и скорость по0 тока жидкости. Гомогенизация смеси в слое насадки из пластмассовых частиц ускоряет процесс кристаллизации винно-кислой извести. На практике опытами доказано, что наиболее оптимальным является d частиц

5 шара 5-15 мм,

Указанные выше факторы позволяют достичь нового положительного эффекта в процессе гомогенизации смеси - образования центров кристаллизации в слое насадки

0 из шарообразных пластмассовых частиц и создания микрозон пересыщения - сближение и удаление шарообразных частиц в процессе хаотического движения. Гомогенизация смеси в слое насадки уско5 ряет процесс кристаллизации винно-кислой извести.

Дозирование воздуха в потоке винно- кислотного раствора приводит к вытеснению образованного углекислого кальция,

0 что снижает количество образованной пены. Кроме того, поток воздуха создает кипящий слой шарообразных пластмассовых частиц и интенсифицирует процесс перемешивания винно-кислотного раствора и хи5 мических реагентов. При соотношении воздуха меньше 3 к одному объему барды не создаются оптимальные условия для гомогенизации и хаотического движения шарообразных частиц, так как определенная

0 часть частиц не участвует в процессе гомогенизации из-за замедленного их движения. На частицах остается часть винно-кислой извести, что затрудняет процесс гомогенизации. При соотношении воздуха больше

5 5:1 к объему барды нарушается хаотическое

движение частиц из-за выноса их потоком

смеси. Кроме того, наблюдаются частичные

потери жидкости с пузырьками воздуха.

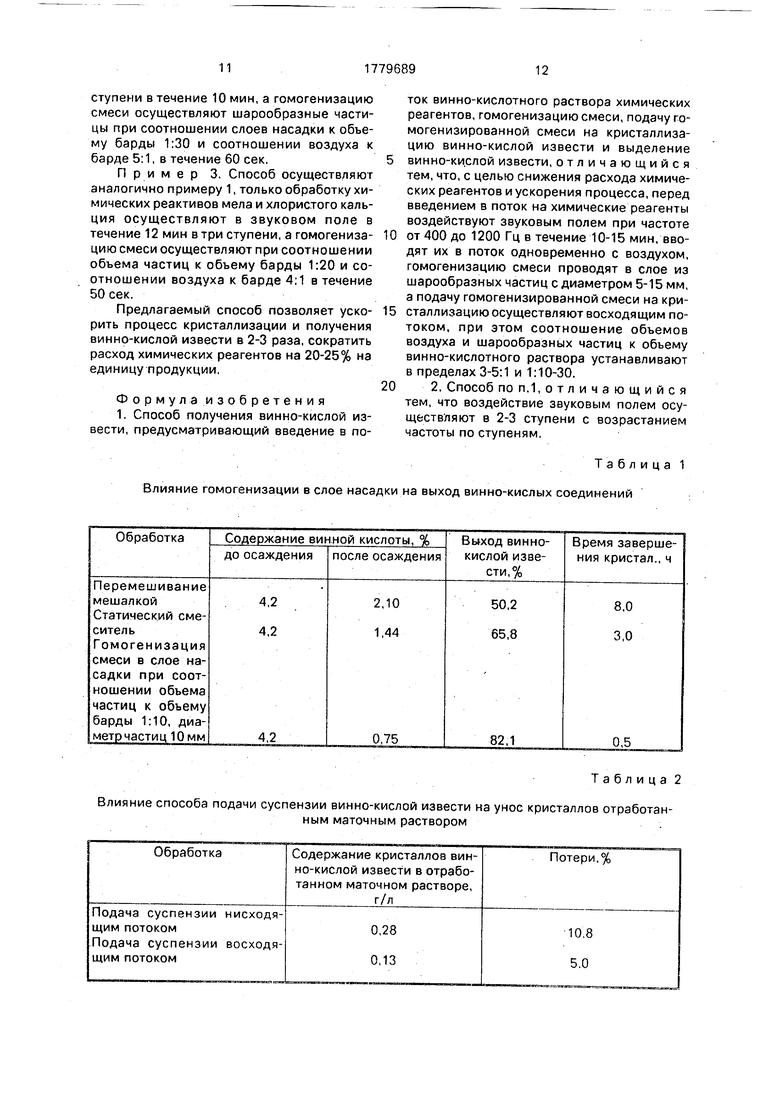

При подаче суспензии винно-кислой -из0 вести в реактор-кристаллизатор восходящим потоком образуется нижняя зона пересыщения, что приводит к росту кристаллов. Скорость потока суспензии винно-кислой извести от турбулентного режима в слое

5 насадки шарообразных пластмассовых частиц, находящихся в хаотическом движении, падает до ламинарного в кристаллизатор непрерывного действия. Это связано с резким расширением объема и торможением потока при подаче суспензии в восходящем

потоке. Все это создает условия для быстрого роста кристаллов винно-кислой извести без перемешивания. Кристаллизация суспензии винно-кислой извести в реакторе- кристаллизаторе в восходящем потоке приводит к снижению потерь готового продукта с маточным раствором (табл.2).

Предлагаемый спесоб осуществляют следующим образом.

Осветленный винно-кислотный раствор получают одним из известных способов, например отстаиванием.

Водную суспензию мела обрабатывают в 2 ступени при 400-1800 Гц в звуковом поле гидроизлучателя. В отдельности готовят раствор хлористого кальция, затем смешивают с активированной суспензией мела и проводят обработку в звуковом поле в одну ступень. В поток осветленного винно-кис- лотного раствора вводят обработанную в звуковом поле суспензию мела и раствора хлористого кальция и осуществляют гомогенизацию в слое насадки из шарообразных пластмассовых частиц с диаметром 5-15 мм, находящихся в хаотическом движении, при соотношении их объема к объему винно-кис- лотного раствора 1:10:30. Одновременно в поток жидкости подают воздух при соотношении его объема к объему винно-кислотно- го раствора 3:5:1. Образованную суспензию &инно-кислой извести подают восходящим потоком в реактор-кристаллизатор, где осуществляют кристаллизацию - рост кристаллов без перемешивания механической пропеллерной мешалкой. После кристаллизации декантируют маточный раствор. Разделяют суспензию винно-кислой извести, затем промывают водой, обезвоживают и сушат.

Пример 1. В качестве винно-кислот- ного раствора используют осветленную коньячную барду, полученную путем осветления при 70-90°С с добавкой 2 г/л бентонита и 25 мг/л полиакриламида. 12%-ную суспензию мела, содержащую 97% основного вещества в количестве 100 л, обрабатывают в звуковом поле гидроизлучателя в 2 ступени в течение 10 мин при частоте 460 Гц, на второй - 3 мин при 783 Гц. Готовят отдельно 20%-ный раствор хлористого кальция с содержанием основного вещества 91,5% на 100 л. Затем обработанную суспензию мела и раствора хлористого кальция смешивают в соотношении 1:1 и подвергают обработке в звуковом поле в одну ступень при частоте 1175 Гц в течение 5 мин.

В осветленную коньячную барду в количестве 10 м с начальной концентрацией винно-кислых соединений 4,3 г/л (в пересчете на винную кислоту) и температурой 58°С вводят раствор химических реагентов, обработанных в звуковом поле, и осуществляют гомогенизацию в слое насадки 5 из шарообразных пластмассовых частиц, находящихся в хаотическом движении. Гомогенизацию осуществляют при объеме слоя шарообразных частиц с диаметром 10 мм при соотношении объема частиц к барде

0 1:10. Одновременно в поток барды подают воздух при соотношении 3:1 (т.е. 3 объема воздуха к одному объему барды). Гомогенизацию осуществляют в течение 40 с. Расход барды, химреактивов и воздуха определяют

5 с помощью ротаметров. Расход химических реагентов составляет соответственно мела - 116 кг, хлористого кальция - 14,4 кг. Образованную суспензию винно-кислой извести в слое насадки из шарообразных

0 пластмассовых частиц в процессе гомогенизации химических реагентов и винно-кис- лотного раствора подают восходящим

потоком в реактор-кристаллизатор и проводят кристаллизацию (без перемеши5 вания). После заполнения реактора-кристаллизатора декантируют жидкость с осадка виннокислой извести, потом осадок смешивают с водой, промывают и обезвоживают на трехкаскадном декантаторе. Для

0 обеспечения поточности способа получения виннокислой извести используют 2-3 реактора-кристаллизатора, полученную суспензию виннокислой извести подают во второй аналогичный реактор-кристаллизатор, про5 цесс в котором проводят подобно описанному.

Влажный осадок винно-кислой извести сушат в паровых сушилках до постоянного веса. Высушенную винно-кислую известь

0 затаривают в крафт-мешки и взвешивают. Получают 68,7 кг винно-кислой извести, содержание винной кислоты определяют методом Гольденберга по ОСТу 18-82-72, оно равно 52,4%. В пересчете на 100%5 ную винную кислоту выход винно-кислых

соединений составляет

(36 100) 43

где

36 - полученная винно-кислая известь в пересчете на 100%-ную винную кислоту (68,7 -52.4)

100КГ

Расход осаждающих веществ на 1 кг винно-кислой извести в пересчете на 100%- ную винную кислоту составляет, кг: мел тех- нический (11,6:36)-0,32, хлористый кальций технический (14,4:36)-0,40.

Пример 2. Способ осуществляют аналогично примеру 1, только обработку химических реактивов - мела и хлористого кальция осуществляют в звуковом поле в 3

ступени в течение 10 мин, а гомогенизацию смеси осуществляют шарообразные частицы при соотношении слоев насадки к объему барды 1:30 и соотношении воздуха к барде 5:1, в течение 60 сек.

Пример 3. Способ осуществляют аналогично примеру 1, только обработку химических реактивов мела и хлористого кальция осуществляют в звуковом поле в течение 12 мин в три ступени, а гомогенизацию смеси осуществляют при соотношении объема частиц к объему барды 1:20 и соотношении воздуха к барде 4:1 в течение 50 сек.

Предлагаемый способ позволяет ускорить процесс кристаллизации и получения винно-кислой извести в 2-3 раза, сократить расход химических реагентов на 20-25% на единицу продукции.

Формула изобретения 1. Способ получения винно-кислой извести, предусматривающий введение в поток винно-кислотного раствора химических реагентов, гомогенизацию смеси, подачу гомогенизированной смеси на кристаллизацию винно-кислой извести и выделение

винно-кислой извести, отличающийся тем, что, с целью снижения расхода химических реагентов и ускорения процесса, перед введением в поток на химические реагенты воздействуют звуковым полем при частоте

от 400 до 1200 Гц в течение 10-15 мин, вводят их в поток одновременно с воздухом, гомогенизацию смеси проводят в слое из шарообразных частиц с диаметром 5-15 мм, а подачу гомогенизированной смеси на кристаллизацию осуществляют восходящим потоком, при этом соотношение объемов воздуха и шарообразных частиц к объему винно-кислотного раствора устанавливают в пределах 3-5:1 и 1:10-30.

2. Способ по п.1,отличающийся тем, что воздействие звуковым полем осуществляют в 2-3 ступени с возрастанием частоты по ступеням.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения винно-кислой извести | 1991 |

|

SU1824435A1 |

| Способ получения суспензии тартрата кальция | 1981 |

|

SU975792A1 |

| Способ извлечения сахара и виннокислых соединений из сладкой виноградной выжимки | 1982 |

|

SU1017717A1 |

| Способ получения спирта-сырца,винно-кислой извести и корма из отходов винодельческой промышленности-дрожжевых осадков | 1984 |

|

SU1193162A2 |

| Способ получения винно-кислой извести из дрожжевой барды | 1982 |

|

SU1154322A1 |

| Способ осаждения органических кислот | 1983 |

|

SU1154325A1 |

| Способ получения спирта-сырца вино-кислой извести и корма из отходов винодельческой промышленности-дрожжевых осадков | 1980 |

|

SU943274A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИННОЙ КИСЛОТЫ ИЗ ВИННОКИСЛОЙ ИЗВЕСТИ | 1995 |

|

RU2087461C1 |

| Установка для получения виннокислой извести | 1980 |

|

SU950763A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИННОЙ КИСЛОТЫ ИЗ ВИННОКИСЛОЙ ИЗВЕСТИ | 2015 |

|

RU2591211C1 |

Использование в винодельческой промышленности Сущность изобретения: на химические реагенты воздействуют звуковым полем при частоте от 400 до 1200 Гц в 3 ступени в течение 10-15 мин, вводят их в поток винно-кислотного раствора одновременно с воздухом, затэм смесь гомогенизируют в слое из шарообразных частиц с диаметром 5-15 мм, т- могенизируют суспензию, подают на кристаллизацию восходящим потоком. При этом соотношении объем подаваемого воздуха к объему винно-кислотного раствора составляет 3-51, а объем слоя из шарообразных частиц к объему винно-кислотного раствора составляет 1:10-30 После кристаллизации выделяют винно-кислую известь, промывают ее, обезвоживают и сушат. 2 табл (Л с

Влияние гомогенизации в слое насадки на выход винно-кислых соединений

| Способ получения винно-кислой извести из дрожжевой барды | 1982 |

|

SU1154322A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИННОКИСЛОЙ ИЗВЕСТИ из отходов ВИНОДЕЛИЯ и КОНЬЯЧНОЙ БАРДЫ | 0 |

|

SU248609A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ получения суспензии тартрата кальция | 1981 |

|

SU975792A1 |

Авторы

Даты

1992-12-07—Публикация

1991-01-22—Подача