Изобретение относится к электровакуумной технике, в частности к оборудованию для производства газоразрядных ламп,И может быть использовано, например, в электротехнической промышленности при производстве люминесцентных ламп.

Известна машина для выжигания биндера при производстве ламп 1, содержащая печь с радиационными газовыми горелками, снабженную цепным конвейером с вращающимися валками, механизм загрузки печи, выполненный в виде наклонного стола, на котором установлены ограничители движения трубок, механизм разгрузки печи, выполненный в виде конвейера, на котором установлены вращаю-щиеся шпиндели зачистки концов трубок и снабженного лотком с матовым экраном для приема трубок и проверки качества нанесения люминофорного слоя и выжигания биндера, причем цепной конвейере вращающимися валками, шпиндели зачистки концов трубок снабжены электроприводами.

Машина работает следующим образом. Работница вручную загружает трубки с нанесенным люминофорным слоем на наклонный стол механизма загрузки, с которого они поступают на цепной конвейер, перемещающий трубки в печь, в которой над конвейером размещены радиационные газовые горелки. Последние своим тепловым излучением нагревают трубки до температуры, при которой происходит выжигание биндера связующего вещества, необходимого для первоначального закрепления слоя люминофора на стекле трубки. Для равномерного нагревания трубка вращается во время перемещения цепным конвейером по зоне печи с помощью вращающихся валков. Вышедшие из печи трубки по конвейеру перемещаются на лоток приема трубок, снабженный матовым экраном, при этом во время перемещения трубок в них на определенную длину вдвигаются вращающиеся шпиндели, которые счищают люминофор на участках трубок, где в последующем будет происходить заварка ножек в трубку. На матовом экране работница осуществляет визуальный контроль качества нанесения люминофора и выжигания биндера и вручную отбраковывает негодные трубки. При работе машины выжигания биндера в составе линии производства люминесцентных ламп в случае, если последующая машина линии - машина заварки ножек -- не принимает по какой-либо причине трубку, работница вручную выводит ограничители движения трубок на механизме загрузки, запрещая тем самым подачу трубок в печь, а трубки, уже находящиеся в

печи, вручную разгружаются в специальные контейнеры, В печи трубки оставаться не должны, т,е. выжигание биндера происходит при температурах, близких температуре плавление стекла и трубки не расплавляются в печи только из-за того, что находятся в рабочей зоне печи коротккйпромежуток времени,

. Недостатками известной машины являются большая доля ручных операций в технологическом процессе и, как следствие, низкая производительность, невозможность ее применения в составе автоматизированных роторно-конвейерных линий производства люминесцентных ламп.

Наиболее близкой по технической сущности к изобретению является машина для выжигания биндера линии производства люминесцентных ламп, содержащая печь с радиационными газовыми горелками, снабженную основным цепным конвейером с вращающимися валками и устройством загрузки печи с последовательно размещенными на нем горелками отжига, механизмом зачистки концов трубок и механизмом маркировки, причем приводы

онвейера, валков и механизмов зачистки и маркировки электрически соединены с первой группой выходов блока (узла) управления, механизм разгрузки печи, накопитель трубок, снабженный датчиком контроля и датчиком перемещения, соединенными с первой группой входов узла управления, вторая группа входов которого выполнена с возможностью электрического соединения с узлом управления последующей машины линии, механизмы перегрузки трубок, установленные на входе механизма разгрузки, снабженные приводами, соединенными со второй группой выходов узла управления.

Машина работает следующим образом, Трубки с нанесенным люминофорным

слоем непрерывно поступают из бункеранакопителя предыдущей машины линии на конвейер механизма загрузки печи, на котором жестко фиксируются захватами, В процессе перемещения трубок конвейером их

0 концы проходят через зону горелок отжига, где происходят отжиги люминофора, затем концы трубок зачищаются от люминофора с помощью щеток, установленных на механизме загрузки и на трубки наносится марка

5 посредством механизма маркировки ламп, На выходе механизма загрузки печи захваты конвейера раскрываются и трубки последовательно укладываются на цепной конвейер, снабженный вращающимися валками. Цепной конвейер перемещает трубки в печь, в которой над конвейером размещены радиационные газовые горелки. Последние своим тепловым излучением нагревают трубки до температуры, при которой происходит выжигание биндера, равномерность нагрева трубок обеспечивается их вращением в процессе перемещения по зоне печи на вращающихся валках. Одновременно с выжиганием биндера под воздействием тепла

0 происходит закрепление марки, нанесенной на трубки. На выходе из печи трубки поступают на конвейер механизма разгрузки печи, при этом трубки отделяют друг от друга штырями, установленными на конвейере. С механизма разгрузки печи г зубки непрерывно поступают на последующую машину линии производства люг/.иньсцентных ламп - машину заварки ножек и откачки ламп. Конвейер механ-изма разгрузки печи

0 и цепной конвейер печи кинематически связаны и имеют общий привод. Вращающиеся валки конвейера печи, механизм зачистки концов трубок и механизм маркировки ламп имеют отдельные независимые прмводь,

5 Отдельный привод имеет и конвейер механизма загрузки печи. Для с жхронной передачи трубок с конвейера меха(изма загрузки печи на конвейер печи приводы последних засинхронизированы по скорости и положению. Синхронизация приводов осуществляется посредством блока управления, на который поступают сигналы с ,дятчиков углового положения, ко го с ы ми снабжены приводы конвейеров, В процессе

5 работы машины, если последующая машина линии по какой-либо причине не может принять трубку с механизма разгрузки печи (например, неисправна какая-либо из позиций, на которых происходит заварка и откачка лампы), по сигналу, поступаюа.,ег.,у h-ia б.пок

управления, срабатывает отсекатель на выходе механизма разгрузки печи итрубка по направляющим поступает на накопитель трубок. При этом трубка, поступающая на накопитель, фиксируется блоком управления по сигналу от датчиков контроля наличия трубки, .блок управления включает привод накопителя трубок, работающий в шаговом режиме, конвейер перемещает трубку на один шаг, освобождая свою позицию для приема следующей трубки. Перемещение накопителя трубок на один шаг приводится по сигналу датчика перехода позиции. Если же последующая машина линии полностью неисправна и не принимает трубку, по сигналу от блока управления срабатывает отсекатель на входе механизма загрузки печи, запрещая дальнейщее поступление трубок в печь. Трубки, находящиеся в печи, полностью разгружаются в конвейер-накопитель.

В дальнейшем, после запуска в работу машины и откачки ламп трубки из накопителя вручную подаются на вход механизма загрузки печи. Приводы механизма зачистки концов трубок и механизма маркировки ламп при этом оператором машины отключаются. После полной разгрузки накопителя отсекатель на входе механизма загрузки печи вручную возвращается в исходное положение, включаются приводы механизма зачистки концов трубок, механизма маркировки ламп и загрузка машины для выжигания биндера вдальнейшем производится из бункера-накопителя предыдущей машины линии.

Необходимость загрузки трубок из накопителя на вход механизма загрузки печи обусловлена тем, что трубки на последующую машину линии - машину заварки и откачки ламп должны поступать нагретыми до температуры порядка 350°С для обеспечения дегазации стекла в процессе откачки заваренных ламп. Повторный нагрев трубок, находящихся в накопителе, обеспечивается при их повторном прохождении через печь.

В известной машине для выжигания биндера линии производства люминесцентных ламп устранена значительная часть ручных операций при загрузке трубок с предыдущей и выгрузке трубок в последующую мащины линии. Недостатком известной машины является наличие ручных операций при ее загрузке из накопителя трубок.

Целью изобретения является повышение степени автоматизации машины для выжигания биндера линий производства люминесцентных ламп.

Поставленная цель достигается тем. что в машине для выжигания биндера линии производства люминесцентных лзмп. содержащей печь с радиационными газовыми

горелками,-снабженную основным цепным конвейером с вращающимися валками и устройством загрузки печи с последовательно размещенными на нем горелками отжига, механизмом зачистке концов трубок и механизмом маркировки, причем приводы конвейера, валков и механизмом зачистки и маркировки электрически соединены с первой группой выходов блока (узла) управления, механизм разгрузки печи, накопитель

трубок, снабженный датчиком контроля и датчиком перемещения, соединенными с первой группой входов узла управления, вторая группа входов которого выполнена с возможностью электрического соединения

с узлом управления последующей машины линии, механизмы перегрузки трубок, установленные на входе механизма разгрузки, снабженные приводами, соединенными с второй группой выходов узла управления,

приводы механизма загрузки, механизма разгрузки и накопителя выполнены в виде дополнительного цепного конвейера, кинематически связанного с основным цепным конвейером и снабженного средствами захвата трубок, установленными на входе загрузки и выходе разгрузки с возможностью взаимодействия с кулачковыми механизмами для открывания захватов и снабженными приводами, соединенными с третьей группой выходов узла управления.

Сопоставительный анализ с прототипом позволяет сделать вывод, что-заявляемая машина для выжигания биндера линии производства люминесцентных ламп отличается тем, что приводы механизма загрузки, механизма разгрузки и накопителя выполнены в виде дополнительного цепного конвейера, кинематически связанного с основным цепным конвейером и снабженного средствами захвата трубок, установленными на входе загрузки и выходе разгрузки с возможностью взаимодействия с кулачковыми механизмами для открывания захватов и снабженными приводами.

соединенными с третьей группой выходов узла управления. Таким образом, заявляемое техническое решение соответствует критерию новизна.

Сравнение заявляемого решения не

только с прототипом, но и с другими техническими решениями в данной области техники (3) не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

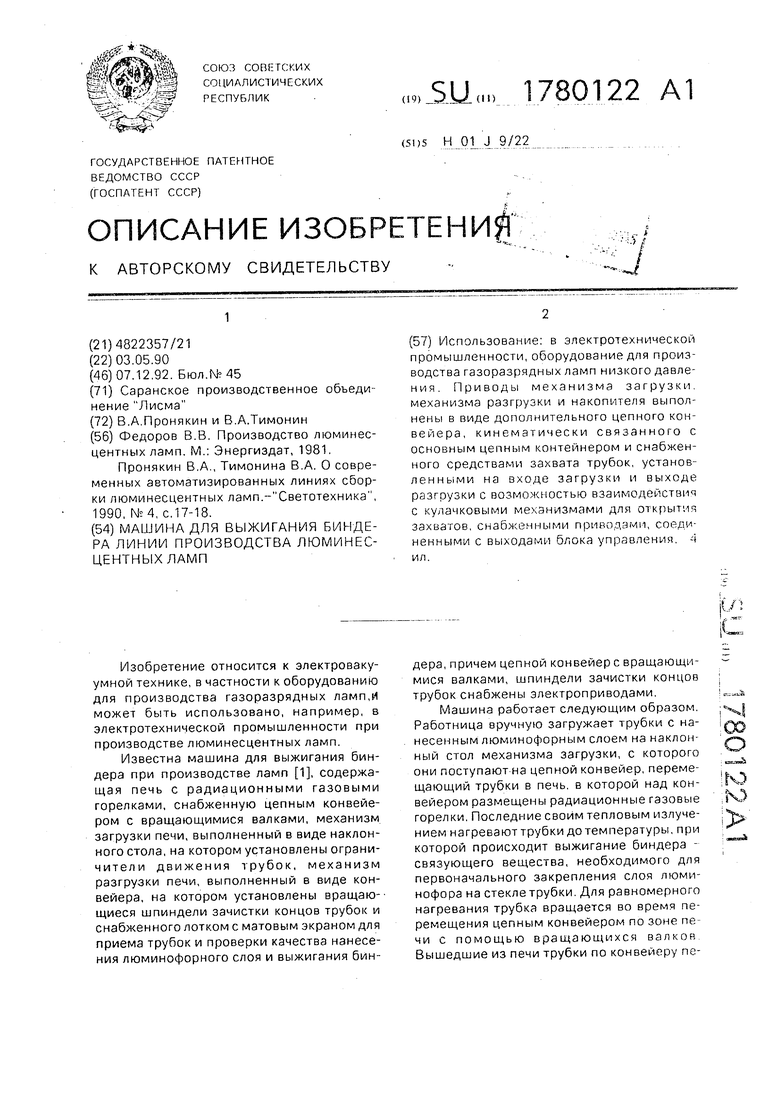

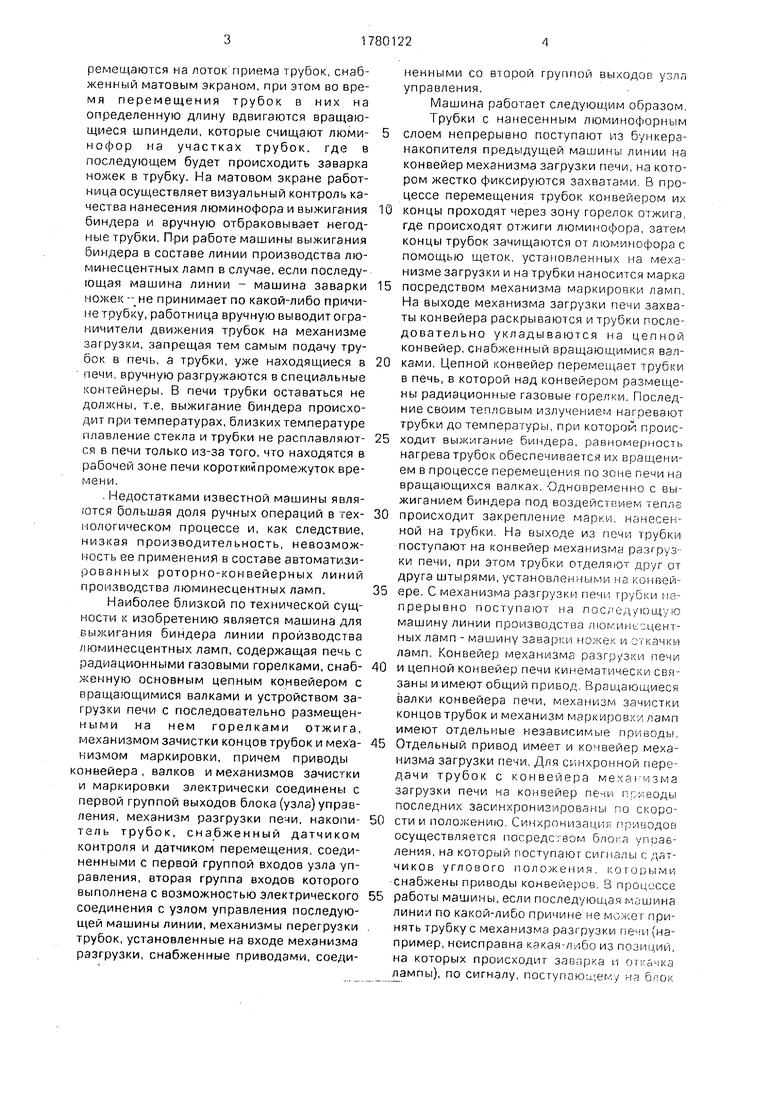

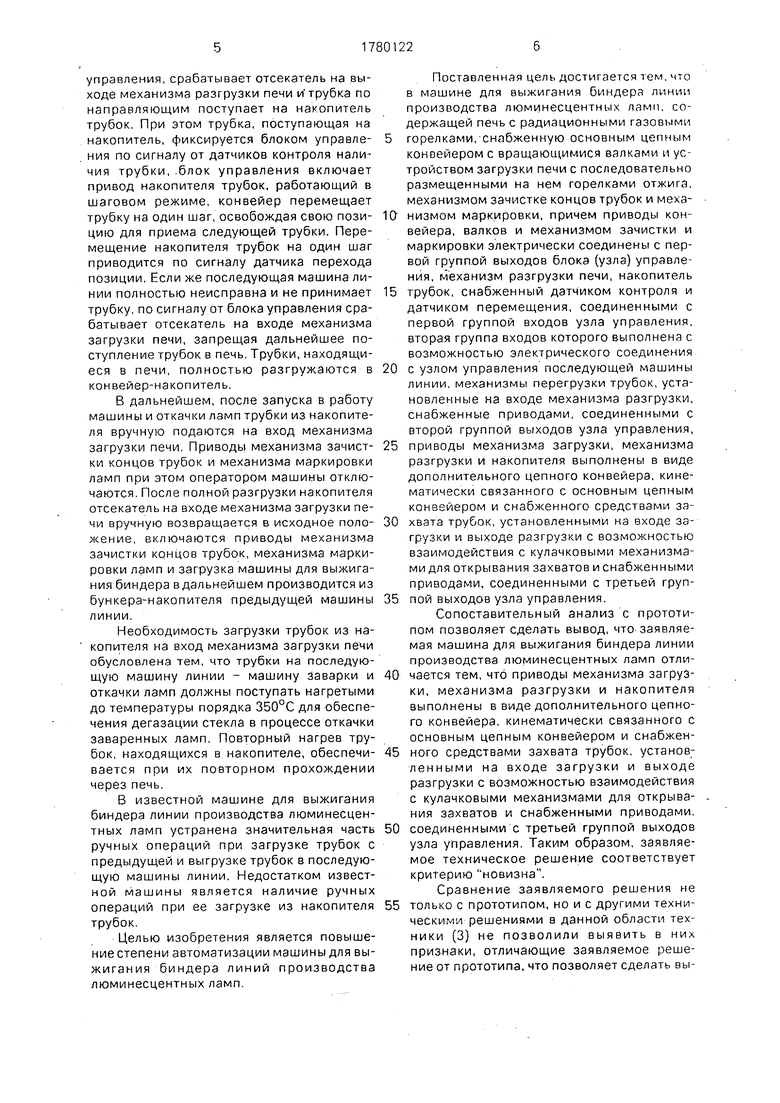

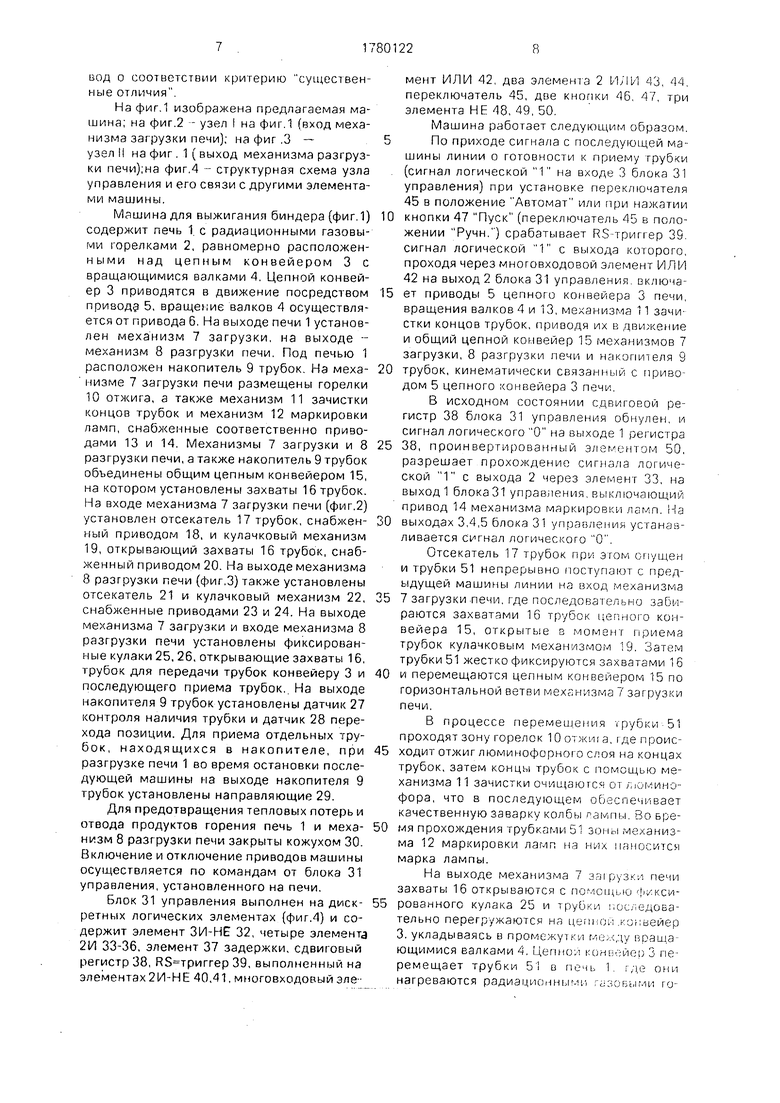

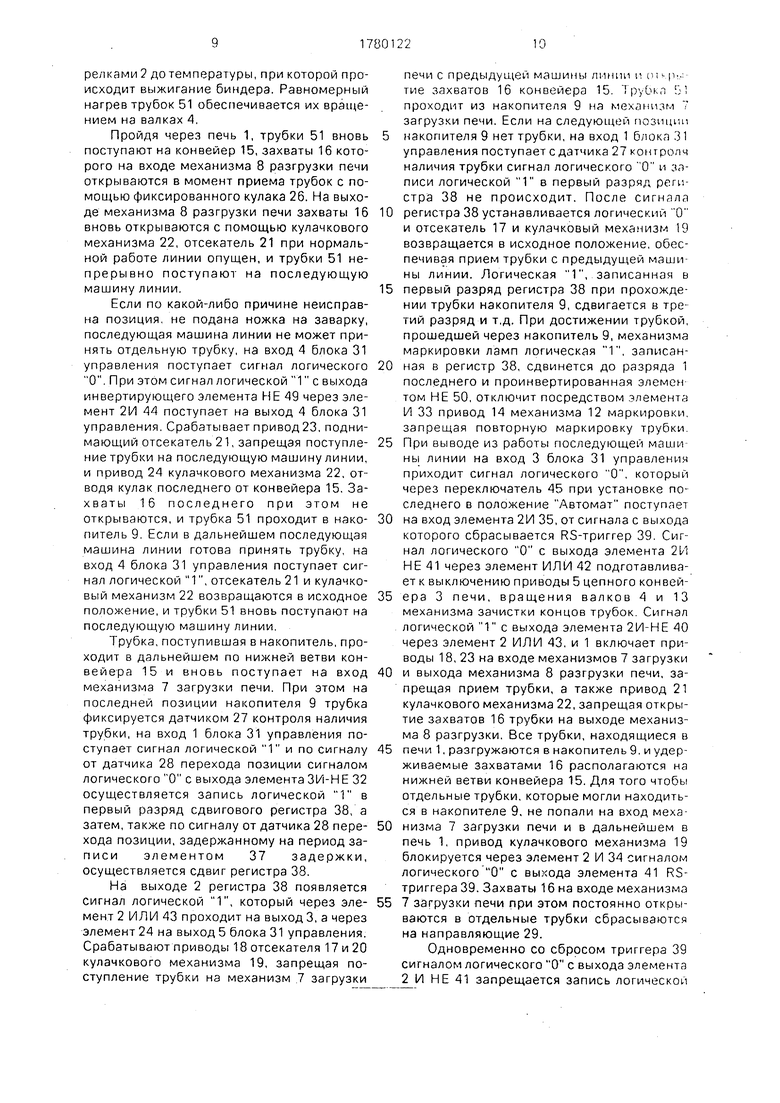

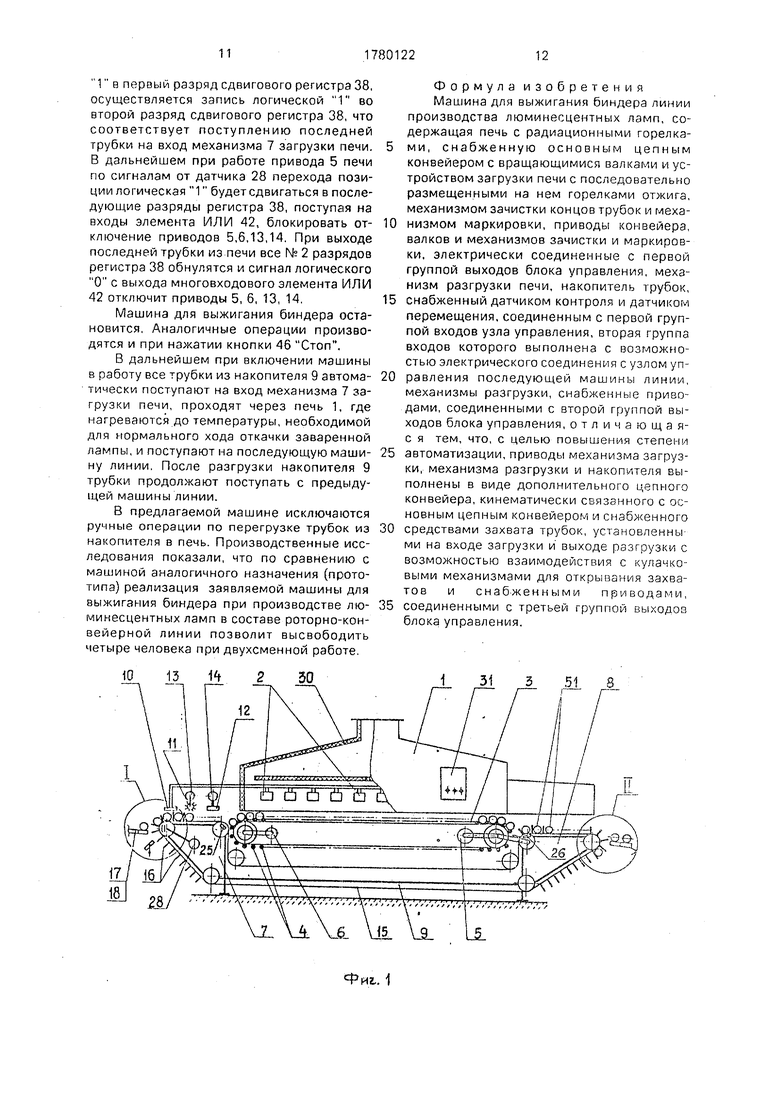

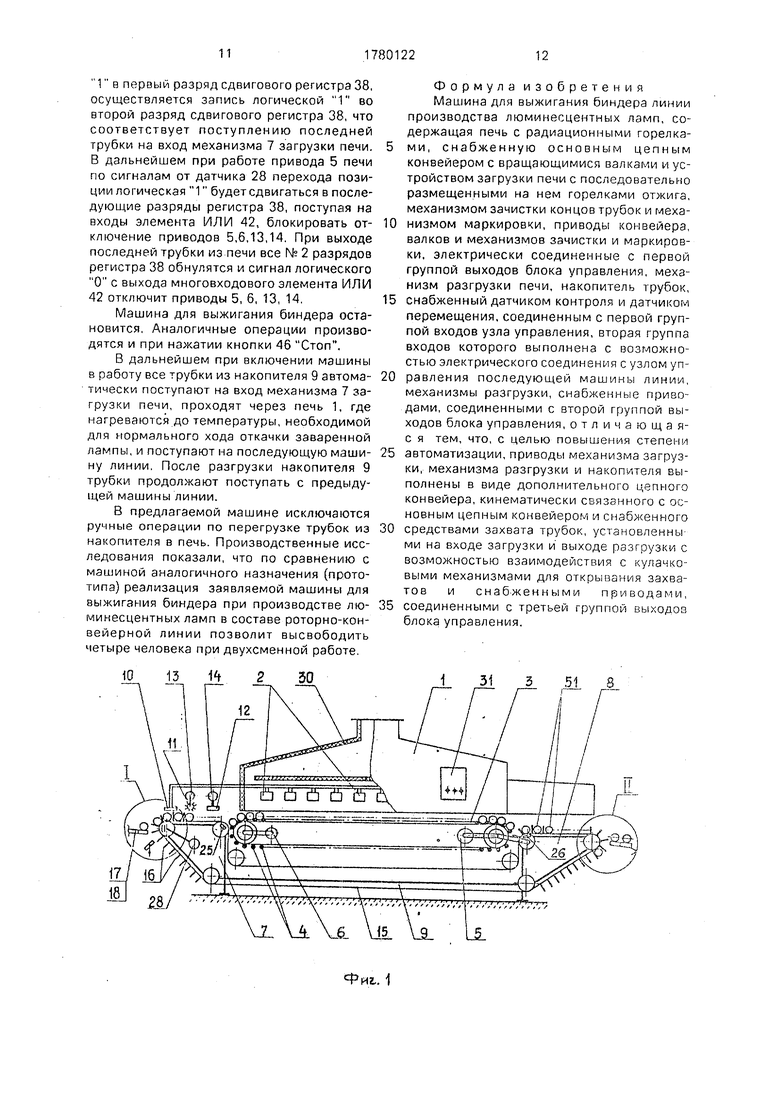

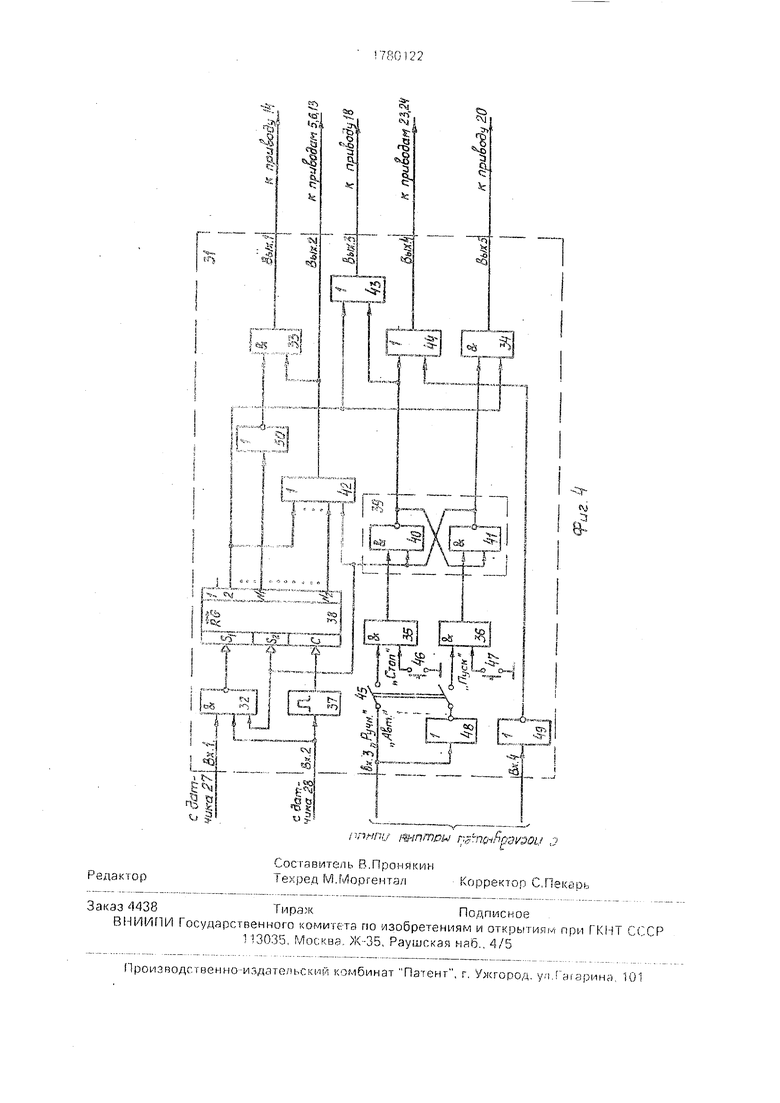

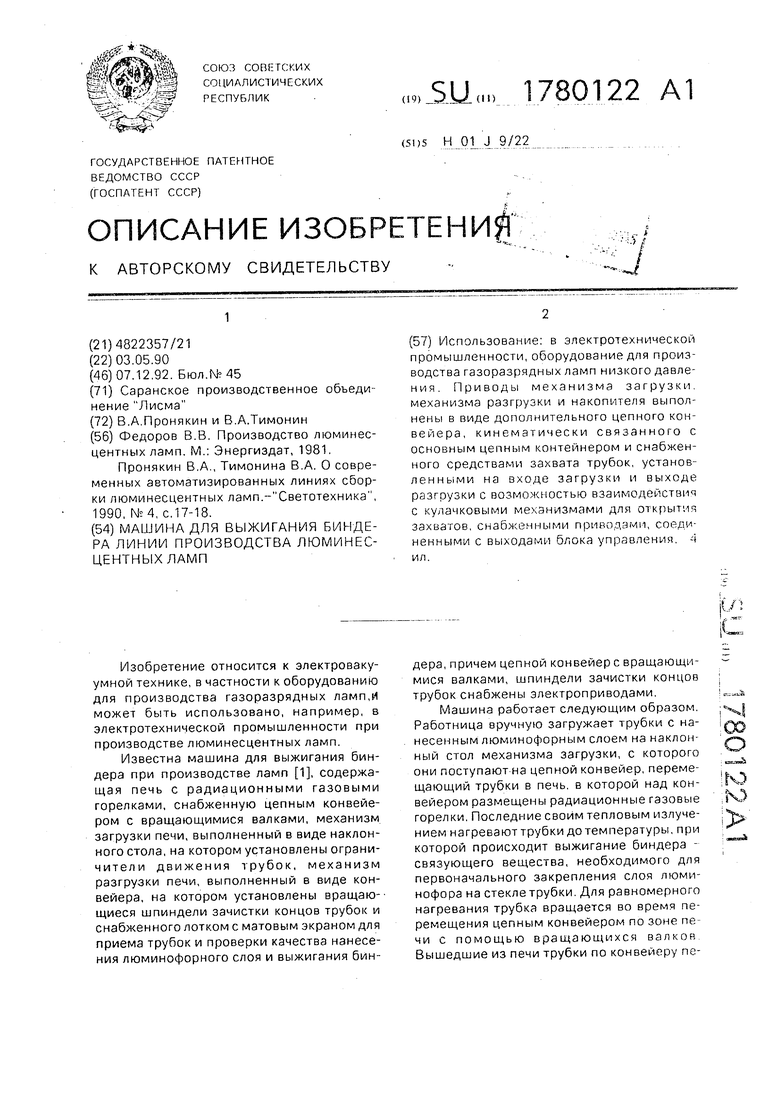

На фиг.1 изображена предлагаемая машина; на фиг.2 - узел I на фиг.1 (вход механизма загрузки печи); на фиг .3 узел II на фиг. 1 ( выход механизма разгрузки печи);на фиг.4 - структурная схема узла управления и его связи с другими элементами мauJины.

Машина для выжигания биндера (фиг.1) содержит печь 1. с радиационными газовыми горелками 2, равномерно расположенными над цепным конвейером 3 с вращающимися валками 4. Цепной конвейер 3 приводятся в движение посредством привод 5, вращение валков 4 осуществляется от привода 6. На выходе печи 1 установлен механизм 7 загрузки, на выходе механизм 8 разгрузки печи. Под печью 1 расположен накопитель 9 трубок. На механизме 7 загрузки печи размещены горелки 10 от)кига, а также механизм 11 зачистки концов трубок и механизм 12 маркировки ламп, снабженные соответственно приводами 13 и 14. Механизмы 7 загрузки и 8 разгрузки печи, а также накопитель 9 трубок объединены общим цепным конвейером 15, на котором установлены захваты 16 трубок. На входе механизма 7 загрузки печи (фиг.2) установлен отсекатель 17 трубок, снабженкый приводом 18, и кулачковый механизм 19, открывающий захваты 16 трубок, снабженный приводом 20. На выходе механизма 8 разгрузки печи (фиг.З) также установлены отсекатель 21 и кулачковый механизм 22, снабженные приводами 23 и 24. На выходе механизма 7 загрузки и входе механизма 8 разгрузки печи установлены фиксированные кулаки 25, 26, открывающие захваты 16, трубок для передачи трубок конвейеру 3 и последующего приема трубок.. На выходе накопителя 9 трубок установлены датчик 27 контроля наличия трубки и датчик 28 перехода позиции. Для приема отдельных трубок, находящихся в накопителе, при разгрузке печи 1 во время остановки последующей мащины на выходе накопителя 9 трубок установлены направляющие 29.

Для предотвращения тепловых потерь и отвода продуктов горения печь 1 и механизм 8 разгрузки печи закрыты кожухом 30. Включение и отключение приводов машины осуществляется по командам от блока 31 управления,установленного на печи.

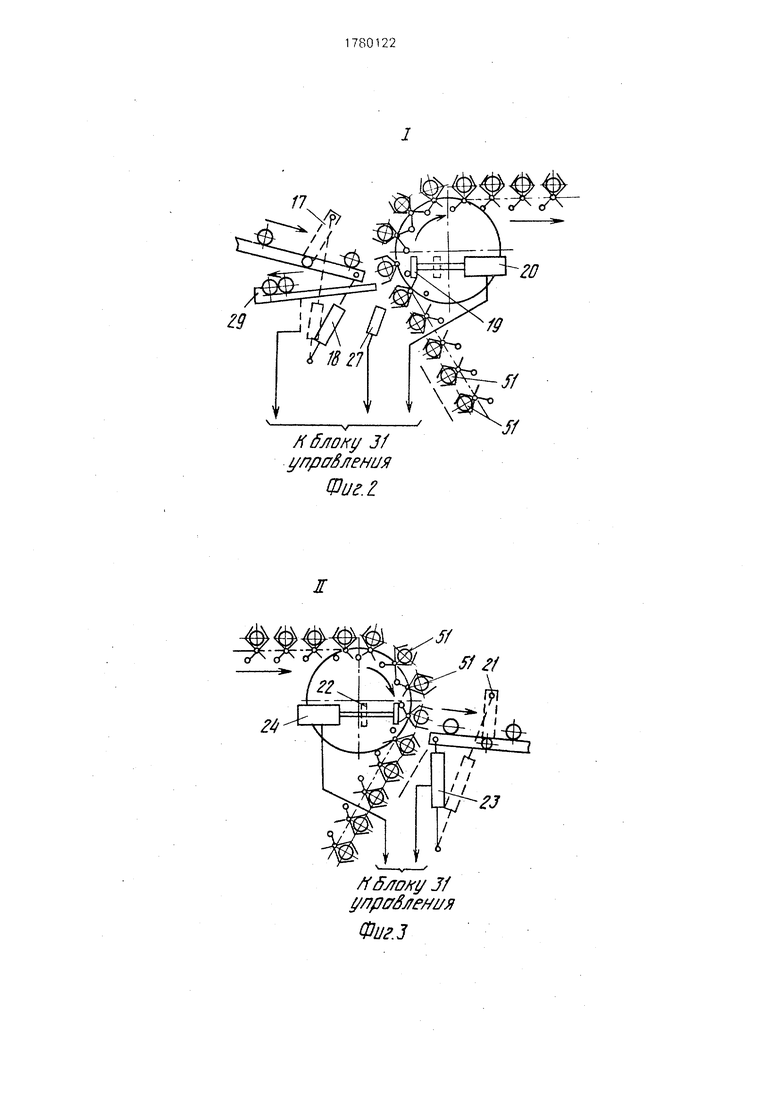

Блок 31 управления выполнен на дискретных логических элементах (фиг.4) и содержит элемент ЗИ-НЕ 32, четыре элемента 2И 33-36, элемент 37 задержки, сдвиговый регистр 38, Н5 триггер 39, выполненный на элементах 2И-НЕ 40,41, многовходовый элемент ИЛИ 42, два элемента 2 ИЛИ 43, 44. переключатель 45, две кнопки 46. 47, три элемента НЕ 48, 49, 50.

Машина работает следующим образом.

По приходе сигнала с последующей машины линии о готовности к приему трубки (сигнал логической 1 на входе 3 блока 31 управления) при установке переключателя 45 в положение Автомат или при нажатии кнопки 47 Пуск (переключатель 45 в положении Ручн.) срабатывает RS-триггер 39, сигнал логической 1 с выхода которого, проходя через многовходовой элемент ИЛИ 42 на выход 2 блока 31 управления, включает приводы 5 цепного конвейера 3 печи, вращения валков 4 и 13, механизма 11 зачистки концов трубок, приводя их в движение и общий цепной коктейер 15 механизмов 7 загрузки, 8 разгрузки печи и накопителя 9 трубок, кинематически связанный с приво дом 5 цепного конвейера 3 печи.

В исходном состоянии сдвиговой регистр 38 блока 31 управления обнулен, и сигнал логического О на выходе 1 регистра 38, проинвертированный элементом 50, разрешает прохождение сигнала логической 1 с выхода 2 через элемент 33, на выход 1 блока 31 управления, выключающий привод 14 механизма маркировки ламп. 1На выходах 3,4,5 блока 31 управления устанавливается Сигнал логического О.

Отсекатель 17 трубок при этом опущен и трубки 51 непрерывно поступают с предыдущей машины линии на вход механизма 7 загрузки лечи, где последовательно забираются захватами 16 трубок цепного конвейера 15, открытые в момент приема трубок кулачковым механизмом 19. Затем трубки 51 жестко фиксируются захватами 16 и перемещаются цепным конвейером 15 по горизонтальной ветви механизма 7 загрузки печи.

В процессе перемещения трубки-51 проходят зону горелок 10отжи1а, где происходит отжиг люминофорного слоя на концах трубок, затем концы трубок с помощью механизма 11 зачистки очии аюгся от /:.|оминофора, что в последующем обеспечивает качественную заварку колбы лампы. Во время прохождения трубками 51 зоны механизма 12 маркировки ламп на них наносится марка лампы.

На выходе механизма 7 зжрузки печи захваты 16 открываются с пoмou L,to (Ь/ксированного кулака 25 и трубки юследовательно перегружаются нз цепной .конвейер 3. укладь1ваясь в промежутки ме,ду вращающимися валками 4. Цепной конвейер 3 перемещает трубки 51 в печь 1. i он,и нагреваются радиационными Гс:зор:ь,1г.1и горелками 2 до температуры, при которой происходит выжигание биндера. Равномерный нагрев трубок 51 обеспечивается их вращением на валках 4.

Пройдя через печь 1, трубки 51 вновь поступают на конвейер 15, захваты 16 которого на входе механизма 8 разгрузки печи открываются в момент приема трубок с помощью фиксированного кулака 26. На выходе механизма 8 разгрузки печи захваты 16 вновь открываются с помощью кулачкового механизма 22, отсекатель 21 при нормальной работе линии опущен, и трубки 51 непрерывно поступают на последующую машину линии.

Если по какой-либо причине неисправна позиция, не подана ножка на заварку, последующая машина линии не может принять отдельную трубку, на вход 4 блока 31 управления поступает сигнал логического О. При этом сигнал логической 1 с выхода инвертирующего элемента НЕ 49 через элемент 2И АА поступает на выход 4 блока 31 управления. Срабатывает привод 23.поднимающий отсекатель 21, запрещая поступление трубки на последующую машину линии, и привод 24 кулачкового механизма 22. отводя кулак последнего от конвейера 15. Захваты 16 последнего при этом не открываются, и трубка 51 проходит в накопитель 9. Если в дальнейшем последующая машина линии готова принять трубку, на вход 4 блока 31 управления поступает сигнал логической 1, отсекатель 21 и кулачковый механизм 22 возвращаются в исходное положение, и трубки 51 вновь поступают на последующую машину линии.

Трубка, поступившая в накопитель, проходит в дальнейшем по нижней ветви конвейера 15 и вновь поступает на вход механизма 7 загрузки печи. При этом на последней позиции накопителя 9 трубка фиксируется датчиком 27 контроля наличия трубки, на вход 1 блока 31 управления поступает сигнал логической 1 и по сигналу от датчика 28 перехода позиции сигналом логического О с выхода элемента ЗИ-НЕ 32 осуществляется запись логической 1 в первый разряд сдвигового регистра 38, а затем, также по сигналу от датчика 28 перехода позиции, задержанному на период записи элементом 37 задержки, осуществляется сдвиг регистра 38.

На выходе 2 регистра 38 появляется сигнал логической 1, который через элемент 2 ИЛ И 43 проходит на выход 3, а через элемент 24 на выход 5 блока 31 управления. Срабатывают приводы 18 отсекателя 17 и 20 кулачкового механизма 19, запрещая поступление трубки на механизм 7 загрузки

печи с предыдущей машины линии п (5iK|i.,,: тие захватов 16 конвейера 15. ТруОкл Б проходит из накопителя 9 на механизм 7 загрузки печи. Если на следую1цей позиции

накопителя 9 нет трубки, на вход 1 блока 31 управления поступает сдатчика 27 контролч наличия трубки сигнал логического О и записи логической 1 в первый разряд регистра 38 не происходит. После сигнала

0 регистра 38 устанавливается логический О и отсакатель 17 и кулачковый механизм 19 возвращается в исходное положение, обеспечивая прием трубки с предыдущей машины линии. Логическая 1, записанная в

5 первый разряд регистра 38 при прохождении трубки накопителя 9, сдвигается в тре тий разряд и т.д. При достижении трубкой, прошедшей через накопитель 9, механизма маркировки ламп логическая 1, записан0 ная в регистр 38, сдвинется до разряда 1 последнего и проинвертированная элемен том НЕ 50, отключит посредством элемента И 33 привод 14 механизма 12 маркировки, запрещая повторную маркировку трубки.

5 При выводе из работы последующей машинь1 линии на вход 3 блока 31 управления приходит сигнал логического О, который через переключатель 45 при установке последнего в положение Автомат поступает

0 на вход элемента 2И 35, от сигнала с выхода которого сбрасывается RS-триггер 39. Сигнал логического О с выхода элемента 2И НЕ 41 через элемент ИЛИ 42 подготавливает к выключению приводы 5 цепного конвей5 ера 3 печи, вращения валков 4 и 13 механизма зачистки концов трубок. Сигнал . логической 1 с выхода элемента 2И-НЕ 40 через элемент 2 ИЛИ 43, и 1 включает приводы 18, 23 на входе механизмов 7 загрузки

0 и выхода механизма 8 разгрузки печи, запрещая прием трубки, а также привод 21 кулачкового механизма 22, запрещая открытие захватов 16 трубки на выходе механизма 8 разгрузки. Все трубки, находящиеся в

5 печи 1. разгружаются в накопитель 9. и удерживаемые захватами 16 располагаются на нижней ветви конвейера 15. Для того чтобы отдельные трубки, которые могли находиться в накопителе 9, не попали на вход механизма 7 загрузки печи и в дальнейшем в печь 1, привод кулачкового механизма 19 блокируется через элемент 2 И 34 сигналом логического О с выхода элемента 41 RSтриггера 39. Захваты 16 на входе механизма

5 7 загрузки печи при этом постоянно открываются в отдельные трубки сбрасываются на направляющие 29.

Одновременно со сбросом триггера 39 сигналом логического О с выхода элемента 2 И НЕ 41 запрещается запись логической

1 в первый разряд сдвигового регистра 38, осуществляется запись логической 1 во второй разряд сдвигового регистра 38, что соответствует поступлению последней трубки на вход механизма 7 загрузки печи. В дальнейшем при работе привода 5 печи по сигналам от датчика 28 перехода позиции логическая 1 будет сдвигаться в последующие разряды регистра 38, поступая на входы элемента ИЛИ 42, блокировать отключение приводов 5,6,13,14. При выходе последней трубки из печи все № 2 разрядов регистра 38 обнулятся и сигнал логического О с выхода многовходового элемента ИЛИ 42 отключит приводы 5, 6, 13, 14.

Машина для выжигания биндера остановится. Аналогичные операции производятся и при нажатии кнопки 46 Стоп.

В дальнейшем при включении машины в работу все трубки из накопителя 9 автоматически поступают на вход механизма 7 загрузки печи, проходят через печь 1, где нагреваются до температуры, необходимой для нормального хода откачки заваренной лампы, и поступают на последующую машину линии. После разгрузки накопителя 9 трубки продолжают поступать с предыдущей машины линии.

В предлагаемой машине исключаются ручные операции по перегрузке трубок из накопителя в печь. Производственные исследования показали, что по сравнению с машиной аналогичного назначения (прототипа) реализация заявляемой машины для выжигания биндера при производстве люминесцентных ламп в составе роторно-конвейерной линии позволит высвободить четыре человека при двухсменной работе.

Формула изобретения Машина для выжигания биндера линии производства люминесцентных ламп, содержащая печь с радиационными горелками, снабженную основным цепным конвейером с вращающимися валками и устройством загрузки печи с последовательно размещенными на нем горелками отжига, механизмом зачистки концов трубок и механизмом маркировки, приводы конвейера, валков и механизмов зачистки и маркировки, электрически соединенные с первой группой выходов блока управления, механизм разгрузки печи, накопитель трубок,

снабженный датчиком контроля и датчиком перемещения, соединенным с первой группой входов узла управления, вторая группа входов которого выполнена с возможностью электрического соединения с узлом управления последующей машины линис/;, механизмы разгрузки, снабженные приводами, соединенными с второй группой выходов блока управления, отличающаяс я тем, что, с целью повышения степени

автоматизации, приводы механизма загрузки, механизма разгрузки и накопителя выполнены в виде дополнительного цепного конвейера, кинематически связанного с основным цепным конвейером и снабженного

средствами захвата трубок, установленными на входе загрузки и выходе разгрузки с возможностью взаимодействия с кулачковыми механизмами для открывания захватов и снабженными приводами,

соединенными с третьей группой выходов блока управления.

Фиг,. 1

17

/i J/ 1/лр17бления

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выжигания биндера из люминофорного покрытия трубчатых колб люминесцентных ламп | 1973 |

|

SU481951A1 |

| Устройство для нанесения покрытий люминесцентных ламп | 1990 |

|

SU1780118A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Машина для тренировки и испытания люминосцентных ламп | 1973 |

|

SU496620A1 |

| Линия для очистки и консервирования шкур | 1976 |

|

SU609767A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Линия для пайки | 1986 |

|

SU1360928A1 |

| Поточная линия для производства изделий верхнего трикотажа | 1978 |

|

SU958539A1 |

| Способ изготовления электрической лампы высокой интенсивности | 1978 |

|

SU907634A1 |

Использование: в электротехнической промышленности, оборудование для производства газоразрядных ламп низкого давле- ния. Приводы механизма загрузки, механизма разгрузки и накопителя выполнены в виде дополнительного цепного конвейера, кинематически связанного с основным цепным контейнером и снабженного средствами захвата трубок, установленными на входе загрузки и выходе разгрузки с возможностью взаимодействия с кулачковыми механизмами для открытия захватов, снабженными приводами, соединенными с выходами блока управления. 4 ил.

JT/

J/

l/лpffSJ7e Lfя Фиг.З

j

| Федоров В.В | |||

| Производство люминесцентных ламп | |||

| М.; Энергиздат, 1981.Пронякин В.А., Тимонина В.А | |||

| О современных автоматизированных линиях сборки люминесцентных ламп.-"Светотехника", 1990, №4, с.17-18. |

Авторы

Даты

1992-12-07—Публикация

1990-05-03—Подача