Изобретение относится к электротехнической промышленности и может быть использовано при производстве люминесцентных ламп. Известен способ получения люминофорного покрытия люминесцентных ламп, заключающийся в том, что после технологической операции выжигания связующего вещества люминофорное; покрытие обрабатывают водным раствором кислоты (например уксусной). Пос ле выдержки раствора в трубке и слива производят повторный обжиг 1 Этот способ имеет ряд существенны недостатков: отличается длительность и трудоемкостью, приводит к снижению эффективности слоя за счет двух кратной термической обработки люминофора и разрыхления слоя. Известен также способ получения люминофорного покрытия, заключающий ся в том, что приготовленную суспен зию наносят на колбы, сушат, обраба тывают о сисляющим веществом - 0,55%-ным водным раствором солянокисло го гидроксиламина, повторно сушат при 70-90° в течение 3-5 мин и выжигают связующее вещество 27. Этот способ имеет ряд существенных недостатков t обладает дополнительной трудоемкостью и длительностью технологического процесса, что делает его практически непригодным для высокопроизводительных линий сборки люминесцентных ламп. Кроме того, время технологического цикла с момента наНесения покрытия на трубку-колбу до окончательной сушки обработанного покрытия увеличивается в.2 раза по сравнению с существующей в производстве технологией, т.е. с ,0 мин до 6,0-7,0 мин. В процессе обработки люминофорного покрытия раствором окислителя размывается слой люминофора, он становится рыхлым, с неравномерной толщиной покрытия по всей длине трубкиколбы, что снижает его эффективность. Целью изобретения являются повышение производительности путем интенсификации процех:са формирования .люминофорного покрытия, снижение трудоемкости и повышение эффективности покрытия. Поставленная цель достигается тем, что в способе получения люминофорного покрытия, включающем приготовление люминофорной суспензии, нанесение ее на поверхность объекта, сушку, обработку окисляющим веществом

н отжиг, обработку окисляющим веществом осуществляют одновременно в процессе приготовления люминофорн суспензии, сушку осуществляют при 110-140 с в течение 2,5-3,0 мин, а отжиг осуществляют при 500-600 0 в течение 2,0-3,0 мин, причем в качестве окисляющего вещества используют солянокислый гидроксиламин в количестве 0,2-3,0% от веса суспензии.

Введение окислительного агента на технологической операции приготовление люминофорной суспензии позволяет одновременно (в одну технологическую операцию) приготовлять суспензию и вводить в люминофорное покрытие окислитель. При этом исключаются необходимость в дополнительных операциях приготовления раствора окисляющего вещества и нанесение его на люминофорное покрытие, что значительно сокращает трудоемкость процесса и способствует его интенсификации. Применение дополнительного оборудования для обеспечения процесса нанесения окисляющего агента на слой люминофора также исключается,

что позволяет осуществлять предлагаемый способ на существующем в производстве оборудовании нанесения и сушки люминофорного покрытия линии сборки газоразрядных ламп и снизить металлоемкость оборудования линии.

Кроме того, исключение технологической операции обработка покрытия раствором окисляющего агента повьплает эффективность покрытия.

В соответствии с предлагаемым способом окисляющее вещество - солянокислый гидроксиламин, в количестве 1,5% от веса суспензий ввели непосредственно в люминофорную суспензию в процессе загрузки компонентов при изготовлении последней, затем готову суспензию нанесли способом полива на внутреннюю поверхность колб с последующей сушкой ее при 120°С в течение 2,5 мин, после чего подвергли выжиганию связующее вещество из люминофорного покрытия при С в течение 2,5 мин.

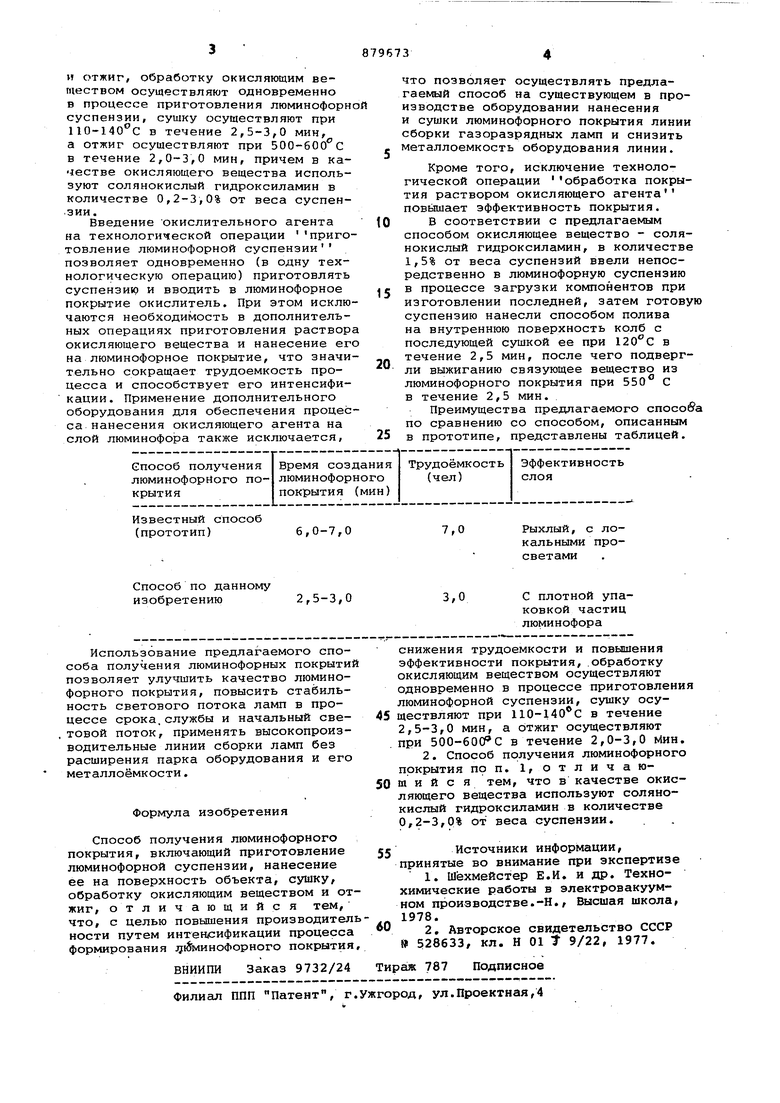

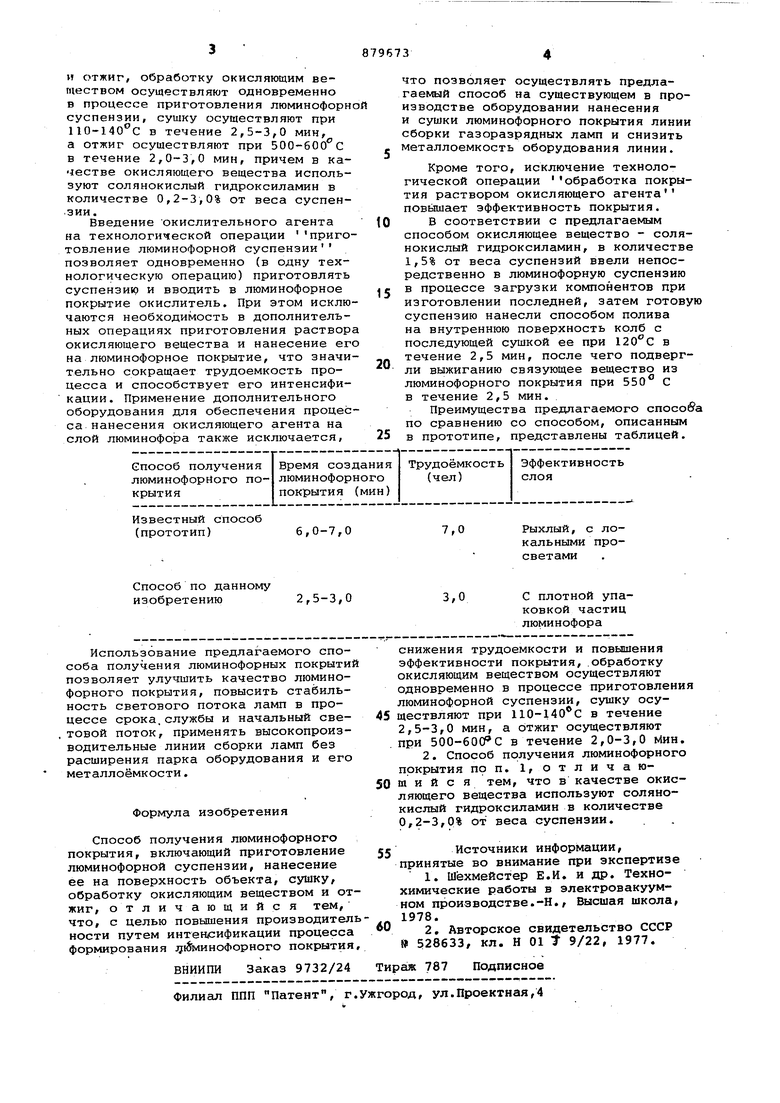

Преимущества предлагаемого способ по сравнению со способом, описанным в прототипе, представлены таблицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения стабильности светового потока люминесцентных ламп | 1974 |

|

SU528633A1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ СВЕТОВОГО ПОТОКА ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1979 |

|

SU826459A1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1993 |

|

RU2040069C1 |

| Люминофорная суспензия | 1988 |

|

SU1680753A1 |

| Суспензия для формирования люминофорных покрытий газоразрядных ламп | 1984 |

|

SU1244735A1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1994 |

|

RU2064711C1 |

| Способ утилизации люминофора | 1989 |

|

SU1712983A1 |

| Люминофорная суспензия для газоразрядных источников света | 1989 |

|

SU1642536A1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1993 |

|

RU2040070C1 |

| Способ закрепления люминофорного покрытия на трубчатых колбах люминесцентных ламп | 1975 |

|

SU542262A1 |

Авторы

Даты

1981-11-07—Публикация

1979-12-04—Подача